复合充填结构体承载破坏演化特征

2022-04-14王其虎贺耀华熊淦麟

王其虎 杨 帆 王 杰 贺耀华 熊淦麟 姚 囝

(1.武汉科技大学资源与环境工程学院,湖北 武汉 430081;2.冶金矿产资源高效利用与造块湖北省重点实验室,湖北 武汉 430081;3.武钢资源集团乌龙泉矿业有限公司,湖北 武汉 430213)

充填法不仅能够有效防止地表陷落,提高回采率,而且还能减少地表废弃物排放,是实现地下金属矿山绿色开采的首选。随着充填法技术的成熟和推广,其应用场景越来越多。由于地下采场非均匀荷载的分布以及充填工艺的需要,同一种强度的均匀支撑体已经逐渐无法适应复杂的地下工程环境。冯国瑞等[1]、白锦文等[2]研究认为关键柱的稳定性是整个采场稳定的关键,提出了关键柱柱旁充填支护理论,形成了矿柱—充填体的复合支撑结构体,并发现了复合结构体内部应力分布不均匀的现象。姚囝等[3]针对高山河谷区的地下采场压力分布不均的问题,分别使用强度较高和强度较低的充填体充填高应力采区和低应力采区保证采场顶板的稳定性。王其虎等[4]针对废石尾砂交替充填采场造成不同充填体承担的荷载不均匀现象,提出了柔性接顶的应力协调解决方案。ZHU等[5]、郭广礼等[6]研究发现,由煤柱—充填体形成的复合支撑体内煤柱中的应力大于充填体中的应力。上述学者针对复杂地质条件利用多种材料组合而成的复合支撑结构体支撑顶板,并发现了复合结构体内部应力分布不均的现象。

在传统的充填法采矿过程中,充填体充入采场后与周围的环境耦合成为支撑系统中的一部分,整个系统共同支撑采场[7]。充填体作为整个支撑系统中的一部分,必将与周围的环境相互作用。针对充填体与围岩组合而成的复合结构系统,相关学者进行了较多的研究。研究发现充填体对围岩具有支护作用[8-13],这种支护作用受到充填率[14-15]、充填体强度[8-9]、围压[16]等因素的影响。充填体与围岩形成的复合结构体的内部应力复杂,导致其承载能力出现变化(强度一般介于充填体和围岩之间[11-12]),其破坏特征更加复杂(围岩的破坏与充填的破坏相互影响[8-9,10])。由于充填工艺或者复杂环境的需要,经常形成不同强弱组合的复合充填结构体,如二步骤充填中间隔分布的不同强度的充填体组合形成复合充填结构体。同样的,由于不同强弱充填体力学性质的差异,必将导致复合充填结构体内部应力分布不均匀,其力学行为也更加复杂。

针对复合充填结构体存在的应力分布不均的现象,开展由两种不同强度充填体组合而成的复合充填结构体的变形损伤和破坏特征研究。通过改变强弱介质的组合来探究其外在的整体力学行为和内在的损伤演化特征,分析复合充填结构体的力学行为与两介质力学性质差异之间的关系,建立复合充填体内部复杂应力状态与整体力学行为之间的联系,为进一步研究复合充填结构体的共同承载机理提供基础。

1 复合充填结构体受力分析

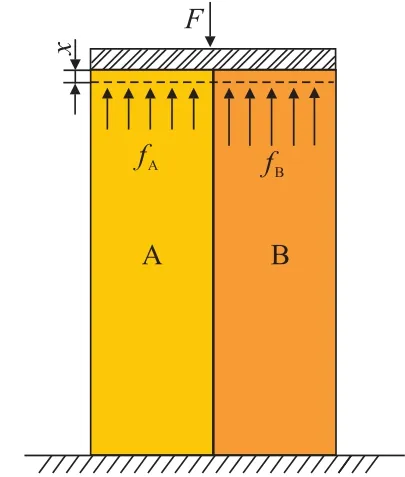

二步骤强度较低的充填体记为介质A,一步骤强度较高的充填体记为介质B,介质A和介质B共同组成复合充填结构体(以下简称为“复合体”),如图1所示。在顶板的刚性约束下,介质A和介质B的轴向位移相同,但是由于物理力学性质差异,导致介质A和介质B内部的应力大小不同,如图1所示。

图1 复合充填结构体承载示意Fig.1 Load bearing schematic of composite filling structure

由于两介质共同支撑顶板,因此复合体整体所承受的荷载大小为FA+FB,其应力—应变关系为

由式(1)可知,f(x)同时受到fA(x)和fB(x)的影响。以同一种介质B的应力—应变曲线为基准,主要考虑弹性模量(E)和峰值强度(fmax)的差别,本研究总结出6种可能的介质A的应力—应变曲线,参考式(1)推测出6种理论上的复合体应力—应变曲线,如图2所示。

图2 复合体的6种应力—应变曲线Fig.2 Six stress-strain curves of the composite body

图2所示的6种曲线可以分为以下3类。第1类如图2(a)和图2(d)所示,复合体整体表现出一个斜率为正的弹性阶段(Ⅲ)。由于介质A强度远小于介质B,在压密阶段结束之前,介质A已达到其强度极限,其对复合体力学行为的影响很小,介质B始终承担了绝大部分荷载。第2类如图2(b)和图2(e)所示,复合体整体表现出两个斜率都为正的弹性阶段(Ⅱ、Ⅲ)。由于介质A强度达到了一定程度,使其承担了部分荷载。第3类如图2(c)和图2(f)所示,复合体整体表现出一个斜率为正的弹性阶段(Ⅱ)和一个斜率为负的弹性阶段(Ⅲ)。由于介质A的强度继续增大,使其在复合体整体承载能力达到了峰值后仍然承担了一部分荷载。

可见,复合体的应力应变受介质A、B的影响较为明显。本研究以图2(b)为例分析复合体的应力、应变如何受介质A和介质B影响。根据复合体的应力变化特征将其承载过程分为4个阶段:

(1)第I阶段,压密阶段。fB′(x)>fA′(x)>0。该阶段应变从0增加到x1,介质B和介质A处于压密阶段,f′(x)逐渐增大。由于介质B的强度和刚度高于介质A,f(x)的趋势由fB(x)主导,所以当fB(x)进入弹性阶段时,f(x)也进入弹性阶段。

(4)第Ⅳ阶段,屈服后阶段。f′B(x)<f′A(x)<0。该阶段应变从x3增加到x4,由于介质B产生屈服破坏,系统整体也将跟随介质B失去承载能力。

分析表明,复合体整体的应力、应变与两介质的力学性质存在着密切关系,复合体的力学行为受到介质A和介质B的影响较为明显,并且情况复杂多变。结合上述理论分析,在实验室内浇筑了不同强度介质组合的复合充填结构体试样,通过单轴压缩试验和声发射信号特征来分析复合体的承载破坏演化过程,探讨介质A、介质B的力学性质对复合体整体力学行为的影响。

2 试验方案

选择9种不同灰砂比和浆料浓度的尾砂胶结充填体作为强度较低的介质A;选择1种含粗骨料的浆料配比的充填体作为强度较高的介质B。分别制备单一试样和复合试样,其尺寸为60 mm×60 mm×120mm(长×宽×高),如图3所示,单一试样的配比和单轴抗压强度如表1所示。介质B分别与9种介质A组合形成9组复合试样。单一试样和复合试样共19组,每组试样同时浇筑3个,共57个试样。单一试样的编号如表1所示,复合试样的编号由介质B的编号和介质A的编号连接而成,例如介质B与编号A6的介质A组合而成的复合试样编号为A6-B。

图3 复合试样和单一试样尺寸Fig.3 Dimension of composite sample and single sample

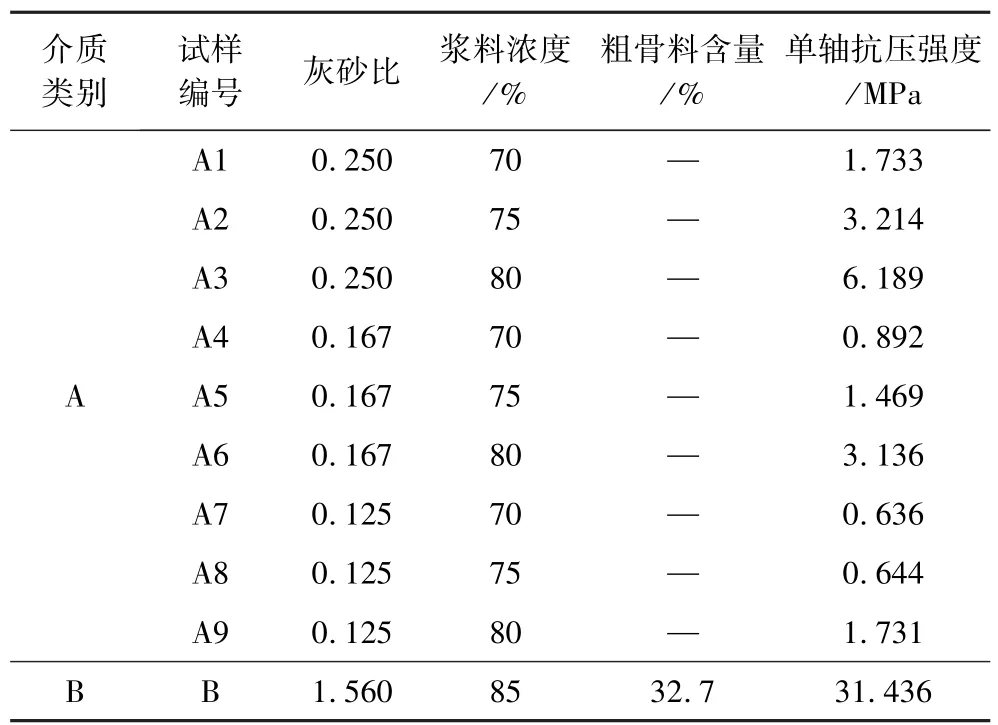

表1 两介质的浆料配比Table 1 Slurry ratio of two medias

2.1 试验材料

选择大冶铁矿白雉山尾矿库的全尾砂作为充填体的主要材料,使用马尔文MS2000激光粒度分析仪对其进行粒度分析,粒径分布如图4所示。得到中值粒径d50=188.838μm,参考《尾矿设施设计参考资料》,本次试验所用的尾砂属于粗尾砂[17]。d60=241.726μm,d30=90.558μm,d10=15.594μm,由此得到不均匀系数为15.501,曲率系数为2.176,级配良好。使用奥林巴斯公司的Vanta手持式XRF分析仪对该尾砂进行成分分析[18],发现其主要成分为CaCO3(37.44%)、SiO2(29.25%)、Fe2O3(10.27%)、MgO(11.2%)、Al2O3(7.6%),另外还有少量的 S、P、Mn、Ti、Cu、Zn等元素的氧化物。胶结剂选用M32.5号水泥,介质B中的粗骨料选用粒径4~8 mm的普通建筑用碎石。

图4 尾砂的级配曲线Fig.4 Grading curves of tailings

2.2 试样制作与试验过程

复合试样和单一试样均采用三联钢制模具进行浇筑。复合试样中间使用薄钢板分隔,如图5(a)所示,在薄钢板左右两侧同时倒入不同配比的两介质浆料,10 min后拔出薄钢片,无沉降后刮平表面。24 h后拆模,在温度(20±2)℃、相对湿度(95±2)%的养护条件下养护28 d,养护后的试样如图5(b)所示。养护结束后,使用YZW-30A型微机控制电子式岩石直剪仪对试样进行单轴压缩试验,最大轴向加载力为250 kN。测试过程中,采用0.002 mm/s的轴向位移速度施加轴向压缩荷载,以0.2 s的采样间隔记录试样的轴向荷载和轴向位移。

图5 模具和试样Fig.5 Molds and samples

3 试验结果及分析

3.1 强度变化特征

介质A的强度随灰砂比和浆料浓度的变化特征如图6所示。当浆料浓度一定时,介质A的强度随着灰砂比的增加而增加;当灰砂比一定时,介质A的强度随着浆料浓度的增加而增加。虽然9种介质A的强度各不相同,但是总体上看,这9种强度分布在4个强度水平上。由图6可知:第①强度水平为0.63~0.89 MPa(A4、A7、A8);第②强度水平为 1.46~1.73 MPa(A1、A5、A9);第③强度水平为 3.13~3.21 MPa(A2、A6);第④强度水平为6.18 MPa(A3)。

图6 浓度和灰砂比对介质A强度的影响Fig.6 Influence of concentration and cement sand ratio on strength of media A

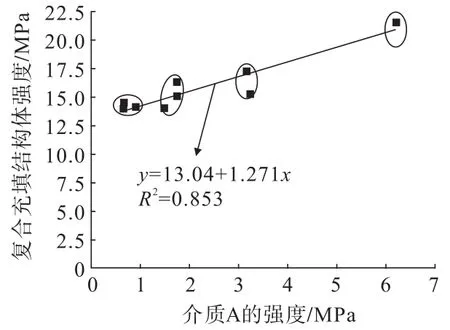

复合体力学性质受到介质A和介质B共同影响,改变不同强弱介质组合时,与之相应的复合体强度也会发生变化[19-20]。为研究复合体强度变化特征,当介质B的强度一定时,以介质A的强度为自变量,复合体强度为因变量,获取复合体强度随介质A强度的变化特征。由图7可知:介质A的强度与复合体强度具有较强的相关性,线性拟合系数为0.853,总体上复合体强度随着介质A强度的增加而增加。复合体的强度也跟随介质A表现出4个强度水平,如图7所示。试验结果表明:介质A强度的变化对复合体承载能力具有较为明显的影响。

图7 复合体强度与介质A强度的关系Fig.7 Relationship between the strength of composite sample and media A

3.2 应力—应变曲线特征分析

单轴压缩条件下,复合体的整体荷载由介质A和介质B共同承担,两介质力学性质的差异导致内部应力分布不均[2],其应力—应变曲线与单一试样有较为明显的区别。如图8所示,在4个强度水平中各选择一组复合体,其编号依次为 A4-B、A5-B、A2-B、A3-B(其中介质 A 的强度递增,即:σA4<σA5<σA2<σA3)。在介质A强度增加的过程中,出现两种应力—应变曲线,一种弹性阶段发生明显偏折(A4-B、A5-B、A2-B),另一种弹性阶段不发生明显偏折(A3-B)。将拐点之前的弹性阶段命名为第一弹性阶段,之后的弹性阶段命名为第二弹性阶段。由图8可知:随着介质A强度增加,不仅复合体整体强度在增大,而且第一弹性阶段在增长、第二弹性阶段在缩短,第一弹性阶段的斜率明显大于第二弹性阶段;在介质A强度大于3.21 MPa(第③强度水平)时,第二弹性阶段消失,第一弹性阶段占据整个弹性阶段(A3-B复合体)。

图8 复合体应力—应变曲线特征Fig.8 Characteristics of composite sample stress-strain curves

为深入分析复合充填结构体在单轴压缩条件下的应力状态与两介质之间的关系,对比分析A5-B、A5、B试样的应力—应变曲线,如图9所示。由图9可知:复合充填结构体的应力—应变曲线特征与两介质的应力—应变具有较为明显的区别和联系;根据复合体弹性阶段的特征以及介质A和介质B的应力应变特征,可将复合体的单轴压缩过程分为4个阶段。

图9 介质A、介质B和复合体的应力—应变曲线Fig.9 Stress-strain curves of media A,media B and composite sample

由图9可知:

(1)第Ⅰ阶段对应于压密阶段。复合体压密阶段同步于介质B的压密阶段,这是由于介质B的强度和刚度大于介质A,复合体的荷载主要由介质B承担,因此复合体的应力—应变曲线变化趋势与介质B相近。

(2)第Ⅱ阶段对应于第一弹性阶段。相同的位移量下,由于介质A和介质B的物理力学性质差异,复合体内部介质B产生的应力大于介质A,介质B承担了复合体大部分荷载,介质A则起到辅助承担的作用,复合体整体表现出弹性。

(3)第Ⅲ阶段对应于第二弹性阶段。在该阶段复合体整体荷载的主要承担者(介质B)仍然处于弹性阶段,所以复合体整体仍然表现出弹性。介质A在该阶段超过了其强度极限,虽然其仍然具有一定的残余承载能力,但是复合体整体较第一弹性阶段的承载能力有所下降,表现为整体弹性模量减小,因此应力—应变曲线斜率减小。

(4)第Ⅳ阶段对应于屈服后阶段。随着位移持续增加,介质B也达到了屈服极限,复合体整体开始产生屈服破坏。

上述复合体的4个阶段与理论分析一致,试验结果与图2(b)相同。分析表明:复合体的承载特征有别于单一介质,应力—应变曲线中两弹性阶段的拐点随介质A强度的增大逐渐后移直至消失,复合体整体应力—应变特征受两介质的力学性质影响较为明显。

3.3 复合体损伤演化规律

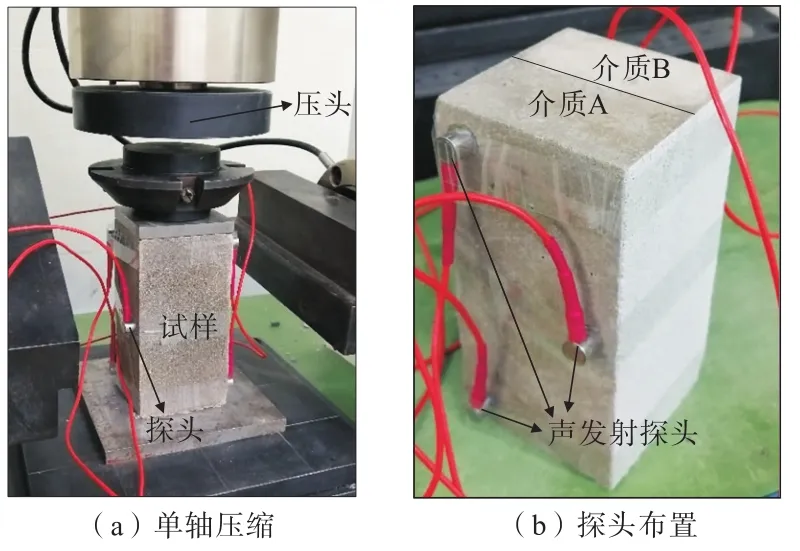

复合体在承压过程中内部应力分布不均,可能会造成某一侧承载介质应力集中并发生损伤破坏。为进一步探究复合体的损伤破坏特征,对其开展声发射信号监测,分析其损伤演化规律。在进行单轴压缩试验同时,将声发射探头(PAC,Nano30)贴于试样左右两侧,每一侧各贴3个,如图10所示,门槛设置为40 dB。通过监测介质A和介质B内部声发射信号的变化过程,从而分析其内部损伤演化规律。

图10 声发射试验设备Fig.10 Acoustic emission test device

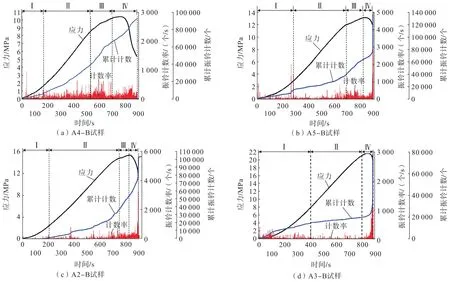

按照介质A强度从大到小的变化规律,在4个强度水平中分别选取A4-B、A5-B、A2-B、A3-B复合试样进行振铃计数率、累计振铃计数和应力随时间的演化特征分析,结果如图11所示。

图11 声发射振铃计数率、累计振铃计数和应力随时间的演化特征Fig.11 Evolution characteristics of acoustic emission ringing count rate,cumulative ringing count and stress with time

由图11可知:

(1)图11(a)、图11(b)以及图11(c)中,第一弹性阶段与第二弹性阶段的转折点处振铃计数有一个大幅度上升的过程,表明此时复合体内部出现了较大损伤,声发射信号变得活跃,结合前文分析可以知,在转折点处介质A出现了大量损伤,产生较多的弹性波。振铃计数从第二弹性阶段开始出现较大增长,表明在第二弹性阶段介质A的损伤不断发展,直到复合体整体产生屈服破坏,可知复合体内部介质A先于介质B产生屈服破坏。

(2)图11(d)中,随着介质A强度的增大,振铃计数率向复合体压密阶段和屈服破坏阶段两端产生较大增长。当介质A强度提高到第二弹性阶段消失时,复合体整体的应力—时间曲线和振铃计数都表现出单一岩体的特征(压密阶段振铃计数逐渐增多,弹性阶段振铃计数出现平静期,屈服后阶段振铃计数出现急剧增加),可以认为复合充填体内介质A和介质B几乎同时产生屈服破坏。

观察复合试样在单轴压缩过程中宏观裂纹的演化方式可知,A4-B、A5-B、A2-B试样的介质A一侧(左侧相对较弱的介质)首先出现裂纹,随着荷载增大,介质A一侧的裂纹逐渐汇集于两介质的接触面处,快到达峰值荷载时裂纹从接触面扩展至介质B中(图12(a)、图12(b)和图12(c));A3-B试样的裂纹演化时间较短,在其达到峰值时,裂纹快速贯通两介质,接触面处没有明显的错动(图12(d))。分析认为:A4-B、A5-B、A2-B试样由于介质A承载能力较弱,在复合体达到峰值应力之前介质A就先于介质B出现损伤破坏,进而影响到介质B的裂纹扩展。而A3-B试样由于其整体峰值应变没有超过介质A的峰值应变,因此在整体破坏之前介质A没有出现宏观裂纹;当介质B破坏时,荷载瞬间作用到介质A一侧,超过其峰值应力,导致其与介质B同时产生破坏,裂纹快速贯通两介质。

图12 复合试样裂纹分布Fig.12 Crack distribution of composite samples

上述分析表明:当介质A强度大于3.21 MPa时,复合体表现出较好的完整性,即呈现出单一岩体的物理力学性质,介质A和介质B同时产生屈服破坏。但是当介质A强度小于等于3.21 MPa时,复合体的物理力学性质呈现出相对复杂的状态,介质A先于介质B产生屈服破坏。

4 结 论

(1)通过理论分析、单轴压缩试验和声发射信号监测发现,复合充填结构体内部应力分布不均,整体力学行为比单体更加复杂,这与内部两介质的力学性质密切相关。

(2)复合充填结构体的强度主要由强介质的力学性质决定,但是与弱介质强度呈正相关。当强介质强度一定时,复合充填结构体强度随弱介质强度增加而线性增加。

(3)复合充填结构体的承载特征受弱介质强度影响。弱介质强度小于等于3.21 MPa时,复合试样的应力—应变曲线出现两个弹性阶段,第一弹性阶段的斜率比第二弹性阶段大,并且随着弱介质强度的增加,第一弹性阶段不断增长,第二弹性阶段不断减小直至消失。

(4)复合充填结构体的损伤破坏规律与其弱介质强度有关。当弱介质强度小于等于3.21 MPa时,复合充填结构体的损伤破坏规律表现为弱介质先于强介质产生屈服破坏,当弱介质强度大于3.21 MPa时,复合充填结构体的损伤破坏规律表现为强弱介质同时产生屈服破坏。