复杂条件下不规则空区围岩冒落时空演化特征研究

2022-04-14任凤玉何荣兴李广辉邹开华

任凤玉 张 晶 何荣兴 李广辉 邹开华

(东北大学资源与土木工程学院,辽宁沈阳110819)

采空区围岩冒落一直是采矿工程领域的研究热点之一,其一方面威胁矿山生产安全,需采取必要的安全措施进行防护[1-3];另一方面可通过优化采矿工艺等手段来处理矿山安全危害,如诱导冒落法[4-6],借助相应冒落控制工程诱导采空区顶板冒落[7],并辅以一定的安全措施[8-9],可保障矿山安全生产,同时创造较为可观的经济效益,故针对采空区围岩冒落的研究具有非常重要的现实意义。

目前,针对空区围岩冒落的研究成果主要集中在规则空区顶板岩层的断裂、失稳及垮冒等的动态演化过程,且空区围岩岩性大多较为单一。复杂条件下不规则空区围岩冒落较为特殊,空区的不规则性,尤其是具有一定倾角的不规则空区,极易诱导空区围岩横向冒落,其冒落方向不再局限于顶板冒落。空区围岩冒落的研究方法大致可分为理论模型、物理试验与数值模拟3类。冒落拱力学模型[10-12]可得到采空区临界冒落跨度与冒落高度的关系式,进而预测采空区围岩冒落范围,但不适用于研究不规则空区围岩冒落的时空演化特征。物理试验[13-15]可较好地贴近现场实际,但该方法耗时较长,且成本较高。随着数值模拟软件的更新换代,多数学者利用离散元数值模拟来研究空区围岩冒落的动态演化特征。杨忠平等[16]以“8·28普洒特大崩滑灾害”为工程背景,基于UDEC研究了采动作用下岩溶坡体冒落带与裂隙带的时空发展规律;潘俊锋等[17]利用3DEC研究了采空区上覆顶板岩层分段垮落形态及采动围岩中的岩层块体垂直应力、水平应力的动态演化特征。杨志超[18]利用3DEC研究了采空区裂隙岩体在开采前后冒落带的变化规律;朱鹏瑞等[19]基于3DEC离散元方法研究了单组结构面以及多组结构面对采空区稳定、塌落及滑移的影响;LANNUZZO等[20]基于3DEC研究了拱形砌体结构大规模失稳破坏机制,并提出大范围的位移依赖于破坏机制与结构内部应力状态两方面。以上研究成果主要考虑了空区围岩性质、岩体结构面及采动应力等影响因素,但空区围岩性质较为单一,且多为规则空区开挖,忽略了空区自身形态对围岩冒落的影响。

为研究复杂条件下不规则空区围岩冒落的时空演化特征,以石人沟铁矿不规则、埋深大、规模大、且位于主要生产区域的M2主空区为例,提出集三维探测、三维建模与三维数值模拟于一体的不规则空区围岩冒落范围预测方法,基于不规则形态特征与复杂的周边地质环境,利用离散元软件3DEC研究周边空区开挖形成的采动应力影响下的M2主空区围岩时空演化特征,得到该空区围岩最大冒落范围,并据此划分石人沟铁矿各生产水平的安全隔离区,确保M2主空区安全治理及其周边矿体安全生产。

1 不规则M 2主空区形成特点

石人沟铁矿为鞍山式磁铁矿床,-60 m以下水平应用分段凿岩阶段空场嗣后充填法开采。-210 m阶段为矿山采矿权范围内最后一个阶段,开采M2矿体期间因下部民采空区突然冒透-210m水平10#穿脉,随后空区冒落高度与宽度不断增大,并很快冒落至-165 m水平。由冒落形成的主空区,简称为M2主空区(高度120 m,沿矿体走向最大宽度约102 m,垂直走向最大宽度约98 m),该空区埋深大、规模大、不规则且位于主要生产区域,同时其北侧还分布4个非法盗采诱发的隐伏空区。

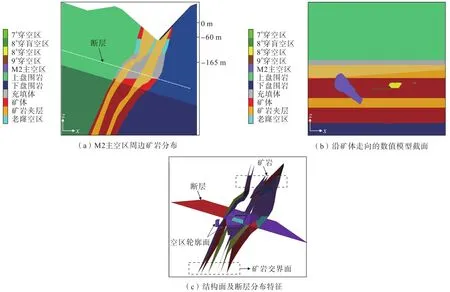

空区三维激光探测结果(图1)显示,已探测的采空区大小不等,且均为不规则采空区,其中M2主空区的高度和宽度最大,且不规则程度较大,主要表现为上宽下窄,且局部起伏面较多。邻近M2主空区的多个采空区主要分布在M2主空区北侧,为以示区别,M2主空区的周边空区以所处穿脉命名。高度较大的周边空区主要集中分布在7-1#~8-1#穿脉之间,其中8#穿脉盲采空区的高度最大。在-224 m水平,M2主空区出露一向北延伸的采空区(即9#穿脉采空区)。该空区的高度及宽度均相对较小,但该空区在-224 m水平与M2主空区贯通,势必会引导M2主空区围岩的冒落方向。

图1 空区三维激光探测结果Fig.1 3D laser detection results of goaf

不规则M2主空区形成条件的复杂性及周边空区空间分布的不规律性,严重制约了主空区的安全治理及其周边矿体安全生产。因M2主空区围岩冒落特征较难表述,在不清楚M2主空区围岩冒落范围的前提下,石人沟铁矿初步划定的安全隔离区废置了大量采准巷道和中深孔穿孔工程,同时极大缩减了可回采矿量,使该矿产能无法有效衔接。故有必要研究M2主空区围岩冒落范围,重新划定各生产水平的安全隔离区,保障周边矿体安全生产。

2 不规则M 2主空区围岩冒落时空演化特征

为保障M2主空区安全治理与周边矿体安全生产,本研究提出了集三维探测、三维建模与三维数值模拟于一体的不规则空区围岩冒落范围预测方法,其对应的技术流程如图2所示。首先,利用三维激光扫描技术探测空区形态与位置分布;其次,基于三维探测结果,在Rhino软件中利用复杂地层条件和空区最大不规则断面建立三维数值模型;再通过3DEC研究周边空区开挖形成的采动应力影响下的M2主空区围岩时空演化特征,得到空区围岩最大冒落范围;最后以空区水平截面半径和横向最大冒落范围之和确定安全隔离区半径,保障空区安全治理与周边矿体安全生产。

图2 不规则空区冒落范围预测技术流程Fig.2 Technical flow of the prediction of irregular caving goaf

2.1 数值模型及力学参数

考虑M2主空区及其周边空区不规则程度较大,空区模型以主空区最大断面(图1(b))为依据,按垂直于矿体走向的最大宽度进行拉伸。如图3(a)和图3(b)所示,数值模型尺寸(长×宽×高)为560 m×600 m×553 m,长度方向(x轴)为垂直矿体走向方向,宽度方向(y轴)为沿矿体走向方向,断层产状倾向为115°,倾角为 14°。0 m水平以上的矿体为露天转地下遗留矿体;0~-60 m水平的矿带因浅孔留矿法遗留大量采空区,且目前因采场封堵无法对该区域进行空区信息收集,数值模拟时,将其简化为低于充填体力学性质的松散岩体,命名为老窿空区;介于两条矿体之间的岩层称为矿岩夹层;-60~-165 m水平的矿体已应用分段空场嗣后充填采矿法开采,命名为充填体。

数值模型中岩体的力学模型采用莫尔-库伦模型,结构面本构模型采用库仑-滑移模型。模型进行数值计算的边界条件为位移边界条件:①模型左右边界固定约束在x=0和y=560 m,限制y方向的速度;②前后边界固定约束在y=-170m和y=430m,限制y方向速度;③底部边界固定约束在z=-400 m为固定边界;④顶部边界为自由面,不施加约束。

岩体物理力学参数如表1、表2所示,矿体、上盘围岩、下盘围岩、矿岩夹层及充填体根据地质条件、现场调查和室内试验获取,老窿空区根据空区调查资料和模拟经验取值。如图3(c)所示,结构面可分为矿岩交界面和断层两类,其力学参数均结合矿山相关资料与模拟经验取值,数值模型中包含了结构面弹性刚度及摩擦特性等,符合岩体的基本特征。

表1 岩体物理力学参数Table 1 Rock mass physical and mechanical parameters

表2 结构面力学参数Table 2 Mechanical parameters of structural plane

图3 基于Rhino构建的3DEC数值模型Fig.3 3DEC numerical model established by Rhino

石人沟铁矿矿区水文地质条件较为简单,周边水系不发育,断裂构造多属压性断裂,未形成地下水的良好循环通道,因此模型计算时不考虑孔隙水压力。空区围岩某一点的运动轨迹主要为水平方向的移动量与竖直方向的下沉量,水平方向的移动与水平构造应力方位大小等因素密切相关,其移动规律较为复杂多变,故本研究数值模型仅考虑自重应力和采动应力。模型在自重应力作用下达到初始应力平衡后进行开挖,空区开挖顺序为:①M2主空区→②9#穿脉采空区→③8#穿脉采空区→④8#穿脉盲采空区→⑤7#穿脉采空区。

2.2 数值模拟结果分析

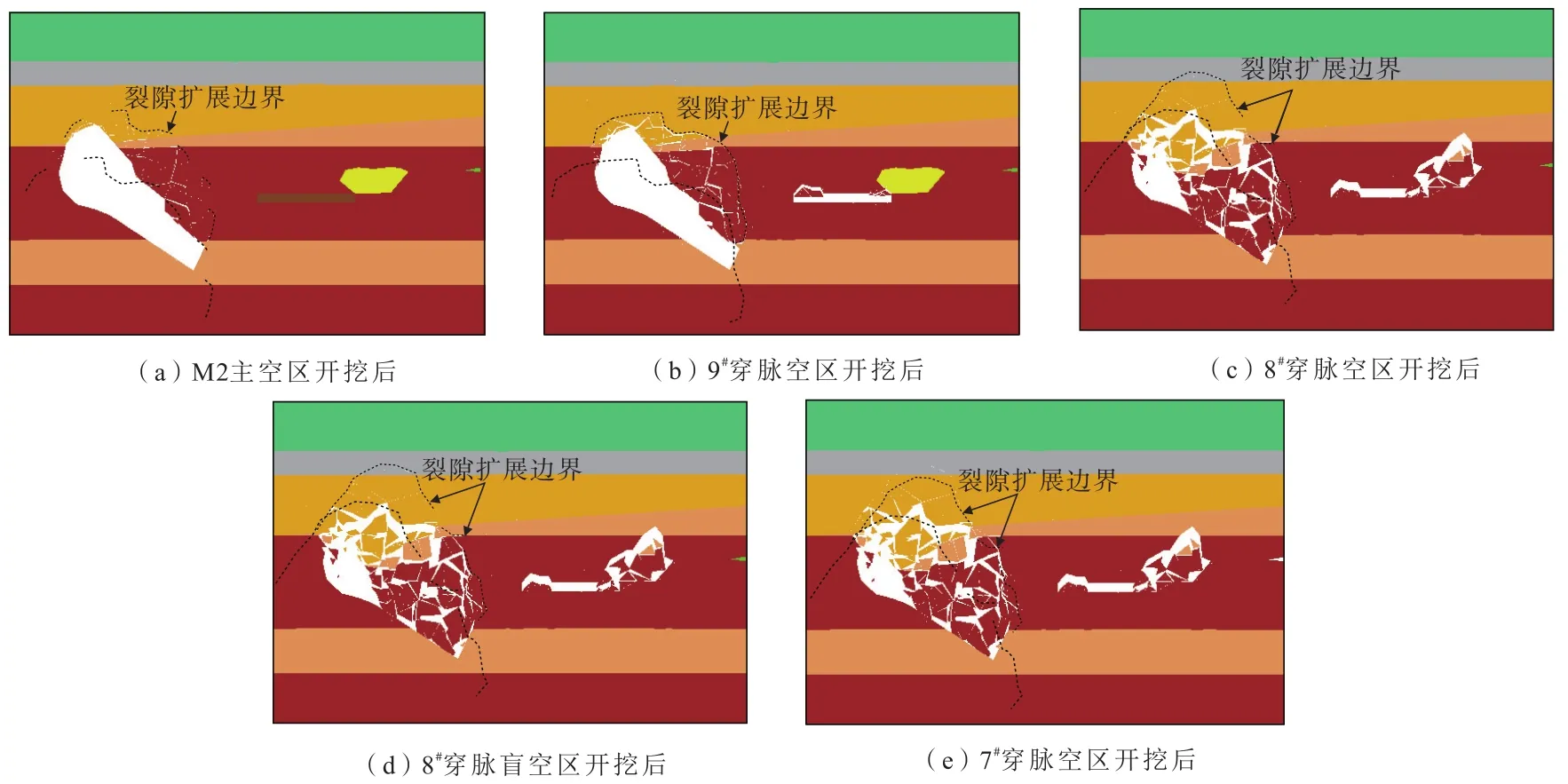

不规则M2主空区规模较大,且同时贯穿多种岩层,按不同截面选取的数值模拟结果略有不同。为观察按空区开挖顺序得到的M2主空区围岩的冒落及裂隙扩展情况,选择法向方向为(1,0,0)且过坐标点(250,0,280)的截面(图4)进行讨论。由图4可知:M2主空区冒落位置主要集中在顶板和北侧围岩,表明该空区将沿高度(z轴)和宽度(y轴)两个方向同时扩大。

图4 M 2主空区围岩沿矿体走向方向的冒落及裂隙扩展Fig.4 Caving and fracture propagation of surrounding rock along orebody strike direction of M 2 main goaf

M2主空区开挖后(图3(a)),在开挖扰动作用下,受结构面、主空区形态及尺寸等因素影响,主空区围岩裂隙相互贯通,贯通形成的岩块在挤压作用下未发生较大冒落。9#穿脉空区与M2主空区在-224 m水平处贯通,由图4(b)可知,对主空区围岩的冒落及裂隙发育影响较大,裂隙扩展边界线以内,裂隙相互贯穿形成裂缝,冒落岩块基本脱离主空区围岩。8#穿脉空区开挖后(图4(c)),其开挖扰动对M2主空区围岩内部应力状态影响较大。在8#穿脉空区开挖的采动应力作用下,伴随原生裂隙扩展和新生裂隙发育,M2主空区顶板及北侧围岩出现大量岩块冒落。由图4(d)及图3(e)可知,8#穿脉盲空区和7#穿脉空区开挖后,因两者距离M2主空区较远,其采动应力对主空区围岩影响较小,主空区冒落范围及裂隙扩展边界未发生明显变化。

沿矿体走向方向M2主空区围岩冒落规模最大的截面(图 5)过点(280,0,280),此处可见 9#穿脉空区与M2主空区贯通于-224 m水平,因空区的相互贯通极易引导围岩冒落,使得M2主空区围岩贯通处产生严重破坏。由图5可知:M2主空区北侧围岩冒落范围明显大于南侧围岩,其与主空区下部围岩的倾斜相关。主空区形态决定了北侧围岩属于弱面,加之周边空区全部分布在北侧,更加剧了主空区北侧围岩的冒落,使得主空区沿矿体走向方向的跨度明显增大。

图5 M 2主空区侧向围岩最大冒落规模截面Fig.5 Section of maxim um caving scale of lateral surrounding rock in M 2 main goaf

M2主空区围岩在开挖扰动作用下内部应力重新调整,受矿岩交界线及断层的影响,调整后的应力使周边围岩沿层面破坏或者超过自身强度而失稳。M2主空区围岩破坏后又形成新的应力平衡,在不断的应力调整、空区开挖、围岩失稳的循环中,最终达到应力平衡,使M2主空区周边围岩趋于稳定。图5显示,在自重应力和采动应力影响下,M2主空区围岩的冒落形态近似于抛物线拱形,在空区跨度不再变化的前提下,主空区围岩可能趋近于此冒落拱形处于稳定状态。

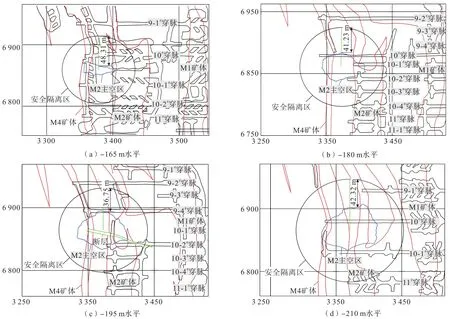

经统计,-165~-210 m之间各分段水平沿矿体走向方向M2主空区围岩的最大冒落范围如图6所示。8#穿脉盲空区和7#穿脉空区开挖后不影响M2主空区围岩冒落范围。受开挖扰动及断层影响,8#穿脉空区开挖结束后,-165~-210 m各分段水平沿矿体走向方向M2主空区围岩的最大冒落范围分别为48.31、41.23、36.75、45.32 m,其中-165 m水平M2主空区围岩冒落范围较大的原因与初始和最终的冒落拱形态相关,由图5可知,-165 m水平冒落边界实际位置位于其他分段水平之前。

图6 M 2主空区侧向围岩最大冒落范围Fig.6 Maximum caving range of the lateral surrounding rock of M 2 main goaf

3 安全隔离区划定

对采空区上覆围岩陷落危害的防治原则是圈定陷落范围(可称为安全隔离区)并使之隔离,避免人员与设备遭遇陷落,安全隔离区可按各水平主空区围岩横向最大冒落范围划定。因-210 m水平以下不在采矿权范围内,只需针对-165~-210 m水平划分安全隔离区。由M2主空区围岩冒落时空演化特征可知,主空区围岩在-165~-210 m各分段水平沿矿体走向方向的最大冒落范围分别为 48.31、41.23、36.75、45.32 m。假设主空区上部最终冒落形态为椭球体,则在各水平的截面应为圆形,所以安全隔离区应为包含横向最大冒落范围的圆形区域,其半径为各水平空区截面半径与横向最大冒落范围之和,按此方法重新划定的安全隔离区如图7所示。

图7 生产水平的安全隔离区Fig.7 Safety isolation areas at the production levels

图7所示的安全隔离区是为了保护空区边壁稳定性而设置的内部不能开采的区域,隔离区北侧矿体因周边空区的隐伏性暂不开采,可待空区回填后开采,但隔离区南侧矿体均可正常投入回采。

石人沟铁矿在M2主空区形成初期,在未提前掌握M2主空区围岩冒落规律的前提下,划定的安全隔离区为:①-210 m水平所有区域;②-195 m水平11-2#穿脉以北M 1以及11-4#穿脉以北M 2所有区域;③-180 m水平9#~12#穿脉之间所有区域;④-165 m中段5#~13#穿脉之间所有区域。相较而言,本研究划分的安全隔离区在各水平可采矿体范围均有增加,如:①-210 m水平11#穿脉矿体以南均可开采;②-195 m水平10-4#穿脉以南矿体均可开采;③-180 m水平10-4#穿脉以南矿体均可开采;④-165 m中段10-2#穿脉以南矿体均可开采。增加可采矿量约 112.5 万 t,且-180 m水平和-195 m水平部分采准巷道和中深孔穿孔工程均可利用,预计产能可达100万t/a,相较原调整后的60万t/a增效明显,且井下回采工序可维持正常。

4 结 论

(1)不规则空区受限于岩性、断层、节理、空区形态及周边空区等复杂条件,其围岩冒落特征难以进行深入分析。本研究提出了集三维探测、三维建模与三维数值模拟于一体的不规则空区围岩冒落范围预测方法,可为类似不规则空区围岩冒落特征分析提供一定的借鉴。

(2)石人沟铁矿不规则M2主空区围岩冒落时空演化分析显示,M2主空区围岩冒落活动在向上扩展的同时,也在沿矿体走向方向发展,北侧围岩受空区形态及周边空区影响极易冒落,空区治理应着重防治M2主空区侧向围岩的陷落危害。

(3)M2主空区的最大断面位于沿矿体走向方向,基于此建立的3DEC数值模型,其数值计算结果可为M2主空区围岩沿矿体走向方向的冒落特征分析提供依据,但不适用于研究M2主空区垂直走向方向的冒落特征,该部分将在后续工作中进行分析。