化学镀法制备Cu@Ni@Ag复合粉末及其性能

2022-04-13徐恒一臧丽坤徐菊

徐恒一,臧丽坤,徐菊

(1.北京科技大学化学与生物工程学院,北京 100083; 2.中国科学院电工研究所,北京 100190; 3.中国科学院大学,北京 100049)

银包铜粉作为一种性能优良的导电填料,目前已被逐渐应用于导电胶、电磁屏蔽材料、导电涂料等电子材料领域。银包铜粉的制备主要有直接置换、化学镀、物理气相沉积、电镀等方法。化学镀是最常用的方式,一般使用葡萄糖、抗坏血酸、酒石酸盐、水合肼、柠檬酸钠、甲醛等为还原剂,银氨溶液为银源[1-2]。但是目前的镀银工艺难以获得厚镀层及非常致密的银壳,导致粉末的抗氧化性较差,限制了其在高温条件下的应用。在铜粉镀银之前包覆一层致密的镍层能够很好地解决上述问题[3]。另外,镍包铜粉因其优良的电磁屏蔽性能,已被广泛应用于导电橡胶及其他电子材料中。铜粉镀镍通常也是采用化学镀的方式,一般使用水合肼、硼氢化钠、次磷酸钠等作为还原剂,硫酸镍、碳酸镍等作为镍源。以水合肼为还原剂时,所得的镍层内应力大、耐蚀性差;以硼氢化钠为还原剂时,得到的壳层为镍硼合金;以次磷酸钠为还原剂时,得到的是镍磷合金[4]。

本文将粉体化学镀镍和化学镀银应用于银包镍包铜(标记为Cu@Ni@Ag)粉末的制备,通过调整化学镀液中主盐物质的量而制备了不同镍含量和银含量的复合粉末,该粉末兼具良好的抗氧化性和导电性,能够应用于导电浆料、导电油墨、导电胶、电磁屏蔽材料等领域,在高温电子封装材料领域也有很好的应用前景。

1 实验

1.1 主要原料

铜粉(平均粒径10 μm),北京有色金属与稀土应用研究所;银包铜粉(平均粒径10 μm,标记为Cu@Ag)、银包镍粉(平均粒径25 μm,标记为Ni@Ag),银峰金属科技有限公司;银粉(平均粒径3 μm),北京德科岛金科技有限公司;氯化亚锡(SnCl2·2H2O)、氯化钯(PdCl2)、六水合硫酸镍(NiSO4·6H2O)、醋酸钠(CH3COONa)、次磷酸钠(NaH2PO2·H2O)、葡萄糖,麦克林生化科技有限公司;硝酸银(AgNO3)、氨水(NH3·H2O)、无水乙醇、盐酸、醋酸(CH3COOH),国药集团化学试剂有限公司。

1.2 Cu@Ni@Ag粉的制备

1.2.1 铜粉预处理

取适量铜粉,依次进行醇洗、碱洗、酸洗和水洗,以去除铜粉表面的有机物和氧化物。

1.2.2 化学镀镍[5]

先采用氯化亚锡的盐酸溶液对预处理过的铜粉进行敏化,然后在氯化钯的盐酸溶液中活化。将1 mol/L NiSO4·6H2O和1.5 mol/L CH3COONa以体积比为2∶1混合即得化学镀镍液,将活化后的铜粉分散到镀液中超声搅拌,在温度为80 °C、pH = 5 ~ 6的条件下滴加2 mol/L NaH2PO2·H2O,反应60 min制得Cu@Ni粉。

1.2.3 化学镀银[6-7]

Cu@Ni粉依次进行敏化、活化后分散到去离子水与乙醇体积比为4∶1的溶剂中,加入0.4 mol/L葡萄糖,在室温、pH = 10 ~ 11的条件下滴加0.15 mol/L银氨溶液,反应60 min制得Cu@Ni@Ag粉。

另外,如表1和表2所示,固定铜粉的质量为1.6 g,通过调整镀液中NiSO4·6H2O和AgNO3的用量来制备不同镍含量和银含量的Cu@Ni@Ag粉。

表1 制备不同镍含量的Cu@Ni@Ag粉时的主盐配比 Table 1 Molar ratios of main salts for preparation of Cu@Ni@Ag with different Ni contents

表2 制备不同银含量的Cu@Ni@Ag粉时的主盐配比 Table 2 Molar ratios of main salts for preparation of Cu@Ni@Ag with different Ag contents

1.3 Cu@Ag粉的制备

Cu@Ag粉是在预处理的铜粉表面直接化学镀银,工艺条件同1.2.3节。

1.4 导电胶的制备

将市售环氧树脂和固化剂(Buehler EpoThin 2)以及制备的金属粉末按照导电填料体积分数为30%进行机械混合后得到环氧树脂导电胶,再将导电胶印刷到玻璃基板上,室温下固化9 h,采用苏州同创电子KDY-1型四探针电阻测试仪检测其电阻率。

1.5 粉末的性能表征

采用Bruker AXS D8 Advance X射线衍射仪(XRD)分析粉末的物相,通过Zeiss Sigma扫描电子显微镜(SEM)观察粉末的微观形貌,使用Mettler-Toledo TGA/DSC 3+同步热分析仪分析粉末的抗氧化性能。另外,将粉末压片后检测电阻率,压制条件为10 MPa、保压时间5 min,制作成2 mm × 2 mm × 6 mm的长条状试样,采用科瑞欧CTA塞贝克系数/电阻分析系统检测体积电阻率,由上下夹持电极给样品施加恒定电流,通过接触探针检测2个接触点之间的电压差,进而计算得到体积电阻率。

2 结果与讨论

2.1 Cu@Ni@Ag粉的外观和微观结构

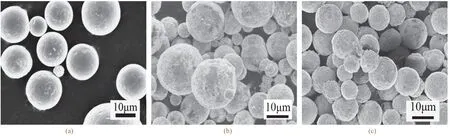

从图1可以清晰地看出,镀镍铜粉呈深灰色,进一步镀银后变为灰白色,表明在铜粉表面先后沉积得到了镍镀层和银镀层。

图1 Cu粉(a)、Cu@Ni粉(b)和Cu@Ni@Ag粉(c)的外观 Figure 1 Appearances of Cu powder (a), Cu@Ni powder (b), and Cu@Ni@Ag powder (c)

如图2所示,对照Cu(PDF04#-0836)和Ag(PDF04#-0783)的标准谱图可知,Cu@Ni粉只显示出Cu的特征峰,表明铜粉表面的壳层为非晶态镍。Cu@Ni@Ag粉显示了Cu和Ag的特征峰,没有Cu和Ag的氧化物峰,表明镀银层为单质银,呈面心立方结构,Ag的特征峰较窄,说明Ag的结晶度很高。

图2 Cu@Ni粉和Cu@Ni@Ag粉的XRD谱图 Figure 2 XRD patterns of Cu@Ni powder and Cu@Ni@Ag powder

从图3可知,所得粉末为双壳层结构,最外层银的能谱强度高,中间层含Ni和P,内核为铜,说明铜核表面先后包覆了Ni-P合金镀层和Ag镀层。

图3 Cu@Ni@Ag粉的截面SEM图像(a)和面扫描结果(b) Figure 3 Cross-sectional SEM image (a) and area mapping results (b) of Cu@Ni@Ag powder

图4分别为预处理后的Cu粉,n(Cu)/n(Ni)= 2.2的Cu@Ni粉以及n(Cu)/n(Ni)= 2.2、n(Cu)/n(Ag)= 4.8的Cu@Ni@Ag粉。预处理后的铜粉表面较光滑,无明显的颗粒状凸起。化学镀后粉末依旧呈球形颗粒,但表面变得粗糙,这是因为在化学镀过程中Ni或Ag晶核逐渐在铜颗粒表面沉积、生长,形成包覆完整的Ni层和Ag层。

图4 预处理的Cu粉(a)、Cu@Ni粉(b)和Cu@Ni@Ag粉(c)的SEM照片 Figure 4 SEM images of pre-treated Cu powder (a), Cu@Ni powder (b) and Cu@Ni@Ag powder (c)

2.2 镍含量和银含量对粉末形貌的影响

从图5可知,随着Ni含量增大,粉末表面的Ag包覆层越来越致密。这说明Ni含量会影响Ag层的包覆,在Ni含量较低时,由于难以形成包覆致密的Ni壳,化学镀Ag过程中Cu会与银氨溶液发生置换反应,影响Ag层的生成。n(Cu)/n(Ni)≤2.2时,粉末表面的Ag镀层较完整。

图5 不同镍含量的Cu@Ni@Ag粉的SEM照片 Figure 5 SEM images of Cu@Ni@Ag with different Ni contents

从图6可知,在Ag含量较低时,镀Ag层在Cu@Ni粉表面包覆不完整,无法形成致密的Ag壳;随着Ag含量的升高,粉末表面银Ag层变得致密,在n(Cu)/n(Ag)= 4.8时已形成完整的Ag镀层。

图6 不同银含量Cu@Ni@Ag粉的SEM照片 Figure 6 SEM images of Cu@Ni@Ag with different Ag contents

2.3 镍含量和银含量对粉末抗氧化性能的影响

由于铜粉在空气中易氧化,随着环境温度的升高,铜粉被氧化为CuO和Cu2O,粉末质量随之增大,因此在热重分析(TGA)中粉末的增重温度可以反映其抗氧化性,也能反映镀层的致密性。图7a为市售Cu@Ag粉、自制Cu@Ag粉以及n(Cu)/n(Ni)为2.2和n(Cu)/n(Ag)=4.8时Cu@Ni@Ag粉的TGA曲线。从中可以看出, 市售和自制Cu@Ag粉的增重温度都为300 °C,包覆Ni层后所得Cu@Ni@Ag复合粉末的增重温度升至600 °C,表明化学镀Ag前增加化学镀Ni能够明显提升复合粉末的抗氧化性。

从图7b可知,n(Cu)/n(Ag)= 4.8、n(Cu)/n(Ni)> 3.7时,Cu@Ni@Ag粉末的增重温度在200 °C左右,由于Ni层不够致密,导致内部铜核发生氧化。提高Ni含量能够提升粉末的抗氧化性能,在n(Cu)/n(Ni)< 2.2时Ni含量变化对Cu@Ni@Ag粉抗氧化性的提升效果不大,这也说明n(Cu)/n(Ni)为2.2时铜核表面已形成了致密的Ni壳。

从图7c可知,n(Cu)/n(Ni)= 2.2时,随着n(Cu)/n(Ag)的改变,Cu@Ni@Ag粉末的抗氧化性没有明显变化,增重温度都在600 °C左右。可见Ni含量对复合粉末的抗氧化性起决定性作用,银含量的影响不大。

图7 不同样品的TGA曲线 Figure 7 TGA curves of different samples

从图8a可知,Cu@Ni粉在300 °C下煅烧30 min后无明显的物相变化。从图8b可知,Cu@Ni粉在342 °C时出现了明显的放热峰,表明此时Cu@Ni粉的晶态结构发生了变化,释放出能量。采用HSC软件计算Cu、Ni和Ag发生氧化反应的吉布斯自由能,如图8c所示,结果显示Ag在煅烧过程中几乎不发生氧化,Ni-P合金镀层则自发生成Ni3P和NiO。有研究表明Ni-P合金镀层在温度高于400 °C时开始氧化[8]。由图8a可以看到,Cu@Ni粉在500 °C下煅烧后在2θ为41.764°和46.631°处存在Ni3P的衍射峰,在2θ为45.065°处有Ni的衍射峰,在2θ为37.243°和43.289°处观察到了NiO的衍射峰,其中NiO作为钝化层不仅能够阻止粉末进一步氧化,还能提升粉末的耐蚀性[3]。但是在800 °C下煅烧后,Cu@Ni粉的XRD谱图上出现了铜氧化物的衍射峰,表明铜核发生了氧化。结合TGA分析结果可知,在600 °C以上的高温下Ni镀层难以阻止粉末的进一步氧化。

图8 Cu@Ni粉在空气中煅烧的相关变化分析 Figure 8 Analysis on changes of Cu@Ni powder during calcination in air

2.4 镍含量和银含量对粉末导电性的影响

金属银、镍、铜的电阻率分别为1.58 × 10-6、6.84 × 10-6和1.71 × 10-6Ω·cm。采用塞贝克/电阻分析系统测得市售微米Ag粉压片和Cu@Ag压片的体积电阻率分别为0.32 × 10-5Ω·cm和0.37 × 10-5Ω·cm。从图9可知,Cu@Ni@Ag粉压片的电阻率大于Cu@Ag压片的体积电阻率,说明Cu@Ni@Ag粉的导电性较差,这主要与其中Ni层的存在有关。当n(Cu)/n(Ni)固定为2.2时,随Ag含量增大,Cu@Ni@Ag复合粉末压片的电阻率减小。当n(Cu)/n(Ag)为3.8和4.8时,电阻率降至最低,导电性最佳。这是因为随着Cu@Ni@Ag复合粉末表面的银层逐渐包覆完整,压片后颗粒表面镀银层的连接更致密,导电性也就更接近银粉的压片电阻率。当n(Cu)/n(Ag)固定为4.8时,随着Ni含量增大,Cu@Ni@Ag复合粉末的导电性变差,当n(Cu)/n(Ni)为1.7时,粉末电阻率为1.09 × 10-5Ω·cm,接近金属镍的电阻率,仍然具备良好的导电性。

图9 不同镍含量和银含量银包镍包铜粉末的压片体积电阻率 Figure 9 Volume resistivity of Cu@Ni@Ag powder with different Ni and Ag contents

根据导电胶的渗流理论,渗流阈值与基体材质、填料种类、颗粒尺寸和形状等因素有关,银系和铜系导电胶达到其渗流阈值时填料的体积分数一般在20% ~ 30%之间。分别将市售Cu@Ag粉、Ni@Ag粉和自制n(Cu)/n(Ni)= 2.2、n(Cu)/n(Ag)= 4.8的Cu@Ni@Ag粉制成导电胶,其中导电填料的体积分数为30%。结果显示,Cu@Ag粉、Ni@Ag粉和Cu@Ni@Ag粉导电胶的电阻率分别为0.3 × 10-3、0.8 × 10-3和1.8 × 10-3Ω·cm。由于Ni-P合金镀层的存在,Cu@Ni@Ag粉导电胶的导电性比Cu@Ag粉导电胶和Ni@Ag粉导电胶都差,但接近Ni@Ag粉的导电性,与Cu@Ag粉导电胶的导电性则还有一些差与。然而,Cu粉和Cu@Ag粉在较高环境温度下容易氧化而导电性下降,Cu@Ni@Ag粉则具备优良的高温抗氧化性。

3 结论

在微细铜粉表面先后化学镀Ni层和Ag层得到Cu@Ni@Ag粉,通过改变化学镀液的主盐用量,研究了Ni含量和Ag含量对Cu@Ni@Ag粉形貌、抗氧化性和导电性的影响,得到如下结论:

(1) 适当提高Ni含量能够提升Cu@Ni@Ag粉的抗氧化性,但会降低粉末的导电性。

(2) 银含量对Cu@Ni@Ag粉抗氧化性的影响不大。随着银含量增大,Cu@Ni@Ag粉的导电性有所改善。

(3) 当铜粉与化学镀镍液的镍离子和化学镀银液的银离子的物质的量比分别为2.2和4.8时,所得的Cu@Ni@Ag粉具有较佳的导电性和高温抗氧化性,有望应用于印刷电路、电子封装(特别是耐高温电子材料)等领域。