贴片式电阻器滚镀工艺影响因素分析及改进

2022-04-13孙杰孙学亮崔浩冉杨博

孙杰,孙学亮,崔浩冉,杨博

(北京七一八友晟电子有限公司,北京 101200)

随着工业技术和信息技术的不断发展,贴片式电阻器、电容器等微小器件被广泛应用。贴片式电阻器以体积小、质轻、节省原材料、组装密度高、易实现标准化、性能优良、综合成本低以及有利于提高电子设备的可靠性等优点,成为SMT(表面贴装)工艺中使用最广泛的元器件。电阻器产品一般以器件两端作为引出端,中间部位被绝缘保护层覆盖,两个引出端表面先涂一层银浆料,烘干固化后形成导电层,再电镀镍和锡,镍镀层用作阻挡层,锡镀层则用于焊接。由于产品尺寸小,只能采用滚镀。

滚镀是将待镀工件与陪镀物一起装入专用滚筒内,按照生产工艺要求进行碱洗、酸洗、清洗等前处理后再电镀。滚镀过程中滚筒不停地旋转,使得滚筒内的溶液、工件、陪镀物等持续得到搅拌,通过滚筒内阴极头的间接导电,在工件表面沉积得到单金属或合金镀层。滚筒的结构、尺寸、体积、转速、导电结构、开孔率等诸多因素都影响着滚镀的生产效率和镀层性能。尤其对于贴片式电阻器这种微小器件,滚筒内的导电状态对镀层性能的影响更加明显。本文分析了贴片式电阻器滚镀工艺的影响因素,对滚筒导电结构、陪镀球种类和比例进行了优化,为微小器件电镀生产提供参考。

1 贴片式电阻器滚镀的主要影响因素

1.1 滚筒导电结构

在贴片式电阻器滚镀过程中,直流电通过滚筒内的阴极导电头与工件和陪镀物连接,但并非所有工件都能与直流电直接连通。多数情况下,直流电先通过阴极导电头将电流输送给与其直接接触的工件或陪镀物,再由这些工件或陪镀物传递给其他工件或陪镀物。因此,在滚镀过程中,多数工件是通过间接导电方式实现电流导通。间接导电是否连续和稳定直接影响电流效率和镀层性能,滚筒的阴极导电结构以及陪镀物种类和比例则直接影响导电过程的连续性和稳定性。

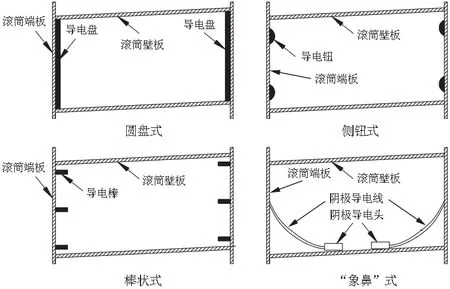

常见的滚筒导电结构有圆盘式、侧钮式、棒状式、“象鼻”式等,如图1所示。

图1 几种滚筒阴极导电结构 Figure 1 Several structures for electric conduction of cathode in barrel

贴片式电阻器滚镀一般使用“象鼻”式。“象鼻”式阴极导电结构是将绝缘的软铜线从滚筒两端的中心孔穿入滚筒内部,铜线端头焊接铜头,另一端用螺丝压紧或用锡焊焊牢,电镀时工件和陪镀物要完全覆盖阴极头,方能实现导电。

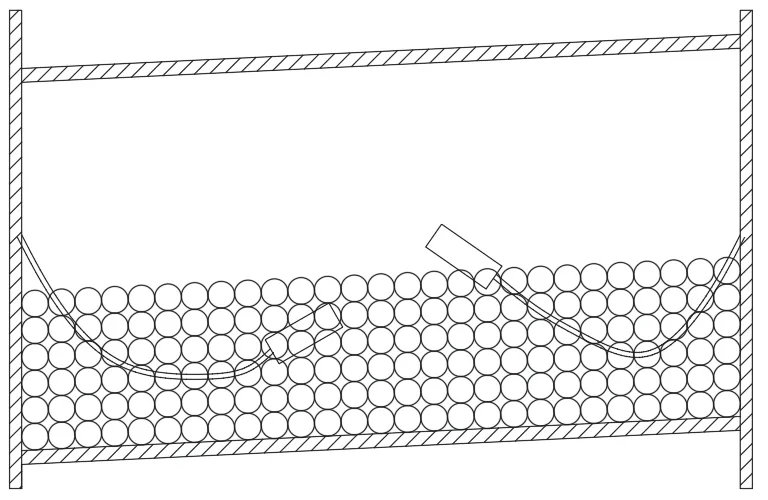

“象鼻”式阴极导电结构制作和维护简单,成本低。但阴极由软线连接,在滚镀过程中阴极线来回摆动,容易缠绕变形,导电头甚至被甩出产品接触面,致使工件完全脱电,电镀过程受阻,如图2所示。此外,暴露在产品外的阴极头与镀液接触时,金属离子直接沉积在阴极头表面,使电流效率降低。

图2 滚筒滚动过程中阴极导电头的位置 Figure 2 Position of cathode head during rotation of barrel

对于贴片式电阻器而言,陪镀物一般为钢球,钢球的密度较大,所以滚镀过程中大部分贴片式电阻器位于陪镀物上表面,通过间接导电在产品引出端电镀镍和锡。但在生产过程中使用“象鼻”式阴极导电结构的滚筒时,由于阴极头的不确定性,当阴极头翻出至表层与表层产品直接接触时,可能会使产品表面瞬时电流密度过大而出现镀层烧焦现象,从而影响镀层的连续性。

1.2 陪镀物

1.2.1 种类

陪镀物应具备良好的导电性,并且不会对器件表面产生机械损伤。业内通常选用直径为0.4 ~ 1.0 mm的镀镍钢球作为微小器件电镀的陪镀物。然而在实际生产中发现,如果只是将镀镍钢球和器件一起装入滚筒电镀,镀层厚度往往不均匀,并且极易出现“双片”现象(指2个产品贴在一起)。

1.2.2 比例

在电镀过程中陪镀物参与导电,金属离子也会直接沉积在陪镀物表面。因此,如果陪镀物太多,会有大量金属离子沉积在陪镀物表面,造成原材料被严重浪费;如果陪镀物过少,则不能保证滚筒内部导电过程的连续性和稳定性。在实际生产中还发现,陪镀物的比例若控制不当,镀层内部容易出现分层。

2 滚镀工艺改进

2.1 滚筒导电结构的优化

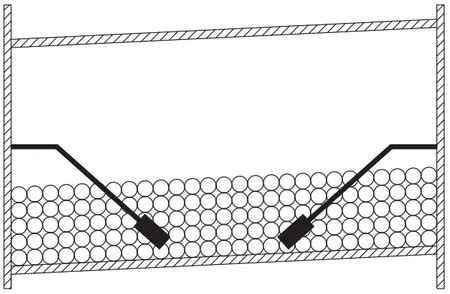

如图3所示,将软质铜线改为硬质铜杆,用耐腐蚀的绝缘材料包封,通过螺纹紧固方式在铜杆一端安装阴极头。当阴极头表面的镀层较厚时,可直接将阴极头拧下,更换新的阴极头。

图3 硬质阴极杆结构 Figure 3 Structure of hard cathode rod

如图4所示,改用硬质铜杆后,阴极头位置固定,在滚镀过程中始终埋于工件内部,避免了因阴极头翻至上表层引起的电流效率降低和镀层烧焦现象。

图4 改进后滚筒滚动过程中阴极头的位置 Figure 4 Position of cathode head during the rotation of barrel after being modified

2.2 陪镀物种类的优化

滚镀时滚筒内的电阻器和陪镀钢球堆积在一起,部分电阻器会被陪镀钢球包围。由于滚镀的特殊性,电阻器处于钢球表层时才能与镀液充分接触,从而保证有足够多的金属离子在其表面还原沉积。而被小钢球围住的电阻器与镀液接触少,表面只有电流通过,几乎没有金属离子在其表面沉积。因此,进一步添加直径5 ~ 7 mm的大钢球作为陪镀物,在滚镀时利用大钢球的惯性作用对器件和小钢球进行搅拌,不仅能够保证所有器件均匀受镀,还能降低器件粘在一起的概率。

2.3 陪镀物比例的优化

用于陪镀的钢球总体积相同时,钢球直径越小,其比表面积就越大。因此,小尺寸钢球占比越高,滚镀时原材料浪费越严重,滚筒内部搅拌效果就越差,但电流传输的稳定性会越高。相反,大尺寸钢球占比越高,滚筒内部搅拌效果越好,原材料利用率提高,但电流传输的稳定性会降低。

经过多次试验,综合考虑原材料利用率、电流传导稳定性、滚筒内部搅拌均匀性等因素后,最终确定参数如下:陪镀球与器件总体积占滚筒容积的1/3,小钢球与大钢球的体积比1.2∶1,电阻器与陪镀球的体积比1∶8。

3 改进效果

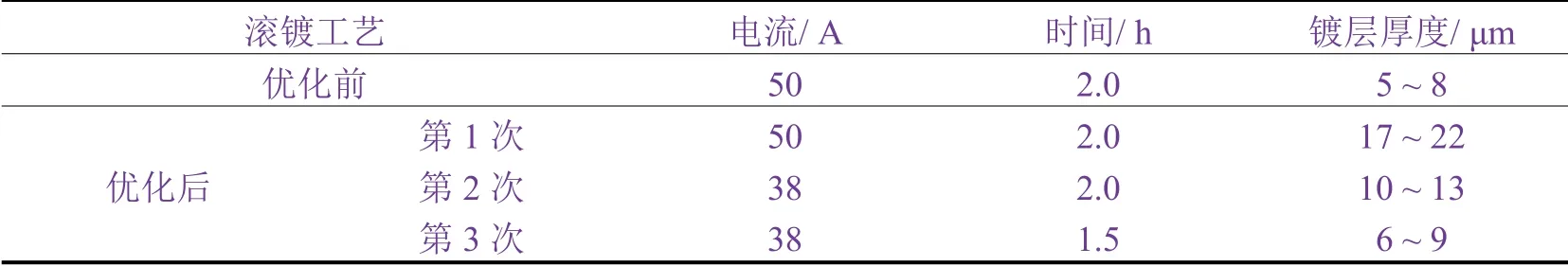

为了确定工艺优化后能否显著改善产品性能,在同一条电镀生产线选取相同规格的贴片式电阻器进行电镀镍和电镀锡,并使用Fischer XULM型X射线膜层测厚仪测量镀镍层厚度,结果见表1。在优化的工艺条件下电镀时,贴片式电阻器表面镍镀层厚度明显增大,电流效率大幅提高。

表1 优化前后滚镀镍层厚度 Table 1 Thickness of nickel coating obtained by barrel plating under the conditions optimized or not

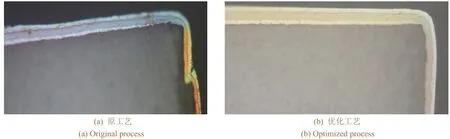

为了确定镀层的连续性和均匀性,对电镀产品进行DPA(破坏性物理分析),结果见图5。从中可知,采用改进的工艺后,镀层结构完整,厚度分布均匀。

图5 优化前、后滚镀镍层的分布 Figure 5 Distribution of nickel coatings obtained by barrel plating before and after the optimization of conditions

4 结语

对贴片式电阻器这类微小器件滚镀加工时,影响因素较多,其中滚筒内阴极导电结构以及陪镀物种类和 比例的影响最为明显。因此,在实际生产中必须及时对设备进行优化改进,严格控制陪镀物种类和比例,以保证产品性能。