纳秒脉冲激光剥离印制电路板三防漆试验研究

2022-04-13何宗泰金聪张润华汪于涛杨奇彪刘顿

何宗泰,金聪,张润华,汪于涛,杨奇彪,刘顿,

(1.湖北工业大学,湖北 武汉 430068; 2.上海市激光技术研究所上海市激光束精细加工重点实验室,上海 200233)

随着信息化产业的发展,市场对电子产品的需求日益增加,电子产品的使用环境也变得复杂多样[1]。电子设备若长期处于极端环境(例如高温、高湿、盐雾、尘埃等)中,或设备中的某些精密电气元件对工作环境要求严苛,通常需要在镶嵌有电子元器件的印制电路板(PCB)表面喷涂敷形涂料(俗称三防漆),为印制电路板及电子元件提供防霉、防湿热以及防盐雾的保护[1]。由于高附加值印制电路板或部分特殊印制电路板整体更换的成本高,修复印制电路板上的某几个故障元件被认为是一种可行方案。修复时,印制电路板上的部分敷形涂料需要被选择性去除,并且不能对印制电路板或其他元器件造成损伤[2]。

近年来,关于激光对聚合物的作用机理研究及其应用已较为成熟。B. Wang等人[3]研究了激光对环烯烃聚合物表面润湿性的影响,发现在不同激光参数下,通过飞秒激光辐照可获得水接触角分别接近0°和163°的超亲水或超疏水表面。W. N. Zhao等人[4]研究了碳纤维增强复合材料在激光辐照下的残余强度与损伤机理,认为激光辐照的损伤机制主要是热裂解和光纤烧蚀。S. R. Allayarov等人[5]用红外光谱研究了初始γ辐照对聚乙烯醇激光烧蚀的影响,发现激光照射和γ照射均可降低聚乙烯醇中的羟基和亚甲基基团。O. Shavdina等人[6]采用飞秒激光在聚苯乙烯薄膜上制出规则的周期性纳米结构,可以在大范围内产生分辨率良好的均匀波纹。

对于印制电路板表面三防漆的去除,传统的方法主要有机械法、化学溶剂法和微研磨法[7]。其中,机械法操作简单,但去除效果欠佳,存在残留物或容易损伤印制电路板;化学溶剂法去除效果显著,但需要精确控制 溶剂的流动位置,避免化学物质腐蚀其他部件,而且部分化学溶剂存在污染环境的问题[8];微研磨法的去除效果介于上述两者之间,但研磨过程中高速移动的微粒会产生静电荷,需要设置抗静电电离器,以避免电荷在电子元器件表面积累。考虑到上述现有工艺都存在一定的局限性,本文采用纳秒脉冲激光对印制电路板表面的三防漆进行剥离,为电子元件维修领域提供一种去除三防漆的思路。

1 实验

1.1 材料的制备

三防漆按物质组成可分为五大类,分别是环氧、丙烯酸、聚氨酯、聚对二甲苯和有机硅[9]。本文选用有机硅树脂作为印制电路板三防涂层材料进行研究。采用100 mm × 65 mm的表面涂有绿色阻焊剂的FR4玻璃纤维基材双面板,室温下将大约2 mL的有机硅树脂液体均匀平铺于其表面,在室温下经24 h静置得到固化后的有机硅树脂膜层,其平均厚度约300 μm。

1.2 试验设备

由于需要在尽量不损伤印制电路板及元器件焊点的条件下对有机硅树脂进行有效剥离,因此优先选择有机硅树脂吸收率高而印制电路板与焊锡吸收率低的波段,波长1 064 nm的红外光符合该要求。

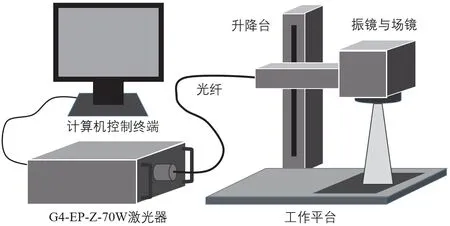

如图1所示,纳秒脉冲激光清洗试验系统主要由G4-EP-Z-70W型SPI光纤激光器、准直透镜、扫描振镜、平场透镜和Z轴升降台组成。其中激光器的中心波长为1 064 nm,光束质量因子(M2)小于1.6,最大平均功率70 W,脉冲宽度10 ~ 250 ns,重复频率70 ~ 1 000 kHz。

图1 纳秒激光清洗系统示意图 Figure 1 Schematic diagram of nanosecond laser cleaning system

用MD500光学显微镜(AmScope公司)观测加工后的样品表面显微形貌,用VK-X形状测量激光显微系统(Keyence公司)测量样品的表面粗糙度(Ra),用Nicolet6700傅里叶变换红外光谱仪(Thermo Fisher Scientific公司)检测样品表面的化学成分。

1.3 试验方法

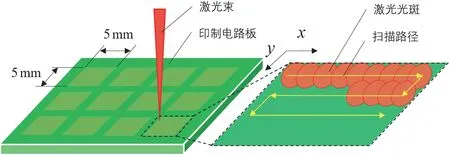

通过构造激光能量密度(H)与脉冲宽度(ton)这两个参数的正交阵列,在涂覆有机硅树脂的印制电路板样品表面进行激光清洗。样品表面位于激光焦平面,采用如图2所示的“几”字型的扫描方式进行清洗,每个5 mm × 5 mm的清洗区域只清洗1次。试验参数如下:激光平均功率22.4 ~ 46.3 W,扫描速率3 360 ~ 5 040 mm/s,重复频率200 kHz,脉冲宽度60 ~ 240 ns。通过分别探究激光能量密度和脉冲宽度对有机硅树脂剥离效果的影响规律,结合表面粗糙度和红外光谱分析结果,得出纳秒脉冲激光剥离印制电路板表面有机硅树脂三防漆的最优参数组合。

图2 激光扫描方式示意图 Figure 2 Illustration of laser scanning mode

2 结果与讨论

2.1 激光参数组合研究

在激光光斑直径42 μm、搭接率50%、重复频率200 kHz的条件下,通过改变激光能量密度和脉冲宽度来构造激光参数组合阵列,并在激光焦平面上对印制电路板表面的硅树脂进行激光清洗。图3为30倍显微放大下的激光清洗参数组合阵列清洗效果。

图3 不同脉冲宽度和激光能量密度组合下的清洗效果显微照片 Figure 3 Micrographs showing the cleaning effectiveness under different combinations of pulse width and laser energy density

2.1.1 激光能量密度对清洗效果的影响

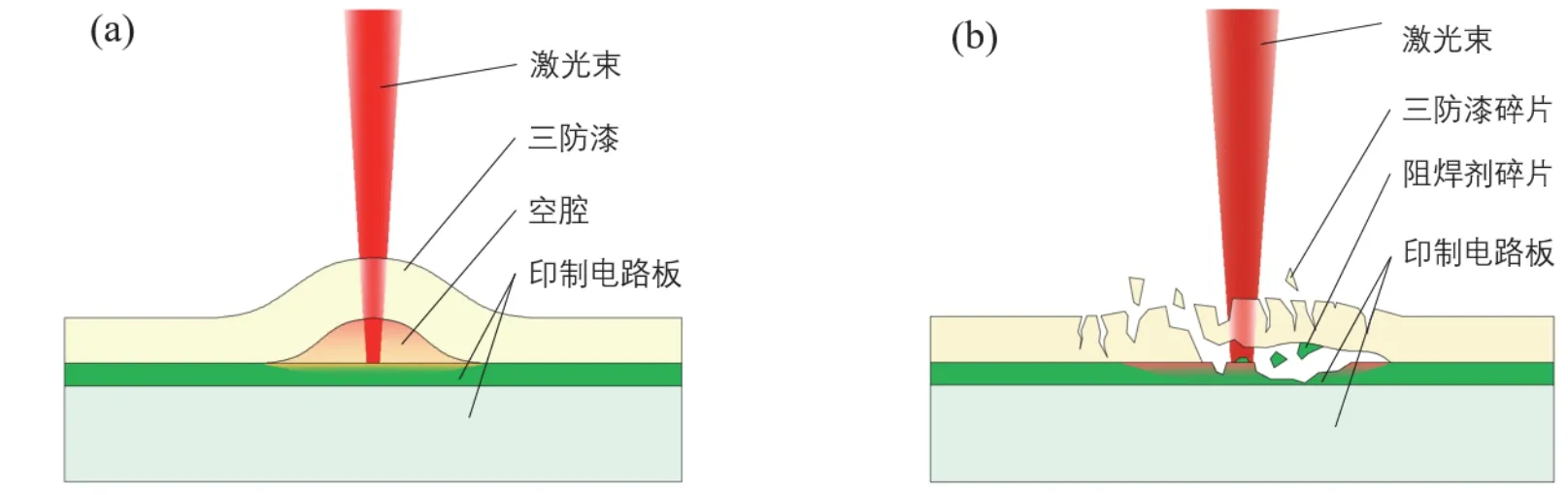

随着激光能量密度的增大,样品的宏观状态表现为清洗区域逐渐由透明变为白色或乳白色。从显微镜中可观察到当激光能量密度为8.08 J/cm2时,有机硅树脂底部出现少量气泡。这主要是由于激光穿透树脂层后,小部分能量被树脂吸收,大部分能量聚积于印制电路板与有机硅树脂的界面处,使有机硅树脂底层首先发生热解反应,部分解聚后的小分子片段受热气化,在树脂内部形成了气体空腔。气泡的产生降低了树脂的透明度,使其表面呈现变白的趋势。随着激光能量密度继续增大,气泡增多并填满整个激光清洗区域。此时,由于印制电路板与有机硅树脂分界处存在大量空腔,降低了二者之间的结合力,树脂层在热膨胀以及激光脉冲冲击的作用下,与印制电路板表面之间呈现分离趋势,部分清洗区域由于气泡合并(如图3中6号清洗区域),形成了如图4a所示的热解气体鼓包[10],进一步促进了树脂层与印制电路板的分离。当激光能量密度增加到14.15 J/cm2时,树脂层结构发生了裂解,表面出现如图4b所示的鳞状碎片。产生该现象的原因可能是在高能量作用下,有机硅树脂的侧链有机基团与主链结构被破坏,在冷却过程中热应力使其产生了裂纹。

图4 激光对有机硅树脂的膨胀作用(a)和裂解作用(b)示意图 Figure 4 Schematic diagrams showing the expansion (a) and decomposition (b) of silicone resin by laser

2.1.2 激光脉冲宽度对清洗效果的影响

当激光能量密度不低于11.19 J/cm2时,随着脉冲宽度的降低,样品的激光清洗区域表面在显微镜下可观察到树脂底部的气泡逐渐增多,在激光能量密度11.19 J/cm2、脉冲宽度60 ns的清洗参数下(图3中10号区域)可看到树脂内的细小气泡聚合成了若干大气泡。这是由于脉冲宽度由240 ns变为60 ns后,在激光能量密度不变的条件下,激光峰值功率扩大到原来的4倍,树脂层气化程度增加。当激光能量密度不低于14.15 J/cm2时,随着脉冲宽度的减小,树脂表面鳞状碎片逐渐增多。在激光能量密度16.75 J/cm2、脉冲宽度60 ns的清洗参数下(图3中12号区域)可看到树脂层下方的阻焊剂层也受到了破坏。这是由于树脂层与玻璃纤维基材之间线膨胀系数的差异较大[11],且激光注入到阻焊剂涂层内的能量在短时间内无法有效传递到基材内部,当较高能量的激光穿透树脂层辐照在阻焊剂表面时,阻焊剂涂层随即在激光能量的作用下破碎,从玻璃纤维基材表面剥落。

2.2 激光清洗效果表征

对三防漆表面与印制电路板表面分别进行表面粗糙度测量,表征二者的表面形貌在激光作用下的变化程度。另外,对激光清洗前后有机硅树脂进行红外光谱检测,表征激光作用后有机硅树脂发生的化学变化。

2.2.1 表面粗糙度检测

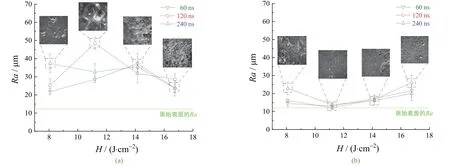

如图5a所示,有机硅树脂表面的粗糙度随激光能量密度的增加呈现先增大后减小的趋势。产生该现象的原因是有机硅树脂吸收激光能量后受热转化为塑性态[12],树脂底层气化后的产物以气泡的形式逃逸至表层,形成了若干半球形凸起。当激光脉冲能量增加后,气泡凸起的数量与程度均相应增加,从而增大了树脂的表面粗糙度。在激光能量密度8.08 J/cm2、脉冲宽度120 ns的参数下,树脂表面粗糙度发生了剧增,这是由于若干气泡汇聚成一个气泡,凸起的单气泡轮廓使表面粗糙度增大。当激光能量密度增加到16.75 J/cm2时,树脂表面不再形成明显的凸起气泡,表面粗糙度降低。随着脉冲宽度由60 ns增加到240 ns,树脂表面粗糙度的变化无明显规律。

将清洗区域表面的有机硅树脂层揭下后,对印制电路板表面的阻焊剂层进行粗糙度测量。如图5b所示,阻焊剂表面粗糙度随激光能量密度的增加呈现先减小后增大的趋势。在激光能量密度8.08 J/cm2下表面粗糙度较高的原因是此时树脂底层产生的气体空腔较少,有机硅树脂与阻焊剂表面仍保持较高的结合力,在外力作用下无法完全分离,残留的树脂层增大了表面粗糙度。当能量密度为11.19 J/cm2时,树脂层能够在外力作用下从印制电路板表面完全分离,且阻焊剂层未受到明显破坏,此时阻焊剂层表面的粗糙度接近原始表面的粗糙度。当激光能量密度达到16.75 J/cm2时,阻焊剂表面在激光的作用下分解,分离的碎片和重熔物使其表面粗糙度增大。

图5 有机硅树脂(a)和印制电路板阻焊剂(b)的表面粗糙度随激光能量密度的变化及微观特征 Figure 5 Variation of surface roughness and microscopic characteristics of silicone resin (a) and solder resist (b) on printed circuit board with laser energy density

2.2.2 傅里叶变换红外光谱检测

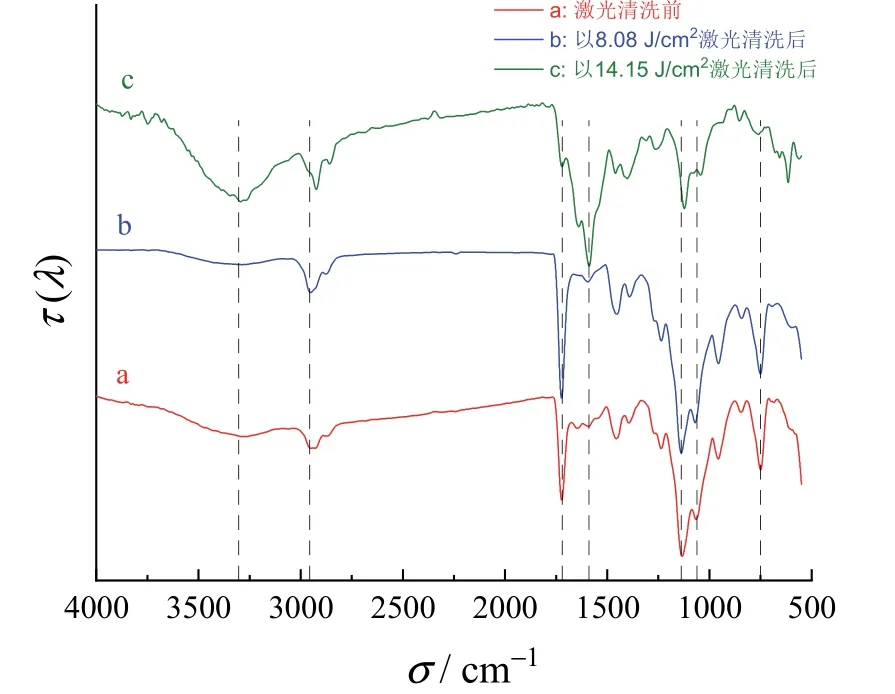

选取表1所列的3种不同状态的有机硅树脂作为样品进行红外光谱分析,结果见图6和表2。

表1 红外光谱分析样品的相关参数 Table 1 Parameters of the samples for infrared spectroscopic analysis

表2 有机硅树脂表面官能团的判别 Table 2 Discrimination of functional groups on the surface of silicone resin

从图6中谱线a可看出,2 956.60 cm-1处有一明显波峰,对应的是Si—CH3上的C—H键不对称伸缩振动吸收峰[13],谱线b在相同的位置也存在相似峰形,而谱线c在相同位置的峰形较尖锐。谱线a的1 721.57 cm-1处存在高强度的尖锐吸收峰,为C═O的特征峰,在谱线b中也有相同的峰形,而在谱线c中未出现该峰。谱线a中1 061.59 cm-1和1 139.76 cm-1处较强的宽吸收峰为Si—O—Si不对称伸缩振动吸收双峰,是有机硅树脂的典型特征[14],在谱线b也可以观察到相似峰形,而谱线c中呈现单峰。谱线a中749.74 cm-1处的吸收峰是由于CH2中C—H键的面外弯曲振动造成的[15],谱线b可见相似峰形,而谱线c中没有。从谱线c中可观察到其他两个谱线中未出现的1 590.79 cm-1尖锐吸收峰和3 303.17 cm-1宽吸收峰,其中前者是C═C键的伸缩振动,而后者是对Si—O键和C—OH键中缔合羟基的吸收。

图6 不同能量密度的激光作用后有机硅树脂表面的红外光谱 Figure 6 Infrared spectra of silicone resin surface treated by laser with different energy densities

根据上述分析,当激光能量密度不超过11.19 J/cm2时,有机硅树脂中的主要官能团未发生显著改变,有机硅树脂在宏观上呈现气化与玻璃化转变的物理现象。在其由固态转变为凝胶状的塑性态的过程中,由于黏滞系数的降低,树脂层在气体压力的作用下产生膨胀效应。当激光能量密度不低于14.15 J/cm2时,有机硅树脂部分主链上的Si—O—Si键发生了断裂,引起波峰的微小偏移和变形[16],而侧链有机基团中的亚甲基及碳氧双键参与了反应,有机侧链基团结构发生改变,该变化可能是造成树脂裂解的主要原因。此时有机硅树脂不再呈现塑性态,而是形成具有鳞状裂纹的脆性固态产物。在该能量密度下,印制电路板表面的阻焊剂层也受到了不同程度的损伤。

3 结论

针对印制电路板表面的有机硅树脂三防漆涂层在激光作用下产生剥离的现象,对其在不同激光参数下的剥离效果进行了研究,结论如下:

(1) 在低激光能量密度下,随着激光脉冲宽度的减小,有机硅树脂气化或熔融的程度逐渐增加;而在高激光能量密度下,随着激光脉冲宽度的减小,有机硅树脂碎裂的程度逐渐增加。

(2) 当激光能量密度为11.19 J/cm2且激光脉冲宽度为120 ns时,有机硅树脂处于由膨胀向裂解转变的临界状态,气泡面积占整个激光辐照区面积的比例较高,此时能够更轻易地将三防漆从印制电路板的表面剥离,且对印制电路板的绿色阻焊剂无明显损伤。