搅拌速率及温度对化学镀镍包石墨的影响

2022-04-13潘冬梅钟强陈泓旭林毅罗宏李玉玺

潘冬梅,钟强,陈泓旭,林毅, ,罗宏, , ,李玉玺

(1.四川轻化工大学材料科学与工程学院,四川 自贡 643000; 2.材料腐蚀与防护四川省重点实验室,四川 自贡 643000; 3.自贡长城表面工程技术有限公司,四川 自贡 643000)

随着航空工业的迅猛发展,航空发动机的使用温度不断提升以及航空发动机的材料更新换代,对飞机发动机的动力性和经济性提出了更高的要求,而可磨耗封严涂层可以降低发动机叶尖间隙,形成理想的气路,获得最大的压差,从而降低油耗量,提高发动机的工作效率以及使用寿命[1-2]。镍包石墨复合材料具有耐磨性强、自润滑性能好等一系列优点,常作为飞机发动机中低温部件的可磨耗封严涂层材料[3-5]。但镍层包覆不完整、不连续等缺陷影响了复合材料的使用。为了改善复合材料的使用性能,目前常用的镍包石墨制备工艺有溶胶凝胶法、水热还原法、电沉积法以及化学镀法,其中化学镀操作方便、工艺简单,能制备均匀细小的复合粉末,常用于机械、电子、塑料、化工、航空航天等工业部门[6-8]。

近年来,国内外许多学者研究了化学镀镍液配方对镍包石墨的影响。罗虞霞等[9]对天然石墨先进行机械化处理,令石墨上的镍层更完整和均匀,其硬度不仅更高且分布更均匀。乔英铭等[10]讨论了不同工艺参数对连续 碳纤维表面包覆镍层的影响,最终发现镀层的沉积速率会随着搅拌速率和温度的升高而增大。Li等[11]利用PVP(聚乙烯吡咯烷酮)控制镍颗粒的大小,在纳米石墨微片上获得了致密连续的镍镀层。Kumar等[12]研究了化学镀镍包石墨的生长机理,认为镍首先在石墨表面的V型凹槽处与直结晶为球状晶粒,然后逐步覆盖至整个具有活性的石墨表面。

虽然化学镀的覆盖能力强,但是由于在镀覆过程中受到镀液成分、温度、搅拌速率、时间等众多因素的影响,镀层包覆不完整、不均匀的现象时有发生。目前,许多文献[13-15]报道了利用含磷还原剂制备镍包石墨复合粉末的方法,而在碱性镀液中以联氨为还原剂制备镍包石墨复合粉末的详细研究有待进一步挖掘。虽然徐露露等[16]采用联氨为还原剂在60 ~ 75 ℃的条件下制备了镍包石墨粉末,但缺乏关于复合粉末的形成规律与工艺条件之间关系的相关机理的详细阐述。与次磷酸钠体系相比,联氨体系不仅可以制得不含磷的纯镍包覆复合粉末,还对环境污染少。搅拌速率和温度作为影响化学镀过程中动力学的重要因素,有关它们对镍包石墨复合粉末的镀层微观形貌、包覆性以及厚度影响的研究尚未有定论,在化学镀中离子之间传质过程机理的解释还有待进一步讨论与分析。掌握复合粉末在不同条件下化学镀过程中的形成规律是开拓镍包石墨复合粉末应用领域的重要环节。基于此,本文利用化学镀的方法制备镍包石墨复合粉末,考察了搅拌速率以及温度对复合粉末的镀层质量和微观结构的影响,为镍包石墨的实际生产应用提供理论依据。

1 实验

首先对片状石墨进行如图1所示的表面前处理。敏化液和活化液都需用20 mL/L的盐酸溶液配制,每一步完成之后都要经过真空抽滤,冲洗至中性(敏化过后不用水洗)。镀镍的工艺条件为:六水合硫酸镍6 ~ 16 g/L,柠檬酸三钠12 ~ 28 g/L,氯化铵6 ~ 16 g/L,水合联氨10 ~ 30 mL/L,稳定剂A 10 ~ 20 mL/L,稳定剂B 100 mL/L,pH > 11(用氢氧化钠溶液调节),反应时间60 min,搅拌速率200、400或600 r/min,温度80、85或90 ℃。

图1 石墨的前处理工艺 Figure 1 Process for pretreatment of graphite

采用VEGA3SBU型扫描电镜(SEM)观察镀层形貌。采用Rigaku Smartlab型X射线衍射仪(XRD)对试样表面进行物相分析,铜靶,波长0.154 056 nm,扫描范围10° ~ 90°,施加电压30 kV,电流10 mA。

2 结果与讨论

2.1 工艺条件对复合粉末的影响

2.1.1 搅拌速率

不同搅拌速率下制备的镍包石墨复合粉末的形貌如图2所示。在200 r/min转速下反应1 h后可以看到在石墨表面镀上了一层银白色的镀层,但是局部仍存在未镀覆上的光滑石墨片,镀层的包覆性不完整。此时镀液从最初的深蓝色变为浅蓝色(见图3b),表明当搅拌速率过低时,反应不够充分,镍离子来不及传递到石墨表面,无法有效地沉积在石墨表面,以至于出现漏镀。将转速提升至400 r/min反应1 h后可以看到石墨表面和边缘都生成了一层银白色的金属镀层,未发现裸露的片状石墨,且镀层的包覆较完整和连续,此时镀液呈澄清透明状,表明提高转速有利于镍离子在石墨表面的沉积生长。适当的搅拌不仅可以稳定镀液,还能将镍离子顺利地传递到石墨表面。进一步提高转速至600 r/min反应1 h后,镍包石墨复合粉末的表面呈灰黑色,石墨的边缘分布着向外生长堆积的镀层,同时石墨表面也出现了少量的孔洞。除此之外,还可以明显地看到存在一些脱离基体表面的团絮状镍颗粒(见图2d)。此时反应后镀液的颜色与400 r/min时相似,也呈透明状,但是从微观形貌中可以明显地看出所制备的复合粉末包覆得不均匀,存在镀层与基体之间相互脱离的现象。这是由于过高的搅拌速率会让镍离子飞离石墨表面,从而在镀液中自还原成海绵状的镍,达不到有效包覆。

图2 片状石墨和不同搅拌速率下制备的镍包石墨复合粉末的SEM图像 Figure 2 SEM images of flake graphite and nickel-coated graphite composite powder prepared at different stirring rates

图3 不同搅拌速率下制备镍包石墨复合粉末之后镀液的颜色 Figure 3 Color of the plating solution after preparation of nickel-coated graphite composite powder at different stirring rates

2.1.2 温度

不同温度下制备的镍包石墨复合粉末的形貌如图4所示,80 ℃反应1 h后,复合粉末包覆得不均匀, 不仅存在亮白色的团状镍,还存在一些呈卷曲光滑状的石墨片,加上反应后镀液为淡蓝色(见图5a),表明过低的温度无法令镀液反应完全,镀液中离子的扩散缓慢,镀液中的镍离子传递到基体石墨表面的能量不充分,所以复合粉末出现镀覆不完整,甚至漏镀的现象。将温度提升到85 ℃反应1 h后,复合粉末之间未发现裸露的石墨片,同时与80 ℃反应1 h的复合粉末相比,呈亮白色的团絮状镍较少,复合粉末的包覆较均匀。这表明适当提高温度,镀液的稳定性会增加,镀速也有所提高,离子之间的交互作用也趋于平衡稳定的状态,复合粉末上镀层包覆得较完整。进一步提高温度至90 ℃,在复合粉末的间隙存在一些脱离石墨边缘的团絮状镍(见图4c),这也进一步说明温度太高会使得镀液快速分解,降低镀液的稳定性,复合粉末的镍层包覆不均匀。同时也可以看到,当温度从80 ℃提高到90 ℃时,石墨中心部分包覆的镍层都较为均匀,边缘部分沉积的镍也逐渐增多,并且当温度达到90 ℃后,边缘所聚集的镍团直接脱离了石墨表面,出现了团絮状的镍。

图4 不同温度下制备的镍包石墨复合粉末的SEM图像 Figure 4 SEM images of nickel-coated graphite composite powder prepared at different temperatures

图5 不同温度下制备镍包石墨复合粉末之后镀液的颜色 Figure 5 Color of the plating solution after preparaton of nickel-coated graphite composite powder at different temperatures

2.2 复合粉末的物相及截面分析

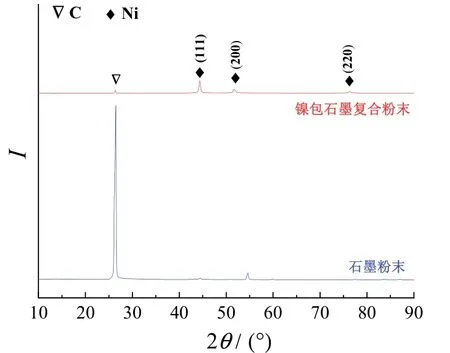

如图6所示,镍包石墨复合粉末的XRD谱图中除了有基体C的衍射峰,还有镍(111)、(200)和(220)晶面的衍射峰,表明石墨表面镀上了金属镍。同时可以看出镍包石墨复合粉末的C峰有所减弱,进一步说明所生成的金属镍层有一定的厚度和致密性。

图6 石墨粉末和在400 r/min转速及85 °C下制备的镍包石墨复合粉末的XRD谱图 Figure 6 XRD patterns of graphite powder and nickel-coated graphite composite powder prepared at 85 °C and 400 r/min

为了进一步了解复合粉末包覆的连续性以及完整性,对85 °C、400 r/min下制备的镍包石墨复合粉末的截面进行显微形貌观察。从图7a中可以清晰地看见灰色的石墨片被一层连续的亮银色金属镍层包覆着,包覆层连续且厚度在整体上较为均匀,但局部的镍包石墨粉末的中间存在亮白色的镍团,这是由于在磨样时复合粉末受到了外力的频繁摩擦,导致复合粉末部分边缘区域的镍扩散到基体石墨之间。对图7a中方框区域放大至 如图7b所示后发现复合粉末的包覆性良好,镀层的平均厚度在1 μm左右,这表明在温度85 °C、转速400 r/min之下制得的镍包石墨粉具有较好的镀层质量。

图7 85 °C和400 r/min的条件下制备的镍包石墨复合粉末截面的SEM图像 Figure 7 Cross-sectional SEM image of the nickel-coated graphite composite powder prepared at 85 °C and 400 r/min

2.3 讨论与分析

在碱性条件下以联氨作为还原剂,石墨化学镀镍中发生的氧化还原反应[17]如下:

如图8所示,在整个反应体系中,Ni2+向具有催化活性中心的石墨表面扩散,并在联氨的还原作用下在石墨表面发生形核、结晶、长大等过程,最终在石墨表面生成镍镀层。

图8 镍包石墨复合粉末形成示意图 Figure 8 Schematic diagram showing the formation of nickel-coated graphite composite powder

搅拌速率和温度作为化学镀中不可忽视的条件,对镀层有十分重要的影响。化学镀中镍离子扩散到石墨基体表面的速率受到搅拌速率的影响:当搅拌速率为200 r/min时,由于搅拌速率过低,主盐中的镍离子来不及扩散到基体表面或是扩散到表面的时间较长,导致镀液反应不完全,出现漏镀现象;将搅拌速率提高至400 r/min时,镍离子向石墨表面扩散的速率随之提高,镍离子以吸附在石墨表面的Pd原子以及杂质进行非均匀形核沉积,形成微纳结构的镍晶粒,镍晶粒进一步生长成包覆完整的镍镀层;随着搅拌速率提升至600 r/min,镍离子向石墨表面扩散得更快,部分镍离子来不及在石墨表面沉积生长,直接脱离基体石墨的表面,在镀液中以液相形核的方式形成镍晶核,镍晶核之间聚集后继续长大,最终形成团絮状的镍晶簇,在图2d中可以看到呈团絮状游离态的镍晶团,同时由于搅拌速率过快,离子之间发生强烈的碰撞,会导致石墨表面出现少量的孔洞现象[18-20]。显然,搅拌速率过低或过高都会影响镍离子的传递速率,导致镍包石墨复合粉末存在漏镀、孔洞等缺陷,而适当的搅拌速率不仅可以提高镀层的外观质量,还会提高沉积效率,有利于镀液的稳定。

温度作为化学镀反应的另一个重要参数,提供了化学镀镍过程中氧化还原反应所需要的热能。有研究表明,在绝大多数的化学镀溶液中温度至少要达到50 ℃以上才有明显的镀速,而随着温度的升高,镀速也会提高,但是通过升高温度去提高镀速容易出现镀液分解的情况[21]。当温度为80 °C时,复合粉末中存在明显裸露的片状石墨,表明过低的温度会使镀液中离子所获得的能量低、镀速低,镀层包覆不完整,甚至会出现漏镀的现象,而将温度提升至90 °C后,虽然离子之间的传递速率有所提高,但过高的能量使包覆在石墨表面的镍晶粒脱离,与镀液中的镍晶粒聚集成镍晶团。因此,温度过低或过高时镀液都不稳定,导致镀液中离子的传递过慢或过快,镍离子无法有效地在石墨表面形核长大,最终导致所制备的复合粉末包覆不均匀或不完整。将温度设置为85 °C时,不仅有效地提供了镍离子到石墨表面所需的能量,还促进了后续镍晶粒的生长。因此控制好温度在化学镀过程中有着极为重要的作用,并且要保证镀液受热均匀,以免影响镀层的成分及形貌。

综上所述,镍离子是否能够均匀有效地传递到石墨表面是实现镀层包覆性完整的关键,适当的搅拌速率和温度可以提升镍离子在石墨表面的形核率,同时加快了镍晶粒的生长,最终形成包覆性良好的镀层。

3 结论

(1) 在通过化学镀方法制备镍包石墨复合粉末的过程中,当搅拌速率和温度过低时,镀液反应不完全,反应后溶液呈淡蓝色;但搅拌速率和温度过高时,镀液发生自分解,复合粉末包覆不均匀,镀层与基体相互脱离,未达到包覆效果。

(2) 在转速400 r/min和温度85 °C的工艺条件下制备出了包覆效果较好的镍包石墨复合粉末,镀层均匀且平均厚度为1 μm。