不同雾流速率下α-Ga2O3薄膜的超声雾化 化学气相沉积法外延生长

2022-04-13杨邻峰宁平凡李雄杰贾晓萍杨孟宇

杨邻峰,宁平凡, ,李雄杰,贾晓萍,杨孟宇

(1.天津工业大学电气与电子工程学院,天津 300387; 2.天津工业大学大功率半导体照明应用系统教育部工程研究中心,天津 300387)

氧化镓(Ga2O3)具有4.9 ~ 5.3 eV的超宽带隙以及高临界击穿场强(约为8 MV/cm),因此在高功率电子学和紫外光电子学的应用中具有重要的潜在价值[1-3]。目前已经可以确认的Ga2O3同分异构体共有5种,分别为α、β、γ、δ、ε相[4]。刚玉结构的α-Ga2O3相比于β-Ga2O3拥有更大的带隙宽度和巴利加优值(Baliga’s figure of merit),因此α-Ga2O3在深紫外线光电以及高功率器件中具有更大的应用潜力[2]。

α-Ga2O3是亚稳态,目前还没有商业化的α-Ga2O3半导体衬底,因此其同质外延生长很难实现。但异质外延提供了一种获得α-Ga2O3材料的有效方法,α-Ga2O3属于R-3c空间群,晶格参数a=b= 4.98 Å、c= 13.43 Å、α=β= 90°、γ= 120°[5],α-Ga2O3和同为刚玉结构的α-Al2O3(蓝宝石)在a和c轴方向上的晶格失配只有4.81%和3.54%。相同的晶体结构和小的晶格失配使得在蓝宝石衬底上很容易生长α-Ga2O3材料。

通过超声雾化化学气相沉积(Mist-CVD)在c面蓝宝石衬底上生长α-Ga2O3晶体是获得α-Ga2O3材料的有效方法[6-8]。在α-Ga2O3的生长过程中,使用安全且便宜的含有镓离子的化合物(例如乙酰丙酮酸镓)的水溶液作为镓源,通过超声雾化使源溶液变成雾状颗粒,然后由载气转移到反应室。这种方式可以在不使用有机镓源的情况下提供镓元素。含镓液粒与氧源(可以是水或氧气)在基片上(400 ~ 500 °C的温度下)发生反应,形成α-Ga2O3晶体[9-10]。基于Mist-CVD法外延生长的α-Ga2O3半导体在场效应晶体管[11]、肖特基势垒二极管[12]、日盲光电探测器[13]中的应用已经得到证明,然而器件性能远不如β-Ga2O3类产品,主要原因仍然是外延生长的α-Ga2O3薄膜质量差。为了提高Mist-CVD外延薄膜质量,目前已经有了溶液浓度、生长温度、载气选择对外延薄膜质量影响的相关研究,但关于雾流速率的调控及其对薄膜生长的影响还未有相关报道[14-15]。

由于Mist-CVD系统中管式炉内部的雾流运动和温度分布难以实际测验,因此利用COMSOL Multiphysics软件模拟不同通入雾流速率下Mist-CVD法外延生长过程中管式炉内雾流的流动场及温度场,分析得到令基片表面具有稳定雾流流动和较低温度变化的通入速率范围,并以仿真为基础设置得到最佳通入速率范围内外的对照实验,以Mist-CVD法在不同通入雾流速率下生长α-Ga2O3薄膜。通过SEM(扫描电镜)、UV-VIS(紫外-可见光分光光度计)和XRD(X射线衍射仪)表征薄膜的生长质量。

1 实验

Mist-CVD是通过超声波雾化的方式将源溶液转化成微米级的微粒,并通过载气使雾化颗粒流入管式炉内c面蓝宝石衬底的表面,两者在高温下产生化学反应而形成外延薄膜。

以氮气流动控制雾流速率的Mist-CVD系统的原理如图1所示。其大体可分为3个部分:供气单元、反应单元和排气单元。供气单元以氮气瓶、流量计和带有进口与出口的雾化器构成,流量计用于控制氮气流速,雾化器将反应原液雾化成微米级颗粒。雾气流入管式炉的速率由流量计控制氮气的流速来实现。反应单元包含一个管式炉,是由一个被电阻加热器包围的石英管(长1 m,直径72 mm)构成,用于控制生长温度(最高1 000 °C)和加热时间。在排气单元中,将管式炉的出口与排气管道连接,用于排出氮气以保证管内气压正常。

图1 Mist-CVD系统原理图 Figure 1 Schematic diagram of Mist-CVD system

生长条件如下:溶质为乙酰丙酮镓[Ga(C5H8O3)3],溶剂为去离子水(H2O)、双氧水(H2O2)和盐酸(HCl),载气为氮气(N2),生长温度470 °C,生长时间3 h,衬底材料为c面蓝宝石(直径2 in,即5.08 cm),超声波频率为2.4 MHz。镓源溶液由乙酰丙酮镓溶于去离子水中制得。通过将乙酰丙酮镓碾磨成粉末,以及添加盐酸和双氧水来促进其溶解,浓度为0.05 mol/L。将c面蓝宝石基片放在与石英管成45°角的基座上(如图1所示),在470 °C的温度下反应3 h。

2 结果与讨论

2.1 Mist-CVD系统内流动场和温度场仿真

为了了解管式炉内雾流的流动和温度场的变化,在仿真软件中建立了反应器的模型。石英管的长度为1 m,直径72 mm,入口处直径12 mm,基座放置在离入口处0.15 m处,如图2所示。该仿真对Mist-CVD中的传热和流体动力学进行建模。由于整个实验处在大气环境下,因此对于边界条件,在入口处设置雾流速度,出口设置为一个大气压。雾的密度取决于温度。雾的饱和蒸汽压Ps(θ)(单位:Pa)与温度θ(单位:°C)的关系可以描述为式(1)[16]。

图2 COMSOL Multiphysics建立的反应器模型 Figure 2 Model of reactor established by COMSOL Multiphysics

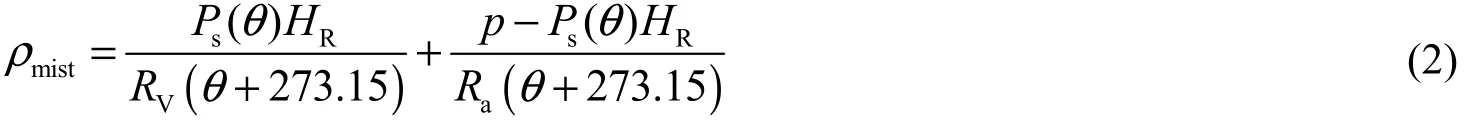

雾的密度ρmist可以描述为干燥空气与水蒸气的密度之和,如式(2)所示。

其中HR是相对湿度,p是总压力,RV= 461.49 J/(kg·K)和Ra= 287.058 J/(kg·K)分别是水蒸气和干燥空气的特定气体常数。雾气的相对湿度假设为60%。

图3 显示了通入雾流速率固定(0.1 m/s)但出口与直位置不同的石英管中雾流的运动情况。无论出口的与直位置如何变化,炉内外温差都会导致雾气发生类似的与直流动情况。当雾气进入石英管时,由于正温度梯度,雾气向下移动到地面。当雾气离开加热炉包围的热区时,它由于负温度梯度而向上移动到管式炉顶端。只有当雾气几乎到达出口时,雾流才发生变化,此时雾流位置随出口位置的变化由上侧变为下侧流出。图4显示了通入雾流速率固定(0.1 m/s)但入口与直位置不同的石英管中雾流的运动情况。可以看出雾流在入口处同样会因为正向温度差的原因向下流动,雾流在炉内的运动情况不会发生改变。基于这些雾流行为,可以确定出口和入口的位置不会对Mist-CVD系统中反应器内部雾流的全局流动造成强烈影响,因此后续选择出入口位置居中进行仿真和实验。

图3 出口分别居于上(a)、中(b)、下(c)位置的反应器内部的雾流运动(通入雾流速率为0.1 m/s) Figure 3 Movement of mist flow inside the reactor when the outlet is in the upper (a), middle (b), and lower (c) positions respectively at an inlet mist flow velocity of 0.1 m/s

图4 入口分别居于上(a)、中(b)、下(c)位置的反应器内部的雾流运动(通入雾流速率为0.1 m/s) Figure 4 Movement of mist flow inside the reactor when the inlet is in the upper (a), middle (b), and lower (c) positions respectively at an inlet mist flow velocity of 0.1 m/s

图5显示了不同通入雾流速率下管式炉内雾气的流动场和温度场。低温红色区域与雾流分布基本重合,说明雾流的运动会造成腔内温度降低。上文已解释过因为正向温度梯度的原因,雾气在入口处会向下移动到管底,并沿着管式炉底部到达基板表面,如图5a所示,但从图5b至图5f可以看出随着通入雾流速率增大,入口处雾气有向上移动的趋势。当通入雾流速率达到0.6 m/s时,雾气在到达基座之前没有机会向下移动,而是直接到达基座顶端,只有一部分雾流与基底相遇,然后回流并产生不利的涡流。

图5 不同通入雾流速率的反应器内部雾流的温度场(上)和流动场(下): (a)0.1 m/s,(b)0.2 m/s,(c)0.3 m/s,(d)0.4 m/s,(e)0.5 m/s,(f)0.6 m/s Figure 5 Temperature field (at the top) and flow field (at the bottom) of mist flow inside the reactor at different mist flow rates: (a) 0.1 m/s, (b) 0.2 m/s, (c) 0.3 m/s, (d) 0.4 m/s, (d) 0.5 m/s, and (f) 0.6 m/s

通入雾流速率为0.1 ~ 0.6 m/s下基板表面雾流速率及温度分布如图6所示。在0.6 m/s的通入速率下,基板上雾流具有回流的趋势(见图5f),顶端一部分雾流向下流动,而底端一部分雾流向上流动,造成雾流在基板的中间位置对冲,雾流速率降低(如图6a所示)。由图6a可知基板表面雾流速率与通入雾流速率成正比关系。当通入雾流速率为0.1 ~ 0.2 m/s时,雾流速率在基板上的峰谷差小于0.015 m/s,基板表面雾流速率趋向稳定。但当通入雾流速率超过0.3 m/s时,雾流速率在基板上的峰谷差大于0.03 m/s,基板表面雾流速率从下往上呈上升趋势。图6b显示了沿基板表面的温度分布,当通入速率为0.6 m/s时基板表面温度过低,不利于α-Ga2O3的形成。通入雾流速率为0.1 ~ 0.5 m/s时,基板表面的温度随着通入速率的增大而降低。当通入雾流速率为0.1 ~ 0.2 m/s时,基板底端与顶端温度差小于30 °C;而当通入速率为0.3 ~ 0.5 m/s时,温度差大于40 °C。因此当通入雾流速率在0.1 ~ 0.2 m/s范围内时,基板表面存在较稳定的雾流动和较小的温度变化。

图6 基材表面雾流速率分布(a)和温度分布(b) Figure 6 Mist flow distribution (a) and temperature distribution (b) on the surface of substrate

2.2 雾流速率对薄膜生长的影响

通过上述仿真模拟可知,通入雾流速率为0.1 ~ 0.2 m/s的情况下有利于Mist-CVD系统在生长α-Ga2O3薄膜时存在一个稳定的环境。在本文的生长条件下选择通入速率在0.1 ~ 0.2 m/s范围内的0.118 m/s、0.177 m/s与范围外的0.251 m/s进行对照实验来研究过高的雾流速率对α-Ga2O3薄膜生长的影响。由图7可知通入速率为0.118、0.177和0.251 m/s下生长3 h得到的样品薄膜厚度分别为337、443和512 nm。随着通入速率的增大,3 h内生长的薄膜厚度增加,因此生长速率在一定范围内与雾流速率呈正相关,但当通入速率为0.251 m/s时,基片生长薄膜的上层出现了翘曲的现象(见图7c中白色箭头所指部位),其SEM表面形貌(如图8所示)也证实这一点。推测原因可能是0.251 m/s的通入雾流速率下薄膜生长过快,薄膜形成过程中内部产生了较大的残余应力。

图7 不同通入雾流速率下生长的样品的SEM断面图像:(a)0.118 m/s、(b)0.177 m/s、(c)0.251 m/s Figure 7 Cross-sectional SEM images of the samples grown at different mist flow rates: (a) 0.118 m/s, (b) 0.177 m/s, and (c) 0.251 m/s

图8 通入雾流速率为0.251 m/s时样品的SEM表面图像 Figure 8 SEM image of the surface of the sample grown at a flow rate of 0.251 m/s

如图9所示,在所有样品中可以清楚地观察到对应于α-Ga2O3(0006)和α-Al2O3(0006)的峰,没有其他异常峰。通入雾气速率为0.118 m/s和0.177 m/s下生长的样品的α-Ga2O3(0006)峰值位置为40.26°,与JCPDS no.06-0503的40.265°角度几乎完全一致。因此,该峰表明生长的α-Ga2O3外延层几乎完全弛豫。另一方面, 通入雾气速率为0.251 m/s的样品的α-Ga2O3(0006)峰值位于40.20°,显示出轻微的偏移。外延生长的样品可能会受到压缩应变的强烈影响,从而引起衍射峰位移,这与上述分析薄膜表面翘曲开裂的原因一致。由于厚度增加,α-Ga2O3(0006)的峰值强度随着生长速率的增大而增加。

图9 外延生长α-Ga2O3样品的XRD谱图 Figure 9 XRD patterns of the epitaxially grown α-Ga2O3 sample

为了估计α-Ga2O3外延生长层的带隙,使用UV-VIS光谱仪测量透射率,并使用直接带隙的吸收公式[即式(3)]进行Tauc拟合。

其中α是吸收系数,hν是入射光子的能量,B是带参数的吸收边,Eg是带隙。(αhν)2作为hν的函数如图9所示,将线性区域中的线段外推到hν= 0即得Ga2O3的带隙。众所周知,刚玉结构(α相)和单斜结构(β相)的Ga2O3的带隙分别为5.3 eV和4.9 eV。图10a和图10b显示通入速率为0.118 m/s和0.177 m/s时生长的样品的带隙与α相的带隙相近。图10c显示通入速率为0.251 m/s时生长的样品的带隙与α-Ga2O3的带隙之间存在一定差异。由上述SEM及XRD表征可知,当通入雾流速率为0.251 m/s时,薄膜内存在强烈的应力,推测其带隙变小的原因可能是应力造成了晶格间与发生变化。此外,带隙稍小也可能是温度较低使得氧空缺的微观结构无序所致[17]。

图10 不同雾流通入速率所得样品的光学带隙 Figure 10 Optical bandgaps of the samples obtained at different mist flow rates

3 结论

在本研究中,α-Ga2O3外延层是通过氮气控制雾流速率的Mist-CVD系统生长的。使用COMSOL Multiphysics进行有限元模拟分析,以了解石英管中雾气的流体运动机制,发现当雾流速率在0.1 ~ 0.2 m/s内时基板上存在稳定流动的雾流和较小的温度差。仿真表明,0.118、0.177和0.251 m/s的通入雾流速率下,直径2 in的c面蓝宝石衬底上都成功生长出α-Ga2O3外延层,且生长速率随着通入雾流速率的增大而有所提高,但当通入雾流速率高于0.2 m/s时,薄膜受强烈的应力影响,出现了表面翘曲开裂、XRD峰位偏移以及带隙变小的现象。较高的雾流速率能够提高生长速率,但不利于生长出较高质量的α-Ga2O3薄膜。将雾流速率控制在0.1 ~ 0.2 m/s有利于提高薄膜生长质量和速率。