球型支座测力系统设计及测力试验分析

2022-04-12顾南荣吴辉琴刘显晖邓年春李伟钊胡强陈俊先田岳松

顾南荣 吴辉琴 刘显晖 邓年春 李伟钊 胡强 陈俊先 田岳松

摘 要:在传统管理模式中,桥梁结构检测一般采用定期检测或发生特殊情况时再进行特殊检测,这种模式存在局限性。为完善桥梁检测系统,研制一种带有测力系统的新型球型支座——测力球型支座,其融合支座监测技术组合成智能支座系统,可实时监测桥梁结构受力状况。该球型支座测力系统通过在球型支座球冠钢衬板上布设传感器的方法,利用ABAQUS有限元软件模拟分析支座在不同荷载下其局部位置的压力值变化规律,并对该球型支座系统进行了测力试验。数值模拟与试验结果表明,该测力球型支座测力精度高、性能稳定和重复性好,可用于桥梁竖向承载力的监测,为测力支座的设计以及桥梁健康监测系统的发展和完善提供参考。

关键词:测力球形支座;支座测力系统;传感器;有限元分析;桥梁监测

中图分类号:U443.362;TP274 DOI:10.16375/j.cnki.cn45-1395/t.2022.02.005

0 引言

近年来,桥梁垮塌的恶性事故时有发生,给人们的生命财产和安全造成巨大的损失和威胁。因此,对桥梁健康状况进行实时监测非常必要[1]。桥梁健康监测系统主要由硬件系统和软件系统组成,硬件系统用于采集桥梁信息数据,是桥梁健康监测系统的主要组成部分,但目前硬件系统采集数据时有偏差,导致监测系统不够完善。硬件系统的研究和发展是完善桥梁健康监测系统的重点[2-3]。

桥梁支座是连接桥梁上下部结构的重要构件,通过监测支座受力状况来分析桥梁结构内力分布状态是一种很好的桥梁健康监测手段[4]。支座测力系统是桥梁健康监测系统中的一种常见的硬件系统,许多学者对支座测力系统有一定的研究和成果,但存在一些不足,导致能够实际应用的支座系统甚少。支座测力系统的研究对完善桥梁健康监测系统具有重要意义,也具有一定的市场前景[5-6]。

关于支座测力系统的研究,铁道部第四勘测设计院与交通部新津筑路机械厂通过在拉压支座球面螺栓光杆周向均匀布置4组共8片应变片的方法组成应变测力系统,研制成球型拉压(测力)支座[7];杜利泽[8]设计了光纤低相干测力传感器,将光纤紧缠绕在支座上,通过感知变形来评估支座竖向承载力;刘志东等[9]采用光纤光栅传感技术在支座上增加光纤光栅测力模块制成测力支座系统;郑晓龙等[10-11]采用溅射薄膜传感器和光纤传感器,通过在支座上支座板与活塞之间用限位装置固定一个环状结构的水平测力元件,以及在活塞与下支座板之间设置一个圆饼状结构的竖向测力元件,研制成支座多向测力系统。

综上所述,目前的支座测力系统主要采用光纤光栅传感系统和应变测力系统,其测量精度较高,且具有较高的灵敏度和测量范围,但也存在一些 不足:

1)电阻应变片的测量精度受温度漂移影响;

2)光纤光栅传感器和解调设备不便于现场调试,并且在测量应变时需要进行温度補偿。

因此,区别于目前支座测力系统的类型,本文采用一种新类型的传感器,通过对球冠钢衬板进行新的结构设计并布设传感器的方法,研制出一种新型的球型支座测力系统,组成测力球型支座,其连接采集系统形成可视化监测网络。结构设计仅对球冠钢衬板作轻微改造,未改变支座整体构造和外观形状,通过顶升更换球冠钢衬板可实现测力球型支座的后期维护和更换。本文还利用有限元软件分析了支座在轴压荷载下的内力变化情况,并通过测力试验证明了其测力可行性,为测力支座的研发和桥梁健康监测系统的发展提供参考。

1 球型支座测力系统结构设计

1.1 传感器选取

传感器的选取主要从量程、精度、重复性、迟滞性、耐压性、耐久性以及传感器体积大小等多方面考虑,选取纽扣式微型压力传感器和FlexiforceA201薄膜压力力敏传感器进行测力球型支座结构设计。

纽扣式微型压力传感器是一种称重传感器,内置有微型电阻应变片,将电阻变化转变为电压输出,通过接收支座局部竖向承载力来反映支座整体轴压受力。FlexiforceA201薄膜压力力敏传感器是超薄型电阻式压力传感器,测力原理是施加在传感器薄膜区域的压力导致膜片产生形变,从而引起电阻值的变化,且压力越大,电阻越低,以此获得压力信息。

1.2 支座测力系统结构设计

测力球型支座所用普通球型支座的支座型号为QZ2.0SX,支座由上支座板、平面聚四氟乙烯滑板、球面聚四氟乙烯滑板、球冠钢衬板和下支座板以及其他组件构成,如图1所示。

球冠钢衬板是球型支座的核心,是球型支座主要承压与转动构件[12]。球型支座测力系统是在普通球型支座基础上,对其球冠钢衬板采用了新的结构设计并布设了传感器。球冠钢衬板改造图如图2所示,共设计了2种开槽方式,布置了4个传感器,开槽方式1和开槽方式2分别用于布置薄膜压力力敏传感器、纽扣式微型压力传感器,其中测点1、测点2分别布置了1#和2#纽扣式微型压力传感器,测点3、测点4分别布置了1#和2#薄膜压力力敏传感器。

传感器封装方式采用浇筑环氧树脂进行填充。将传感器放入球冠钢衬板,开槽测点紧贴槽底,然后浇筑环氧树脂胶水进行填充,放置24 h以上,待环氧树脂完全固化。传感器封装实物图分别如图3所示。

2 测力球型支座轴压试验

轴压试验的目的是为了测试支座在分级轴压荷载作用下,布设在测力球型支座上的2种传感器的线性传感性能和重复性。

2.1 试验条件

试验前将测力球型支座放置于试验室(室内温度:22~28 ℃),停放24 h以上。试验时,温度为26 ℃,湿度为62%,大气压力为95 kPa。

2.2 试验布置

试验的竖向荷载通过500 t四柱压力机施加,将测力支座对中放置于压力机承载台上,在测力支座上放置一个荷重传感器,由荷重传感器来读取测力支座所受的试验荷载值。荷重传感器与支座之间垫置一块厚钢板作为上承载板,压力机施加荷载给荷重传感器再传递给上承载板,上承载板以均布力的方式传递给测力支座,使测力支座均布受压[13]。试验加载实物图见图4。

2.3 试验方法及步骤

试验方法参照《桥梁球型支座》(GB/T 17955—2009 )[14]“附录 A :竖向承载力试验方法”进行,具体试验步骤如下:

预载:将测力球型支座对中放置于压力机承载板上,传感器连接采集仪后,压力机以连续均匀的速度施加2 000 kN荷载,即测力支座的设计荷载值。稳压3 min后匀速卸载至0,停载3 min后再进行第二次预压试验,以相同方式反复进行3次预压试验后开始正式加载。

正式加载:加载方式采用分级加载,以设计荷载值的0.5%(即10 kN)作为初始荷载,并将试验荷载(试验荷载为设计荷载的1.5倍,即3 000 kN)由0开始均匀分为10级进行逐级加载,每级荷载为300 kN,每级荷载稳压2 min后记录每个传感器的测量数据,试验进行3次。

2.4 试验数据及分析

2.4.1 纽扣式微型压力传感器试验数据及分析

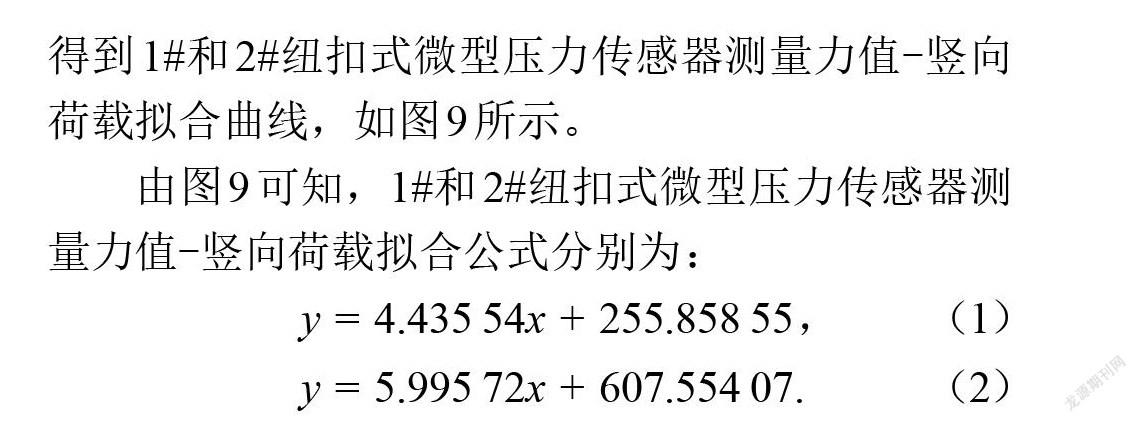

1#、2#纽扣式微型压力传感器通过连接DH-3816N静态应力-应变测试分析系统进行数据采集。3次试验测量数据见表1和图5。

从表1试验数据和图5可以看出,1#和2#纽扣式微型压力传感器的3次试验测量力值的重复性都很好,且线性传感性能优异。1#传感器测量力值随着竖向荷载的施加,在0~300 kN阶段增长较慢;在300~3 000 kN阶段,传感器测量力值与试验荷载力值之间的线性度很好。2#传感器测量力值在0~600 kN阶段增长不明显;从竖向标准荷载施加到600 kN开始,测量力值随荷载的施加呈线性增长。造成这种现象的主要原因是由于支座与压力机上下承载板之间以及支座本身各结构之间存在缝隙,在荷载施加的初始阶段,各结构逐渐被压实的同时也分担了部分荷载,导致传感器测量数据在初始阶段增长不明显;当支座被压实后,传感器测量力值开始呈直线性增长。此外,还能看出1#传感器更早进入线性增长阶段,且测量范围更大,这是由于1#传感器在浇筑环氧树脂固化后经过压实,因此封装密实度更好。

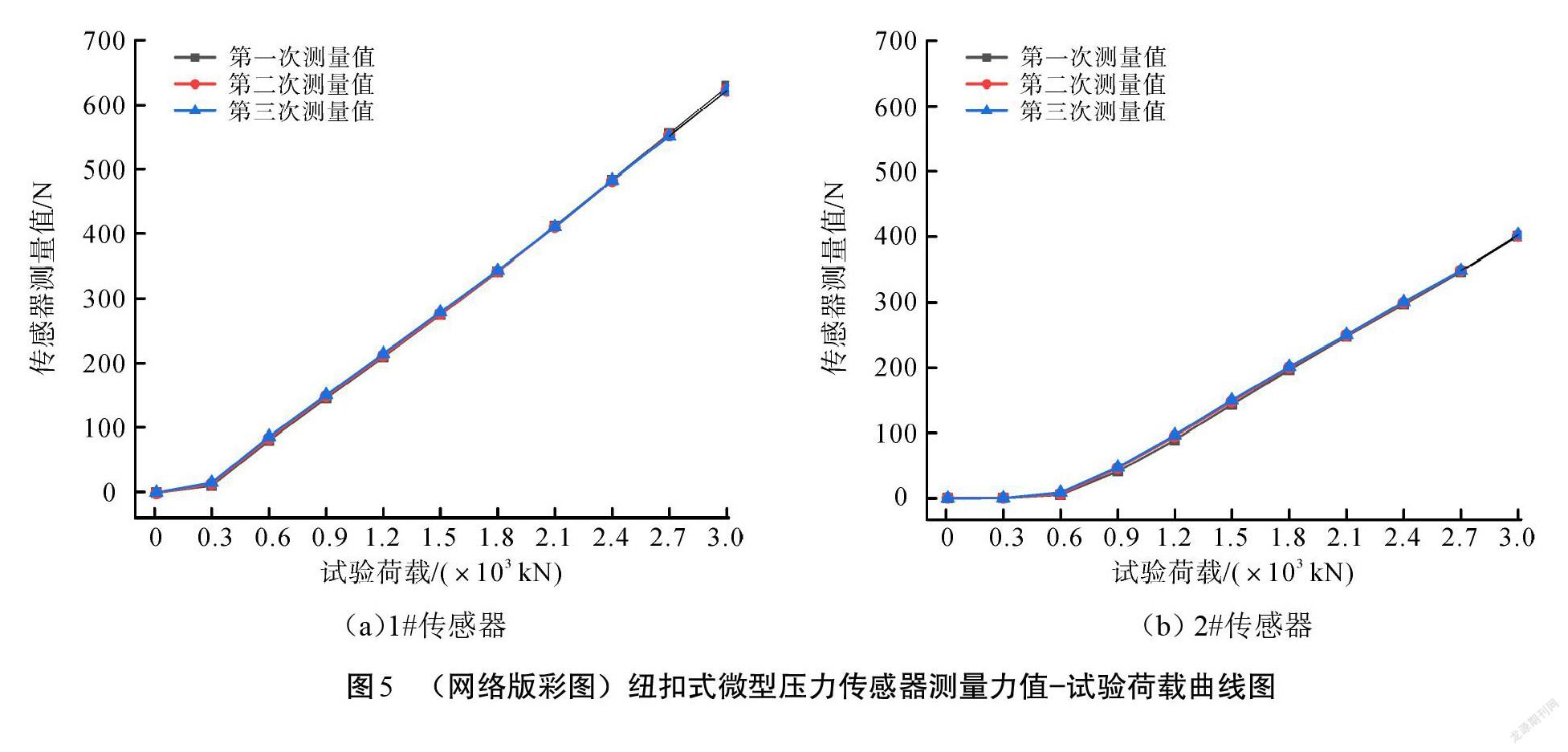

2.4.2 FlexiforceA201薄膜压力力敏传感器试验数据及分析

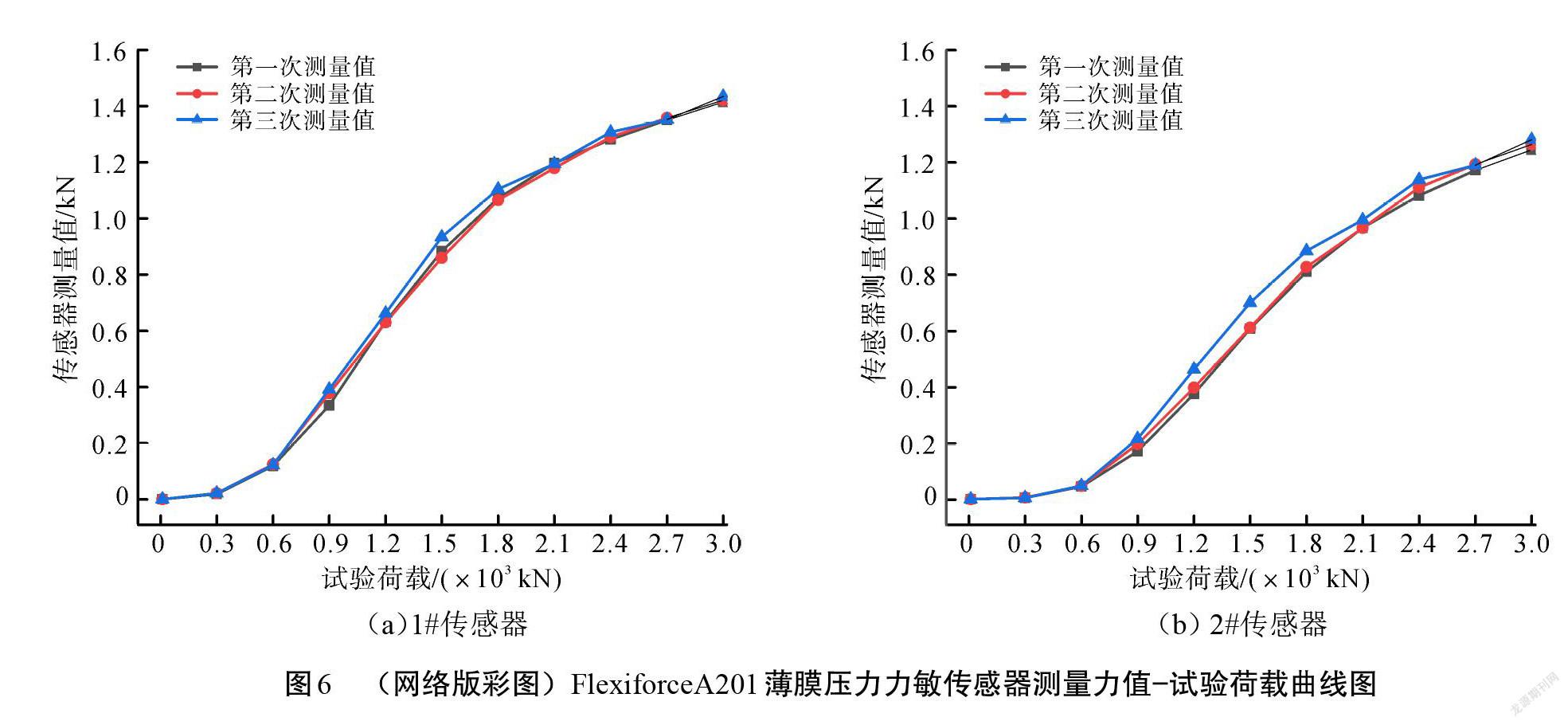

1#和2#FlexiforceA201薄膜压力力敏传感器连接放大器加单片机,通过有线薄膜压力传感器系统进行自动采集,数据采集频率为80 Hz,每级荷载稳压2 min后,记录储存1 s内采集的数据,并求出平均值作为该分级荷载下的测量力值。试验进行3次,测量数据见表2和图6。

从表2和图6可以看出,1#和2#薄膜压力力敏傳感器的3次试验测量力值都呈S型曲线增长。与纽扣式微型压力传感器比较,在重复性、线性度及拟合精度方面都有所不及。由于薄膜压力力敏传感器的厚度很薄,对测量平面的平整度要求极高,需要上下夹具近乎绝对平行,才能稳定、精确地测量压力大小[15]。考虑到传感器封装方式,直接浇筑环氧树脂作为上夹具,其材料在受压时会有微小变形而导致平整度不够,使得传感器感测区域受力不均。因此,该种测力方法还需进一步改善传感器的封装方式。

3 球型支座有限元分析

3.1 有限元模型建立

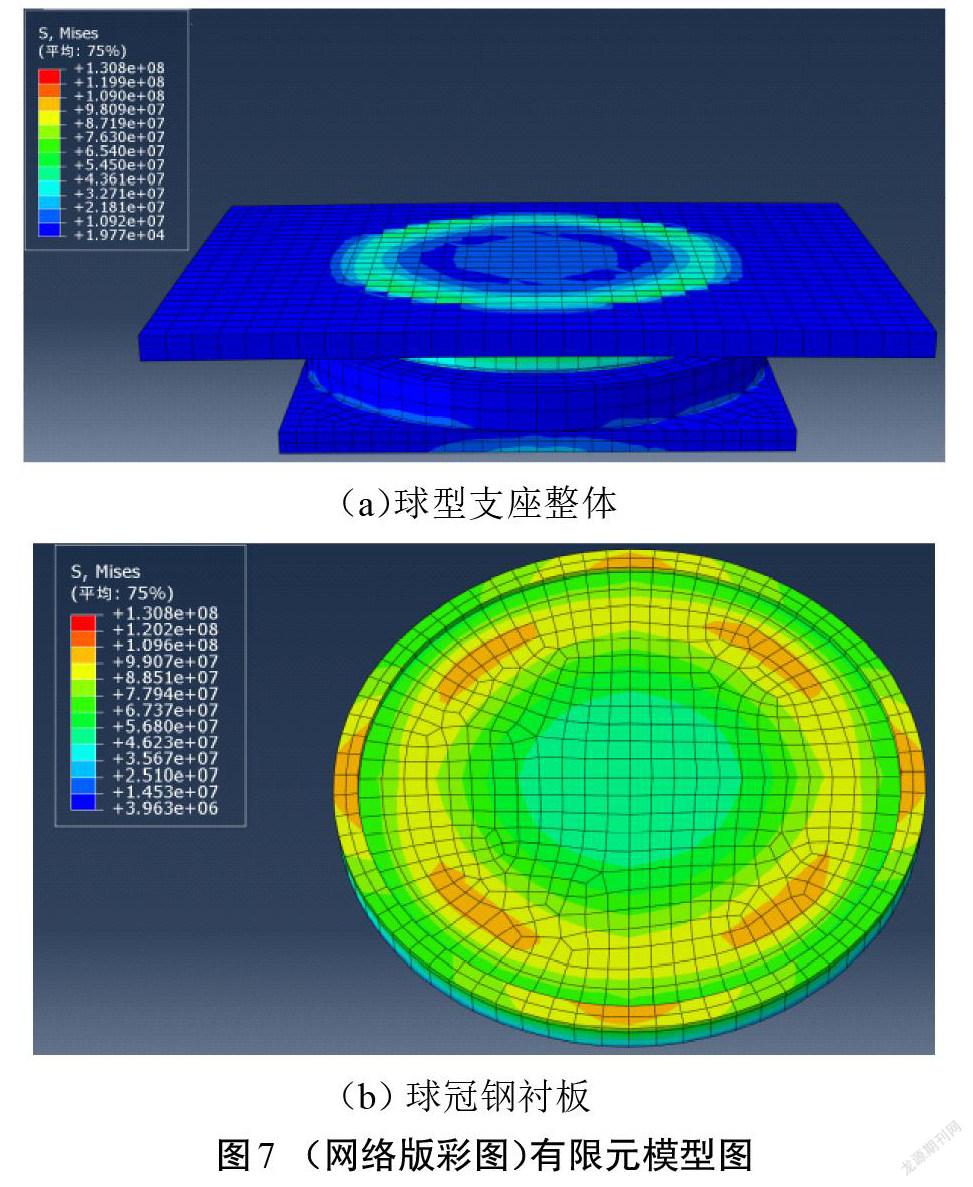

以竖向承载力2 000 kN的球型支座为例,建立ABAQUS有限元数字化模型,支座材料采用Q235钢,材料参数如表3所示。上支座板与平面聚四氟乙烯滑板之间、球面聚四氟乙烯滑板与球冠钢衬板之间均采用接触连接。平面聚四氟乙烯滑板与球冠钢衬板、曲面聚四氟乙烯板与下支座板之间均采用绑定连接。有限元模型如图7所示。

3.2 有限元分析结果

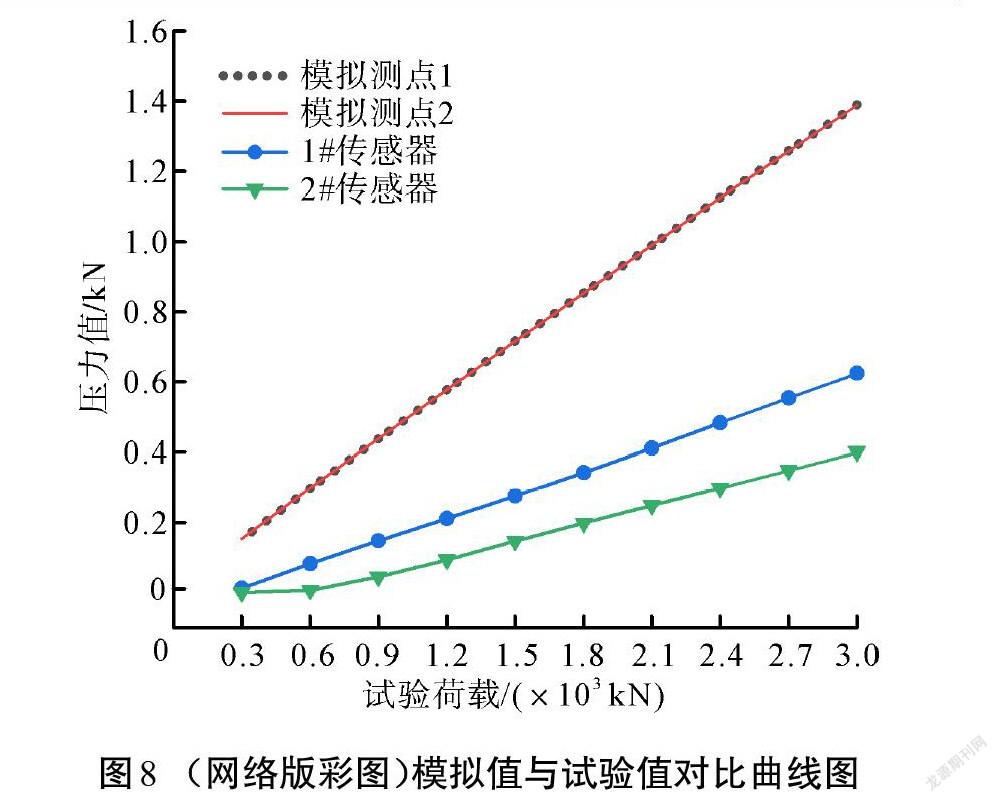

模拟采用分级加载方式,分10级加载至3 000 kN,分析结果提取对应图2中测点1—测点4位置的压强值,测点1、测点2的压强值乘以纽扣式微型压力传感器的感应面积28.26 mm2,测点3、测点4的压强值乘以薄膜压力力敏传感器的感应面积314.00 mm2,得到对应各测点的理论压力值,模拟分析结果见表4。由表4可以看出,各测点的压力值随荷载的增加都呈直线性增长,因此,纽扣式微型压力传感器的测量值增长趋势更符合理论值。有限元分析结果与1#和2#纽扣式微型压力传感器的3次试验数据平均值对比见图8。

通过数值模拟结果与试验值对比分析可以看出,试验所得监测数据与模拟分析值在不同荷载下的变化趋势一致,只是由于封装工艺影响以及实际试验中支座各部分构件并非理想均值材料,构件之间被压实过程中分担了部分荷载,导致试验数据均比有限元数值模拟结果低。总的来说,试验值增长趋势较理想、离散性小,表明该测力支座的测量数据符合支座内力分布规律,通过拟合重新标定传感器能有效监测桥梁竖向承载力。

4 测力试验

通过对本文所设计的2种测力传感器测量数据进行比较分析,选取测力效果较好的测力传感器——纽扣式微型压力传感器,作为最终的测力系统设计,组合成测力球型支座并进行测力试验。

以表1的试验结果对1#和2#纽扣式微型压力传感器测量数据进行线性拟合。由于在初始加载时支座与上下承载板之间以及支座本身各结构之间在紧密压实过程中分担了部分竖向荷载,导致传感器测量力值在初始加载阶段增长不明显,因此,初始加载阶段传感器的测力误差较大。考虑到实际工程中支座因承受桥梁上部结构的自重而带有一定的初始荷载,为了使拟合精度更高,以600 kN作为初始荷载取3次试验的平均值进行线性拟合,通过分析得到1#和2#纽扣式微型压力传感器测量力值-竖向荷载拟合曲线,如图9所示。

由图9可知,1#和2#纽扣式微型压力传感器测量力值-竖向荷载拟合公式分别为:

[y=4.435 54x+255.858 55], (1)

[y=5.995 72x+607.554 07]. (2)

用拟合公式分别重新标定1#和2#传感器后进行支座测力试验,测试结果见表5。

从测力试验结果可以看出,1#纽扣式微型压力传感器最大误差为-0.94%FS(full scale,FS),最小误差为-0.16%FS;而2#纽扣式微型压力传感器最大误差为1.54%FS,最小误差为0.01%FS。总体来看,该设计的测力球型支座测量误差较小,测量精度高,且每级荷载的误差较为穩定,能较为精准地测量竖向承载力,满足部分工程的测量要求。

5 结论

本文主要介绍了测力球型支座的设计方法和测量性能,分析了误差原因,并得出以下结论:

1)测力支座的测量精度受传感器的封装工艺影响较大,采用FlexiforceA201传感器测量需要极其平整的测量平面,采用纽扣式微型压力传感器测量时,封装密度越大,测量精度越好。

2)通过有限元模拟结果与轴压试验结果来看,采用纽扣式微型压力传感器进行设计的测力球型支座测量效果更好。其测量力值随试验荷载的线性增大呈线性变化,与数值分析结果的增值趋势相近,且3次试验的变化曲线重合度高、离散性小,表明其测量性能稳定、测量效果较为优异。

3)通过测力试验结果分析,本文所设计的测力球型支座测量精度较高、重复性好、性能稳定。1#和2#纽扣式微型压力传感器最大误差仅分别为 -0.94%FS和1.54%FS,测量误差较小,能很好地用于桥梁竖向承载力的监测,满足部分桥梁监测系统的使用要求,具有很好的市场应用前景。该测力球型支座的测力系统设计方法为测力支座的研发和推广提供一定的参考依据,对智能支座系统和桥梁健康监测系统的发展和完善提供一定参考。

参考文献

[1] 左云,陈明宪,赵跃宇.桥梁健康监测及传感器的优化布置[J].公路,2004(4):90-94.

[2] 邢绍红,王红亚.桥梁健康监测研究发展现状[J].黑龙江科技信息,2007(19):233.

[3] 胡凯.桥梁健康监测系统的现状及发展方向[J].黑龙江交通科技,2020,43(5):86-87.

[4] 孙悟颉. 高精度实时桥梁支座健康监测系统的设计与实现[D].济南:山东大学,2019.

[5] 魏新良,王震洪.桥梁健康监测技术发展现状及趋势分析[J].铁道工程学报,2008(9):44-47.

[6] 王晓琳,李东平,朱明,等.FAST主动反射面健康监测系统设计与应用研究[J].广西科技大学学报,2018,29(4):84-91,98.

[7] 冯东瀛,冯克敏,高征. 球型拉压测力支座研究设计[C]//第八届全国结构工程学术会议.第八届全国结构工程学术会议论文集,1999:244-249.

[8] 杜利泽. 基于光纤低相干传感技术的球型支座测力研究[D].大连:大连理工大学,2018.

[9] 刘志东,熊高波,汤明.一种新型测力球型支座的性能研究[J].建筑技术开发, 2019,46(13):96-97.

[10] 郑晓龙,薛鹏,樊启武,等.多向测力球型钢支座力学性能分析及参数选取[J].铁道建筑,2015(8):16-19.

[11] 郑晓龙,陈列,颜永逸,等.桥梁测力支座监测系统设计与工程应用[J].高速铁路技术,2021,12(1):50-53.

[12] 庄军生. 桥梁支座[M].4版.北京:中国铁道出版社,2015.

[13] 胡强,杨唤威,吴辉琴,等.钢管自密实轻骨料混凝土柱轴压性能试验研究[J].广西科技大学学报,2020,31(4):49-61,103.

[14] 中华人民共和国交通运输部公路司.桥梁球型支座:GB/T 17955—2009[S].北京:中国标准出版社,2009.

[15] 刘强. 桥梁智能支座受力监测系统研究与设计[D].济南:山东大学,2016.

Design of force-measuring system of spherical bearing and analysis of force measuring test

GU Nanrong1, WU Huiqin1, LIU Xianhui1, DENG Nianchun*2, LI Weizhao1, HU Qiang1,

CHEN Junxian1, TIAN Yuesong1

(1.School of Civil Engineering and Architecture, Guangxi University of Science and Technology, Liuzhou 545006, China; 2. School of Civil Engineering and Architecture, Guangxi University, Nanning 530004, China )

Abstract: In the traditional management of the bridge structure, regular inspections of the bridge structure are conducted in most cases or special inspections are done when special circumstances occur. In view of the deficiencies of the management, we developed an intelligent force-measuring spherical bearing with monitoring system to monitor the stress status of the bridge structure in real time by placing sensors on the spherical backing plate of spherical bearing. Then the ABAQUS finite element software was used to simulate and analyze the pressure variation rule of local positions of the bearing under different loads, and a force measuring test was carried out. Numerical simulation and test results show that the new force-measuring spherical bearing has high force measurement accuracy, stable performance and good repeatability, thus can be used to monitor the vertical bearing capacity of bridges. The design may provide reference for the design of force-measuring bearing and the development of bridge health monitoring system.

Key words: force-mensuring spherical bearing; force-measuring system of bearing; sensor; finite element analysis; bridge monitoring

(責任编辑:罗小芬)