Mn含量对NdFeB磁体表面Al基防护涂层性能影响的研究*

2022-04-11刘树峰温永清刘小鱼

李 慧,鲁 飞,刘树峰,张 帅,温永清,刘小鱼

(1. 包头稀土研究院 白云鄂博稀土资源研究与综合利用国家重点实验室,内蒙古 包头 014030;2. 稀土冶金及功能材料国家工程研究中心,内蒙古 包头 014030)

0 引 言

近年来烧结NdFeB永磁材料应用范围和市场需求持续扩大[1-2],产品磁性能不断提升,但磁体表面防护处理的研究和新技术推广工作一直制约着行业的发展。国内外已对NdFeB永磁材料腐蚀机理和防护技术作了大量研究,目前常见的磁体表面防护涂层制造材料包括Zn[3]、Ni[4-5]、NiCuNi[6]和Al[7-8]等几类,其中Al涂层易钝化,价格低廉,备受世人青睐[9-12]。但需要指出的是Al涂层硬度极低,易划伤。相关研究[13-15]已证实,Al涂层中添加Mn元素一方面可以有效增大Al的自钝化能力,改善钝化层的结构,提高了涂层的耐腐蚀性能;另一方面Mn元素固溶到Al合金基体中,可以产生固溶强化,能够有效提高防护涂层硬度,保证防护涂层的抗划伤性。Frankel等[16]研究表明在溅射Al涂层中引入Mn元素可以增大击穿电位(或点蚀电位),从而提高涂层的耐腐蚀性能。Mraied等[17]采用磁控溅射制备Al-Mn薄膜,结果表明,较高的Mn含量(20.5%(原子分数))使铝的硬度与弹性模量的比值提高,同时也增加了Al的抗摩擦腐蚀性能。Ding等[18]在烧结钕铁硼永磁体上电镀Al-Mn涂层,发现Mn元素的加入提高了涂层的硬度和耐蚀性,经过30次热冲击试验后,Al-Mn涂层仍具有良好的附着力。但现有Al-Mn涂层大多采用电镀或磁控溅射方法制备,两类方法在推广应用方面存在以下几个方面问题:(1)是电镀工艺的镀液渗透会造成磁性能下降进而降低产品成品率,另外镀液排放会造成极大的环境污染;(2)是Al-Mn合金脆性大,磁控溅射源靶材成型、加工困难,制作成本偏高,同时真空镀膜成膜速率不高,难以实现高质量防护涂层的快速制备。因此,开发无污染、高耐蚀、高硬度、低成本、高效率的NdFeB防护涂层技术和工艺并将其应用于工业生产是NdFeB行业的一个重要而急迫的任务。

对比而言,喷涂法属于干法施镀,可以满足防护涂层绿色、快速、低成本制备要求,近年来在磁体表面防护领域受到广泛关注。Ma等[19]采用冷喷涂方法在NdFeB磁体表面制备Al涂层,经3.5%(质量分数)NaCl熔液浸泡360 h后,涂层表面形成致密Al2O3膜层对磁体起到防护作用。Ma等[20]采用爆炸喷涂工艺在NdFeB表面制备了16 μm的Al涂层,中性盐雾腐蚀200 h后,表面未见明显锈斑。解伟等[21]通过等离子喷涂方式在NdFeB表面形成EMAA树脂涂层,涂层结合力达23 MPa,中性盐雾腐蚀时间为300 h。然而目前关于喷涂法制备Al-Mn防护涂层的研究鲜有报道。

本文采用等离子喷涂工艺在烧结NdFeB磁体表面制备不同Mn含量的Al基涂层,研究Mn元素添加对喷涂防护涂层表面状态,硬度,耐腐蚀性能的影响,以期为高强耐蚀Al-Mn防护涂层的绿色、快速、低成本制备提供借鉴。

1 实 验

1.1 待喷涂基体准备

将未充磁的烧结NdFeB磁体加工成尺寸为20 mm×30 mm×4 mm的小片,并对NdFeB基体进行整形、喷砂处理去除基体表面油污、锈蚀、氧化皮等附着物,粗化基体表面;同时对喷砂后基体进行超声清洗,清洁基体表面,确保基体粗化度和清洁度满足喷涂要求,以提高基体与涂层的结合力。

1.2 涂层制备

选用不同Mn含量的Al1-xMnx(x=0、2%、5%、10%、15%、20%、25%、30%(质量分数))合金气雾化类球形粉末为喷涂粉料,粉末粒度30~50 μm。涂前将喷枪置于机械臂上,调整合适的喷涂距离,分别以Ar气和H2气作为主气和辅气,通过调整Ar气和H2气流量控制喷涂电流和喷涂电压。采用等离子喷涂工艺,在清洁后NdFeB基体表面喷涂不同Mn含量的Al-Mn系列防护涂层,喷涂循环次数控制在40次,获得的涂层厚度约为60 μm,分别标记为M0、M2、M5、M10、M15、M20、M25、M30,喷涂工艺参数详见表1。

表1 喷涂工艺参数Table 1 Spraying process parameters

1.3 涂层表征

应用扫描电子显微镜观测涂层表面堆积状态。根据GB/T 34491-2017 《烧结钕铁硼表面镀层》,利用电化学工作站对NdFeB基体和Al基涂层体系进行动电位极化测试。采用传统三电极体系,其中涂层为工作电极,有效测试面积为10 mm×10 mm,参比电极为饱和甘汞电极(SCE),对电极为铂片。腐蚀介质为3.5%(质量分数)NaCl溶液,测试温度(25±3)℃,扫描速度为1 mV/s。利用塔菲尔(Tafel)外推法对所测试的极化曲线进行拟合,确定自腐蚀电位(Ecorr)和自腐蚀电流密度(icorr)等腐蚀参数。中性盐雾腐蚀试验(NSS)参考GB/T 34491—2017规定,采用YWX-750型中性盐雾喷雾试验箱,测试条件为:连续喷雾,(35±2)℃、5%±1%(质量分数)NaCl溶液,收集的盐雾沉降溶液pH在6.5~7.2之间,试样表面在盐雾箱中放置的倾斜角度为45°±5°。采用显微硬度仪测定涂层硬度,加载力100gf,加载时间10 s。采用多功能材料表面性能测试仪对Al-Mn喷涂防护层的结合力进行测试,线性划痕速度10 mm/min,加载速度100 N/min,测试负载0~80 N,划痕长度8 mm。

2 结果与讨论

2.1 涂层物相分析

图1为不同Mn含量的Al1-xMnx涂层的XRD图谱。从图中可以看出,随着Mn含量的增加,Al-Mn金属间化合物相逐渐增多。Mn含量低于5%(质量分数),涂层主相成分为Al。Mn含量增加到10%(质量分数)时,涂层出现Al6Mn衍射峰,继续增加Mn含量到20%(质量分数)时,Al10Mn3衍射峰出现,涂层由主相Al、部分Al6Mn和Al10Mn3相混合组成。Mn含量进一步增加至30%(质量分数)时,Al相明显减少,主相成分转变为Al10Mn3相。

2.2 涂层表面形貌

图2所示为不同Mn含量的Al基涂层表面显微结构。涂层表面SEM显示熔融粒子变形量合适,扁平化冷凝粒子铺展充分,堆积状态良好。从图中可以看出,含Mn元素的涂层表面致密度和平整度明显优于M0涂层。这可能是由于Al-Mn喷涂粒子密度高,质量大,熔融粒子动量大,喷射到磁体表面时变形量大,扁平化程度高。进一步当Mn含量增加至25%(质量分数)以上时,可观察到涂层表面出现裂纹(如图3所示),这可能与高锰含量喷涂涂层中出现较多Al-Mn金属间化合物相有关。这些Al-Mn金属间化合物相属脆性相组织,熔融粒子扁平化冷凝过程中出现大量Al-Mn化合物脆性组织导致涂层开裂。

图2 不同Mn含量的Al基涂层表面显微结构Fig 2 Surface microstructure of Al-based coatings with different Mn content

图3 Mn含量为25%、30%(质量分数)的Al基涂层表面裂纹缺陷Fig 3 Surface cracks in Al-based coatings (w(Mn)=25 wt% and 30 wt%)

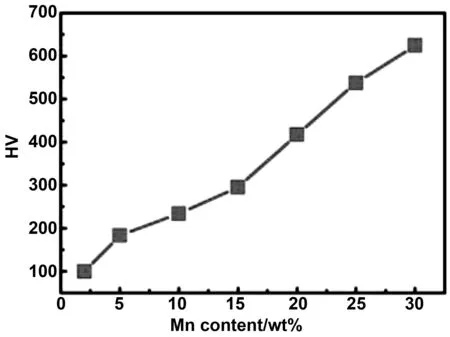

2.3 涂层硬度

图4所示为涂层硬度值随Mn含量变化曲线。可见随着Mn含量的增加涂层硬度逐步提升,当Mn含量增加至30%(质量分数),涂层硬度达620Hv。涂层硬度的增加与Mn含量增加,Al-Mn金属间化合物相逐渐增多,主相成分由Al相过渡至Al10Mn3化合物相有关。

图5所示为Al-Mn涂层硬度测试压痕图像。随着Mn含量的增加,压痕面积逐渐减少。当Mn含量<15%(质量分数)时,由于硬度偏低,压痕向内凹陷。Mn20压痕轮廓清晰,边界齐整。Mn含量继续增加至25%(质量分数)以上时,可观察到压痕周围出现无规则裂纹,表明Al-Mn金属间化合物相属脆硬相组织,这与SEM分析结果相吻合。

图4 不同Mn含量Al-Mn喷涂防护层硬度曲线Fig 4 Hardness curves of Al-Mn spray coating with different Mn content

图5 不同Mn含量Al-Mn喷涂防护层压痕图像Fig 5 Indentation images of Al-Mn coatings different Mn content

2.4 涂层耐蚀性能

2.4.1 电化学极化性能

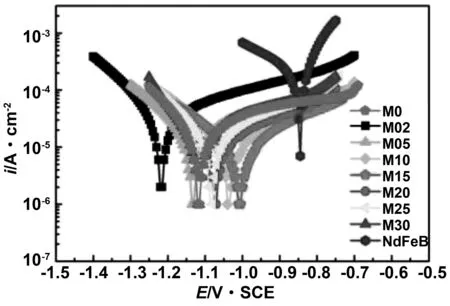

图6为不同Mn含量Al-Mn涂层和NdFeB基体的动电位极化曲线。喷涂Al-Mn后AlMn/NdFeB的阳极极化曲线在活性溶解反应存在明显钝化区。其中M2的阳极钝化区最长。表明喷涂Al-Mn后,能够有效缓减NdFeB基体的腐蚀速率。

表2列出了利用Tafel外推法拟合确定的电化学腐蚀参数。可以看出随着Mn含量的增加,Al-Mn涂层自腐蚀电位和自腐蚀电流密度先减少后增加。其中M15的自腐蚀电位最低(-1.007 V/SCE),自腐蚀电流密度最小(2.28×10-6A/cm2)。自腐蚀电位越低,腐蚀倾向性越低,越难腐蚀,而腐蚀电流密度越小,腐蚀速率越低。表明相对而言M15的耐腐蚀能力最强。

然而需要指出的是,M15的硬度相对偏低(300 HV),难以保证磁体在特殊环境下的抗划伤能力,为此本文选用与M15具有相近腐蚀能力的M20(Ecorr=-1.074 V/SCE,icorr=2.65×10-6A/cm2)进行后续盐雾腐蚀实验。

图6 不同Mn含量Al-Mn涂层动电位极化曲线Fig 6 Potentiodynamic polarization curves of Al-Mn coatings with different Mn content

表2 不同Mn含量Al-Mn涂层在3.5%(质量分数)NaCl溶液中的电化学腐蚀参数

2.4.2 中性盐雾腐蚀性能

M20涂层不同时间盐雾腐蚀照片如图7所示。从图中可以看出,当腐蚀时间为24 h时,涂层表面局部区域变黄,进一步延长腐蚀时间至48 h,涂层表面黄色区域逐步向灰白色转变。腐蚀时间为72 h时,涂层表面全部转变为灰白色。直到腐蚀时间延长至304 h,表面才出现黑色点蚀,涂层耐盐雾腐蚀达到300 h以上。AlMn涂层表面颜色的转变规律可能是由于在Cl-环境中,涂层表面易诱发点蚀,随着腐蚀继续,涂层表面腐蚀形态由局部腐蚀转变为全面腐蚀,表面被生成的氧化膜覆盖。涂层表面黄色区域的出现可能是由于腐蚀生成的氧化膜对光线的折射所致,随着腐蚀时间的延长,涂层氧化程度加深,氧化膜厚度增加,表面失去光泽,呈现灰白色。这与AlMn防锈铝合金LF21M的中性盐雾腐蚀结果一致[22]。

图7 M20喷涂防护层中性盐雾腐蚀照片Fig 7 Neutral salt spray corrosion photos of M20 coatings

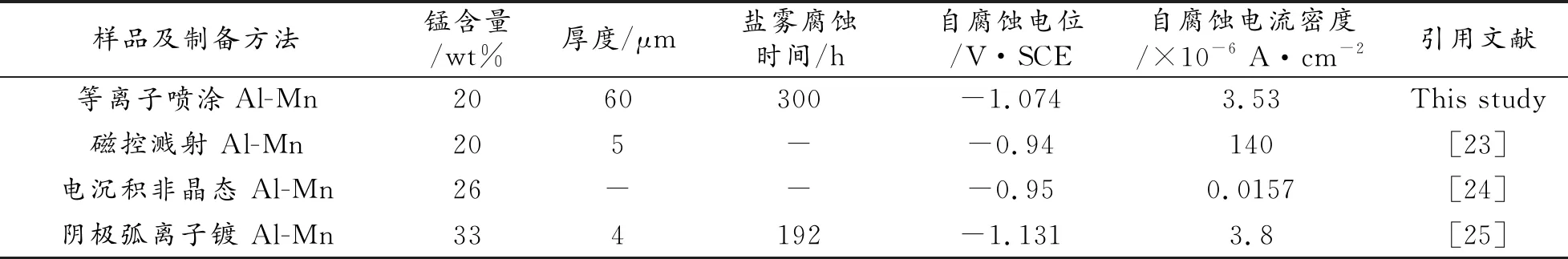

表3给出了不同工艺制备的Al-Mn涂层腐蚀性能对比结果。可见磁控溅射Al-Mn涂层的自腐蚀电流密度最高,相比喷涂防护层高两个数量级,可能与磁控溅射制备的涂层具有柱状晶结构,柱状晶间隙为腐蚀介质向基体内部扩散提供快速通道有关。而采用电镀制备的Al-Mn涂层自腐蚀电流密度相对喷涂防护层低两个数量级,主要是由于电镀制备的Al-Mn涂层为非晶态组织。喷涂防护层的自腐蚀电流密度与阴极弧离子镀相当,但涂层耐盐雾腐蚀时间明显高于阴极弧离子镀,可能与涂层厚度较高有关。

表3 不同工艺制备AlMn/NdFeB耐腐蚀性能对比Table 3 Comparison of corrosion resistance of AlMn/NdFeB prepared by different processes

2.5 涂层结合力

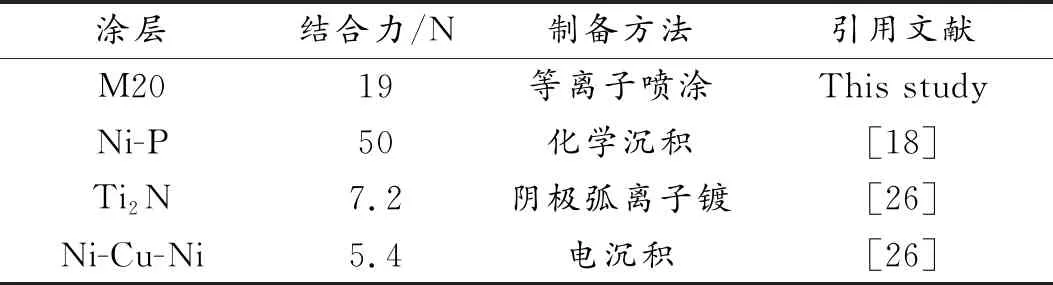

图8所示为采用划痕法测试的M20喷涂防护层的结合力。可见涂层结合力>19 N。表4给出了不同工艺制备钕铁硼防护涂层结合力对比结果。从表中可以看出,化学镀Ni-P涂层的结合力约为50 N,而阴极弧物理气相沉积制备的Ti2N和电镀Ni-Cu-Ni涂层的结合力在10 N以下。表明相对于电镀和阴极弧物理气相沉积而言,AlMn喷涂防护层具有较好的附着力。

图8 M20喷涂防护层结合力测试结果Fig 8 M20 spraying protective coating adhesion test result

表4 不同工艺制备钕铁硼防护涂层结合力对比

3 结 论

(1)采用等离子喷涂技术在NdFeB磁体表面成功制备了系列AlMn涂层。

(2)随着Mn含量的增加,涂层中Al-Mn金属间化合物相逐渐增多,主相成分逐步由Al相过渡至Al10Mn3相,导致涂层硬度逐步提高。

(3)Mn含量为20%(质量分数)的Al-Mn喷涂防护层为最佳防护涂层,涂层硬度值为400 HV以上,结合力>19 N,耐盐雾腐蚀时间达300 h。因此,该体系材料可用于磁体表面高强耐蚀防护涂层。