选区激光熔化支撑结构添加有限元仿真分析

2022-04-09宋德华吉康吴丙哲白倩

宋德华 吉康 吴丙哲 白倩

摘要:选区激光熔化在成形过程中由于快速熔化和凝固产生的热应力及固态相变效应等导致的热变形甚至开裂对零件性能影响巨大。通过对典型零件支撑添加来减少零件变形对选区激光熔化技术的发展具有重要意义。以螺旋桨构件为典型零件,建立了选区激光熔化过程有限元模型,预测了零件成形过程中的残余应力和变形;根据仿真计算结果确定易变形区域,研究了锥状支撑对典型零件变形的影响,通过“仿真计算一支撑添加一再次仿真计算”的方式确定了零件选区激光熔化支撑添加合理性,有限元结果表明:合理添加锥状支撑将螺旋桨倾斜度最大叶片变形有效地降低71.4%;并通过SLM实验验证了有限元仿真结果。

关键词:选区激光熔化;有限元分析;残余应力;支撑结构添加

中图分类号:TN24

文献标志码:A

文章编号:1009-9492f 2022)02-0063-03

0 引言

选区激光熔化技术( Selective Laser Melting,SLM)作为增材制造技术中的重要分支[1],较激光近净成形技术而言,具有高性能和复杂零件成形的优势[2]。然而,SLM过程中金属粉末快速熔化与凝固会产生热应力,导致零件的翘曲等变形,阻碍了SLM工艺的进一步应用。而SLM制造复杂零件时,变形等缺陷[3]常产生于具有如悬垂、薄壁[4-5]和具有特殊几何特征处,需要在零件局部区域添加支撑结构作为辅助手段,从而保证成形过程顺利进行,避免因零件变形而造成卡刀从而导致零件成形失败。支撑结构在SLM过程中有重要作用,通常采用点状支撑、网状支撑等[6],可衔接成形区域和未成形区域,起到强化过渡作用[13],保证成形件的受力平衡,防止成形件孤立区域由于自身重力而坍塌。因此,添加复杂零件的支撑结构对保证零件的使用性能具有重要作用。曹冉冉等人[7]提出曲面倾斜角α决定是否添加支撑结构,同时提出几个相关结构参数用来计算倾斜角度。Wang[8]等人通过研究扫描速度、倾斜角度等因素来提高悬垂结构表面质量,研究发现:扫描速度与倾斜角度越小,悬垂结构表面越易翘曲,且随激光功率增加而翘曲程度增大。华南理工大学卢建斌[9]利用SLM技术成形了激光熔覆喷嘴,利用支撑的方式解决了悬垂结构的易变形问题。

SLM过程中,热应力的分布及大小取决于零件几何形状[10】、材料特性(如热膨胀系数、弹性模量、屈服强度等)[11]、扫描策略[12]以及粉末層厚度[13]。金属粉末在激光加热的作用下,会迅速熔化光斑内的粉末层,使凝固相发生热膨胀。当激光光斑移动加热时,已加热熔化的区域开始冷却和收缩。同时,这种收缩受到金属材料自身的约束,在已熔化区域内产生拉伸残余应力。大多数已加热熔化粉末与周围的粉末将经历一个二次熔化和二次凝固的循环。该循环逐层沉积时,压应力持续积累与零件内部,逐渐压应力与表面的拉应力会达到新的平衡状态。

因此,本文以螺旋桨构件为典型零件,建立了选区激光熔化过程有限元模型,预测了零件成形过程中的残余应力和变形。基于螺旋桨原始有限元模型仿真结果,对螺旋桨构件进行支撑结构添加以减小变形,并通过SLM试验验证有限元仿真结果。

1 SLM实验

本文中SLM成形实验采用流动性较好的马氏体不锈钢粉末( lCr12Ni3M02C02VN、6511),通过激光粒度仪Malvern Mastersizer 2000、超高分辨率场发射扫描电子显微镜JSM-7900F获得马氏体不锈钢粉末的粒径分布与微观形貌,如图1所示。粉末粒径大小主要集中在10-100 μm之间,平均粒径为35μm。6511化学成分如表1所示。SLM成形实验中采用“岛状”激光扫描策略,如图2所示;在SLM成形过程中该激光扫描策略可有助于减小零件的残余应力与变形[14],相邻两层之间的扫描角度为90。,为避免SLM成形过程中零件被氧化,保证成形过程中的氧含量低于1.0%

本工作中所使用的实验仪器为日本沙迪克公司的增减复合制造机床Sodick OPM250L,如图3所示。SLM成形过程中,需要持续地向成形腔内充入惰性气体,以防止烧结过程中试样被氧化。增材过程采用651 1粉末成形螺旋桨构件,6511粉末的SLM基础成形实验工艺参数如表2所示。

2 典型零件SLM有限元模型建立

本论文以螺旋桨构件为典型零件,螺旋桨的叶片分别为0°、9°、22°、36°四个不同的倾斜角度,分析倾斜角度对零件变形的影响。螺旋桨三维模型如图4所示。采用有限元软件MSC. Marc/mentat,以四面体网格划分螺旋桨构件来建立螺旋桨宏观尺度有限元模型,四面体网格尺寸为Imm(高)X0.5 mm(宽)X0.5 mm。实验前设置粉末与基板的初始温度为25。,且螺旋桨与基板均为6511马氏体不锈钢材料制成。

该有限元模型的温度场热传导基本方程如式(1)所示[15]:

式中:参数T和t分别为温度和时间;p、k和c分别代表密度、热导率和比热;Qv为体积热源。

粉末的热导率影响了成形过程中从熔池到粉末床再

6511马氏体不锈钢在降温凝固过程中会发生马氏体相变,而该固态相变会显著影响成形零件的应力状态。因此,本文基于文献[17]中的6511马氏体不锈钢相变模型,在SLM有限元模型中考虑了固态相变中的材料属性转变、相变体积效应以及相变诱导塑性等的影响,实现SLM成形复杂零件的残余应力和变形预测。

3 支撑结构添加

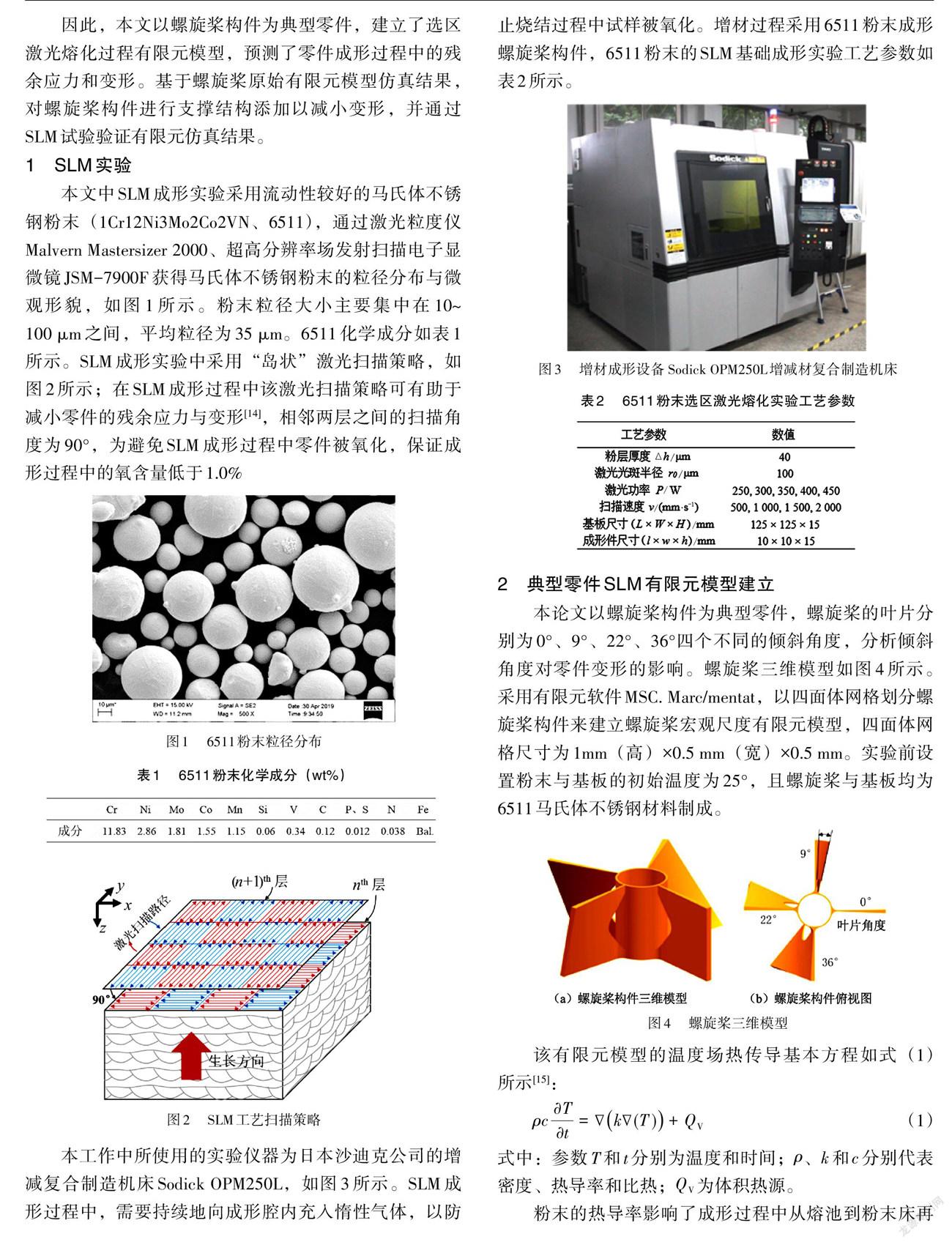

螺旋桨典型零件的支撑结构添加是基于对无支撑添加的螺旋桨的有限元计算结果,仿真结果如图5所示,根据有限元仿真云图判断在SLM成形过程中易变形危险区域,原始模型中变形最大的区域在倾斜角度为36。的叶片上,即圆圈B处,变形幅值为0.21 mm;叶片随倾斜角度增大而变形程度增加,是因为倾斜角度越大的叶片,悬垂结构特征越明显,悬垂结构不利于SLM成形过程中的热量传递,热量累积在叶片区域从而导致较大的变形。

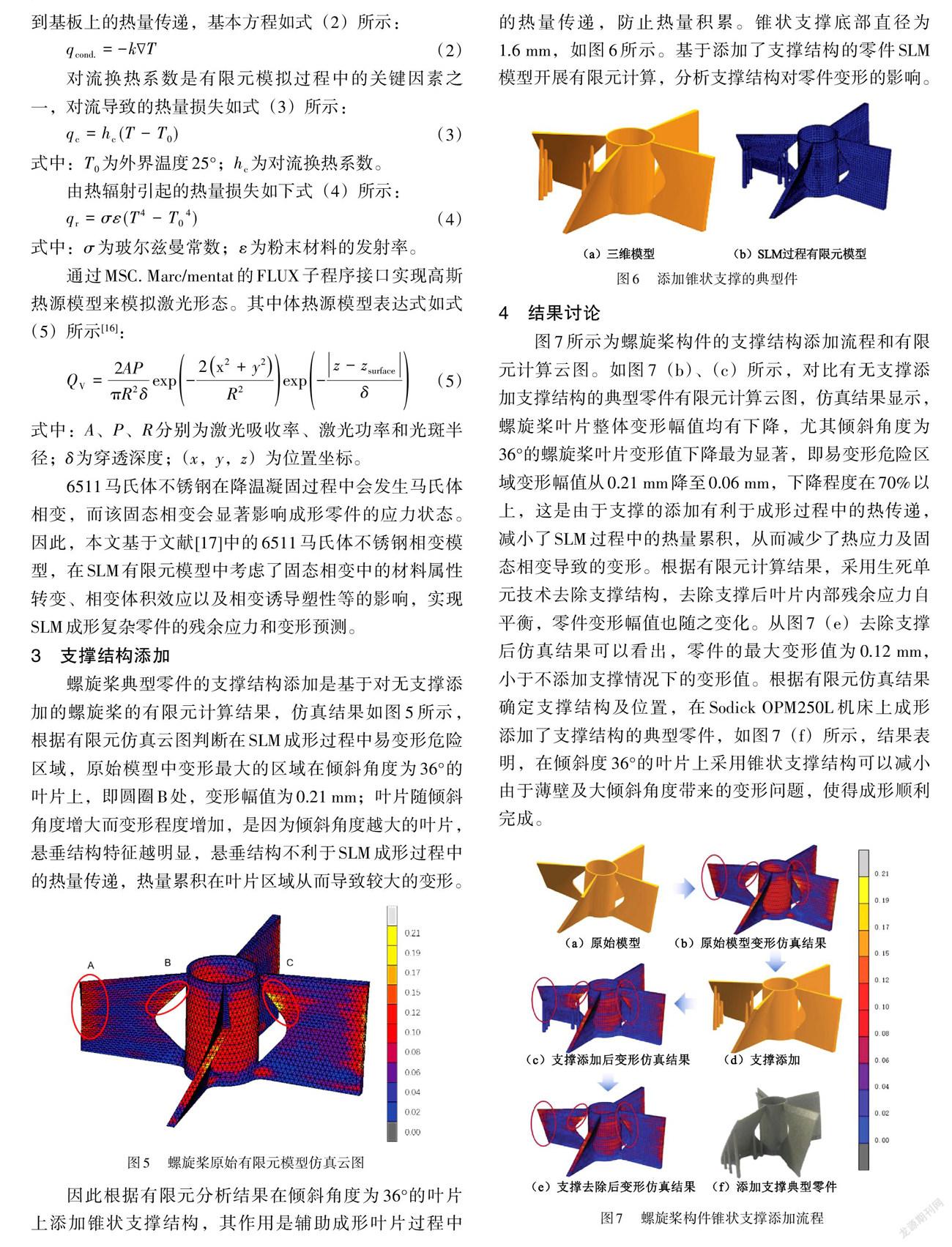

因此根据有限元分析结果在倾斜角度为360的叶片上添加锥状支撑结构,其作用是辅助成形叶片过程中的热量传递,防止热量积累。锥状支撑底部直径为1.6 mm,如图6所示。基于添加了支撑结构的零件SLM模型开展有限元计算,分析支撑结构对零件变形的影响。

4 结果讨论

图7所示为螺旋桨构件的支撑结构添加流程和有限元计算云图。如图7 (b)、(c)所示,对比有无支撑添加支撑结构的典型零件有限元计算云图,仿真结果显示,螺旋桨叶片整体变形幅值均有下降,尤其倾斜角度为36。的螺旋桨叶片变形值下降最为显著,即易变形危险区域变形幅值从0.21 mm降至0.06 mm,下降程度在70%以上,这是由于支撑的添加有利于成形过程中的热传递,减小了SLM过程中的热量累积,从而减少了热应力及固态相变导致的变形。根据有限元计算结果,采用生死单元技术去除支撑结构,去除支撑后叶片内部残余应力自平衡,零件变形幅值也随之变化。从图7 (e)去除支撑后仿真结果可以看出,零件的最大变形值为0.12 mm,小于不添加支撑情况下的变形值。根据有限元仿真结果确定支撑结构及位置,在Sodick OPM250L机床上成形添加了支撑结构的典型零件,如图7 (f)所示,结果表明,在倾斜度36。的叶片上采用锥状支撑结构可以减小由于薄壁及大倾斜角度带来的变形问题,使得成形顺利完成。

5 结束语

本文利用有限元软件MSC. Marc/mental建立了典型零件的选区激光熔化有限元模型,研究了无支撑条件下螺旋桨构件SLM过程中由热应力与固态相变效应引起的变形,根据有限元仿真结果获得叶片变形危险区域,即明确支撑添加区域;再基于有限元仿真计算结果添加锥状支撑结构并得到SLM实验验证。结果表明,有限元仿真计算与添加合理形状及位置的支撑结构二者相结合,可达到预测SLM成形过程中残余应力与变形,以及显著减小SLM成形中典型零件热应力及固态相变效应导致的变形。

参考文献:

[1]田杰,黄正华,戚文军,等.金属选区激光熔化的研究现状[J].材料导报,2017,31(S1):90-91.

[2]杨永强,陈杰,宋长辉,等.金属零件激光选区熔化技术的现状及进展[J].激光与光电子学进展,2018,55(1):1-2.

[3] Boegelein T,Louvis E.Dawson K,et al.Characterisation of acomplex thin walled structure fabricated by selective laser meh-ing using a ferritic oxide dispersion strengthened steeI[J]. Materi-als Characterization.2016(1 121:30-40.

[4] Zhang A,Qi B,Shi B.et al.Effect of curvature radius on the re-sidual stress of thin-walled parts in laser direct forming[J]. TheIntemational Journal of Advanced Manufacturing Technology,2015.79(1-4):81-88.

[5] Bartlett J L.Croom B P.Burdick J,et al.Revealing mechanismsof residual stress development in additive manufacturing via digi-tal image correlation[J]. Additive Manufacturing, 2018(22): 1-12.

[6]王军杰。光固化法快速成型中零件支撑及制作方向的研究[D].西安:西安交通大学机械工程学院,1997.

[7]曹冉冉,李强,钱波.SLM快速成型中的支撑结构设计研究[J].机械研究与应用。2015,28(3):70-71.

[8] Wang D,Yang Y,Yi Z,et al.Research on the fabricating qualityoptimization of the overhanging surface in SLM process[J].The In-ternational Joumal of Advanced Manufacturing Technology,2013,65(9-12): 1471-1484.

[9]卢建斌.个性化精密金属零件选区激光熔化直接成型设计优化及工艺研究[D].广州:华南理工大学,2011.

[10] Furumoto T,Ogura R.Hishida K,et al. Study on deformation re-straining of metal structure fabricated by selective laser melting[J]. Joumal of Materials Processing Technology, 2017(245):207-214.

[11] Cheng B,Shrestha S.Chou K.Stress and deformation evalua-tions of scanning strategy effect in selective laser melting[J]. Ad-ditive Manufacturing, 2016(12): 240-251.

[12] Zaeh M F.Branner G.Investigations on residual stresses anddeformations in selective laser melting[J]. Production Engineer-ing, 2010, 4(1): 35-45.

[13]李東方,基于激光选区熔化成型的支撑结构优化及工艺研究[D].北京:北京工业大学,2017.

[14] Kruth J P,Froyen L,Van Vaerenbergh J,et al. Selective lasermelting of iron-based powder[J]. Journal of materials processingtechnology, 2004. 149(1-3): 616-622.

[15] Loh L E,Chua C K,Yeong W Y,et al. Numerical investigationand an effective modelling on the Selective Laser Melting (SLM)process with aluminium alloy 6061[J]. Intemational Joumal ofHeat and Mass Transfer, 2015(80): 288-300.

[16] Raghavan A,Wei H L.Palmer T A.et al. Heat transfer and flu-id flow in additive manufacturing[J].Journal of Laser Applica-tions. 2013. 25(5): 052006.

[17]吴丙哲.马氏体不锈钢选区激光熔化应力及变形预测[D].大连:大连理工大学。2020.