基于cRIO的嵌入式煤矿电机远程监测系统设计

2022-04-09徐志祥曹冰冰牛小刚李春秋张海王春雨

徐志祥 曹冰冰 牛小刚 李春秋 张海 王春雨

摘要:为了解决煤矿电机运行状态缺乏有效远程监测的问题,利用NI cRI0 9040工业级嵌入式控制器以及开发软件平台LABview设计了一种基于cRIO的嵌入式煤矿电机远程监测系统。全面介绍了系统的软硬件设计以及各项功能模块,使用NI cRIO 9040嵌入式控制器搭配NIC系列数据采集模块搭建煤矿电机运行状态数据采集硬件电路,通过LABview开发平台开发数据采集软件系统,系统的应用能够实现远程实时监测煤矿电机的运行状态参数,为后续的煤矿电机运行状态的分析与故障诊断提供了数据支持,具有很强的实用性。现场测试结果表明:系统运行稳定可靠,能够很好地采集、传输煤矿电机运行状态数据,在上位机与云服务器上能够及时准确地接收到采集的电机运行状态数据,实现了对煤矿电机运行状态的远程不间断监测,解决了煤矿电机运行状态难以有效远程监测的难题,满足了远程实时监测的需求。

关键词:cRIO嵌入式控制器;煤矿电机;运行状态;远程监测系统

中图分类号:TD676

文献标志码:A

文章编号:1009-9492f 2022)02-0035-04

0 引言

随着能源需求的不断扩大以及煤矿井下设备机械化水平的不断提高,作为煤矿开采设备动力来源的煤矿电机在煤矿安全生产中发挥着越来越重要的作用[1]。若煤矿电机在运行过程中出现故障,不仅可能整台设备损坏,甚至可能给工作人员的生命安全带来严重威胁,因此实现电机工作状态的实时监测非常重要。实时监测电机工作状态,能够减少不必要的损失,保障设备安全可靠运行[2-3]。

物联网技术的发展,使得电机运行状态监测以及故障诊断技术有了很大的进步。利用物联网技术,能够使电机维护由故障后维修向故障前预警发展[4]。cRIO即NICompactRIO控制器,是NI公司的一款配置灵活,功能强大的高性能嵌入式控制器,其可搭配NIC系列I/O模块,完成数据采集功能。cRIO外壳坚固、体积小、工作温度范围广、能耗低、能够在严酷恶劣的工业环境下提供控制和采集功能。利用cRIO强大的功能和性能可以实现多种工业物联网系统。鉴于此,本文基于cRIO嵌入式控制器设计一种煤矿电机远程监测系统,系统具有可靠性高、实时性好、体积小等优点,能够在煤矿电机工作的严酷恶劣环境下实时可靠地采集、保存煤矿电机的运行状态数据,并将数据上传至上位机与云服务器。利用该系统可以远程不间断地监测到煤矿电机的运行状态,保障煤矿电机设备安全可靠运行,减少不必要的损失,解决煤矿电机缺乏有效远程实时监测的难题。

1 系统总体方案设计

根据煤矿电机运行特点,基于cRIO的嵌入式煤矿电机远程监测系统依据CB/T1032-2012《三相异步电动机试验方法》,设定监测的电机运行状态参数有电压、电流、温度、轴承转速以及轴承振动信号。

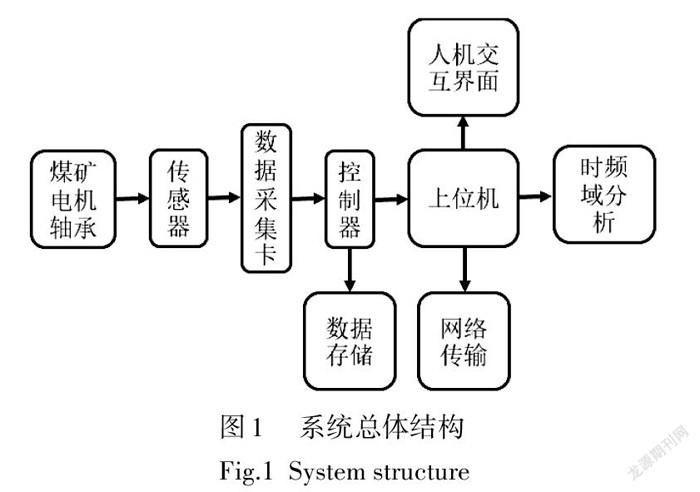

系统主要从电机状态参数采集、数据通信、电机轴承振动信号时频域分析和数据存储等方面进行设计,总体架构如图1所示。

系统硬件部分主要由嵌入式控制器、数据采集卡、传感器等组成。通过煤矿电机周围部署的传感器以及数据采集卡采集设定监测的电机的运行状态参数。

系统软件设计部分首先采集设定监测的电机运行状态参数,并将数据存储在嵌入式控制器的SD卡中,同时采集的数据利用光纤实时的上传至上位机,在上位机对振动信号做时频域分析。同时上位机传输数据至云服务器。

2 系统硬件选型

2.1 传感器

本系统设定监测的电机运行状态参数包括电压、电流、温度、轴承转速以及轴承振动信号。为了采集上述参数,选择以下5种传感器。

(1)交流电流变送器。能够直接将被测交流电流转换成按线性比例输出的直流电流。输出为4-20 mA标准信号,具有可靠性高、安装简便等优点。

(2)交流电压变送器。用于电压信号的采集,其广泛应用在邮电、煤炭、冶金等领域。工作温度范围在-25-85℃内,输出准确度高,可靠性高。

(3)热电阻式温度传感器。目前应用较多的温度传感器有热电偶、红外温度传感器和热电阻。在工业测温中热电偶一般用于高温测量。红外温度传感器测量结果会受到环境的影响。Ptl00是金属热电阻式的一种,工作原理简单,测量准确度高、范围大、稳定性好,且体积较小[5]。因此本系统设计中,采用三线制的Ptl00来进行温度测量。

(4)光电开关。轴承转速的测量采用常闭漫反射型光电开关,其发射器和接收器一体化装配,节约空间,检测效果稳定。

(5) IEPE型压电式加速度传感器。IEPE型压电式加速度传感器中集成了灵敏的电子元件,测量信号质量好,噪声小,抗干扰能力强。

2.2 嵌入式控制器

煤矿电机通常工作在粉尘含量较高、湿度较大且光线较弱的矿井下,工作环境恶劣,工作空间有限,并且本系统需要采集电机运行中的多种状态参数且振动信号数据量大,所以为保证系统的实时性,需选用一款具有高速、低功耗、高性能、高可靠性、体积小等特点的嵌入式控制器。

数据采集平台选取了NI公司生产的cRIO 9053工业级嵌入式控制器,有1CB DRAM内存和4 CB非易失存储,可在-20-55℃范围内正常工作,具有一个10/100/1 000 MB/s以太网端口,可实现网络上的编程通信,具有高速处理能力。选用该控制器能够完成在矿井等恶劣环境下的控制与采集功能,保证系统稳定可靠的运行。

2.3 数据采集卡

本设计依据所需传感器类型以及传感器的输出信号选用了NI公司的以下4款数据采集卡。

(1) N19203。NI 9203為具有8个模拟电流输入通道的C系列电流输入模块,用来采集电流和电压信号,-40-70℃的工作温度范围,16位分辨率以及200kS/s的最大采样率。

(2) N19216。RTD模拟输入C系列模块有8条通道和24位分辨率,该模块可通过热电阻式温度传感器测量温度信号,精度误差低于+1.0℃。

(3) NI9421。8通道漏极数字输入模块最大更新速率为100μs,其安装在控制器的插槽内,可以配合转速传感器测量转速。

(4) N19230。3通道C系列动态信号采集模块可以通过压电式加速度传感器高精度采集振动信号,采样率为12.8 kS/s/ch。

3 系统软件设计

本文主要对整个系统软件设计中的数据采集、数据通信、数据存储、报警管理以及振动信号时频域分析等5个模块进行详细设计。

3.1 数据采集模块

高准确性的数据采集是进行煤矿电机远程监测的基础。数据采集程序主要完成数据采集参数设置和数据采集,通过对信号采集通道、采样频率、采样点数等方面的设置完成数据采集参数设置。

数据采集方面利用了LabVIEW实时控制模块中的实时( NI-DAQmx)模式,在该模式下利用LabVIEW对电流、电压以及轴承振动信号进行采集,根据香农定理,信号采集时采样频率至少为所采样信号频率的两倍[6]。部分数据采集程序如图2所示。

对于转速与温度信号的采集,程序设计方面利用LabVIEW实时控制模块中的实时扫描(I/O变量)模式。转速信号采集时,光电开关的输出信号近似为频率一定的方波,采集到的是脉冲值,Is内方波的个数为方波的频率,,通过频率可计算出轴承的转速n:

n= 60f

在数据采集软件部分使用了生产者消费者模型,其中生产者循环中完成对数据的采集,消费者循环中完成将数据存储在控制器SD卡并上传至上位机。运用该模型能保证采集到的数据的完整性,避免数据的丢失。

3.2 数据通讯模块

为了便于后续对电机状态的远程监测与故障诊断,需要将采集到的数据上传至云服务器与上位机,上传云服务器有利于远程随时随地监测电机状态,并为之后的电机状态的诊断提供数据支持。上传上位机,有助于现场的工作人员查看电机状态。因此数据通信在系统中占据了重要地位。

当前,串口通信是一种常用的通信方式,但是其适用于短程数据传输,不适用于数据远程通讯。TCP/IP协议是以太网最广泛的协议,其实用性和开放性良好,通信可靠性高,数据传输准确,通信距离远,传输速率高,因此针对实时性要求高的、远程数据传输的系统,均采用网线传输方式。在本系统数据通信模块,数据终端与上位机之间采用TCP协议进行通信[7-10]。上位机接收到数据后,通过在上位机编写的人机交互界面,将采集到的数据以数值或者波形的形式显示。变化较慢的温度、转速信号依据数值显示,变化较快的电流、电压以及振动信号通过波形实时显示。

LabVIEW封装了基于TCP协议的各种函数,利用LabVIEW提供的TCP选板中的函数能够方便、简单地实现网络的建立和数据的传输。本系统利用TCP协议完成数据终端与上位机的通信程序流程如图3所示。

由于HTTP协议使用起来比较简单,通信速度快,允许传输任意类型的数据对象,节省传输时间。所以上位机与云服务器之间数据通信采用HTTP协议。因为JSON格式简单清晰,易于编写与阅读,同时也易于机器解析和生成。数据传输类型选择了JSON数据格式。

3.3 数据存储程序

数据存储是系统的一个重要环节,通过存储的数据可以查看电机运行历史状况,对比历史数据更有利于发现电机的故障。设计一个数据存储模块存储实时数据,存储的数据包括采集的电流、电压、温度、轴承转速以及轴承振动信号,数据以文本格式存储在cRIO的SD卡。存储的数据同时包含数据采集时间,为了便于查找历史数据,将数据采集时间作为文件名。数据存储模块程序流程如图4所示。为了避免数据存储达到SD卡容量限定值而导致容量崩溃,在数据存储模块使用条件框图进行判断,当存储数据达到设定值时,系统会根据设定删除历史数据,避免系统发生容量崩溃的情况。数据存储模块程序如图5所示。

3.4 报警管理功能

上位机接收到cRIO上传的数据,通过报警管理模块中预设的温度、电流以及电压报警阈值,完成对以上3种状态参数的监测。温度、电流、电压数据达到报警阈值时,系统人机交互界面指示灯的颜色将会由绿变红,呈红色显示,从而对电机的三路线电流、三路线电压以及温度进行警示监测。

3.5 振动信号时频域分析

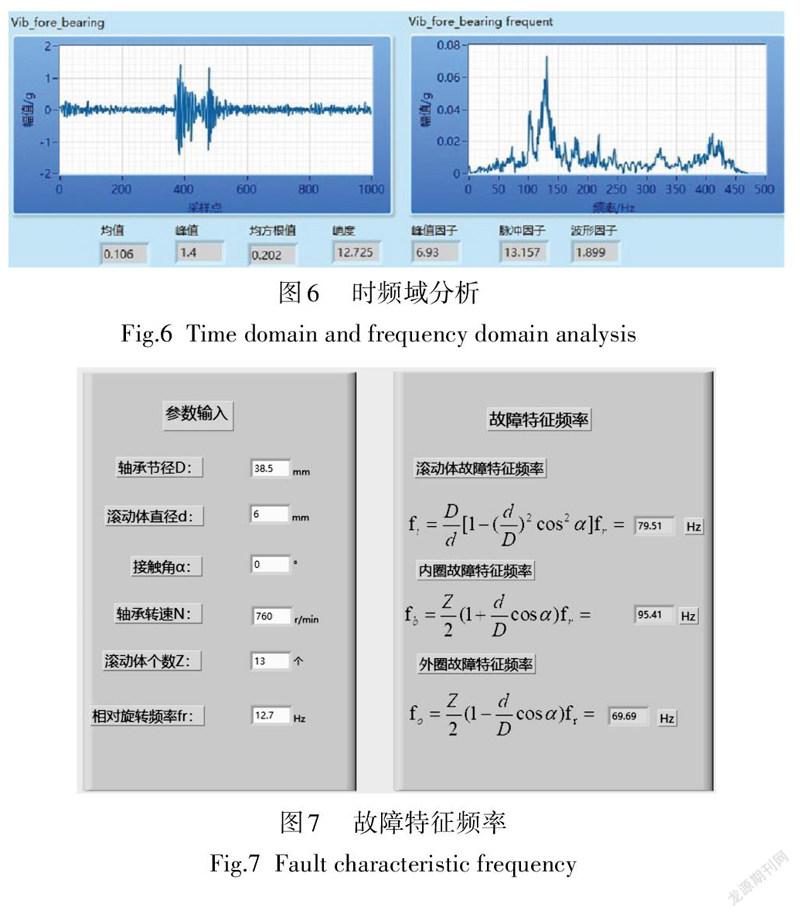

电机轴承振动信号的分析有多种方法,任何一种方法都不具有普遍适用性,因而本系统设计中将时域分析与频域分析编写到系统中,以扩大适用范围。

时域分析模块包含时域波形以及时域指标两部分,时域指标选取了对振动信号分析较为重要指标,包括均值、均方根值、峰值、峭度、峰值因子、波形因子、脉冲因子。当出现故障时,信号的峰值、均方根值等时域指标会有不同程度的增大,通過观察时域指标的变化以及时域波形的形状可以初步判定电机轴承是否出现故障。

如图6-7所示,频域分析部分包括频谱图以及轴承故障特征频率。利用快速傅里叶变换(FFT)完成振动信号从时域到频域的变换,得到振动信号频谱图,使得观察电机轴承运行状态更为直观[11-13]。通过频谱图与理论计算的故障特征频率进行对比,查找最接近的频率,进而判断出轴承是否出现故障.若出现故障可初步判断故障部位。在实际应用中,谱峰处的频率不一定等于理论值,这是由于受到轴承尺寸等误差导致的,所以进行对比时需要在理论值的上下一定范围内寻找与其近似的值来进行判断。

4 现场测试

为验证系统的可用性以及可靠性,该监测系统已在抚顺煤矿电机制造责任有限公司的总装车间内进行了试验,进行试验的电机是该公司研制的矿用三相异步电机YBSS2-250。其中,PT100、转速以及振动传感器安装在电机内部,交流电流变送器、交流电压变送器、数据采集卡、控制器等设备安装在电机上改装的接线盒内。由于光纤的损耗低、抗干扰能力强、传输更可靠等特点,所以将接线盒内的控制器通过网线和光电转换器相连,将输出的电信号转换为光信号,利用光纤传输数据。

测试过程为:(1)启动该矿用电机,使之空载运行;(2)启动控制器,采集煤矿电机状态参数;(3)利用PC机作为上位机,接收数据终端传输的数据,并将接收到的数据通过无线网络上传至云服务器;(4)将交流电流变送器和交流电压变送器接入现场多功能数据采集仪,然后以相同的采样频率采集电机运行的电压和电流数据。将PC机显示的数据与多功能数据采集仪采集的数据对比分析,发现PC中显示的教据与其基本吻合,PC机中监测的电流数据如图8所示。试验结果表明,本系统运行正常,监测的数据真实准确,能夠实现对煤矿电机运行状态的远程连续监测。

5 结束语

本文设计了一种基于cRIO的嵌入式煤矿电机远程监测系统。该系统可实时采集电机运行状态参数,并且能够将数据实时、准确地传输到上位机与云服务器。经过现场测试结果表明,该系统可以很好地完成数据采集、数据存储和数据通信等任务,能够满足对煤矿电机运行状态远程实时监测的要求,为电机运行状态的分析和故障诊断提供了数据基础,为电机设备可靠、安全地运行,提供了保障。

参考文献:

[1] 高国强.基于NICRIO嵌入式与LabView融合的采煤机故障预警研究[J].煤矿现代化,2018(3):159-161.

[2] 徐志祥,姜光宇,张海,等.基于B/S结构的物联网煤矿电机远程监测系统[J].煤矿安全,2019,50(11):91-94.

[3] 陈露,赫广杰.煤矿大型电机故障预警装置的设计[J].设备管理维修,2020(9):152-153.

[4] 谢特列,宋建成,吝伶艳.基于LabVIEW的矿井主通风机状态监测及故障诊断预警软件系统设计[J].煤矿机电,2012(3):17-20.

[5] 胡晓涛. 感应电机运行状态监测系统的研究与设计[D].北京:北京交通大学,2020.

[6] 韩雪晴. 滚动轴承在线监测系统的研究与开发[D].兰州:兰州理工大学,2016.

[7] 贾照丽,张俊,张少红.基于LabVIEW的远程网络数据采集与分析[J].通信技术,2012,45(8):62-64.

[8] 张军,刘笃喜,魏宏波,等.一种基于TCP/IP的嵌入式网络化监控系统的设计[J].工业仪表与自动化装置,2007(5):21-24.

[9] 刘永富,岳林.TCP/IP技术在远程动态测试虚拟仪器中的应用[J].机械工程与自动化,2011(1):39-41.

[10] 索长生,李振,李一波,等.TCP/IP技术在CompactRIO系统中的应用[J].沈阳航空航天大学学报,2011,28(2):39-42.

[11] 赵磊.抽水蓄能电站地下厂房安全监测系统优化设计[J].内蒙古电力技术,2019,37(6):67-70.

[12] 赵江萍. 滚动轴承故障诊断系统设计[D].杭州:中国计量学院,2015.

[13] A K S Jardine DL, D Banjevic. A review on machinery diagnos⁃tics and prognostics implementing condition-based maintenance[J]. Mechanical Systems and Signal Processing, 2006(20): 1483-1050.