螺杆压缩机排气管路参数对其振动特性的影响

2022-04-09薛金鑫林家祥谢慧钰

薛金鑫 林家祥 谢慧钰

摘要:以T3851型双螺杆压缩机排气管路为研究对象,依据流体运动基本方程,结合平面波理论搭建流固耦合计算的数学模型,根据压缩机的实际工况得出其边界条件。然后利用ANSYS Workbench有限元数值计算平台对不同结构参数的排气管路进行模拟仿真试验,分析了不同直径、不同壁厚以及不同弯管接头角度排气管路的静力学特征。再根据油气两相脉动流体的耦合作用进行流固耦合数值模拟计算得到其模态特性。最后根据得到的数据归纳得出螺杆压缩机排气系统振动特性随管路参数的变化规律,发现管路壁厚与弯管角度与管路的固有频率成正相关关系,在减振降噪方面可利用此特点改变其固有频率,进一步明确压缩机排气系统的设计及优化方向。为螺杆压缩机更深层次推广及应用提供理论依据。

关键词:排气系统;振动特性;模态分析;气流脉动

中图分类号:TH45

文献标志码:A

文章编号:1009-9492f 2022)02-0011-05

0 引言

螺杆压缩机属于容积式压缩机,由于其独特的双螺杆啮合这一工作原理,所以其动平衡特性较为优良,被广泛应用于制冷、卫生、化工、制造等众多行业领域。随着我国倡导的“碳中和”“碳达峰”这一绿色发展理念在全球掀起环保浪潮,使得压缩机这一过程机械不管在绿色能源应用领域还是节能减排方面都拥有巨大的发展与改革潜力[1]。

但是螺杆压缩机在工作过程中会由于阴阳转子间歇性改變基元容积,所以使得排出的压缩空气也具有间歇性的压力脉动,即排气管路中会出现气流脉动现象。气流脉动现象不仅会增大噪声和管路振动,甚至严重影响压缩机使用寿命。因此国内外众多专家学者对这一问题开展研究,Volodymyr等[2]对低密度聚乙烯超高压压缩机的管道振动问题进行了分析。通过现场测量和信号处理进行评估,并进行了声学分析。最后确定了管道振动的真正原因是大振幅的气流脉动,而不是气柱共振和结构共振。Vasilyev Andrey V[3]以“AVTOVAZ”上市股份公司螺杆压缩机为例,介绍了振动特性研究的实验结果。在3个方向上测量了轴承座不同点的振动频率,包括1/12振动速度谱图、每个测点的表数据等。Mehdi等[4]为了提升汽车用空调在使用过程中的舒适性,对空调压缩机、冷却、排气管道等系统振动展开分析,设计了一系列的回归模型实验,得出压缩机管道作为除空气外的主要传播路径。S Sharma等[5]对小型离心式压缩机流致振动、流致噪声计算问题利用数值模型中的各种参数进行了关键评估。量化了各种湍流公式以及相应的时域对性能和声学预测的影响。时间步长的影响是可以观察到的,它决定了频谱可被适当解决的频率。此外,结果强调了高空间分辨率对湍流公式的重要性,以获得更好的结果,这些信息可以用于选择适当的数值配置考虑时间和精度的权衡。

国内学者也进行了大量研究,如徐臣华和刘秀林[6-7]在减小往复式压缩机振动措施方面均提出了在入口设置分液罐来使气体和液体分开进入,以此减小水锤导致的振动,同时刘秀林也补充道如果将管道铺设于管墩之上,容易产生液袋,需要另外加装保温装置。黄红俊[8]利用管道振动软件分析往复式压缩机振动问题,进行力学模型的模拟仿真,并对管线的机械动力学特性进行计算,得出了造成剧烈振动的真正原因。而翟廷科等[9]利用AN-SYS软件对往复式压缩机管道进行建模分析发现造成压缩机振动的原因是管线较长、弯管较多、管线整体较复杂,针对这些问题,根据实际情况重新设计了管线的走向、增加了支撑的数量、减少了弯管的数量,使压缩机振动得到明显改善。余思颖[10]认为压缩机的振动随机性较大,且不能确定准确的方向,所以采用数值计算与理论分析相结合的方法分别对管道的轴向和横向振动进行计算,并对管道的固有频率进行了详细计算,认为结构减振是一种较为合适的措施。

总体来看对压缩机减振降噪的理论研究较为成熟,根据平面波理论结合振动学基本理论对气流脉动诱发管路振动的基本原理及影响规律进行计算。但主要针对于脉动较为明显的往复式压缩机。相比较而言针对于螺杆压缩机管路振动的研究少之又少。本文从改变管路的结构参数人手,探究管路结构参数对系统结构应力以及管路系统流固耦合模态规律,为螺杆压缩机进一步优化提供参考。

1 物理模型

本文以T3851型双螺杆压缩机主机出气口排气管路为研究对象,如图1所示,排气波纹管的主要尺寸为内径d=150 mm、外径D=159 mm、厚度8=4.5 mm,其余尺寸和结构形状可参照图例。由图可知该管路主要由3段波纹管、2个弯管接头以及2个法兰盘构成。在构建模型阶段,分别以15 mm为变化梯度改变其管径尺寸,以1.5 mm为变化梯度改变管路壁厚尺寸,以10°为角度变化梯度分别改变OA、OB两个弯管接头的弯曲角度(注:弯管角度是指弯管所连接两个管路中心线所成的夹角);根据正交试验设计每组设置6组对照试验对象。

分别导人ANSYS Workbench有限元分析平台进行网格划分,对网格的参数进行设置使得生成的网格质量好、避免局部过密、尽量均匀。网格前处理得到如图2所示的前处理结果。

2 数学模型及边界条件

螺杆压缩机由于其工作时阴阳转子具有周期性啮合的特点,所以基元容积也是在周期性地改变,产生了具有脉动压力的气流。此脉动流体从压缩机主机出气口排出时在运动方向的中心位置以波的形式向前传播。当流体的运动方向与波的传播方向相同时称之为纵波。在本次研究对象中,粗略地只考虑纵波传播,且气流的脉动值远小于流体的压力值。流速为15 m/s,远小于1马赫。所以可用平面波理论进行求解。

结合T3851型双螺杆压缩机的额定工况进行计算可知排气口的压力值为820 000 Pa,温度为323.15 K;双螺杆压缩机在工作时需要加入润滑油来润滑转子的啮合运动,压缩气体的过程温度升高压力增大,所以润滑油在高温高压环境中被气[11-12],与压缩气体一齐进入后续系统中,所以压缩气体为油气两相,而油相占0.6%。具体参数如表1所示,压力脉动呈正弦变化。

3 計算结果及分析

本章将探究压缩机排气系统中管路部分的直径、厚度以及弯曲角度等对固有频率的影响规律,为管路部分的设计与优化指明方向。

3.1 结构参数对管路静力学的影响

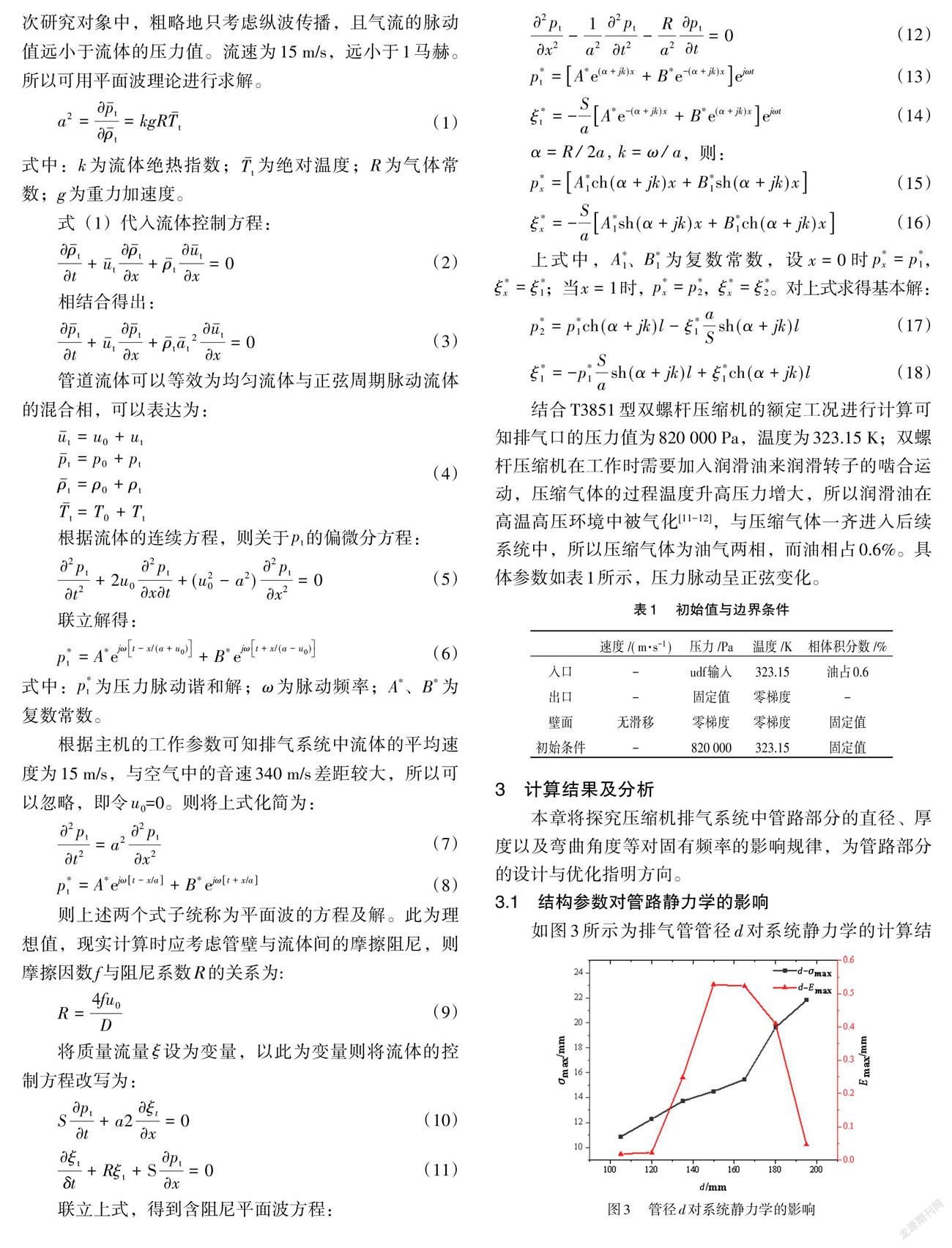

如图3所示为排气管管径d对系统静力学的计算结果,经分析可知随着管径d的减小,最大等效静应力σmax随之减小,其中管径d=195 mm时最大等效静应力σmax取极大值22.811 MPa;当管径d=105 mm时最大等效静应力σmax取极小值10.874 MPa;最大变形量E_先增大后减小,最大变形量Emax在管径为150 mm时取得极大值0.528 mm;在管径d=105 mm时最大变形量Emax取得极小值0.180 mm。

如图4所示为排气管壁厚6对系统静力学的计算结果,经分析可知随着壁厚6的增加最大等效静应力σmax以及最大变形量Emax均随之先增加再减小,其中壁厚8=10.5 mm时最大等效静应力σmax取极大值14.485 MPa,此时最大变形量Emax=0.528 mm;当壁厚8=15 mm时最大等效静应力σmax取极小值10.874 MPa;此时最大变形量Emax=0.009 mm。

如图5-6所示为排气管OA、OB两个弯管角度对系统静力学的计算结果,经分析可知随着弯管角度OA、OB的改变,最大应力变化不明显,虽然随着弯管角度OA、OB的增加最大变形量E_相应减小,但减小的数值并不大。其中OB弯影响稍大,但最大变形量E_极大值0.053 mm与极小值0.028 mm也仅差0.025 mm。

3.2 结构参数对系统模态的影响

分别对不同管径d、壁厚δ以及不同弯管弯曲角度θ的各模型设置边界条件进行有限元模态仿真。

如图7所示,当改变管径d时,在一定范围内随着管径d的增大;各模态固有频率f的整体趋势也随之增大,也存在一些特殊的情况当管径d增大至150 mm以后二三阶模态的固有频率.厂出现异常下降,此时有可能是受管道弯曲半径所产生的弯曲应力的影响。

如图8所示,在观察管路壁厚δ对自由模态下固有频率厂的影响时发现,管路的厚度δ增大,固有频率f也明显增大且无其他异常现象;因此管路的固有频率与管道的厚度成正相关。

如图9-10所示,在探究管道的弯曲角度θ对管路固有频率的影响时,分别对两个弯管处的角度OA、OB进行改变研究,从图9可以看出随着弯管角度θA的增大固有频率明显增大,同样图10也可以发现弯管的角度OB增大固有频率也增大,所以弯管的角度θ与管路的固有频率f成正相关[13-14]

4 结束语

本文通过利用ANSYS有限元数值计算对螺杆压缩机排气系统管路的管d、壁厚δ弯曲以及弯管弯曲角度θ等参数进行了探究,得出以下结论。

(1)当改变管径d时,在一定范围内随着管径d的增大,各模态固有频率f的整体趋势也随之增大,也存在一些特殊的情况,当管径d增大至150 mm以后二三模态的固有频率f出现异常下降,此时有可能是受管道弯曲半径所产生的弯曲应力的影响。

(2)在观察管路壁厚δ对自由模态下固有频率f的影响时发现,壁厚δ增大,固有频率f电明显增大且无其他异常现象;因此管路的固有频率f与管道壁厚δ成正相关。

(3)在探究管道的弯曲角度θ对管路固有频率f的影响时,分别对两个弯管处的角度OA、OB进行改变研究,得出随着弯管的角度θ的增大固有频率厂明显增大,所以弯管的角度θ与管路的固有频率f成正相关。

参考文献:

[1]赵明.家电业的碳中和必须从产业链源头抓起[J].电器,2021(7):26-29.

[2] Volodymyr Yurko.Vasyl Martsynkovskyy. Influence of Changingthe End Floating Seal Dynamic Characteristics on the Centrifu-gal Compressor Vibration State[J]. Applied Mechanics and Mate-rials.2014.3461。

[3] Vasilyev Andrey V.Experimental Research of Screw Compres-sors Vibration[J]. INTER- NOISE and NOISE-CON Congressand Conference Proceedings,2019.259(2).

[4] Mehdi Ylldiz. Investigation and improvement of vehicle A/C sys-tem compressor noise by 6sigma approach[J]. Journal of Innova-tive Science and Engineering (JISE),201 8(2).

[5]S Sharma,J GarcIa-Tiscar,J M Allport,et al.Evaluation of mod-elling parameters for computing flow-induced noise in a smallhigh-speed centrifgal compressor[J]. Aerospace Science andTechnology.2020,98.

[6]徐臣华.往复式压缩机的管道布置及防振措施[J].化工设备与管道。2008(5):51-54.

[7]刘秀林.往复式压缩机工艺管道的布置及防振措施[J].石油工程建设,2009,35(2):19-22.

[8]黄红俊,黄铁军.往复式压缩机管道系统振动分析与控制[J].噪声与振动控制,2010,30(3):21-22.

[9]翟廷科,刘雪东.往复式压缩机出口管道振动分析及消振措施[J].化工机械,2010,37(2):214-218.

[10]余思颖,吴晓南,苟珈源.往复式自动化压缩机管道结构减振方法研[J].制造业自动化,2020,42(8):143-147.

[11]薛金鑫,林家祥,周知进,等.套筒结构对油气分离器分离效率的影响[J].机床与液压,2021,49(18):149-152.

[12]林家祥,薛金鑫,杨晓奇,等.入口角度对油气分离器分离效率的影响[J].压缩机技术,2019(6):25-29.

[13]王景坡,凌洋,杭伟,等.液压管路中连接头的磨粒流加工实验研究[J].机电工程,2021,38(1):69-74.

[14]王念兵,苏倩.往复式压缩机管系结构动力特性有限元分析[J].化学工程与装备,2019(10):206-209.