Ce变质处理提高Fe-Cr-Ni中熵合金抗点蚀性的研究

2022-03-31杜晓洁张威丁骁贾玺泉徐震霖范光伟何宜柱

杜晓洁,张威,丁骁,贾玺泉,徐震霖,范光伟,何宜柱

Ce变质处理提高Fe-Cr-Ni中熵合金抗点蚀性的研究

杜晓洁1,张威2,丁骁1,贾玺泉1,徐震霖1,范光伟2,何宜柱1

(1.安徽工业大学 材料科学与工程学院,安徽 马鞍山 243002;2.太原钢铁(集团)有限公司 先进不锈钢材料国家重点实验室,太原 030024)

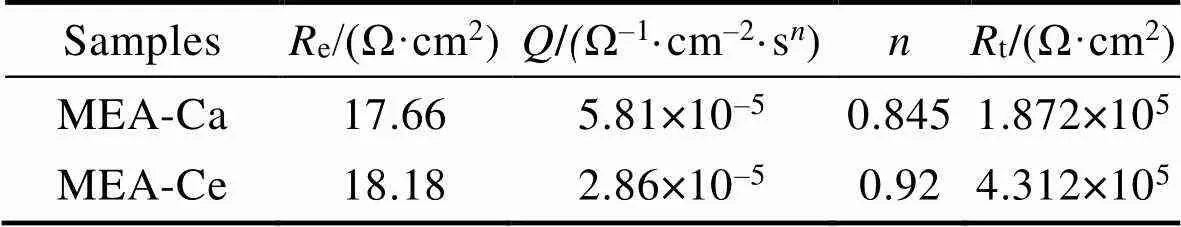

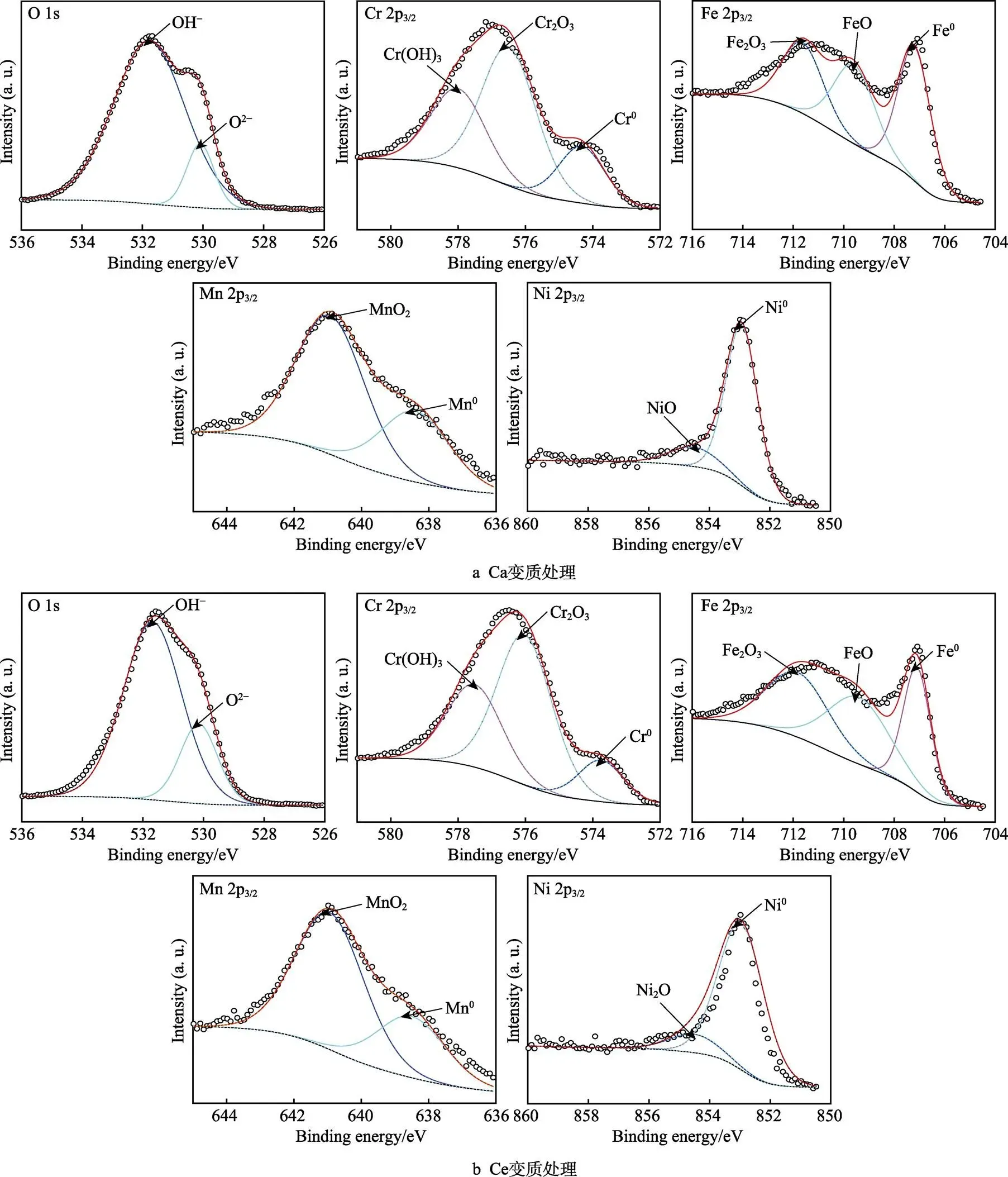

研究Ce变质处理提高Fe-Cr-Ni中熵合金在3.5%NaCl溶液中抗点蚀性的机理。通过动电位极化实验,分析Ca变质处理与Ce变质处理的Fe-Cr-Ni中熵合金的抗点蚀性。利用SEM和EDS等手段观察了经不同变质处理后合金中夹杂物的形貌和元素组成,并结合阻抗谱分析与XPS技术研究了Ce对钝化膜保护力的影响。经不同变质处理的Fe-Cr-Ni中熵合金中的夹杂物形态不同,Ca变质处理合金中夹杂物为CaO-Al2O3和CaS-Al2O3复合夹杂物。在腐蚀过程中,CaS优先溶解导致点蚀萌生。Ce变质处理合金中夹杂物是具有核壳结构的(Ce,Si)O-(Al,Mn)O稀土复合夹杂物,降低了点蚀敏感度,提高了抗点蚀性。在3.5%NaCl溶液中,Ca变质处理Fe-Cr-Ni中熵合金的腐蚀电流密度为3.108×10‒6μA/cm2,Ce变质处理Fe-Cr-Ni中熵合金的腐蚀电流密度为4.883×10‒7μA/cm2,其腐蚀电流密度降低了85%。Ca变质处理与Ce变质处理的Fe-Cr-Ni中熵合金的容抗弧均呈不完整的半圆状,钝化膜与基体间的电荷转移电阻分别为1.872×105Ω·cm2和4.312×105Ω·cm2,Ce变质处理合金钝化膜中电荷转移电阻提高了1.3倍。稀土铈提高了钝化膜的Cr+Ni/Fe+Mn阳离子比,Ca变质处理与Ce变质处理的Fe-Cr-Ni中熵合金钝化膜的Cr+Ni/Fe+Mn阳离子分别为1.66和1.2。XPS分析结果同样表明,Ce变质处理Fe-Cr-Ni中熵合金钝化膜具有更好的保护性。和Ca变质处理Fe-Cr-Ni中熵合金相比,Ce变质处理合金具有更优异的抗点蚀性,这主要归因于稀土元素Ce的影响,一方面Ce使合金中的夹杂物改性,降低了点蚀敏感度;另一方面Ce增加了钝化膜的保护能力,提高了点蚀抗力。

稀土Ce;Fe-Cr-Ni中熵合金;点蚀;夹杂物;核壳结构;钝化膜

中熵合金(MEAs)通常由3~4种合金元素组成,研究人员根据原子尺寸差和混合焓判据设计了低成本的单相FCC固溶体结构的Fe-Cr-Ni系中熵合金,具有高的热力学稳定性,在高温强度、耐腐蚀和抗氧化等方面具有较大的潜力[1-5]。然而受服役环境的影响,金属材料在含Cl‒的环境中极易产生点蚀,严重影响材料寿命,威胁设备安全,并造成重大的经济损失[6-8]。采用铸造和粉末冶金技术,研究者们开展了一系列研究,成功制备了具有良好力学性能的FeCrNi MEA和CoFeNi MEA。然而通过铸造制备的铸锭极易形成粗大枝晶组织和脆性金属间化合物,不利于耐腐蚀性;而粉末冶金方法制备成本高且制备量少,难以实现规模化生产,从而影响材料的推广应用[9-14]。关于MEAs的相关研究大都处在实验室研究阶段,要实现这种材料的产业化推广,必须在冶炼试制方面实现重大突破。其中最关键的问题就是掌握合金中非金属夹杂物的控制技术。在冶炼过程中,Al脱氧是控制夹杂的重要手段,Al脱氧生成的Al2O3为硬质相,在基体周围引发强烈的晶格畸变,从而降低耐腐蚀性[15-16]。夹杂物变性处理是改变夹杂物组成、改善夹杂物形态的有效途径,在钢液正常脱氧后至精炼阶段,向钢中加入碱土金属如钙合金或稀土元素。钙处理工艺可以有效减少夹杂物数量,但由于生成的CaS、Al2O3·CaO类夹杂极易溶解,与基体形成微区腐蚀电偶,在腐蚀过程中作为阳极最先发生溶解并形成微腔,从而促进点蚀萌生[17-19]。稀土元素与氧的化学亲和力强于铝,容易在钢中形成球状稀土氧化物,通过稀土变质处理使钢中夹杂物改性,提高钢的抗点蚀能力。经稀土改性后的夹杂物(如Ce2O3、Ce2S2O3等)化学性质稳定且电位较正,为阴极夹杂物,在腐蚀过程中不易分解,进而提高材料的耐蚀性[20-23]。

根据Schaeffler图中相形成Ni当量判据,添加N、Mn元素可部分取代Ni元素,在保证单相FCC结构稳定性的前提下,进一步降低合金的成本[24]。同时结合钢铁冶炼技术,在连铸前的精炼阶段,对Fe-Cr-Ni中熵合金分别进行Ca变质处理和Ce变质处理,以控制合金总夹杂物形态及分布,成功实现了具有稳定单相FCC结构的Fe-Cr-Ni中熵合金的中板开发。本文通过扫描电镜(SEM)、能谱分析(EDS)、电化学阻抗谱(EIS)和动电位极化等分析手段,研究了Ca变质处理和Ce变质处理的Fe-Cr-Ni中熵合金的耐点蚀性,并借助X射线光电子能谱(XPS)技术分析了稀土元素Ce对Fe-Cr-Ni中熵合金钝化膜的影响。

1 实验

1.1 材料

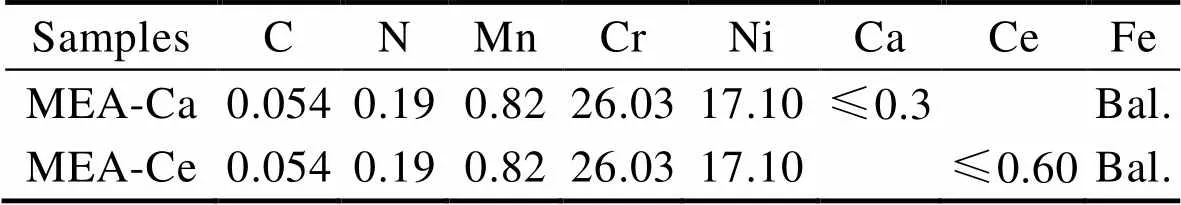

实验材料分别为Ca变质处理的Fe-Cr-Ni中熵合金(以下简称MEA-Ca)和Ce变质处理的Fe-Cr-Ni中熵合金(以下简称MEA-Ce),热处理状态为固溶态,其主要化学成分见表1。

表1 不同变质处理的Fe-Cr-Ni中熵合金的主要化学成分

Tab.1 Chemical compositions of Fe-Cr-Ni medium entropy alloy with different modification treatment wt.%

1.2 夹杂物形貌与成分分析

为对比分析Ca变质处理和Ce变质处理的Fe-Cr- Ni中熵合金的夹杂物形态的变化,试样经机械研磨并抛光后,依照国标GB/T 10561—2005对夹杂物类型和等级进行评定。采用TESCAN MIRA3场发射扫描电子显微镜(FESEM)、Oxford x-Max能谱仪(EDS)分析2种合金中夹杂物的形貌、元素组成,并利用扫描电子显微镜对经电化学实验后的试样表面的点蚀坑形貌进行观察。

1.3 电化学实验

电化学实验在CHI760型电化学工作站上完成,采用三电极体系,参比电极为甘汞电极,辅助电极为铂电极,工作电极为Fe-Cr-Ni中熵合金待测样。开路电位(OCP)测试时间为30 min,确保测试体系稳定。EIS测试的频率为10 kHz~10 mHz,电压振幅为10 mV。利用Zview软件对EIS数据进行分析。动电位极化曲线测试初始电位为−1 V,最终电位为1.5 V,扫描速率为1 mV/s。实验所用试样为13×3 mm圆片。实验前,用水砂纸将试样打磨并使用粒径为1.5 μm的金刚石抛光膏进行抛光。电化学实验所用溶液为去离子水配制的3.5%NaCl中性盐溶液。为保证结果的准确性,每个测试都进行了3次以上。

1.4 钝化膜成分分析

为分析钝化膜的特性,室温条件下分别将Ca变质处理和Ce变质处理的Fe-Cr-Ni中熵合金置于3.5% NaCl溶液中浸泡7 d,使表面形成稳定的钝化膜。然后采用带有Al Kα射线源的X射线光电子能谱仪(XPS,Thermo Scientific K-Alpha)分析钝化膜的成分。XPS测试中,用C的标准峰校准(C1s,284.8 eV),使用Avantage商业软件对XPS数据进行拟合和分析。

2 结果与讨论

2.1 不同变质处理的Fe-Cr-Ni中熵合金中夹杂物的改性

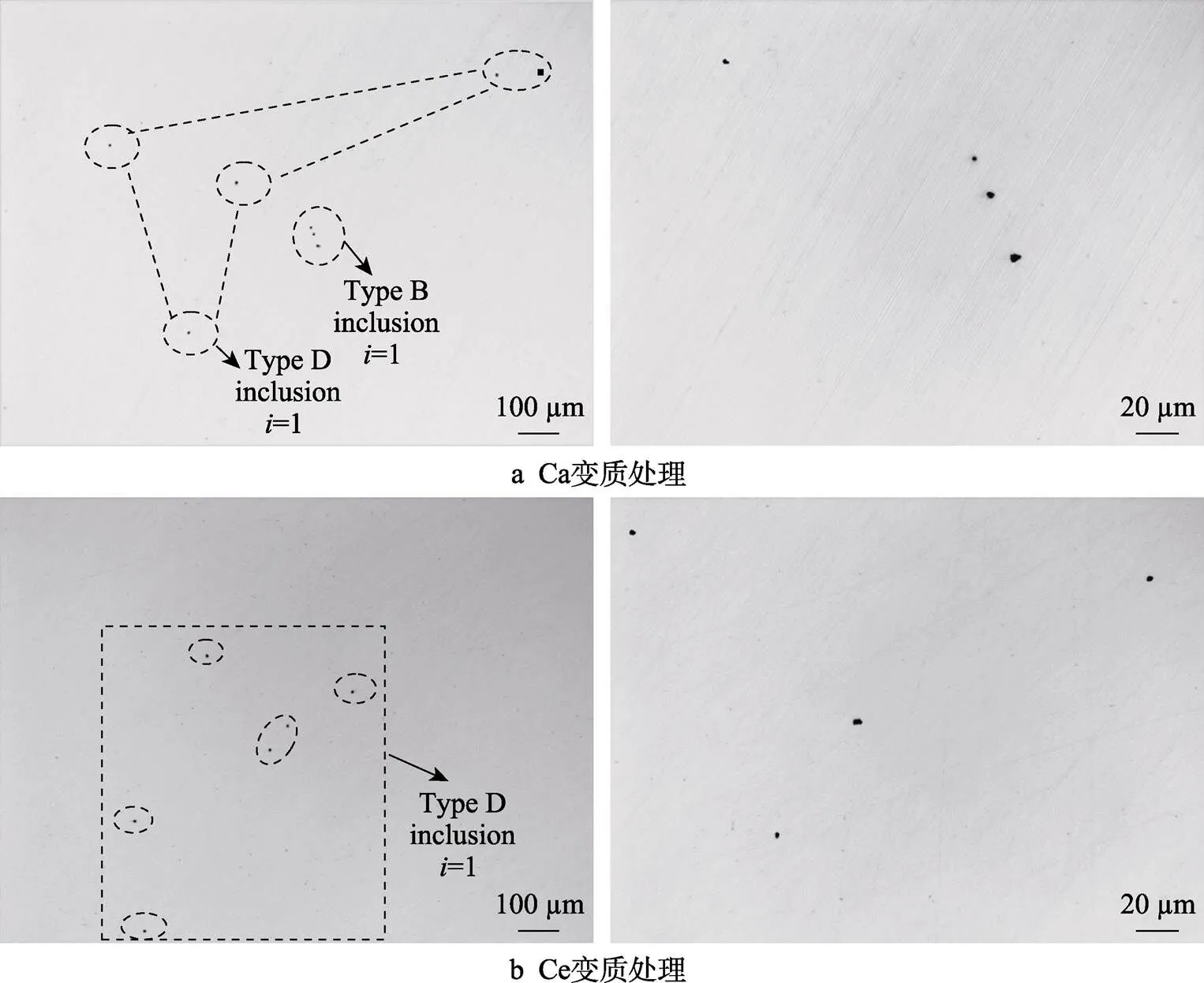

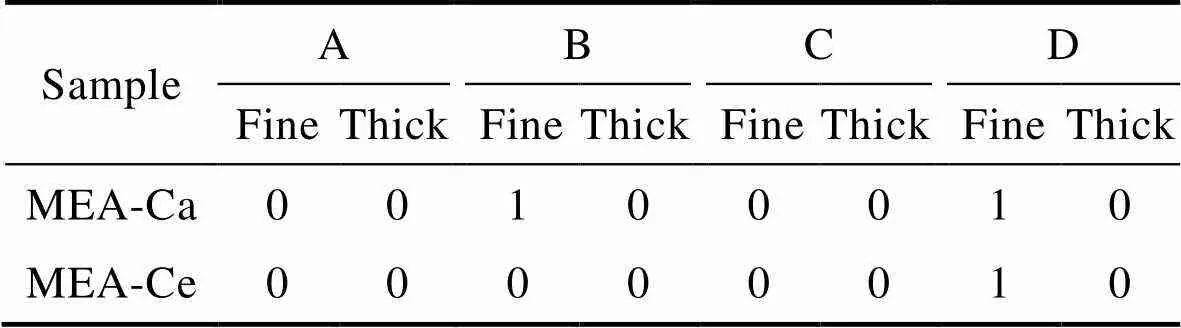

为研究不同变质处理对Fe-Cr-Ni中熵合金中夹杂物的改性,根据GB/T 10561—2005分别对Fe-Cr-Ni MEA-Ca和Fe-Cr-Ni MEA-Ce中的夹杂物进行评级。图1为合金中夹杂物形态及分布的金相图。夹杂物评级分析见表2。结果表明,ca变质处理Fe-Cr-Ni中熵合金中,夹杂物主要呈现两类形态,一类是3个夹杂物颗粒呈条串状分布一行,另一类是夹杂物为无规则分布的圆形颗粒。夹杂物评级结果为B类细系1级+D类细系1级。Ce变质处理Fe-Cr-Ni中熵合金中,夹杂物仅观察到一种形态,呈无规则分布的圆形颗粒,夹杂物评级结果为D类细系1级。

图1 不同变质处理的Fe-Cr-Ni中熵合金中夹杂物的金相分析

表2 不同变质处理的Fe-Cr-Ni中熵合金中夹杂物级别数

Tab.2 Indices of inclusion in Fe-Cr-Ni medium entropy alloy with different modification treatment

利用SEM和EDS对经不同变质处理后Fe-Cr-Ni中熵合金中夹杂物的形貌和元素组成进行了分析,如图2所示。与金相分析结果一致,经Ca变质处理的合金中,夹杂物呈现两类形态,一类是形状规则的圆形颗粒,主要元素组成为Ca、Al、O等元素,即CaO-Al2O3复合夹杂物;另一类是形状不规则的多边形颗粒,呈条串状分布,主要元素组成为Ca、S、Al、O等元素,即CaS-Al2O3复合夹杂物。经Ce变质处理的合金中,夹杂物呈椭球状并具有核壳结构,核由富含Ce、Si、O元素的(Ce,Si)O复合氧化物构成,壳由富含Mn、Al、O元素的(Al,Mn)O复合氧化物构成。

经不同变质处理后Fe-Cr-Ni中熵合金中夹杂物的形貌和元素组成不同,Ca变质处理合金中的Al2O3和硫化物与Ca反应并生成CaO-Al2O3和CaS-Al2O3复合夹杂物。稀土元素与氧的亲和力较强且结合能较低,易形成更稳定的稀土氧化物,稀土氧化物夹杂与基体的接触角较大、润湿性低,具有较高的界面能而趋于球形。Ce变质处理合金中,夹杂物是具有核壳结构的(Ce,Si)O-(Al,Mn)O稀土复合夹杂物[25-26]。

2.2 不同变质处理的Fe-Cr-Ni中熵合金的抗点蚀性

2.2.1 动电位极化曲线

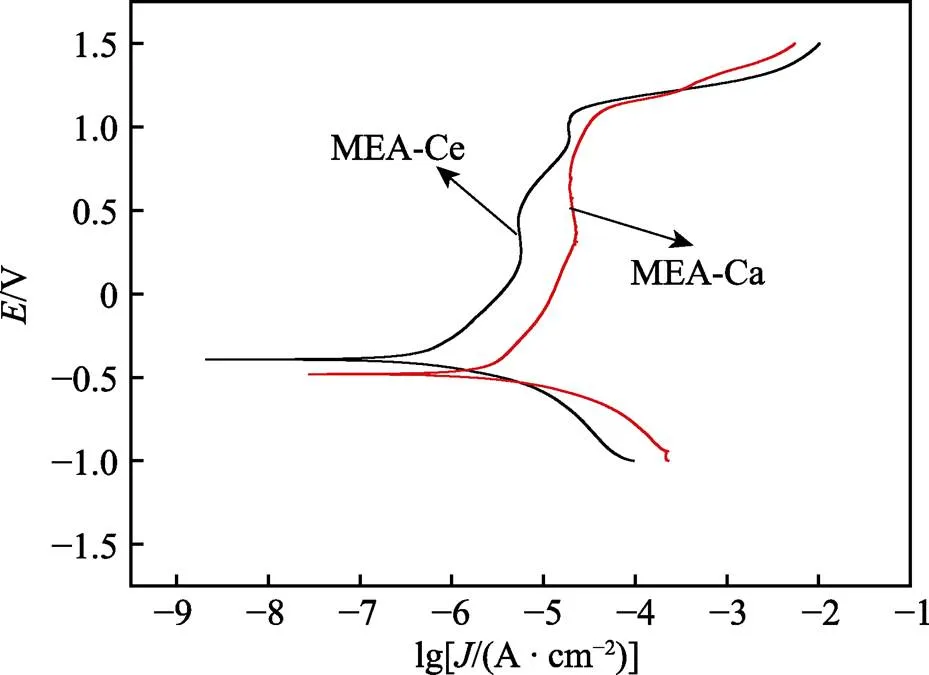

为研究不同变质处理的Fe-Cr-Ni中熵合金在3.5%NaCl溶液中的腐蚀行为,对试验钢进行了极化曲线测试,测试结果如图3所示。从极化曲线可以明显看出,Ca变质处理Fe-Cr-Ni中熵合金的极化曲线在Ce变质处理Fe-Cr-Ni中熵合金的极化曲线的右下方,自腐蚀电位略高,说明Ca变质处理Fe-Cr-Ni中熵合金在3.5%NaCl溶液中腐蚀倾向更大,两种材料在阳极极化过程中均形成稳定的钝化区。以阳极极化曲线上对应电流密度为100 μA/cm2对应的电位值来表示点蚀电位,并根据塔菲尔外推法拟合动电位极化曲线,拟合出的电化学参数见表3。其中corr表示腐蚀电流密度,corr表示腐蚀电位,a表示阳极极化曲线的塔菲尔斜率,c表示阴极极化曲线的塔菲尔斜率,p表示腐蚀金属电极的极化电阻。极化电阻与腐蚀电流密度corr呈反比,如式(1)所示。极化电阻的数值越大,腐蚀电流密度corr的数值越小。在相同的实验条件下,可以根据极化电阻的数值来比较腐蚀速度的快慢。对于一个具体的腐蚀过程,是常数,可根据阳极极化曲线的塔菲尔斜率和阴极极化曲线的塔菲尔斜率来计算,和a、c存在的换算关系如式(2)所示[27]。

图3 Fe-Cr-Ni中熵合金在3.5%NaCl溶液中的动电位极化曲线

表3 Fe-Cr-Ni中熵合金在3.5%NaCl溶液中的极化曲线拟合结果

Tab.3 Fitting results of polarization curve of Fe-Cr-Ni medium entropy alloy in 3.5% NaCl

(2)

对比分析极化曲线和表3中的数据可知,和Ca变质处理Fe-Cr-Ni中熵合金点蚀电位相比,Ce变质处理Fe-Cr-Ni中熵合金的点蚀电位略高,表明其表面形成的钝化膜能更好地保护基体不受Cl‒侵蚀,具有更好的点蚀抗力。Ca变质处理Fe-Cr-Ni中熵合金的腐蚀电流密度为3.108×10‒6μA/cm2,极化电阻为3.34×105Ω·cm2,腐蚀电流密度的提高归因于CaS-Al2O3夹杂物的阳极溶解。Ce变质处理Fe-Cr-Ni中熵合金的腐蚀电流密度为4.883×10‒7μA/cm2,极化电阻为2.96×106Ω·cm2,腐蚀电流密度降低了85%。Ce变质处理Fe-Cr-Ni中熵合金的阳极反应受到了抑制,其阳极极化曲线斜率a明显大于Ca变质处理Fe-Cr-Ni中熵合金的斜率,推测是由于Ce变质处理Fe-Cr-Ni中熵合金表面形成更具保护力的钝化膜。通过以上分析,在相同的腐蚀环境中,Ce变质处理Fe-Cr-Ni中熵合金具有更高的抗点蚀性。

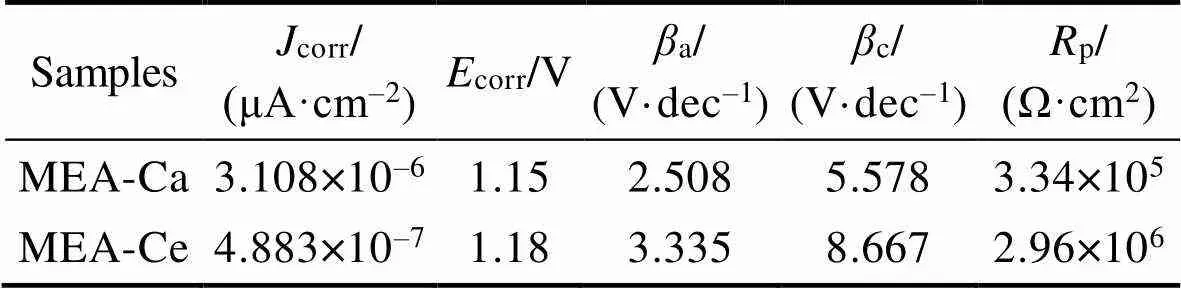

2.2.2 电化学阻抗谱

为进一步研究不同变质处理的Fe-Cr-Ni中熵合金在3.5%NaCl中的腐蚀行为,对Fe-Cr-Ni中熵合金的电化学阻抗谱进行测量,实验结果如图4所示,其中点状为实验数据,实线为拟合数据。两种合金的Bode图形状相似,均为不完整的半圆状,表明其腐蚀特性相同,腐蚀过程主要受电荷转移控制。Nyquist图的圆弧半径越大表明电荷转移难度越大,钝化膜的保护作用越好。由图4可知,Ce变质处理Fe-Cr-Ni中熵合金的阻抗模值高于Ca变质处理Fe-Cr-Ni中熵合金,容抗弧半径相对较大,表明其电化学反应阻力更大,即具有更好的耐蚀性,这同样也证明添加稀土元素后对改善合金的耐蚀性是有益的。

在两种合金的Nyquist图中均可以观察到明显的阻抗特性。图4c为用于拟合电化学阻抗谱实验数据的等效电路模型,电阻t和恒相位元件dl并联,电阻e与它们串联,拟合结果见表4。其中,sol代表溶液电阻;t表示钝化膜与基体间的电荷转移电阻,t值越大,钝化膜的保护效果越好;dl是工作电极与电解质之间的电容(双电层电容),在进行电化学阻抗谱测量时,电极表面进行双电层周期性的充、放电过程和电极反应速度周期性的变化过程。dl大小受样品的电极表面积和电极表面粗糙度的影响[28],

图4 Fe-Cr-Ni中熵合金在3.5%NaCl溶液中的电化学阻抗谱

表4 Fe-Cr-Ni中熵合金在3.5%NaCl溶液中的交流阻抗拟合结果

Tab.4 Fitting results of AC impedance of Fe-Cr-Ni medium entropy alloy in 3.5% NaCl solution

Ca变质处理Fe-Cr-Ni中熵合金的dl值高于Ce变质处理Fe-Cr-Ni中熵合金,说明在进行电化学反应时,Ce变质处理Fe-Cr-Ni中熵合金的表面粗糙度更大,更易被腐蚀。Ca变质处理Fe-Cr-Ni中熵合金的t值为1.872×105Ω·cm2,Ce变质处理Fe-Cr-Ni中熵合金的t值为4.312×105Ω·cm2,钝化膜的保护性提高了1.3倍。这说明不同的变质处理影响了合金表面形成的钝化膜保护性,稀土Ce改性处理的Fe-Cr-Ni中熵合金钝化膜具有更好的点蚀抗力。

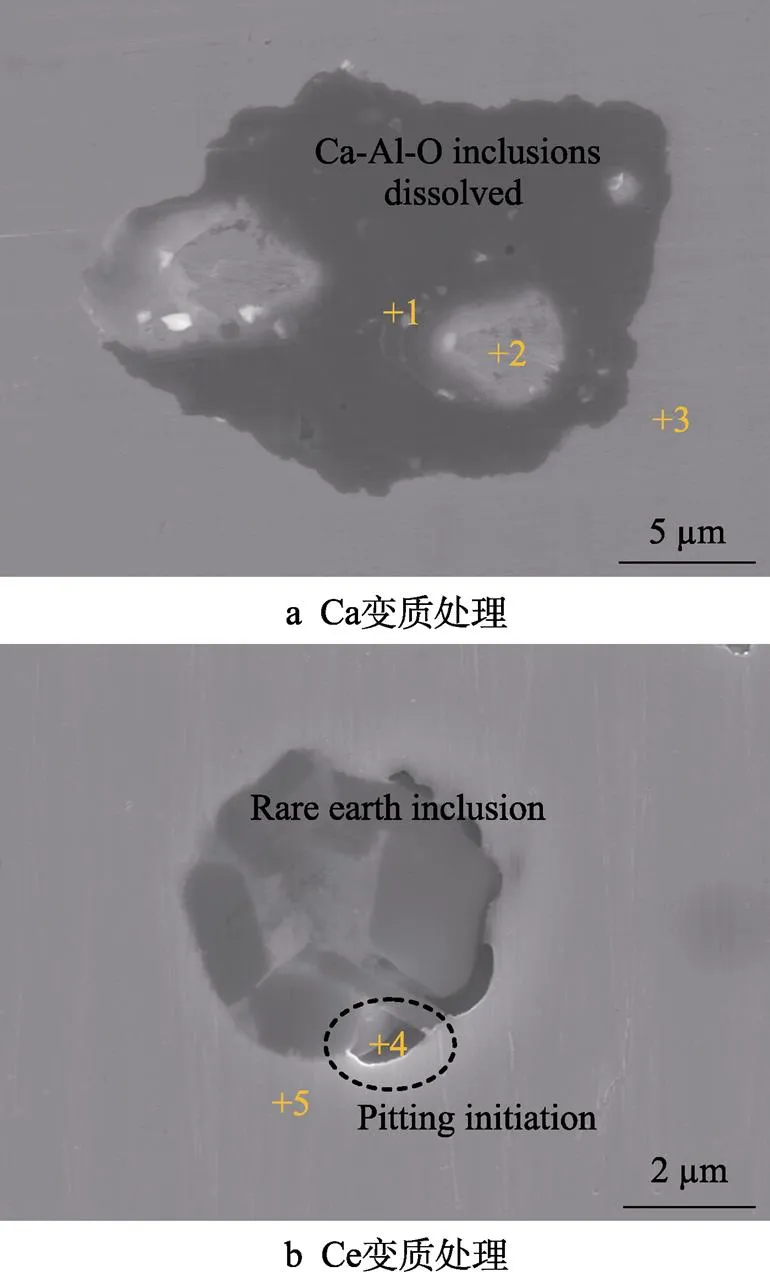

2.2.3 点蚀形貌

对经动电位极化实验后的Fe-Cr-Ni中熵合金表面形貌进行观察,研究不同变质处理的Fe-Cr-Ni中熵合金在3.5%NaCl溶液中的腐蚀形式和抗腐蚀敏感性,腐蚀SEM形貌如图5所示。由图5可知,在3.5%NaCl溶液中,两种Fe-Cr-Ni中熵合金的腐蚀形式均为点蚀。Ca变质处理Fe-Cr-Ni中熵合金中的夹杂物产生溶解,形成尺寸较大的蚀坑,直径约为20 μm,而在Ce变质处理Fe-Cr-Ni中熵合金中点蚀萌生于夹杂物与基体界面。在Ca变质处理Fe-Cr-Ni中熵合金的点蚀坑处(谱点1)、部分溶解后残留夹杂物处(谱点2)、未被腐蚀的基体处(谱点3)的EDS分析结果列于表5中。谱点1处的主要元素组成为Fe、Cr、Ni、O和少量的Mn,点蚀发生后,蚀坑处裸露出合金内部基体并进一步被腐蚀;谱点2处的元素组成为Fe、Cr、Ni、Ca、Al、O等,是尚未完全溶解的夹杂物CaO-Al2O3。对Ce变质处理Fe-Cr-Ni中熵合金的夹杂物处(谱点4)、未被腐蚀的基体(谱点5)处进行能谱分析,结果显示,谱点4处的夹杂物为含Ce的稀土夹杂物,点蚀在稀土夹杂物与基体界面产生但尚未发生明显扩散,这说明Ce变质处理Fe-Cr-Ni中熵合金具有更好的耐点蚀性能。分析认为,Ca变质处理Fe-Cr-Ni中熵合金中的大尺寸蚀坑来自CaS- Al2O3复合夹杂物的优先溶解。Tyurin等人[29]证实了同其他氧化物夹杂相比,CaS夹杂物具有最高的点蚀敏感性,且最容易发生溶解。zheng等人[16]利用开尔文探针力显微分析技术发现(Ca,Al)-O复合夹杂物的电位低于钢基体,在腐蚀过程中作为阳极而产生溶解。同时CaS-Al2O3复合夹杂物为硬质夹杂物,周围易产生高密度晶格畸变区并与基体间存在微缝隙[18],这进一步加速了点蚀的扩散。由于该夹杂物在基体中呈条串状分布,发生溶解的夹杂物蚀坑相互连接,进而形成了尺寸较大的点蚀坑。而经Ce变质处理的Fe-Cr-Ni中熵合金形成具有核壳结构的(Ce,Si)O- (Al,Mn)O稀土复合夹杂物,其中构成壳的(Al,Mn)O复合氧化物的化学性质稳定,电位低于基体,在基体中以阴极夹杂物的形式存在,对核结构的(Ce,Si)O形成了有效的保护力,在腐蚀过程中不易被侵蚀[30]。已有研究结果表明,在添加了稀土元素的不锈钢中,点蚀易萌生于稀土夹杂物与基体界面[31],这与本文的观察结果一致,表明Ce变质处理Fe-Cr-Ni中熵合金具有更高的抗点蚀敏感性。

图5 动电位极化实验后不同变质处理的Fe-Cr-Ni中熵合金的点蚀SEM形貌

表5 图5中谱点标记处元素组成

Tab.5 Chemical composition of the marked point in fig.5 wt.%

2.3 不同变质处理的Fe-Cr-Ni中熵合金的钝化膜XPS分析

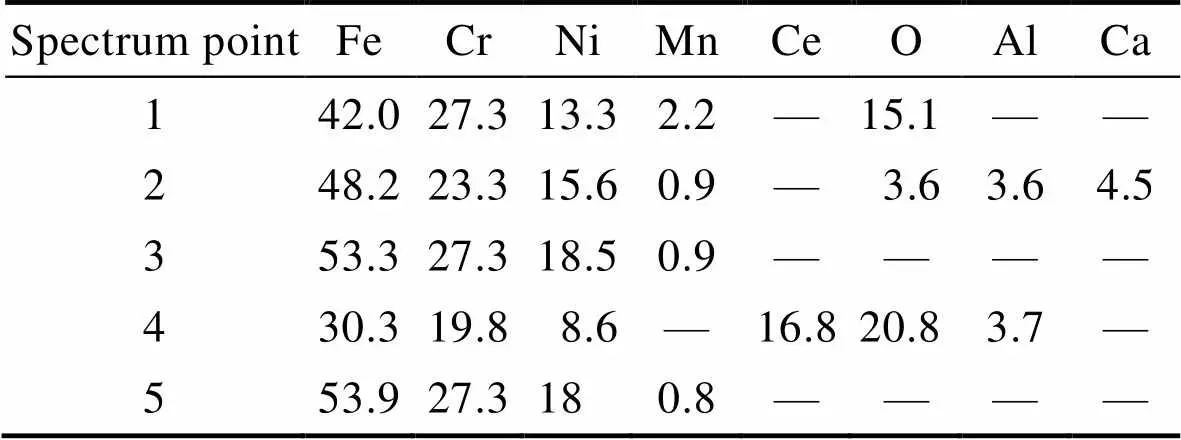

为了进一步分析钝化膜的组成,研究Ce变质处理对钝化膜组成的影响,对经不同变质处理Fe-Cr-Ni中熵合金的腐蚀表面进行XPS分析测试。对于浸泡在3.5%NaCl溶液中的样品,进行XPS扫描时,选择无表面剥落和腐蚀坑的钝化膜区域作为扫描区域,钝化膜的成分组成直接影响材料的耐蚀性能。图6为经不同变质处理Fe-Cr-Ni中熵合金在3.5%NaCl溶液中浸泡7 d后钝化膜中的Cr 2p3/2、Fe 2p3/2、Mn 2p3/2、Ni 2p3/2和O 1s的XPS分析结果。XPS分峰拟合时,相关拟合参数参考相关文献,同一种化合物的半高宽(FWHM)相同;同一种化合物的峰值位置不完全相同,但差值不大于0.3 eV[32-33]。O 1s第1个峰为生成M-O金属氧化物所对应的O2‒(~530.1 eV);第2个峰为生成M-(OH)金属氢氧化物所对应的OH‒(~531.8 eV),这表明钝化膜成分主要由金属氧化物和氢氧化物构成。经不同变质处理的Fe-Cr-Ni中熵合金中钝化膜的主要成分一致,Cr元素的XPS图谱分解为3个峰,分别对应Cr(OH)3、Cr2O3和Cr;Fe元素的XPS图谱分解为3个峰,主要存在形式为Fe2O3、FeO和Fe;Mn元素的XPS图谱分解为2个峰,分别为Mn和存在于MnO2中的Mn4+;Ni元素的XPS图谱分解为2个峰,分别对应NiO和Ni。

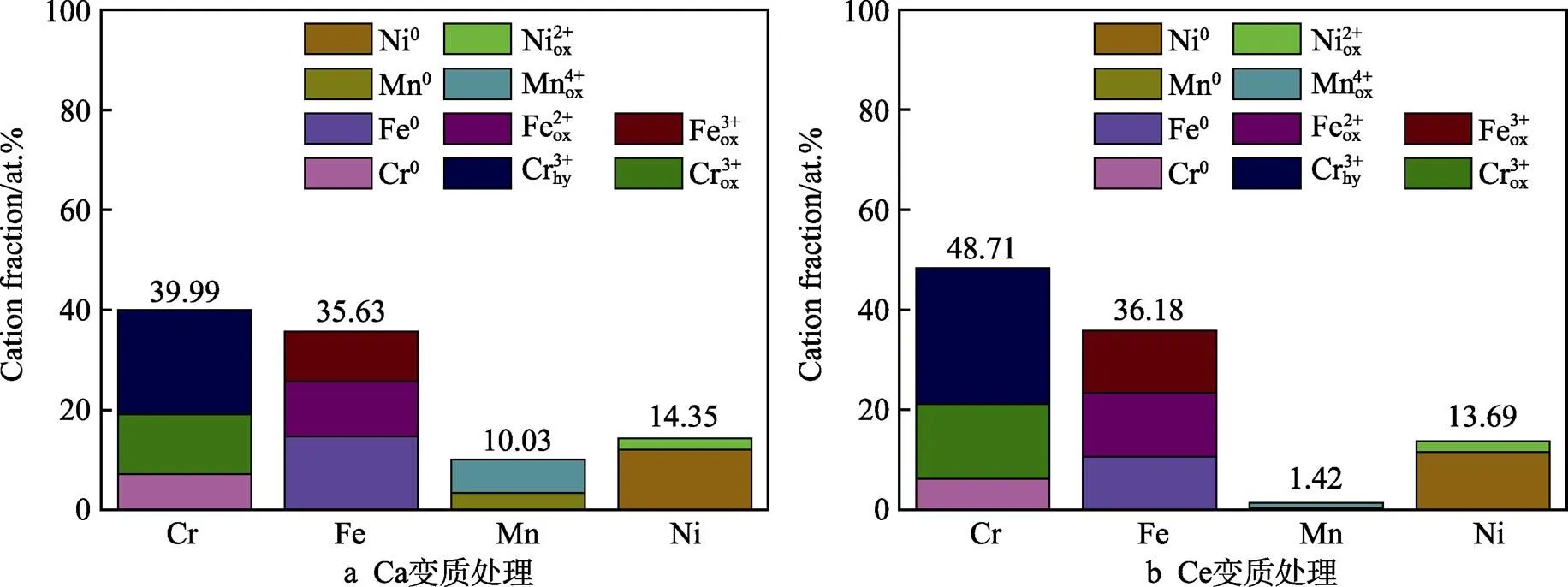

图7为经XPS分析得到的钝化膜中的阳离子组分。由图7可知,经不同变质处理的Fe-Cr-Ni中熵合金的钝化膜成分相似,为Cr、Fe和少量Ni、Mn的氧化物和氢氧化物,但钝化膜中各元素含量不同,Ce变质处理Fe-Cr-Ni中熵合金钝化膜中,Mn的比例由10.03%降低至1.42%,Cr的比例由39.99%提高到48.71%,这说明稀土元素Ce影响合金基体钝化膜中的离子比例。Cr、Ni有利于提高氯化溶液中的抗点蚀性,而钝化膜的Cr+Ni /Fe+Mn阳离子比越大,抗点蚀性越好[34-35]。在3.5%NaCl溶液中浸泡7 d后,Ce变质处理和Ca变质处理的Fe-Cr-Ni中熵合金钝化膜的Cr+Ni/Fe+Mn阳离子比分别为1.66和1.2,Ce变质处理Fe-Cr-Ni中熵合金中的阳离子比值是Ca变质处理的1.3倍。这也解释了阻抗测试中Ce变质处理Fe-Cr-Ni中熵合金钝化膜t增大的原因,进一步验证了Ce变质处理合金的钝化膜具有更高的保护性和抗点蚀能力,在钝化过程中稀土元素Ce对钝化膜的组分产生了重要影响,与Sun等[36]的研究结果一致。

2.4 Ce变质处理提高Fe-Cr-Ni中熵合金抗点蚀性机理

点蚀产生的根本原因在于作为阳极的金属表面某个区域,在溶液中其溶解速度明显大于表面其他区域的金属阳极溶解速度,夹杂物的存在导致材料表面化学成分不均匀,继而引发电化学不均匀性。一方面,Cl‒是严重影响金属材料抗点蚀性的活性阴离子,其半径小、穿透能力强,极易在钝化膜上吸附,并和钝化膜中的阳离子结合生成可溶性氯化物,从而破坏金属表面钝化膜引发点蚀[37-38]。另一方面,材料中夹杂物和基体的电位差大并产生腐蚀,由于夹杂物与基体的膨胀系数不同而引起畸变,经过不同的变质处理,合金表面夹杂物类型不同导致合金表面化学成分的不均匀性不同,也会影响钝化膜对基体的保护力,点蚀优先在夹杂物与基体交界处萌生,随后便开始传播扩散形成点蚀坑。在本研究中,浸泡在3.5%NaCl溶液中的Fe-Cr-Ni中熵合金表面形成钝化膜,根据XPS中对钝化膜成分的分析,含铈Fe-Cr-Ni中熵合金的钝化膜中Cr+Ni/Fe+Mn离子比更大,合金中的Cr、Ni离子有较好的抵抗Cl‒侵蚀的能力,可提高钝化膜的保护性[35],因此在含Cl‒的溶液中表现出更好的耐点蚀性。同时由于CaS较高的点蚀敏感性易溶解,Ca变质处理Fe-Cr-Ni中熵合金的CaS-Al2O3夹杂物部分优先溶解形成蚀坑,使CaS-Al2O3局部环境呈弱酸性,促进点蚀扩展。Ce变质处理Fe-Cr-Ni中熵合金中的夹杂物是具有核壳结构的(Ce,Si)O-(Al,Mn)O稀土复合夹杂物,这类夹杂物的硬度低且与钢的热膨胀系数相近,使夹杂物周围畸变减小,同时其电势高于基体,在腐蚀过程中具有很高的稳定性,有效降低了夹杂物与基体界面的腐蚀敏感度,使钢的耐腐蚀性提高。

图6 Fe-Cr-Ni中熵合金在3.5%NaCl溶液中浸泡7 d后形成钝化膜中的XPS图谱

综合以上研究,Ce从两方面提高Fe-Cr-Ni中熵合金的抗点蚀性:其一,Ce影响钝化膜组成,使Fe-Cr-Ni中熵合金钝化膜中的Cr含量增加,Mn含量降低,提高了钝化膜中Cr+Ni/Fe+Mn离子比,使钝化膜的保护力提高;其二,Ce变质处理Fe-Cr-Ni中熵合金抗点蚀性的提高与钢中夹杂物改性有关,Ce变质处理后,合金中夹杂改性为具有核壳结构的(Ce,Si)O-(Al,Mn)O稀土复合夹杂物,降低了点蚀敏感度,提高了抗点蚀性,Fe-Cr-Ni中熵合金的点蚀发生过程如图8所示。Ca变质处理Fe-Cr-Ni中熵合金的点蚀起源于阳极夹杂物的溶解,由于夹杂物分布集中,不同夹杂物溶解后,蚀坑相互连接形成尺寸更大的点蚀坑。由于稀土元素对夹杂物的改性,稀土夹杂物不发生溶解,点蚀在夹杂物与基体界面萌生后逐渐向基体扩展形成蚀坑,且由于Ce变质处理Fe-Cr-Ni中熵合金的钝化膜的保护性更强,使其具有更好的点蚀抗力,点蚀的萌生需要在更高的点蚀电位下进行,使得在同一腐蚀条件下Ce变质处理Fe-Cr-Ni中熵合金的点蚀坑密度和尺寸更小。

图7 Fe-Cr-Ni中熵合金在3.5%NaCl溶液中浸泡7 d后形成钝化膜中的阳离子含量

图8 Fe-Cr-Ni中熵合金中点蚀萌生与扩展示意图

3 结论

1)经不同变质处理的Fe-Cr-Ni中熵合金中的夹杂物形态不同,Ca变质处理Fe-Cr-Ni中熵合金中的夹杂物为CaO-Al2O3和CaS-Al2O3复合夹杂物。在腐蚀过程中,CaS优先溶解导致点蚀萌生。Ce变质处理Fe-Cr-Ni中熵合金中的夹杂物是具有核壳结构的(Ce,Si)O-(Al,Mn)O稀土复合夹杂物,降低了点蚀敏感度,提高了抗点蚀性。

2)在3.5%NaCl溶液中,与Ca变质处理合金相比,Ce变质处理Fe-Cr-Ni中熵合金的腐蚀电流密度降低了85%,且其钝化膜中的电荷转移电阻提高了1.3倍。

3)Ce变质处理Fe-Cr-Ni中熵合金钝化膜中的Mn含量降低,Cr含量升高,提高了钝化膜中Cr+ Ni/Fe+Mn离子比,使钝化膜的保护力提高。

4)在Ce变质处理Fe-Cr-Ni中熵合金中,由于夹杂物改性与和钝化膜保护力提高的协同作用,使其表面点蚀坑密度和尺寸均小于Ca变质处理Fe-Cr-Ni中熵合金,进一步证实Ce变质处理Fe-Cr-Ni中熵合金具有更优异的抗点蚀能力。

[1] ZHOU Zheng-yan, LIU Bin, GUO Wen-min, et al. Corrosion Behavior and Mechanism of FeCrNi Medium Entropy Alloy Prepared by Powder Metallurgy[J]. Journal of Alloys and Compounds, 2021, 867: 159094.

[2] ZHOU Y, ZHOU D, JIN X, et al. Design of Non-Equiatomic Medium-Entropy Alloys[J]. Scientific Reports, 2018, 8: 1236.

[3] FU Ao, LIU Bin, LU Wen-jun, et al. A Novel Supersaturated Medium Entropy Alloy with Superior Tensile Properties and Corrosion Resistance[J]. Scripta Materialia, 2020, 186: 381-386.

[4] WEI Ran, ZHANG Kai-sheng, CHEN Liang-bin, et al. Novel Co-Free High Performance TRIP and TWIP Medium-Entropy Alloys at Cryogenic Temperatures[J]. Journal of Materials Science & Technology, 2020, 57: 153-158.

[5] BAE J W, SEOL J B, MOON J, et al. Exceptional Phase- Transformation Strengthening of Ferrous Medium-Entropy Alloys at Cryogenic Temperatures[J]. Acta Materialia, 2018, 161: 388-399.

[6] LI Geng-xin, WANG Li-wei, WU Hui-liang, et al. Dissolution Kinetics of the Sulfide-Oxide Complex Inclusion and Resulting Localized Corrosion Mechanism of X70 Steel in Deaerated Acidic Environment[J]. Corrosion Science, 2020, 174: 108815.

[7] ZHANG Shen, LIU Jing, TANG Meng, et al. Role of Rare Earth Elements on the Improvement of Corrosion Resistance of Micro-Alloyed Steels in 3.5wt.% NaCl Solution[J]. Journal of Materials Research and Technology, 2021, 11: 519-534.

[8] ZHANG Zhi-jian, YUAN Tie-chui, LI Rui-di. Corrosion Performance of Selective Laser-Melted Equimolar CrCoNi Medium-Entropy Alloy vs Its Cast Counterpart in 3.5wt.% NaCl[J]. Journal of Alloys and Compounds, 2021, 864: 158105.

[9] MELIA M A, NGUYEN H D A, RODELAS J M, et al. Corrosion Properties of 304L Stainless Steel Made by Directed Energy Deposition Additive Manufacturing[J]. Corrosion Science, 2019, 152: 20-30.

[10] FENG Kai, ZHANG Yue, LI Zhu-guo, et al. Corrosion Properties of Laser Cladded CrCoNi Medium Entropy Alloy Coating[J]. Surface and Coatings Technology, 2020, 397: 126004.

[11] FENG Hao, LI Hua-bing, WU Xiao-lei, et al. Effect of Nitrogen on Corrosion Behaviour of a Novel High Nitrogen Medium-Entropy Alloy CrCoNiN Manufactured by Pressurized Metallurgy[J]. Journal of Materials Science & Technology, 2018, 34(10): 1781-1790.

[12] CHANG S H, WU S K, LIAO B S, et al. Selective Leaching and Surface Properties of CoNiCr-Based Medium-/ High-Entropy Alloys[J]. Applied Surface Science, 2020, 515: 146044.

[13] AN X L, ZHAO H, CHU C L, et al. Hall-Petch Relationship and Corrosion Behavior of Cold-Rolled CoNiFe Medium Entropy Alloy[J]. Journal of Alloys and Compounds, 2019, 807: 151698.

[14] AN X L, CHU C L, ZHOU L, et al. Controlling the Corrosion Behavior of CoNiFe Medium Entropy Alloy by GrainBoundary Engineering[J]. Materials Characterization, 2020, 164: 110323.

[15] CAO Yu-xin, LI Guang-qiang, HOU Yan-hui, et al. DFT Study on the Mechanism of Inclusion-Induced Initial Pitting Corrosion of Al-Ti-Ca Complex Deoxidized Steel with Ce Treatment[J]. Physica B: Condensed Matter, 2019, 558: 10-19.

[16] ZHENG Shu-qi, LI Chun-yu, QI Ya-meng, et al. Mechanism of (Mg,Al,Ca)-Oxide Inclusion-Induced Pitting Corrosion in 316L Stainless Steel Exposed to Sulphur Environments Containing Chloride Ion[J]. Corrosion Science, 2013, 67: 20-31.

[17] PARK J H, TODOROKI H. Control of MgO·Al2O3Spinel Inclusions in Stainless Steels[J]. ISIJ International, 2010, 50(10): 1333-1346.

[18] LIU Chao, REVILLA R I, ZHANG Da-wei, et al. Role of Al2O3Inclusions on the Localized Corrosion of Q460NH Weathering Steel in Marine Environment[J]. Corrosion Science, 2018, 138: 96-104.

[19] NISHIMOTO M, MUTO I, SUGAWARA Y, et al. Artificial MnS Inclusions in Stainless Steel: Fabrication by Spark Plasma Sintering and Corrosion Evaluation by Microelectrochemical Measurements[J]. ISIJ International, 2020, 60(1): 196-198.

[20] NISHIMOTO M, MUTO I, SUGAWARA Y, et al. Cerium Addition to CaS Inclusions in Stainless Steel: Insolubilizing Water-Soluble Inclusions and Improving Pitting Corrosion Resistance[J]. Corrosion Science, 2021, 180: 109222.

[21] LIU Chao, JIANG Zai-hao, ZHAO Jin-bin, et al. Influence of Rare Earth Metals on Mechanisms of Localised Corrosion Induced by Inclusions in Zr-Ti Deoxidised Low Alloy Steel[J]. Corrosion Science, 2020, 166: 108463.

[22] 戴玥, 张金玲, 于彦冲, 等. 稀土对A572 Gr.65钢电化学腐蚀行为的影响[J]. 表面技术, 2020, 49(8): 217-223.

DAI Yue, ZHANG Jin-ling, YU Yan-chong, et al. Influence of Rare Earth on Electrochemical Corrosion Behavior of A572 Gr.65 Steel[J]. Surface Technology, 2020, 49(8): 217-223.

[23] JEON S H, KIM S T, CHOI M S, et al. Effects of Cerium on the Compositional Variations in and around Inclusions and the Initiation and Propagation of Pitting Corrosion in Hyperduplex Stainless Steels[J]. Corrosion Science, 2013, 75: 367-375.

[24] SCHAEFFLER A L. Selection of Austenitic Electrodes for Welding Dissimilar Metals[J]. Welding Journal, 1947, 26, 10: 601-620.

[25] LIU Xiao, LIANG Jing-long. Effects of Rare Earth on the Inclusions and Mechanical Properties of Austenitic Stainless Steel[J]. Advanced Materials Research, 2013, 711: 99-102.

[26] HOU Yan-hui, XIONG Gang, LIU Lin-li, et al. Effects of LaAlO3and La2O2S Inclusions on the Initialization of Localized Corrosion of Pipeline Steels in NaCl Solution[J]. Scripta Materialia, 2020, 177: 151-156.

[27] 曹楚南. 腐蚀电化学原理[M]. 北京: 化学工业出版社, 2008.

CAO Chu-nan. Principles of Electrochemistry of Corrosion[M]. Beijing: Chemical Industry Press, 2008.

[28] LIN Xue-qiang, LIU Wei, WU Fei, et al. Effect of O2on Corrosion of 3Cr Steel in High Temperature and High Pressure CO2-O2Environment[J]. Applied Surface Science, 2015, 329: 104-115.

[29] TYURIN A G, PYSHMINTSEV I Y, KOSTITSYNA I V, et al. Thermodynamics of Chemical and Electrochemical Stability of Corrosion Active Nonmetal Inclusions[J]. Protection of Metals, 2007, 43(1): 34-44.

[30] TANG Meng, WU Kai-ming, LIU Jing, et al. Mechanism Understanding of the Role of Rare Earth Inclusions in the Initial Marine Corrosion Process of Microalloyed Steels[J]. Materials, 2019, 12(20): 3359.

[31] LIU Chao, REVILLA R I, LIU Zhi-yong, et al. Effect of Inclusions Modified by Rare Earth Elements (Ce,La) on Localized Marine Corrosion in Q460NH Weathering Steel[J]. Corrosion Science, 2017, 129: 82-90.

[32] LUO Hong, LI Zhi-ming, MINGERS A M, et al. Corrosion Behavior of an Equiatomic CoCrFeMnNi High- Entropy Alloy Compared with 304 Stainless Steel in Sulfuric Acid Solution[J]. Corrosion Science, 2018, 134: 131-139.

[33] BIESINGER M C, PAYNE B P, GROSVENOR A P, et al. Resolving Surface Chemical States in XPS Analysis of First Row Transition Metals, Oxides and Hydroxides: Cr, Mn, Fe, Co and Ni[J]. Applied Surface Science, 2011, 257(7): 2717-2730.

[34] XU Zhen-lin, ZHANG Hui, DU Xiao-jie, et al. Corrosion Resistance Enhancement of CoCrFeMnNi High-Entropy Alloy Fabricated by Additive Manufacturing[J]. Corrosion Science, 2020, 177: 108954.

[35] SOLTIS J. Passivity Breakdown, Pit Initiation and Propagation of Pits in Metallic Materials—Review[J]. Corrosion Science, 2015, 90: 5-22.

[36] SUN Y P, WANG Z, YANG H J, et al. Effects of the Element La on the Corrosion Properties of CrMnFeNi High Entropy Alloys[J]. Journal of Alloys and Compounds, 2020, 842: 155825.

[37] EVANS U R. The Passivity of Metals. Part I: the Isolation of the Protective Film[J]. J Chem Soc, 1927: 1020- 1040.

[38] POU Tong-e, MURPHY O J, YOUNG V, et al. Passive Films on Iron: The Mechanism of Breakdown in Chloride Containing Solutions[J]. Journal of the Electrochemical Society, 1984, 131(6): 1243-1251.

Pitting Corrosion Resistance Enhancement of Fe-Cr-Ni Medium Entropy Alloy by Ce Modification

1,2,1,1,1,2,1

(1. School of Materials Science and Engineering, Anhui University of Technology, Maanshan 243002, China; 2. State Key Laboratory of Advanced Stainless Steel Materials, Taiyuan Iron and Steel (Group) Co., Ltd., Taiyuan 030024, China)

The paper aims to study the mechanism of improving the pitting resistance of Fe-Cr-Ni medium entropy alloy (MEA) in 3.5wt.% NaCl solution by Ce modification. The pitting resistance of Ce-modified and Ca-modified Fe-Cr-Ni MEA were analyzed by potentiometric polarization experiment. The morphology and element composition of inclusions in the alloy with different modification treatments were observed by SEM and EDS, and the effect of RE Ce on the protective force of passivation film was studied by impedance spectroscopy and XPS technique. The morphology of inclusion in Fe-Cr-Ni MEA with different modification treatments was not consistent. Inclusions in Ca-modified alloy could be divided into two categories which were CaO-Al2O3and CaS-Al2O3composite inclusions, and the preferential dissolution of CaS in the corrosion process lead to the initiation of pitting corrosion. The inclusions in Ce-modified Fe-Cr-Ni MEA were (Ce,Si)O-(Al,Mn)Orare earth composite inclusion with a core-shell structure, which reduced the pitting sensitivity and improved the pitting resistance. In 3.5wt.% NaCl solution, the corrosion current density of Ca modified Fe-Cr-Ni entropy alloy was 3.108×10‒6μA/cm2, and the corrosion current density of Ce modified alloy was 4.883×10‒7μA/cm2which was reduced by 85%. The capacitive reactance arc of Ce-modified and Ca-modified Fe-Cr-Ni MEA showed an incomplete semicircircle shape. The charge transfer resistance between the passivation film and matrix was 1.872×105Ω·cm2and 4.312×105Ω·cm2. The charge transfer resistance in the passivation film of the Ce-modified alloy increased by 1.3 times. RE Ce increased the Cr+Ni/Fe+Mn cation ratio of the passivated film, and the Cr+Ni/Fe+Mn cation ratio of Ce-modified and Ca-modified passivation films was 1.66 and 1.2, respectively. The result of XPS analysis also indicated that the passivation film of Fe-Cr-Ni MEA by Ce modification had better protection. Compared with Ca-modified Fe-Cr-Ni MEA, Ce-modified alloy has better pitting resistance which is mainly attributed to the influence of RE Ce. On the one hand, Ce modifies the inclusion in the alloy and reduces the pitting sensitivity; on the other hand, Ce increases the protection ability of passivation film and improves the pitting resistance.

rare earth Ce; Fe-Cr-Ni medium entropy alloy; pitting corrosion; inclusions; core-shell structure; passivation film

2021-05-19;

2021-08-04

DU Xiao-jie (1989—), Female, Doctoral candidate, Research focus: corrosion and protection of metallic materials.

何宜柱(1962—),男,教授,主要研究方向为高性能金属结构材料。

HE Yi-zhu (1962—), Male, Professor, Research focus: advanced structural metallic materials.

杜晓洁, 张威, 丁骁, 等. Ce变质处理提高Fe-Cr-Ni中熵合金抗点蚀性的研究[J]. 表面技术, 2022, 51(3): 117-127.

TG172

A

1001-3660(2022)03-0117-11

10.16490/j.cnki.issn.1001-3660.2022.03.012

2021-05-19;

2021-08-04

山西省科技重大专项资助项目(20181101016)

Fund:Supported by the Science and Technology Major Special Project of Shanxi Province (20181101016)

杜晓洁(1989—),女,博士研究生,主要研究方向为金属材料的腐蚀与防护。

DU Xiao-jie, ZHANG Wei, DING Xiao, et al. Pitting Corrosion Resistance Enhancement of Fe-Cr-Ni Medium Entropy Alloy by Ce Modification[J]. Surface Technology, 2022, 51(3): 117-127.