动车组车顶避雷器绝缘材料的性能衰退研究

2022-03-30张启哲毛帅涛王胜辉律方成

张启哲, 欧 琦, 毛帅涛, 王胜辉, 刘 健, 律方成

(1. 华北电力大学,北京 102206; 2. 中车长春轨道客车股份有限公司,吉林 长春 130011)

0 引 言

输电系统中不可避免存在雷电过电压和操作过电压,过电压传输过程中可能发生反射,产生两倍于初始值的过电压,可能导致电气设备绝缘故障[1]。应对过电压的方法主要有两种:1)提高电气设备的绝缘强度,令其能够承受预期的过电压;2)采取措施降低预期的过电压水平。安装避雷器是限制过电压的重要方法[2]。自20世纪70年代以来,氧化锌电阻片以其优异的非线性伏安特性得到了广泛应用。根据结构可以将避雷器分为带间隙避雷器和无间隙避雷器[3]。根据避雷器的应用场景,其设计需要进行调整,以适应从变电站到HVDC、FACTS系统再到铁路应用的要求[4]。

在长期运行过程中,避雷器可能会发生受潮、性能衰退或老化。缺陷避雷器在承受过电压时可能会发生爆炸,从而给系统带来严重的安全隐患[5]。避雷器长期承受过电压,可能会因过热而发生热击穿。温度、湿度和荷电率对氧化锌避雷器的特性也具有重要影响。老化试验结果表明,在长期运行条件下,避雷器的护套可能会出现衰退或开裂的现象[6]。

通过仿真计算,可以研究避雷器的绝缘配合和电场分布特性,并为避雷器设计和选型提供依据。利用ATP-EMTP、Matlab和Pspice等仿真软件可以分析过电压的产生及传播特性[7-9],为避雷器的合理配置提供依据。此外,有限元法也是避雷器仿真计算的重要方法[10-11]。

通过老化试验及缺陷避雷器的测试结果,研究人员提出了多种避雷器故障检测及状态评估方法[12]。虽然动车组(EMU)配备了电压电流监测系统和过电压保护装置,但系统采样率较低,无法对冲击过电压起到记录及防护作用。相比动车组柜式避雷器具有较高的长期服役可靠性[13],动车组车顶避雷器运行环境较恶劣,在长期运行过程中更容易发生老化。

目前的研究主要集中在输电线路避雷器的故障分析和诊断上,对动车组车顶避雷器的故障研究相对缺乏。本文对某型动车组车顶避雷器开展研究,得到了缺陷避雷器的电气性能特征。对避雷器中的绝缘材料进行扫描电子显微镜(SEM)测试和X射线能谱分析(EDS),得到其衰退特征。采用有限元分析,模拟了避雷器存在缺陷时的电场分布,提出了车顶避雷器的故障原因。

1 服役避雷器电气性能试验

1.1 避雷器介绍

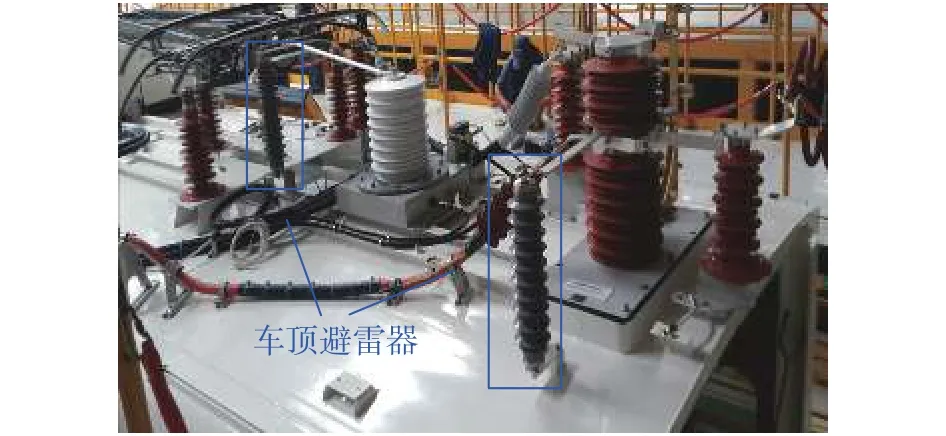

某型动车组车顶避雷器由金具、硅橡胶伞裙及护套、绝缘支撑筒和氧化锌电阻片构成。避雷器总高度为580 mm,高压端法兰和低压端法兰相距480 mm,避雷器护套外直径80 mm。共有20片硅橡胶伞裙,大小伞裙间隔设置,大伞裙直径130 mm,小伞裙直径100 mm,相邻大伞裙之间相距40 mm。避雷器额定电压42 kV,标称放电电流10 kA,标称放电电流下的雷电冲击残压<105 kV,直流1 mA参考电压>58 kV,持续运行电压34 kV,安装于动车组主断路器两侧。高速铁路接触网额定电压为27.5 kV。避雷器外观如图1所示。

图1 避雷器外观图

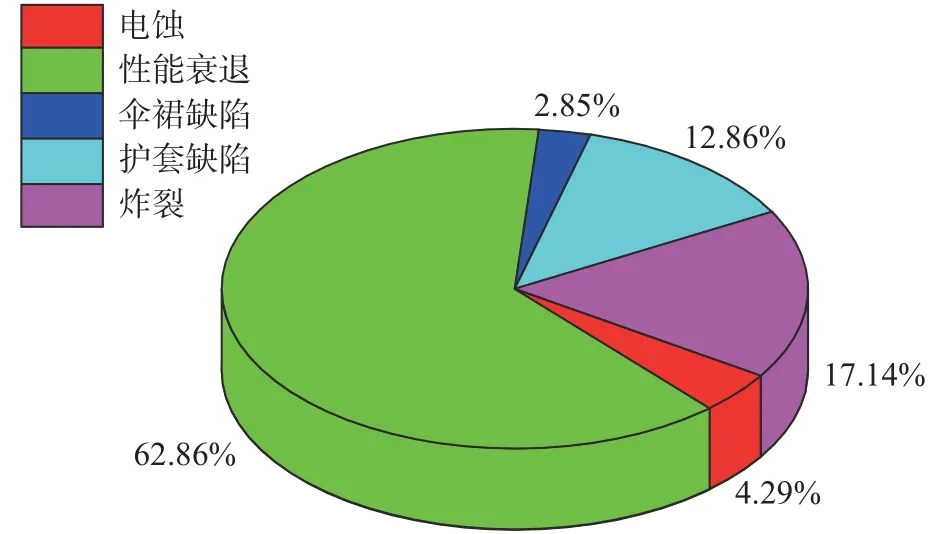

根据运营商统计,该型避雷器在最近4年发生了70起故障。故障类型包括电蚀、性能衰退、伞裙脱胶、外壳损伤和炸裂。各类故障占比如图2所示。

图2 近4年避雷器故障统计

在避雷器的各类故障中,炸裂故障达到17.14%,严重影响了动车组的正常运行。性能衰退故障占比达到62.86%,成为避雷器的主要故障类型。性能衰退避雷器的主要特征为参考电压降低和阻性电流增大。在正常运行电压下,性能衰退避雷器阻性电流较大,可能产生明显温升。高温环境加快了避雷器衰退过程,当遭受过电压冲击时,避雷器更容易发生热击穿。本文针对性能衰退避雷器开展试验和仿真研究。

1.2 性能衰退避雷器特征

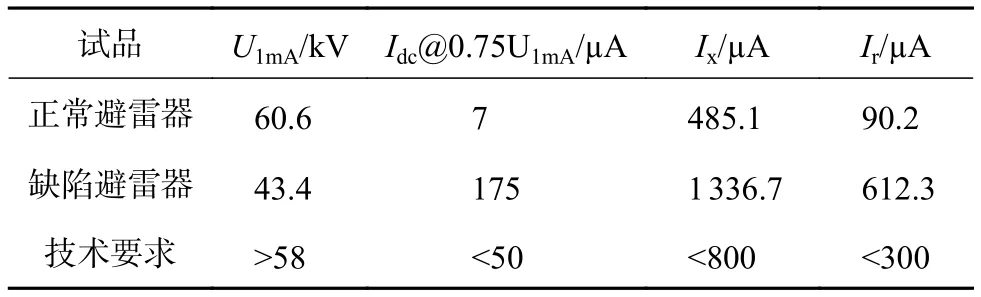

选取正常避雷器和性能衰退避雷器各1只,开展基本电气性能测试。测试结果如表1所示。

表1 避雷器电气性能测试结果

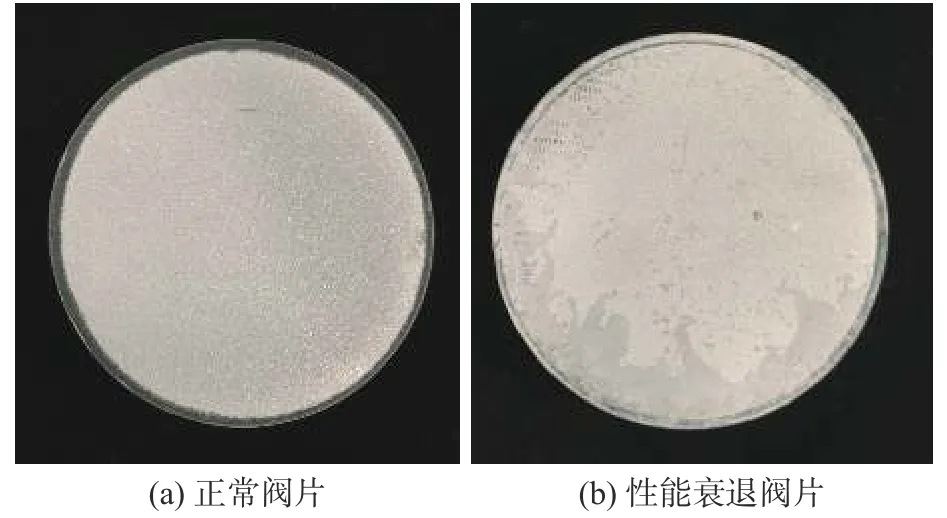

性能缺陷避雷器的各项电气性能均已不满足技术要求。为了研究避雷器出现性能衰退的原因,对两只避雷器进行拆解。每只避雷器阀片总数为12片,阀片直径52 mm,厚度24 mm。阀片之间的接触面喷有一层铝电极,如图3所示。

图3 阀片铝电极图

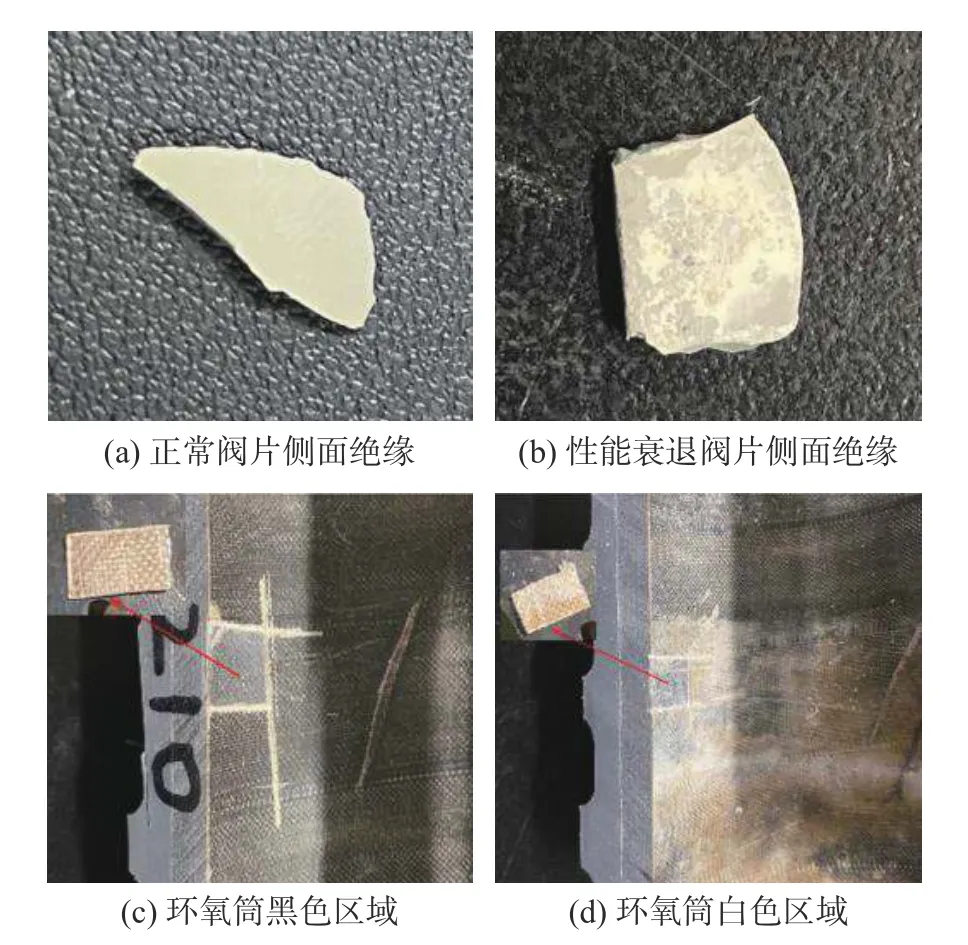

相比于正常避雷器阀片,性能衰退避雷器阀片的铝电极边缘出现了明显的氧化痕迹。阀片侧面涂敷绝缘层。不同状态避雷器阀片的侧面绝缘层如图4所示。

图4 阀片侧面绝缘层

正常避雷器阀片的侧面绝缘层表面光滑,而性能衰退避雷器阀片的侧面绝缘层表面变粗糙,且有电弧烧蚀痕迹。不同状态避雷器的环氧筒如图5所示。

图5 不同状态避雷器的绝缘支撑筒

避雷器绝缘支撑筒的材质为玻璃纤维环氧树脂。由于不同批次避雷器生产工艺有所差异,正常避雷器和性能衰退避雷器的玻璃纤维填料有所不同。性能衰退避雷器绝缘支撑筒内壁有明显的电树枝放电痕迹,且环氧筒内壁呈现黑色和白色两种颜色。

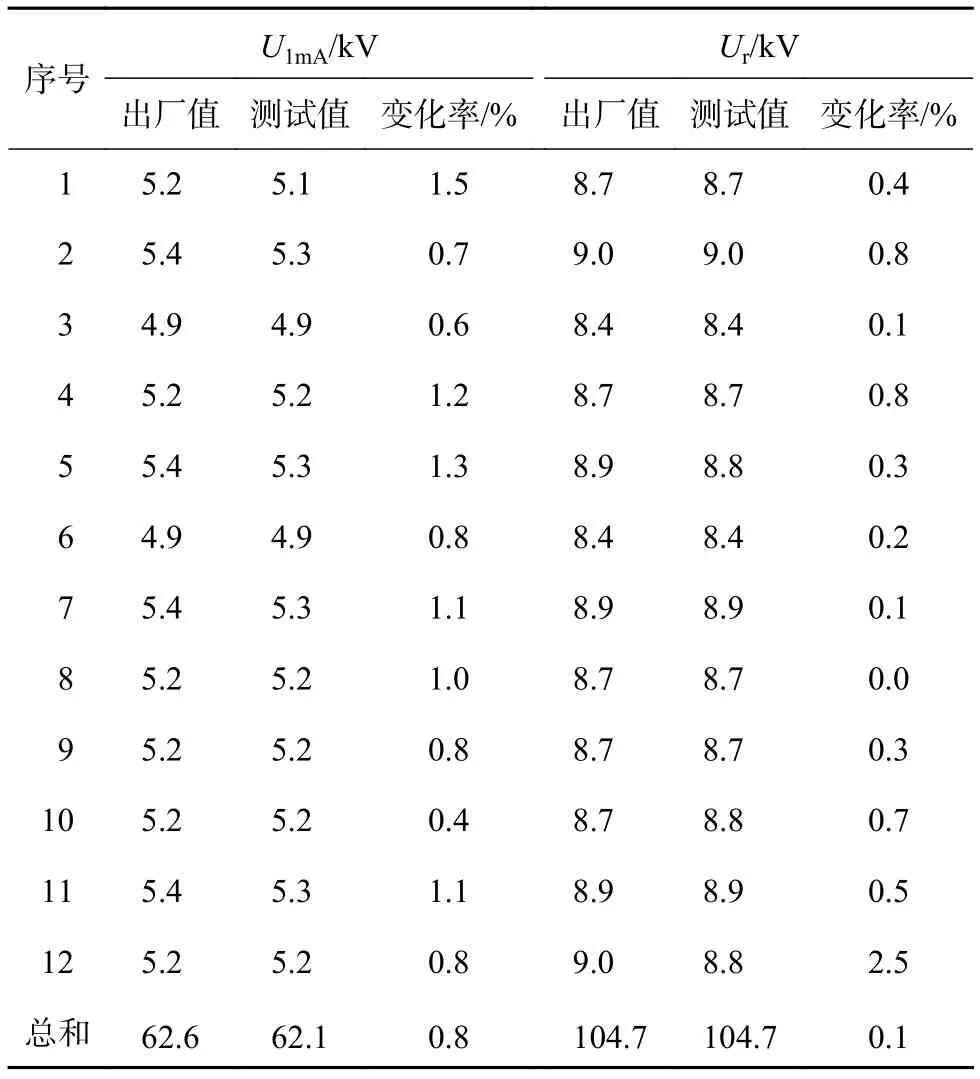

为了研究避雷器性能衰退的原因,对氧化锌阀片和环氧筒开展电气性能测试。阀片铝电极层印刷有电气性能出厂测试结果。对性能衰退避雷器的各阀片开展直流参考电压和标称放电电流下的残压测试,将测试结果与出厂值作对比,如表2所示。

表2 阀片的电气性能测试结果

各阀片的直流参考电压和残压与出厂值接近,变化率最大为2.5%。各阀片直流参考电压总和为62.6 kV,大于技术要求的58 kV。残压和为104.7 kV,小于技术要求的105 kV。可见,氧化锌阀片的电气性能并没有出现明显的衰退。

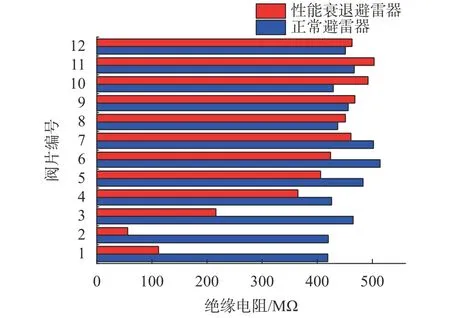

使用绝缘电阻测试仪对阀片侧面绝缘层和环氧筒内壁开展绝缘电阻测试。UT502A型绝缘电阻测试仪额定电压2 500 V,测量范围0.00 MΩ ~20.0 GΩ。分别测量两只避雷器各阀片侧面绝缘层绝缘电阻最小值和环氧筒不同位置的绝缘电阻。测试电极之间相距5 mm。各阀片侧面绝缘层的绝缘电阻如图6所示。靠近避雷器高压端的阀片编号为1,靠近接地端的阀片编号为12。

图6 阀片绝缘电阻测试结果

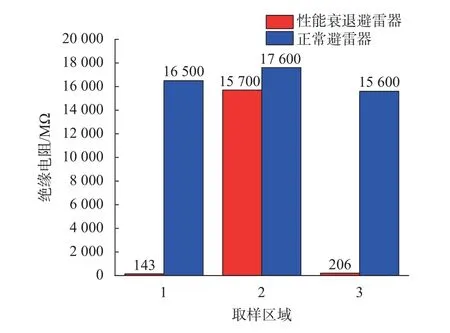

正常避雷器各阀片侧面绝缘层的绝缘电阻在419~514 MΩ之间。性能衰退避雷器靠近高压端的3片阀片侧面绝缘电阻明显降低。对环氧筒的不同位置进行绝缘电阻测试,绝缘电阻测试位置编号如图5所示,测试结果见图7。

图7 环氧筒绝缘电阻测试结果

与正常避雷器相比,性能衰退避雷器的环氧筒内壁电树枝区域和白色区域的绝缘电阻明显降低,绝缘性能受到严重破坏。性能衰退避雷器环氧筒黑色区域的绝缘性能良好。

通过阀片基本电气性能测试可知,性能衰退避雷器的阀片电气性能与正常避雷器阀片基本一致。性能衰退避雷器阀片的侧面绝缘层绝缘电阻降低,尤其是靠近高压端的阀片侧面绝缘电阻降低明显。性能衰退避雷器的环氧筒内壁部分区域的绝缘电阻显著降低。当遭受过电压冲击时,由于内部绝缘材料性能下降,性能衰退避雷器更容易发生内部沿面闪络。

2 避雷器绝缘材料性能测试

为了进一步研究性能衰退避雷器中绝缘材料的微观变化,对避雷器阀片侧面绝缘层和环氧筒内壁开展了SEM和EDS测试,得到了绝缘材料的微观形貌特征和元素组成。测试样品的信息如表3所示。各样品照片如图8所示。

表3 避雷器样品信息

图8 样品照片

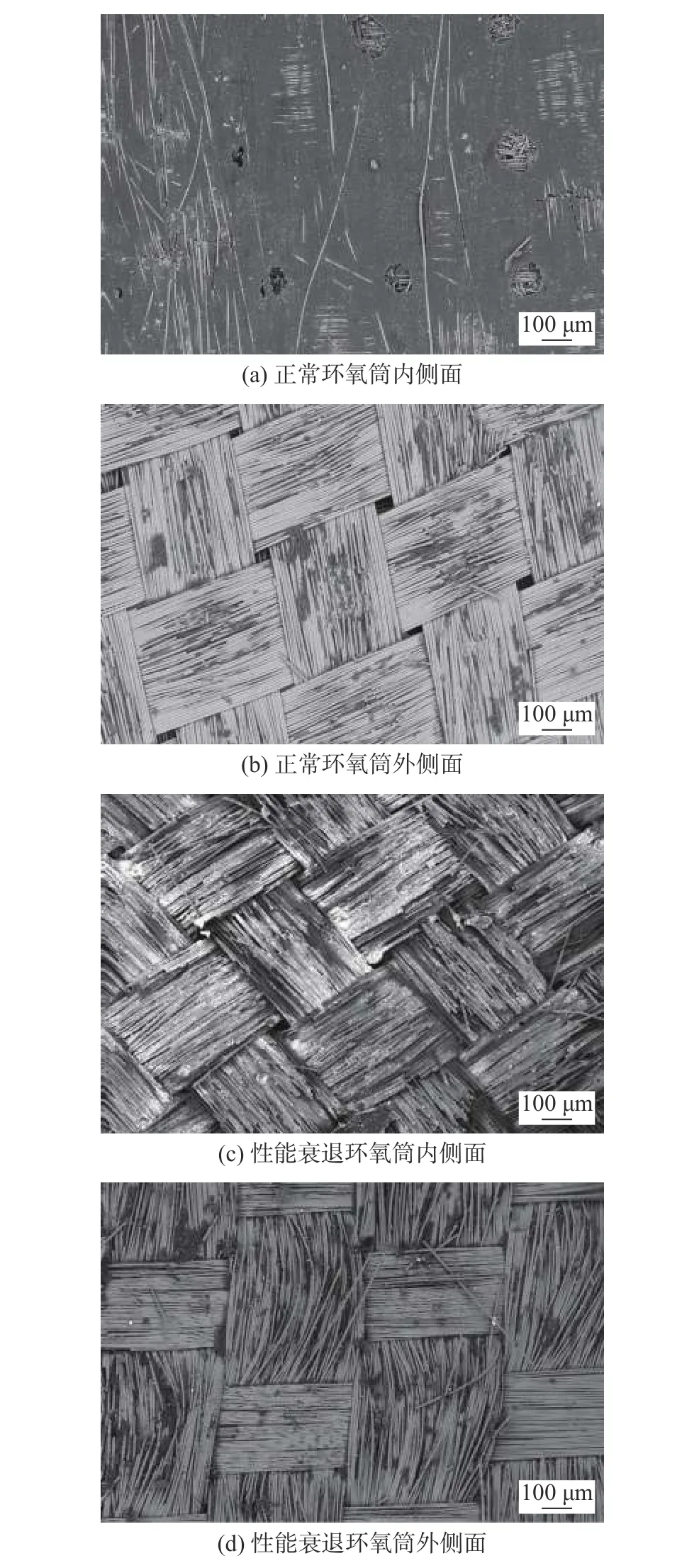

利用SEM观察各试样表面形貌,如图9所示。

图9 阀片侧面绝缘层SEM图像

正常避雷器阀片侧面绝缘层表面条状填料分布均匀。性能衰退避雷器阀片侧面绝缘层表面形貌发生了变化,出现了颗粒状团聚物。采用EDS测试样品表面的化学成分。EDS测试区域及编号如图9所示。各区域的EDS能谱如图10所示。

图10 阀片侧面绝缘EDS能谱

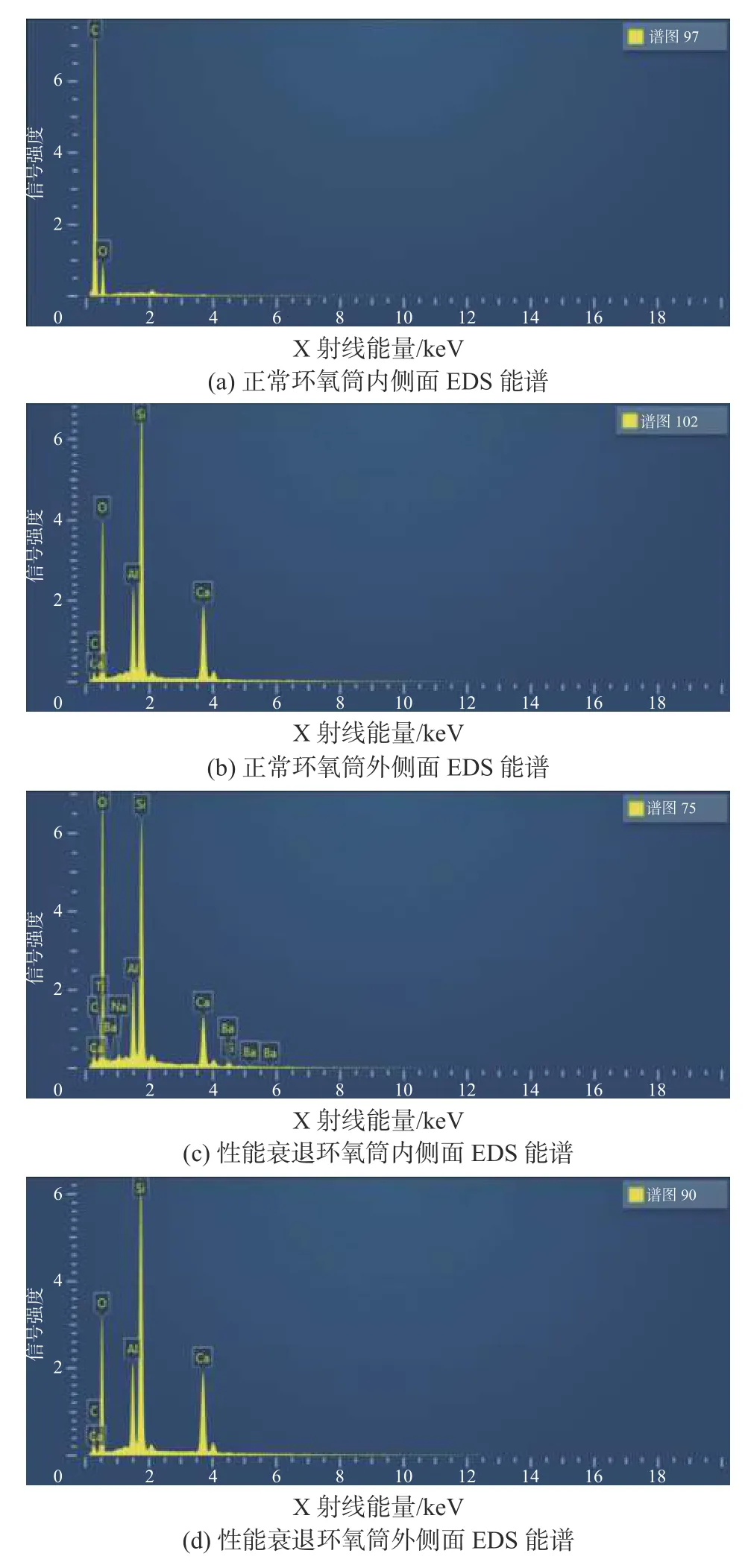

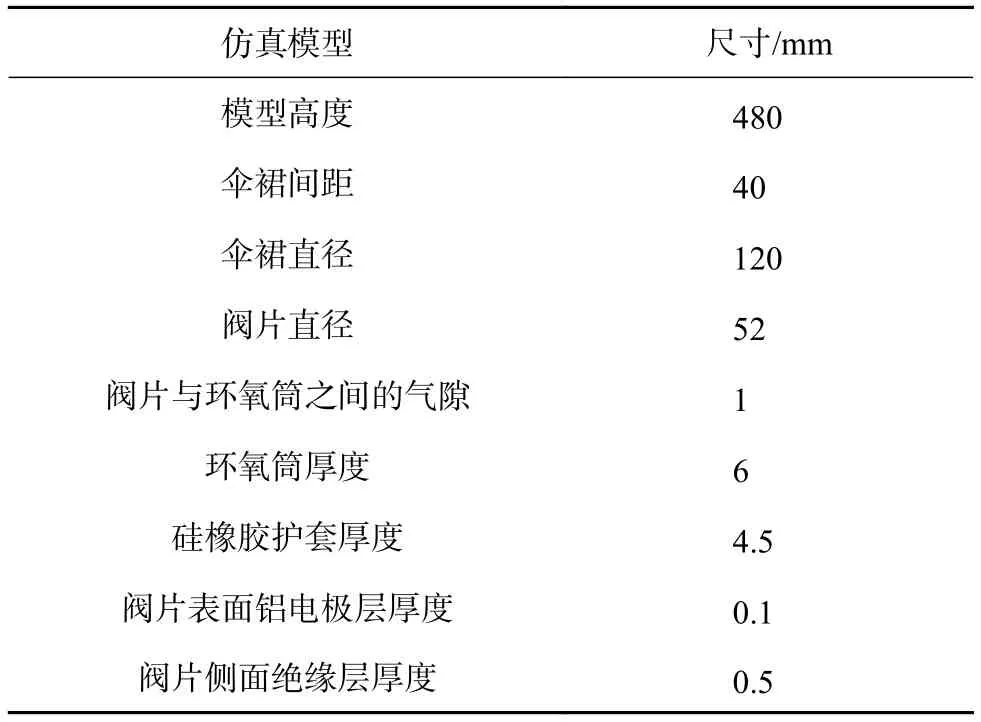

区域1和区域3的化学成分相似,主要元素为C和O。说明性能衰退避雷器阀片侧面绝缘的基体没有发生改变。对比图10(b)和图10(d)可知,性能衰退避雷器阀片侧面绝缘材料的C含量明显降低,O元素和Ba元素的含量显著增加。将试样分为环氧筒内侧面和外侧面,分别开展SEM测试。环氧筒内侧为靠近阀片的一侧。环氧筒外侧为靠近硅橡胶护套的一侧。两种避雷器试样的SEM和EDS测试结果如图11所示。

图11 环氧筒SEM图像

避雷器环氧筒内壁在正常状态下呈现黑色,且表面覆盖有环氧树脂。白色区域的环氧筒内壁清晰可见玻璃纤维布,表面没有环氧树脂覆盖。可见,性能衰退环氧筒的内表面可能发生结构缺损。EDS测试结果如图12所示。

图12 环氧筒EDS能谱

正常区域的环氧筒内侧表面主要成分为C和O,即环氧树脂。正常区域环氧筒外侧、性能衰退区域环氧筒内侧及外侧主要元素均为O和Si,即玻璃纤维的主要成分。

根据避雷器绝缘材料微观测试结果可知,避雷器的性能衰退是由绝缘材料的性能衰退造成的。首先,环氧筒内壁的环氧树脂没有完全覆盖表面,如图11(c)所示,环氧树脂存在一些孔洞缺陷。环氧树脂的孔洞可能导致环氧筒玻璃纤维层之间形成气隙。气隙的存在导致环氧筒局部场强过大,在过电压作用下可能发生局部放电。由于动车组车顶避雷器经常遭受冲击过电压,环氧筒内壁的气隙放电逐渐发展为电树枝,如图5所示。当环氧筒的玻璃纤维层之间由环氧树脂紧密连接时,环氧筒内壁呈现黑色。当放电导致玻璃纤维层之间的气隙逐渐增大时,玻璃纤维层之间出现分层现象,呈现白色,如图5所示。由于环氧筒内壁存在局部放电,放电形成的臭氧可能与附近氧化锌阀片侧面绝缘层发生化学反应。放电破坏了阀片侧面绝缘的表面形貌,如图9所示。同时,也造成了阀片侧面绝缘材料中O元素含量的显著升高,如图10所示。阀片侧面绝缘和环氧筒内壁绝缘材料的劣化在宏观上表现为绝缘电阻的降低。当避雷器承受过电压冲击时,绝缘材料的性能衰退可能导致避雷器内部发生沿面闪络。闪络造成部分避雷器阀片短路,剩余阀片承受工频过电压,严重时可能导致避雷器热击穿。

3 车顶避雷器绝缘缺陷的仿真研究

3.1 车顶避雷器模型

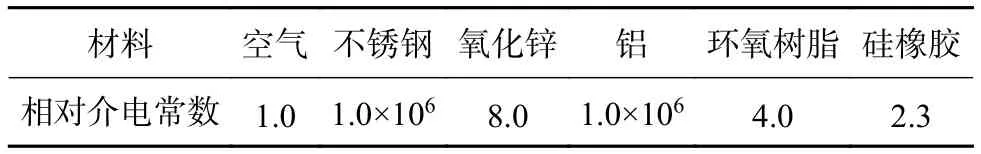

本文研究的避雷器主要由阀片、紧固弹簧、金属垫块、环氧筒、硅橡胶外套和上下法兰组成。阀片叠加成柱,通过弹簧压紧,与法兰连接形成电气通路,环氧筒起支撑作用,提供足够的抗弯应力,硅橡胶外套用来提供密封,防止水汽进入,同时提高外绝缘爬电距离,法兰用于与高压、低压连接。按照相关尺寸所建立的三维仿真模型如图13所示。

图13 避雷器仿真模型

图13中模型的几何参数如表4所示。法兰的材料设定为不锈钢,金属垫块的材料设定为铝,阀片的材料设定为氧化锌,阀片上下表面的喷铝层材料设定为铝。环氧筒的材料为环氧树脂,护套材料为硅橡胶。各材料参数如表5所示。

表4 避雷器仿真模型几何参数

表5 材料参数设置

环氧筒内壁上存在一些缺陷,导致玻璃纤维出现了几毫米到几厘米的小缝隙。此外,空气的相对介电常数比环氧树脂低,这可能导致局部电场畸变。当避雷器内部受潮、水蒸气分子侵入环氧筒缝隙时,由于水的相对介电常数与环氧树脂相对介电常数差异较大,局部场强的畸变将更加明显。因此,本文通过仿真计算研究这两种情况下的电场分布。

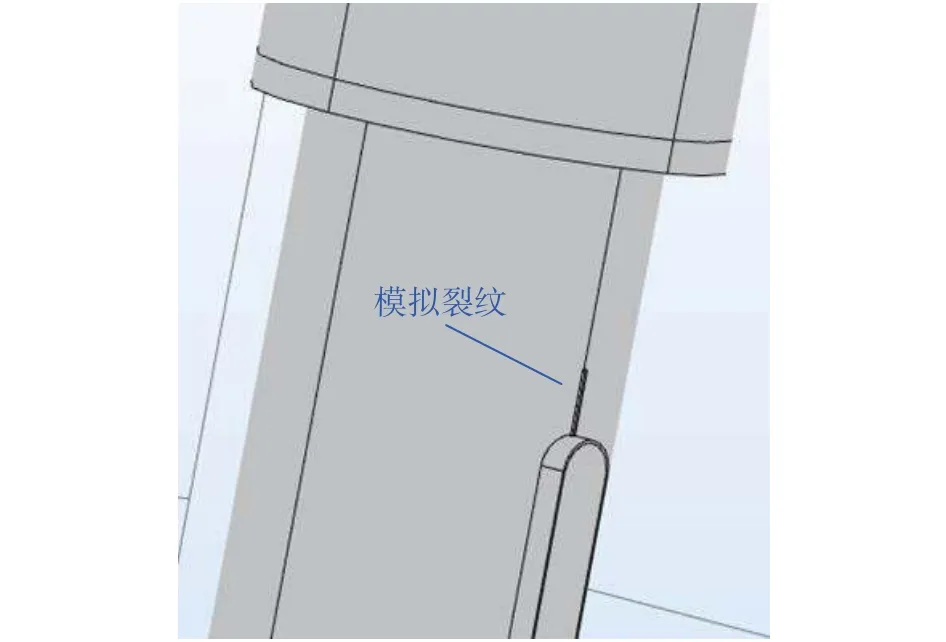

3.2 环氧筒内壁裂纹对电场分布的影响

由于环氧筒内壁存在一定的缺陷,导致玻璃纤维中出现细小裂纹,长度可达30 mm。为简化仿真模型,假设裂纹的方向与环氧筒的轴向方向一致,仿真模型中裂纹为沿着环氧筒轴向的细长状结构,宽度为0.5 mm,深度为0.2 mm,长度分别设置为5 mm、10 mm、20 mm和30 mm。以裂纹长度为10 mm为例,建立的三维模型如图14所示。

图14 缺陷避雷器三维模型

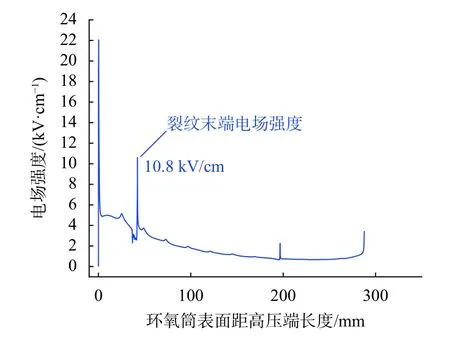

当裂纹长度为10 mm时,沿环氧筒内壁的电场分布如图15所示。计算不同裂纹长度下的电场分布,结果如表6所示。

图15 环氧筒内壁电场分布(干燥)

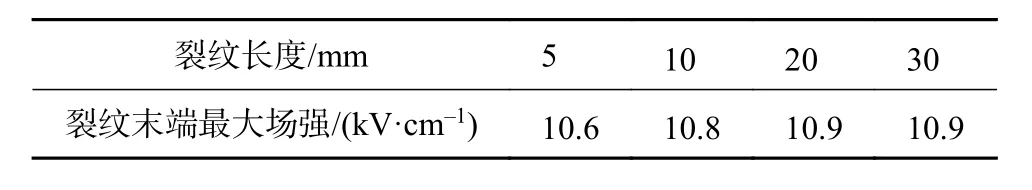

表6 不同裂纹长度下的电场分布

当裂纹中的介质为空气时,末端电场强度较低,约为10.6 kV/cm。裂纹长度对电场的影响较小。

如果水分侵入避雷器,由于毛细管效应,空气间隙将被水填满。水的相对介电常数为81,远高于环氧树脂的相对介电常数(4.0),所以将导致电场集中。以裂纹长度为10 mm为例,电场强度沿环氧筒内壁的分布如图16所示。

图16 环氧筒内壁电场分布(受潮)

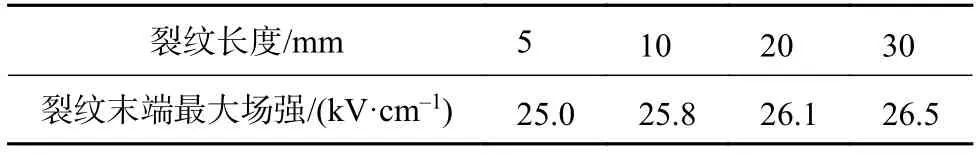

计算不同裂纹长度下的电场分布,结果如表7所示。

表7 不同裂纹长度下的电场分布(受潮)

当裂纹中的介质为水时,裂纹末端最大场强达到25 kV/cm,这可能会导致局部放电。长期放电会导致环氧筒内表面及其附近的阀片侧面绝缘层颜色变黄。随着裂纹长度的增加,裂纹末端的最大场强略有增加。

4 结束语

通过对正常避雷器和性能衰退避雷器进行解体研究,发现性能衰退避雷器的阀片铝电极层发生了氧化。铝电极层局部氧化对阀片的电气性能没有影响。性能衰退阀片靠近高压端的侧面绝缘层出现了局部烧蚀痕迹,绝缘电阻有所降低。在性能衰退避雷器的环氧筒内壁发现了电树枝放电痕迹。环氧筒内壁白色区域和电树枝区域的绝缘电阻显著降低,黑色区域绝缘性能良好。

SEM和EDS测试结果表明,在避雷器的制造过程中,环氧筒内壁的环氧树脂可能无法完全覆盖,导致内壁表面存在一些孔洞缺陷。孔洞可能导致环氧筒玻璃纤维层之间形成气隙。环氧筒内壁的气隙可能诱发局部放电,放电形成的臭氧与附近氧化锌阀片侧面绝缘层发生化学反应,不仅破坏了阀片侧面绝缘层的表面形貌,也造成了阀片侧面绝缘层中O元素含量显著升高,绝缘性能减低,更容易发生沿面闪络。

建立了避雷器三维仿真模型。研究了裂纹对电场强度的影响。结果表明,干燥条件下裂纹对电场强度的影响较小。当避雷器受潮,裂纹端部电场显著增强,裂纹长度对电场强度影响较小。

在避雷器制造过程中,应该重点加强避雷器防潮及密封性能。改进环氧筒的制造工艺,减少环氧筒内壁的微小气隙和裂纹,能够有效避免避雷器性能衰退。