氧化石墨烯的还原程度对水泥砂浆复合材料性能的影响

2022-03-30康恩铨

康恩铨, 王 军, 何 浪

(1. 内江职业技术学院土木工程系,四川 内江 641100; 2. 沈阳建筑大学规划建筑设计研究院,辽宁 沈阳 110016;3. 西南交通大学 交通隧道工程教育部重点实验室,四川 成都 610031)

0 引 言

强度是混凝土材料最重要的力学性能。但混凝土具有准脆性,内部易产生微裂纹,这些微裂纹的扩张会引起材料的崩解,影响施工质量。使用碳基纳米材料可以在拉伸和压缩载荷的初始阶段延迟纳米级裂纹的形成,并阻碍其发展为微米级裂纹,有利于解决建筑业这一重大问题[1]。因此,将纳米材料掺进水泥制备水泥砂浆复合材料一直是近年来的研究热点。石墨烯(graphene)作为一种具有独特平面结构、出色的高表面积(2 600 m2/g),以及优异的化学、机械和热力学特性的碳二维材料,已被证实可用于改善水泥胶凝材料的力学性能[2-3]。

石墨烯类材料具有不同的形式、形态和化学组成,改性/氧化石墨烯和改性/还原氧化石墨烯是目前探索工业化应用的两种主要形式[4]。石墨烯的高表面积和高表面特性使其易在水中团聚,具有疏水性,从而限制了其应用[5]。氧化石墨烯(graphene oxide,GO)是将石墨强酸氧化而制备的一种石墨烯类氧化衍生物,它含有大量的羟基、羧基、环氧化合物和羰基官能团,具有良好的亲水性和分散性。许多研究都优先选择氧化石墨烯作为制造水泥基复合材料的添加剂,以改善其机械性能[6-9]。然而,氧化石墨烯是一种非晶态材料,含有很多缺陷,同时其机械强度远低于石墨烯或还原氧化石墨烯(reduced graphene oxide,rGO)[10]。并且,rGO 在还原的过程中其还原性并不彻底,导致其既能具备石墨烯的特性(如高表面积和高强度),又可兼顾GO(如在水中的高分散性)的特性。因此,可以通过控制还原参数以恢复石墨烯的部分优异性能。目前,有关石墨烯-水泥砂浆复合材料的微观结构和力学性能的研究都考虑了GO的使用,显示出GO在增强水泥基材料力学性能方面的巨大潜力[6-8,10-11]。但这些研究多专注于优化GO掺量对水泥复合材料力学性能的影响,而没有考虑其他如粒径、层数、表面化学性质、电荷、缺陷和结晶度等参数可能会产生的影响。

针对上述研究空白,本文通过控制还原参数来制备不同还原程度的rGO,测定rGO的疏水性,研究了不同还原程度下GO对水泥砂浆复合材料的力学性能的影响,并对复合材料的微观形貌做分析和讨论。

1 实验与材料

1.1 原料

浓硫酸(H2SO4,98%)、高锰酸钾(KMnO4)、硝酸钠(NaNO3)、双氧水(H2O2,30%)、浓盐酸(HCl,37%)和水合肼(hydrazine hydrate,85%)购自上海麦克林生化试剂有限公司,均为AR纯;石墨购自青岛日升石墨有限公司;聚羧酸系减水剂购自沈阳兴正和化工有限公司;标准砂购自厦门艾思欧标准砂有限公司;PO42.5普通硅酸盐水泥购自安徽海螺水泥股份有限公司。其中,水泥化学组成见表1。

表1 水泥化学组成%

1.2 不同还原性GO的制备

采用Hummers’法制备GO[12],将所得GO分散于去离子水中,超声处理30 min,配制成均匀GO分散液,备用。以水合肼为还原剂来制备不同还原性GO。以往研究认为制备rGO的水合肼最佳掺量为GO∶水合肼=10∶7,反应时间60 min[13]。为了研究GO还原性对水泥砂浆复合材料力学性能的影响,本研究通过固定一个还原参数,并改变另一个还原参数来制备不同rGO分散液。首先用0.2 wt%(以GO的质量为100%)的水合肼,还原时间分别为5,10,15,30,60 min;待确定好最佳还原时间后,固定此时间,按不同质量分数(如0.1 wt%、0.15 wt%、0.2 wt%、0.3 wt%和0.4 wt%)的水合肼来制备rGO。对采用不同参数制备的rGO进行命名,如H0.2T5表示水合肼0.2 wt%、还原5 min制备的rGO,其余以此类推。

1.3 rGO/水泥砂浆复合材料的制备

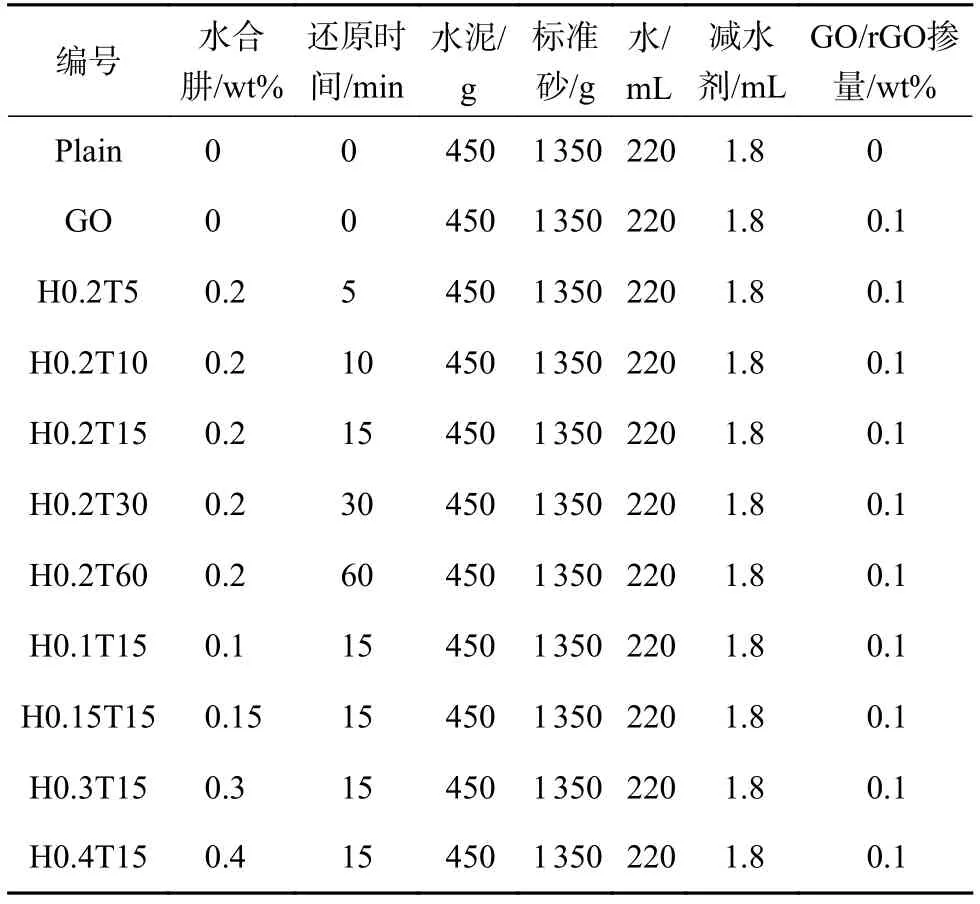

本研究先通过预实验确定GO的最佳掺量为0.1 wt%(以水泥质量为100%),在此掺量下GO/水泥砂浆复合材料的力学性能均达到极大值。称取上述不同还原性GO 0.1 wt%,分散于去蒸馏水中,超声处理30 min,配制成均匀悬浮分散液。为了保证rGO在复合材料中的均匀分散,采用聚羧酸系减水剂以提高其和易性,减水剂掺量通过预实验确定。将悬浮分散液与水泥、聚羧酸、标准砂按表2进行配比,按国家标准GB/T 17671—1999 《水泥胶砂强度检验方法(ISO法)》搅拌混合、并养护成型和进行力学性能测试。

表2 水泥砂浆复合材料配合比

1.4 测试和表征

采用中国丹东射线仪器公司生产的Y500X射线衍射仪对样品进行XRD测试;采用美国科诺SL200KS接触角测量仪测试rGO的接触角;采用美国FEIQUANTA200扫描电子显微镜和日立120 kV透射电镜HT7800进行样品形貌表征;采用中世沃克(天津)科技发展股份有限公司生产的FTIR-1500傅里叶变换红外光谱仪分析样品合成;采用GB/T 17671—1999进行抗折、抗压强度测试。

2 结果与讨论

2.1 不同还原性GO的结构与形貌

图1为使用0.2 wt%水合肼,还原60 min的rGO与GO的形态结构对比。GO的扫描电镜(SEM)照片显示,其表面结构层层堆叠,形成了厚大的簇状结构;GO的投射电镜(TEM)照片显示,GO的尺寸约为500 nm,边缘呈褶皱状(图1(a)和1(c))。当GO还原成rGO时,rGO表面相互重叠,具有明显折痕,片层分布均匀,有少量层状rGO的剥落(图1(b));rGO的TEM照片显示其尺寸相较于GO要大得多(图1(d)),这可能是由于随着还原过程的进行,rGO的晶体结构逐步恢复,同时在范德华力和高表面能的作用下,rGO片层开始堆垛联结,导致尺寸变大。XRD分析结果显示,GO向rGO还原的过程中,其2θ(散射角)=11.1°处的衍射特征峰(002)发生了位移,在23.28°附近形成了矮宽的新峰形,表明还原过程中部分碳结构由无序结构转化为有序结构。而rGO在45°左右还有一个小峰形则与石墨烯片层的二维面内对称性有关,说明GO向rGO还原过程中的结构缺陷得到修复。

图1 GO和rGO的结构形态对比

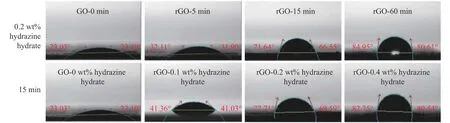

石墨烯的界面性质与其亲水性密切相关,对其能否在复合物中均匀分散有着巨大影响。测量rGO的水接触角(湿润性)可对不同还原参数下GO的疏水性进行定性[14]。如图2所示,GO的平均接触角为23.06°,显示出超亲水性;用0.2 wt%水合肼处理的GO,其在5,15,60 min还原时间下的平均接触角依次为 32.00°、69.09°和 82.78°。固定还原时间为15 min,在0.1 wt%、0.2 wt%和0.4 wt%水合肼处理下的GO,其平均接触角分别为41.19°、73.65°和81.64°。以上说明rGO相较于GO具有较高的疏水性,可通过控制还原时间或水合肼含量的方法来设计GO的亲水性。

图2 不同还原参数下GO的接触角

对不同还原时间和不同水合肼含量下rGO的FTIR图谱进行分析。如图3所示,GO的FTIR上存在以下吸收峰:羟基-OH的伸缩振动(3 380 cm-1),羰基的C=O伸缩振动(1 728 cm-1),芳香族的C=C伸缩振动(1 627 cm-1),羧基的 C-O 振动(1 421 cm-1)以及环氧基的 C-O(1 228 cm-1)和 C-O(1 070 cm-1)振动。用较低的还原参数(即,图3(a)中的5 min和图3(b)中的0.1 wt%水合肼)处理的GO,损失了大量的含氧基团,其中属于羰基的C=O伸缩振动、环氧基和羟基的C-O的吸收峰大幅收窄。但是,用0.2 wt%水合肼在5 min时制备的rGO样品的官能团损失程度明显高于用0.1 wt%水合肼在15 min时还原的rGO样品,表明与还原时间相比,GO的还原程度更依赖于还原剂用量。这一结果与关于GO悬浮液化学还原的研究一致[15]。

图3 不同还原时间和不同水合肼含量下rGO的FTIR图谱

对GO进行化学还原处理时,会失去大部分的含氧基团,但大多数羧基则保持不变。本研究中使用的反应条件下,水合肼不太可能还原羧基,这是因为与文献报道相比[15],本研究所进行的反应时间更短,水合肼/ GO的比率更低。因此,由图3中可观察到,在中低还原参数下的rGO,其在1 421 cm-1和1 728 cm-1仍存在吸收峰,说明在rGO上仍有以-COO-形式存在的羧基。而在高度还原的GO中(如0.4 wt%水合肼或60 min还原时间),其含氧基团的特征峰强度则显著降低,甚至消失不见。

2.2 还原氧化石墨烯/水泥砂浆复合材料的力学性能

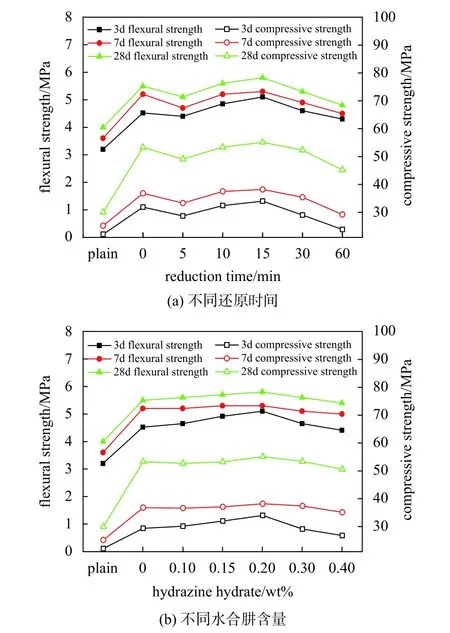

对不同还原时间和不同水合肼含量下的rGO/水泥砂浆复合材料进行3 d、7 d和28 d力学性能测试。如图4所示,在水泥砂浆中加入0.1 wt%的GO(还原时间为0 min),复合材料的3 d、7 d和28 d抗折强度和抗压强度分别为4.52,5.20,5.50 MPa和 29.41,36.80,53.30 MPa,相较于纯水泥砂浆,分别提高41.25%、44.44%、37.50%和33.08%、46.03%、77.67%。由图4(a)可知,在水合肼为0.2 wt%的恒定条件下,试样的抗折和抗压强度均随着还原时间的增加逐渐增大,在15 min处达到极大值,随后强度开始下降。由图4(b)可知,在15 min还原时间的恒定条件下,试样的抗折和抗压强度均随着水合肼含量的增加逐渐增大,在0.2 wt%水合肼时达到极大值,随后强度开始下降;这可能是因为rGO开始变得逐渐疏水,降低了水化程度。因此,本研究确定rGO的最佳制备参数为还原时间15 min、水合肼0.2 wt%;在此条件下制备的试样,3 d、7 d和28 d抗折强度为5.10,5.3,5.80 MPa,相较于纯砂浆试样,提高了 59.38%、47.22%和 45.00%,而 3d、7d和28d 抗压强度则为 34.00,38.20,55.10 MPa,提高了53.85%、51.59%和83.67%;rGO对水泥后期抗压强度的影响比抗折强度更显著,可能是由于rGO本身能吸附大量水分,在水泥后期仍在内部促进水化,修复微裂纹,增强了水泥后期抗压强度。

图4 不同还原时间和不同水合肼含量下还原氧化石墨烯/水泥砂浆复合材料的3 d、7 d和28 d力学性能

2.3 还原氧化石墨烯/水泥砂浆复合材料的微观形貌分析

为了研究rGO对水泥砂浆复合材料微观结构的影响,本研究对复合材料断口形貌进行了表征。由图 5(a)~(c)可知,采用还原时间 5 min 制备的rGO/水泥砂浆复合材料,其水化物晶体具有初步的定向生长倾向;当采用还原时间15 min制备的rGO/水泥砂浆复合材料,其水化物结构致密性变高,晶体呈定向生长状态;当还原时间为60 min时,制备的rGO/水泥砂浆复合材料内部水化物结晶粘结松散,排列紊乱,致密性变差,从而导致了其强度的下降。由图 5(d)和 5(e)可知,采用过低(0.1 wt%)和过高(0.4 wt%)的水合肼含量制备的试样,其内部晶体结构的有序性和致密性均不如图5(b);这可能是由于低还原参数下的rGO促进水泥水化的能力不如GO,而高还原参数下的rGO具有超疏水性和重堆积性,故而在复合材料内部产生了更多的孔隙,并导致微裂纹产生。由此可见,适当还原参数下制备的rGO易在水泥内部形成成核位点,并有序控制水化物晶体的生长方向。

图5 还原氧化石墨烯/水泥砂浆复合材料28 d的水化产物SEM照片

GO和rGO对水泥砂浆复合材料的XRD衍射比较见图6。如图6所示,在28°衍射角所对应的衍射峰属于石英(SiO2),这是水泥砂浆中砂子的主要结晶相。由于rGO的掺量较少,故未在XRD图谱中检测到对应的峰。XRD分析表明,所有样品的硅酸三钙 C3S(Ca3SiO5,29.42°和 34.1°)和硅酸二钙C2S(Ca2SiO4,29.42°和 34.1°)均参与水化形成了Ca(OH)2(18.15°、34.02°、47°和 50.78°)以及其他水化晶相。当掺杂15 min、0.2 wt%水合肼还原参数下的rGO时,水泥砂浆28 d的Ca(OH)2峰强均高于其他试样,而C3S和C2S峰强较低;说明在此参数下制备的rGO增加了C3S和C2S的消耗量,促进了水化过程,增强了水泥砂浆的强度和体积稳定性。

图6 不同还原时间和不同水合肼含量下还原氧化石墨烯/水泥砂浆复合材料水化28 d的XRD图谱

3 结束语

GO的还原程度对水泥砂浆复合材料的力学性能有重要影响,在制备这些材料时需考虑这些因素。本文的研究结果表明,与普通水泥砂浆复合材料相比,掺杂0.1 wt%在最佳还原条件下(即0.2 wt%水合肼和还原15 min)制备的rGO,可使rGO/水泥砂浆复合材料的28 d的抗折和抗压强度分别提高45.0%和83.67%。微观形貌和XRD分析结果均表明,最佳还原参数下的rGO不仅减少了微裂纹的产生,还提高了复合材料的水化程度,最终改善了水泥砂浆材料的力学强度。当前,降低 GO/rGO的制备成本、优化制备工艺仍是GO/rGO生产的工业化难题。本文研究了rGO的最佳制备工艺,rGO掺量仅为0.1 wt%,为进一步制备低廉水泥基复合材料提供了新思路。