列车收缩管吸能防爬器耐撞性研究

2022-03-30高广军舒康关维元于尧

高广军,舒康,关维元,于尧

(中南大学交通运输工程学院,湖南 长沙 410075)

吸能结构是列车车辆耐撞性设计的关键结构,其在列车碰撞的过程中耗散了绝大部分的冲击动能。许多研究人员对高速列车吸能结构的耐撞性进行了研究[1−3]。安装在列车车辆上的吸能结构各式各样,按其变形的形式可以分为轴向折叠(MAHDI等[4]),鼓胀(CHOI等[5]),撕裂(LI等[6]),反向拉伸(NIKNEJAD 等[7])以及切削(GUAN 等[8−10])。其中收缩式吸能结构由于能够产生稳定的纵向变形,且收缩后的结构还能承受一定的弯矩,因此可直接应用于列车吸能防爬器设计中。YAO 等[11]从铁路车辆能量吸收和过载保护的角度,提出了一种新型直锥形收缩(STS)圆管吸能结构,并研究了管壁厚(t),倾斜角(α)和管长度(L)等几何参数对最大撞击力(Fmax)和比吸能(SEA)的影响。标准EN 15227[12]提出了验收情景1 的首要标准限制条件,当撞击点初始垂直偏移为40 mm 时,减速度必须小于5g和生存空间不能减小。YAO 等[13]进行了不同水平偏置下地铁车辆蜂窝式吸能结构偏心碰撞的仿真计算与分析。相关研究人员对倾斜载荷下吸能结构的吸能特性也展开了研究。OTHMAN等[14]提出了一种新型的泡沫填充椭圆管(FET),其研究结果表明FET 管在斜向冲击载荷下具有更好的耐撞性。亓昌等[15]通过试验和数值仿真,对倾斜载荷下锥形多胞薄壁管的耐撞性展开了研究。相关研究人员对吸能防爬器结构的耐撞性也展开了研究,张斌瑜等[16]提出了一种带孔槽形状的吸能防爬器,并对孔槽形状设计参数进行了优化设计,提升了吸能防爬器的耐撞性。本文提出用于列车车辆的收缩管吸能防爬器,通过试验和数值仿真方法,研究该吸能结构在垂向偏心40 mm 和水平偏心40%D(其中收缩管吸能防爬器撞击端防爬结构水平宽度D=520 mm)下2车对撞以及台车撞击倾斜10°刚性墙场景下的吸能特性,并研究结构参数设计对吸能特性的影响规律。

1 研究方法

1.1 耐撞性评估指标

需要通过耐撞性参数来定量评估收缩管吸能防爬器的耐撞性。本文使用了以下5 个指标参数:总吸能量(EA),比吸能(SEA),平均撞击力(MCF),峰值撞击力(PCF)和最大撞击力Fmax(GAO 等[17],KAMRAN等[18],TAGHIPOOR等[19])。

EA 表示吸能结构在列车碰撞变形过程中吸收的总能量,公式表示为:

式中:F(l)为撞击力关于时间的函数;l为有效吸能行程。

比吸能SEA 是一个重要的耐撞性评价参数,SEA 是指吸能结构单位质量吸收的能量,公式表示为:

式中:Wm,ρ,ld,rd,t分别是收缩圆管的质量、密度、长度、内径和壁厚。

峰值力PCF 是指变形过程中出现的最大撞击力。

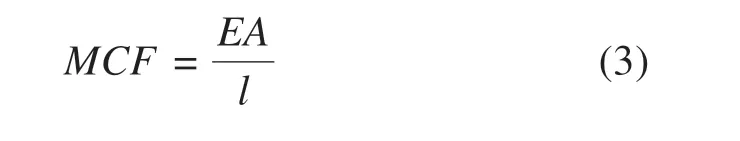

平均撞击力MCF在给定有效吸能行程l时可公式表示为:

1.2 几何描述

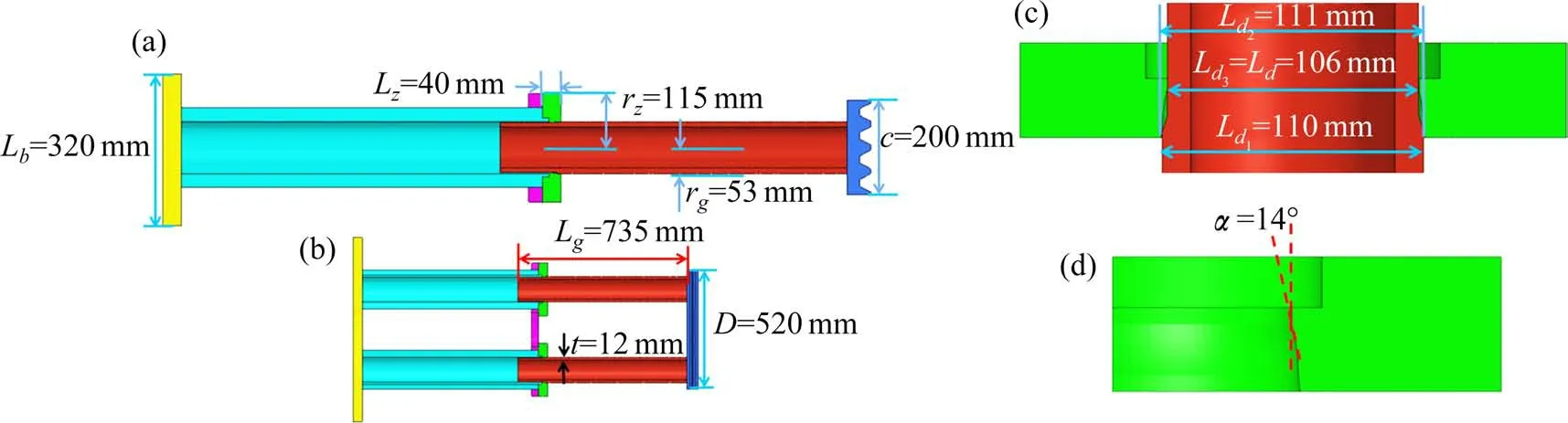

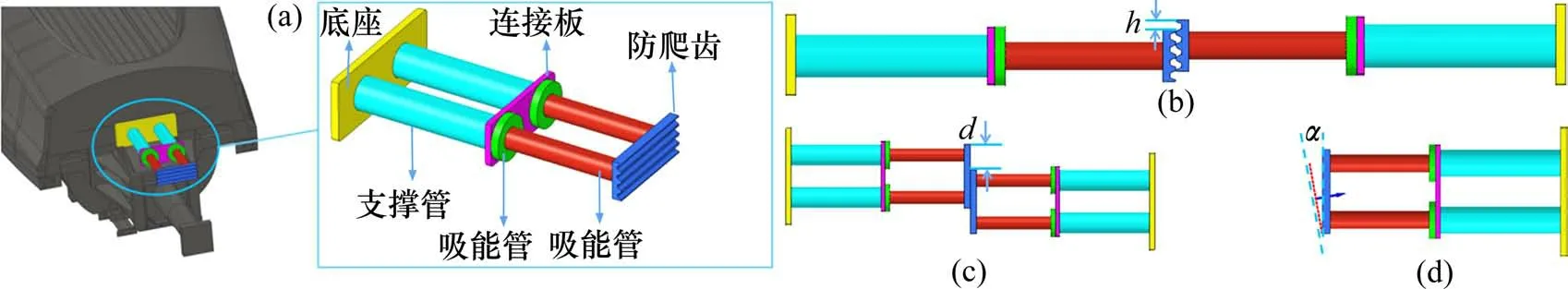

本文所提出的收缩管吸能防爬器包含以下6个部分:底座、支撑管、连接板、吸能座、吸能管和防爬齿,该吸能结构各部分结构参数尺寸如图1所示。关于其内部结构和吸能机理需要特别说明的是,如图1(c)所示,吸能管盈亏量为2 mm,碰撞时吸能管受到轴向力,当吸能管大端进入吸能座圆锥面时,吸能管大端受到径向挤压变形,其外表面与吸能座圆锥面产生摩擦,吸能耗散。该结构在列车实际应用中的安装方式如图2(a)所示,该吸能结构安装在列车车头端部。本文通过数值仿真模拟了2辆相同的装有该吸能结构的台车车辆垂向和水平偏心碰撞场景,垂向偏心距和水平偏心距分别表示为h和d。同时通过数值仿真模拟了装有该吸能结构的台车车辆碰撞倾斜刚性墙的场景。具体场景分别如图2(b),2(c)和2(d)所示。

图1 吸能结构各部分尺寸Fig.1 Size of each part of the energy absorption structure

图2 列车吸能结构安装及碰撞场景示意图Fig.2 Installation of energy absorption structure and collision scenes for trains

1.3 试验及有限元模型验证

1.3.1 准静态拉伸试验

本文所提出的收缩管吸能防爬器的吸能管选用AISI 1020 钢材,通过准静态拉伸试验获取了该材料的本构模型。如图3(a)所示,按照标准GB/T 228.1−2010(ISO 6892−1:2009,修改版)(GB/T 228.1−2010),采用MTS 647液压楔形夹持拉伸试验机对AISI 1020 钢材进行准静态拉伸试验,试验拉伸的速度为2 mm/min。试验断裂试样如图3(b)所示,标准尺寸的材料试样示意图如图3(c)所示。

图3 准静态试验装置及试件尺寸Fig.3 Quasi-static test device and specimen size

图3(c)中,d0:原始直径12.5 mm;d1:夹持部分直径20 mm;l0:原始标距长度60 mm;lc:平行段长度75 mm;lt:总长度200 mm;lg:夹持部分长度50 mm;R:圆角半径20 mm。

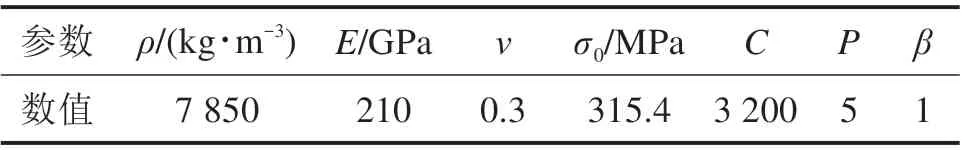

收缩管吸能防爬器中吸能管有限元模型选用“Mat.03 分段线性塑性”材料与AISI 1020 钢材对应,其中材料密度ρ=7 850 kg/m3,杨氏模量E=210 GPa,泊松比值ν=0.3。AISI 1020 钢的具体材料参数如表1所述。

表1 AISI 1020钢管的材料参数Table 1 Material parameters of AISI 1020 steel tube

1.3.2 有限元模型

将用于评估实验室条件下吸能结构动态冲击性能的标准试验台车引入了有限元模型,在显式有限元软件LS-DYNA(Hallquist[20])仿真平台中进行收缩管吸能防爬器的台车碰撞试验,以满足欧洲铁路标准EN 15227[12]的铁路车辆的耐撞性要求。收缩管吸能防爬器及标准试验台车有限元模型如图5 所示,台车有限元模型质量为26.1 t,保证了有限元模型台车重量和实际台车重量保持一致。吸能圆管采用“Mat.03 分段线性塑性”材料,吸能座和支撑管采用“Mat.01 分段线性塑性”材料,其他部分使用“Mat.020刚性”材料。

图4 吸能结构及碰撞试验台车有限元模型Fig.4 Finite element model of energy absorption structure and impact test trolley

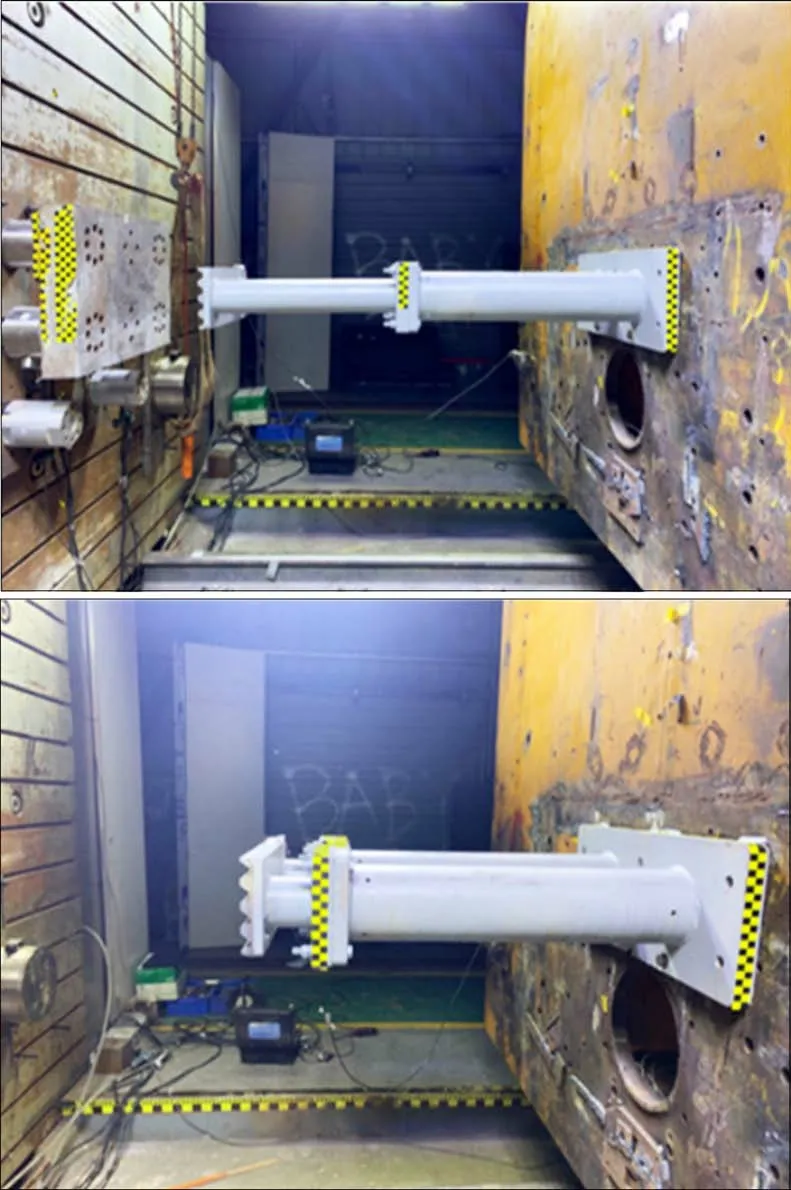

1.3.3 台车冲击试验及有限元模型验证

为了验证收缩管吸能防爬器有限元模型的正确性,进行了台车冲击试验。冲击试验在中南大学碰撞试验台进行,其中,碰撞试验台主要设备由6 部分组成:冲击试验台车、轨道、高速摄影仪、测速仪、刚性墙以及车载加速度传感器等。冲击试验工况为:台车质量为26.1 t,试验台车冲击速度v为6 m/s。收缩管吸能防爬器台车冲击试验碰撞前后具体场景如图5所示。

图5 吸能结构冲击试验前后场景Fig.5 Scenes before and after the impact test of the energy absorption structure

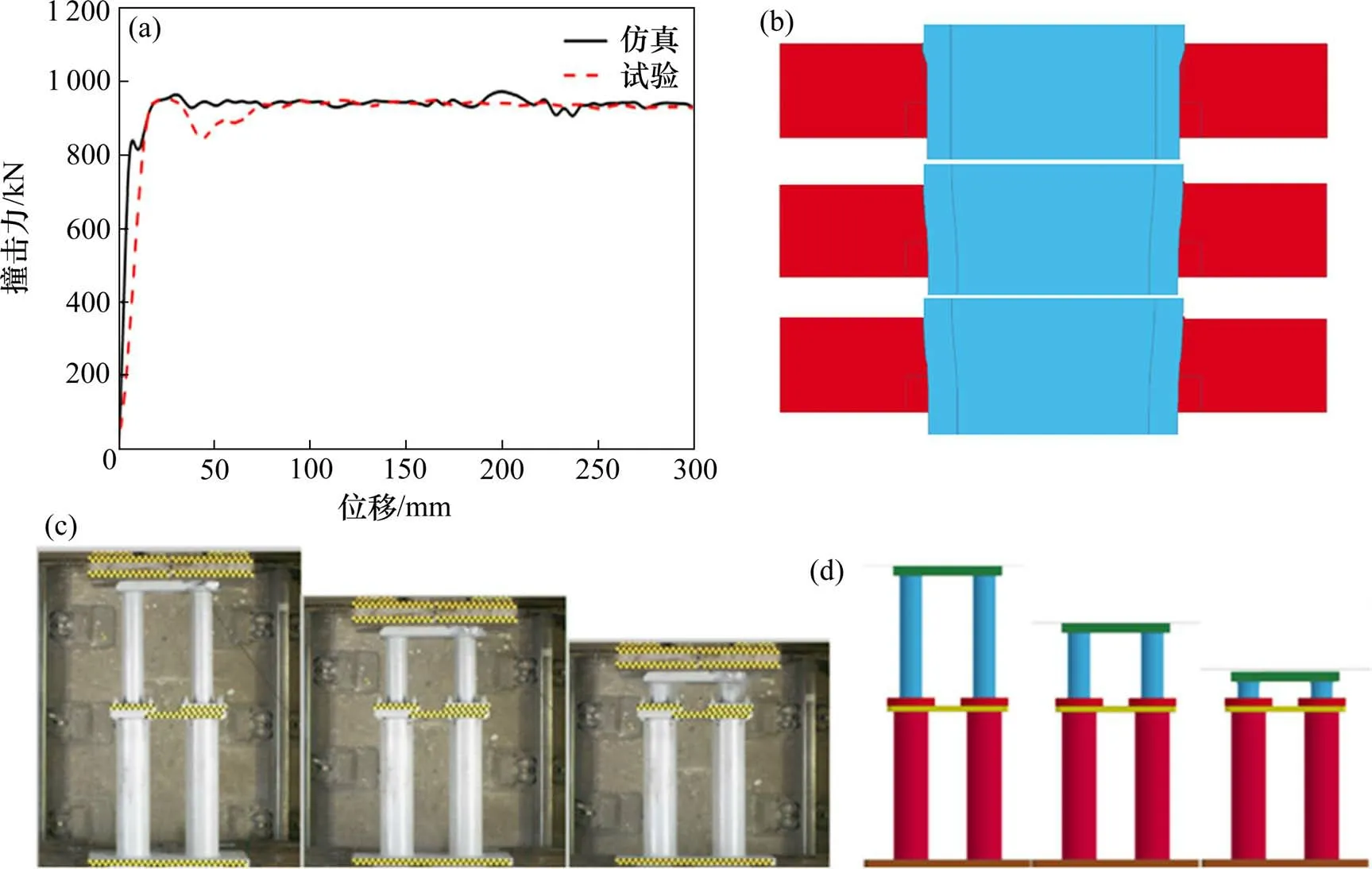

仿真计算与上述冲击试验工况保持一致。收缩管吸能防爬器的仿真与实验力−位移曲线对比如图6(a)所示,可以看出,由仿真得到的力−位移曲线与试验的力−位移具有相同的变化特征,试验与仿真的变形模式如图6(c)和6(d)所示,吻合良好,其中图6(b)为仿真变形局部放大图。最终计算了试验结果与数值仿真结果之间的EA和MCF的相对误差,试验和仿真的EA 依次为454 kJ 和450 kJ,MCF 依次为969 kN 和970 kN,试验和仿真的EA和MCF的相对误差分别为0.881%和0.103%。上述误差很小,足以说明数值仿真结果与试验一致。

图6 试验与仿真计算的力-位移曲线及变形模式Fig.6 Force-displacement curves and deformation mode of test and simulation

2 参数分析

2.1 吸能管壁厚t对吸能特性的影响

保持该结构其他原始设计尺寸不变的前提下,设定吸能管壁厚t依次为9,11,13 和15 mm,研究上述不同壁厚厚度下该吸能结构在不同碰撞工况下的耐撞性,以及吸能管壁厚t的变化对吸能特性的影响。不同壁厚厚度下该吸能结构在不同碰撞工况下的力位移曲线如图7所示。

图7(a)所示为正心碰撞工况下不同壁厚t吸能结构的力−位移曲线,不同壁厚t吸能结构撞击力曲线变化趋势大致相同,各条曲线在位移约20 mm时出现初始峰值力后整体波动较小,有明显的平台力作用阶段,且随着壁厚t增加,对应的峰值力PCF和平台力MCF也随之增加。另外,3种非正心碰撞工况下撞击力曲线变化规律与正心碰撞类似。

图7 不同吸能管壁厚t吸能结构在不同碰撞工况下的力−位移曲线Fig.7 Force-displacement curves of energy absorption structures with different wall thicknesses t of energy absorption tubes under different collision conditions

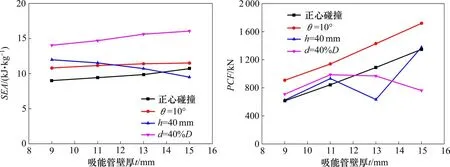

对不同壁厚t吸能结构在不同碰撞工况下的耐撞性参数SEA和PCF展开了研究,图8所示为其在不同碰撞工况下的耐撞性参数。对于正心碰撞、倾斜10°碰撞和水平偏心40%D碰撞工况,SEA 随着吸能管壁厚t的增加而增加,对于垂向偏心40 mm 碰撞工况下,SEA 随着吸能管壁厚t的增加而减少。对于正心碰撞和倾斜10°碰撞工况,PCF随着吸能管壁厚t的增加而增加。

图8 不同吸能管壁厚t吸能结构在不同碰撞工况下的耐撞性指标参数Fig.8 Crashworthiness index parameters of energy absorption structures with different wall thicknesses t of energy absorption tube under different collision conditions

2.2 吸能管小端外径Ld对吸能特性的影响

保持该结构其他原始设计尺寸不变的前提下,设定吸能管小端外径Ld依次为100,102,104,106,108 和110 mm,研究上述不同吸能管小端外径Ld吸能结构在不同碰撞工况下的耐撞性,以及吸能管小端外径Ld的变化对吸能特性的影响。不同吸能管小端外径Ld吸能结构在不同碰撞工况下的力位移曲线如图9所示。

图9(a)所示为正心碰撞工况下吸能管小端外径Ld吸能结构的力-位移曲线,当Ld为100~108 mm时,各条力−位移曲线变化趋势基本相同,当位移约为20 mm时,撞击力曲线出现峰值力,且随后有稳定的平台力作用阶段,随着Ld的增加,相应的PCF和MCF 变化不大;当Ld为110 mm 时,其撞击力曲线出现了较大的峰值力和最大撞击力,没有稳定的平台力作用阶段。另外,3 种非正心碰撞工况下撞击力曲线的变化规律与正心碰撞类似。

图9 不同吸能管小端外径Ld吸能结构在不同碰撞工况下的力−位移曲线Fig.9 Force-displacement curves of energy absorption structures with different outer diameter Ld of small end of energy absorption tubes under different collision conditions

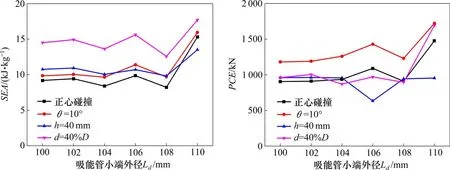

对不同吸能管小端外径Ld吸能结构在不同碰撞工况下的耐撞性参数SEA 和PCF 展开了研究,如图10 所示为其在不同碰撞工况下的耐撞性参数图。总体来看,SEA 随着吸能管小端外径Ld的增加而有增有减,其中对于正心碰撞、倾斜10°碰撞和水平偏心40%D碰撞工况,当Ld由108 mm 增加到110 mm 时,其对应的SEA 和PCF 有一个较大的增加。

图10 不同吸能管小端外径Ld吸能结构在不同碰撞工况下的耐撞性指标参数Fig.10 Crashworthiness index parameters of energy absorption structures with different outer diameter Ld of small end of energy absorption tubes under different collision conditions

3 结论

1) 收缩管吸能防爬器适用于较大偏心距对撞和倾斜碰撞工况,收缩变形稳定,均匀吸能耗散,且其撞击力曲线均有稳定的平台力作用阶段。

2)吸能管壁厚t对吸能特性的影响:对于正心碰撞、倾斜10°碰撞和水平偏心40%D碰撞工况,SEA 随着吸能管壁厚t的增加而增加;对于正心碰撞和倾斜10°碰撞工况,PCF 随着吸能管壁厚t的增加而增加。吸能管小端外径Ld对吸能特性的影响:SEA 随着吸能管小端外径Ld的增加而有增有减;吸能管小端外径Ld对PCF 影响不大。两者比较而言,吸能管壁厚t对吸能特性影响更为明显。