旧锻模的再利用

2014-10-10丁一林淮南凯盛重工有限公司

文/丁一林·淮南凯盛重工有限公司

旧锻模的再利用

文/丁一林·淮南凯盛重工有限公司

丁一林,主要从事带式输送机、掘进机、绞车等用锻件的锻造及热处理工艺方面的研究工作。

带式输送机中大量的联轴器(图1)是根据外协厂家电动机接口尺寸而定的,其中许多为锻件,如果厂家电动机接口尺寸发生变动,那么联轴器锻件尺寸也需要随之发生变动。以前我公司是根据每一件联轴器尺寸的变动而确定锻件尺寸,相应地设计一套新的模具,有时甚至联轴器接口尺寸发生微小的变动我们也要设计一套新的模具,但此后有的模具便很少使用,日积月累,模具越来越多,造成了很多不必要的浪费。

图1 联轴器

经过研究分析,我们认为选用合适的旧模具生产新型联轴器是一个不错的选择。在选取旧模具时需要从以下几方面考虑:

⑴首先,考虑旧模具内孔的容积(重量)是否大于或等于新联轴器小端的体积(重量),如果是,则可借用旧模具,必要时模具内孔底部加模垫。如果需要小端拔长,则要考虑小端是否足够长到能满足拔长锻造比。

⑵其次,考虑旧模具外圆直径是否大于或等于新联轴器大端的名义直径(带孔锻件冲孔前的直径及不带孔锻件的直径本文合称为“名义直径”,下同),如果是,则可借用旧模具。如果旧模具外径大于新联轴器大端名义直径的尺寸范围为≥60mm,则可考虑用垫环取出锻件;如果旧模具外径大于新联轴器大端名义直径的尺寸范围为0~60mm,为方便滚圆、取出锻件和从安全性方面考虑,新联轴器大端名义直径必须锻打到旧模具外径尺寸。

以上两种情况需要计算比较为此多付出的原料费用、加工费用与制造一套新模具而付出的费用,综合比较后如前者比后者节约,则可以借用旧的联轴器锻模。下面介绍一个我公司这方面的应用实例。

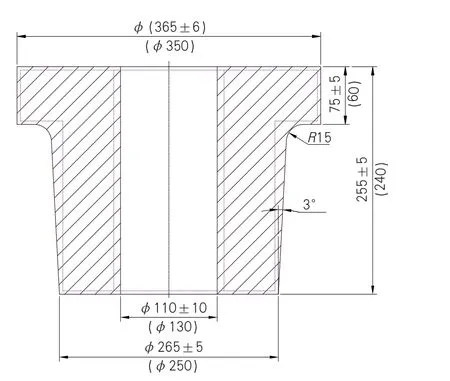

图2 新型联轴器锻件图

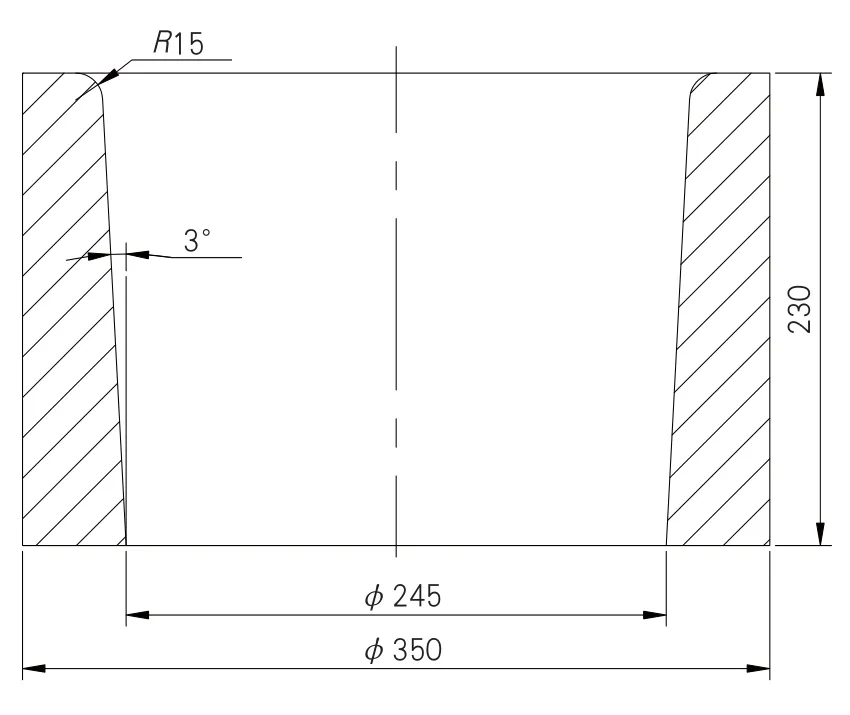

图3 旧模具

如图2所示为我公司要生产的新型联轴器锻件,我们综合考虑公司的实际情况后决定选取合适的旧模具进行生产。针对联轴器小端有以下几种方案可供选择:

⑴旧模具内孔容积(重量)恰好等于新联轴器小端体积(重量),而旧模具内孔直径小于新联轴器的小端名义直径时,模具内孔底部不加模垫,小端局部镦粗;

⑵旧模具内孔容积(重量)恰好等于新联轴器小端体积(重量),而旧模具内孔直径大于新联轴器的小端名义直径时,模具内孔底部不加模垫,小端拔长;

⑶旧模具内孔容积(重量)恰好等于新联轴器小端体积(重量),而旧模具内孔直径也恰好等于新联轴器的小端名义直径时,可正好借用旧模具,不过这种情况很少见;

⑷旧模具内孔容积(重量)大于新联轴器小端体积(重量),而旧模具内孔直径恰好等于新联轴器的小端名义直径时,模具内孔底部加模垫;

⑸旧模具内孔容积(重量)大于新联轴器小端体积(重量),而旧模具内孔直径大于新联轴器的小端名义直径时,模具内孔底部加模垫,小端拔长;

⑹旧模具内孔容积(重量)大于新联轴器小端体积(重量),而旧模具内孔直径小于新联轴器的小端名义直径时,模具内孔底部加模垫,小端局部镦粗。

经过计算,锻件小端重量为71.5kg,其大端名义直径为350mm,在我公司之前使用过的旧模具中如图3所示的旧模具比较合适。

经计算可知,旧模具内孔重量为85.0kg,大于71.5kg,借用此模具时需要在模具内孔底部加模垫,计算得模垫厚度为36.5mm;新型联轴器的小端名义直径计算为216mm,小于旧模具内孔直径,须小端拔长;而大端名义直径350mm正好与旧模具的外径相等。

综上所述,选取方案⑸(模具内孔底部加模垫,小端拔长)进行生产,分两火锻造,锻件重量为127.5kg,下料尺寸为φ200mm×554mm,其整个工艺过程为:

⑴第一火,镦粗至φ(240±4)mm,模具成形,滚圆,从模内取出锻件,冲孔至φ(60±8)mm,然后扩孔至φ(80±8)mm;

⑵第二火,扩孔至φ(100±8)mm,用机械手或人工用卡钳拔长小端直径至φ(258±5)mm,然后扩孔至φ(110±8)mm,最后整形锻件至图2所示的尺寸。

采用此方案生产出的新型联轴器锻件如图4所示。

图4 采用旧模具生产的新型联轴器锻件

结束语

借用旧模具进行生产,既节省空间,又可缩短产品的制造周期,可大大节约生产成本。本文所述只是联轴器锻模借用的例子,其他产品也可借鉴。生产新产品时,如果利用合适的旧模具生产,其多付出的原料费用、加工费用与制造一套新模具而付出的费用相比要节约,则借用旧模具,否则必须设计新模具。