兆瓦级模块化永磁风力发电机 定子冷却系统设计与分析

2022-03-25金明成刘继成

金明成,刘继成

(国家电网有限公司东北分部,辽宁 沈阳 110180)

目前,得益于优异的地理位置,我国一年四季均有季风活跃,海上风能资源十分丰富,在近海海域,年平均风速基本保持在7.0~8.5 m/s,十分适合大规模海上风电开发。经过这几年发展,国内的海上风电已经取得重大突破。

永磁直驱发电机具有可靠性高、维护量小、效率高、低电压穿越性能好的优点[1],风力发电机永磁直驱化已成为当前风电发展的主要趋势[2]。

随着流固耦合理论的发展,以及有限元计算方法在电机仿真技术方面的成熟[3-5],针对兆瓦级永磁发电机的冷却系统研究已经取得了一些成果。曲荣海[6]对1台1.6 MW的分数槽集中绕组永磁风力发电机的流场与温度场进行研究,分析了风道对风冷散热效果的影响。朱高嘉等[7]对1种1.65 MW永磁风力发电机的全封闭式自循环风冷系统进行分析,对比了不同冷却结构尺寸下的散热性能。张凤阁 等[8]对1.12 MW高速永磁发电机的3种散热方案进行分析,并验证其仿真分析的正确性。丁树业等[9]以3 MW永磁风力发电机为例,研究了不同径向通风结构方案的冷却特性。

对于兆瓦级大功率模块化永磁发电机,具有温升高、体积大和模块化的特点,传统冷却系统结构很难同时满足发电机的结构特点、冷却要求和经济性。因此,本文设计了一种定子通道式水冷方案,以一种采用外转子结构的3.2 MW模块化永磁直驱发电机冷却系统为例进行研究,并与壳套式水冷方案和定子轴向风冷方案进行对比,分析不同冷却系统方案的冷却效果和经济性。

1 模块化永磁直驱发电机参数及结构

1.1 模块化永磁直驱发电机参数

本文所涉及3.2 MW模块化永磁直驱风力发电机整体结构如图1所示,电机有88极和288槽,额定电压为345 V,额定转速为14.50 r/min,额定转矩为2193.50 kN·m。

图1 模块化永磁风力发电机结构示意Fig.1 Structural diagram of the modular permanent magnet generator

由于大功率直驱发电机转速一般较低,为达到额定频率,发电机需要增加磁极对数,为增加永磁磁极安装空间,并增强磁极安装结构稳定性,本文发电机转子选用外转子结构。大功率发电机的体积很大,同时永磁风力发电机通常为扁圆形,直径很大,整体运输具有很大的困难。为方便定子运输、装配和改善制造工艺,本文所研究3.2 MW永磁直驱发电机采用模块化结构。该结构定子整体由多个定子模块拼接组成,单个定子模块具有完整的磁路。但模块化设计会阻断发电机冷却系统的通道,对冷却系统的设计产生不利影响。

1.2 模块化永磁直驱发电机结构

永磁直驱发电机在运行过程中会产生损耗,并以热的形式表现出来,当发电机局部温度过高时,会降低发电效率。而且,当永磁体温度过高时可能造成其不可逆失磁,因此需对其散热结构进行设计。根据冷却介质划分,风力发电机的冷却形式主要有空冷和水冷2种,这2种形式分别具有不同的冷却结构。

空冷结构的冷却通道通常位于定子槽和气隙内,通过风压元件实现强迫风冷,根据风道方向分为轴向通风和混合通风,本文选择轴向风冷方式作为对比方案。水冷结构根据水道结构分为螺旋通道和直槽通道,螺旋通道阻力较小,但通道较长,容易造成电机两侧的温度差,直槽通道则不容易造成温度差。水冷结构设计时,需通过将水套包围在电机外侧建立水流通道,对于外径较小的电机而言比较容易实现,但对于大直径的永磁直驱发电机则需要大功率的水泵进行驱动。同时,由于模块化电机具有易拆卸、易维修的优点,而螺旋通道难以与定子模块进行配合,发挥定子模块的优势,因此本文选择直槽壳套式水冷方式作为对比方案。

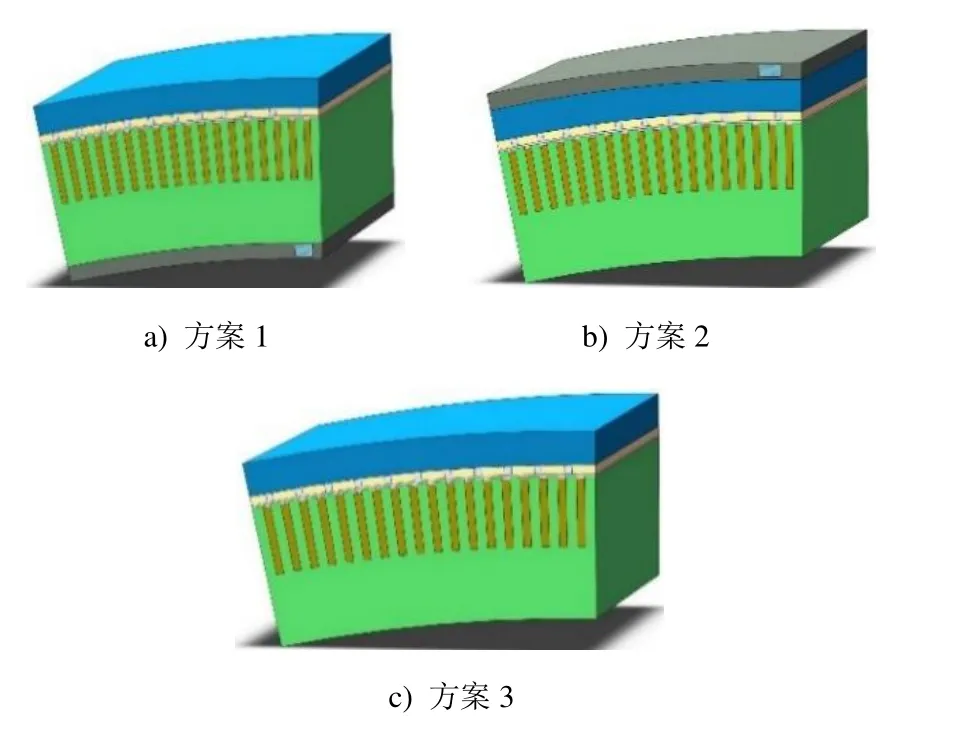

为兼顾冷却效果和经济性,根据大功率模块化永磁直驱发电机的结构特点,本文设计了一种定子通道式水冷方案,在定子铁心与固定架构之间装设水冷通道,并利用海水进行冷却。本方案采用分段直槽通道,每段冷却通道与1个定子模块进行配合冷却,可具有易维修、周向温差小的优点。同时,采用海水作为冷却介质,不必在机舱内装设较大的蓄水箱和循环水散热装置,大大降低了冷却系统在机舱的占用空间。该方案对定子铁心内磁场分布会产生一定影响,但通过合理设计可以缓解,3种冷却方案的结构示意如图2所示。

图2 冷却系统设计方案Fig.2 Design scheme of the cooling system

2 永磁直驱发电机冷却系统数学模型

2.1 数学求解模型

根据质量守恒、动量守恒、能量守恒定理,冷却通道内流动与传热过程三维非稳态数学模型控制方程如下[10-11]。

1)连续性方程:

式中:ρf为流体密度;t为时间。

2)动量传输方程:

式中:xj为j方向的传热距离;ui、uj分别为在i和j方向的速度;pij为表面静压;gi为流体在i方向的体积作用力;fj为作用在单位流体上的反方向阻力;Si为源项。

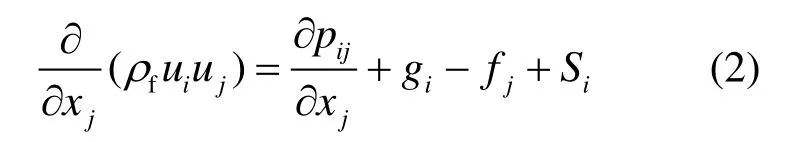

3)固相区域控制方程:

式中:ρs为固体密度;λs为固体导热系数;Ts为固体温度;H为显焓。

2.2 几何求解模型

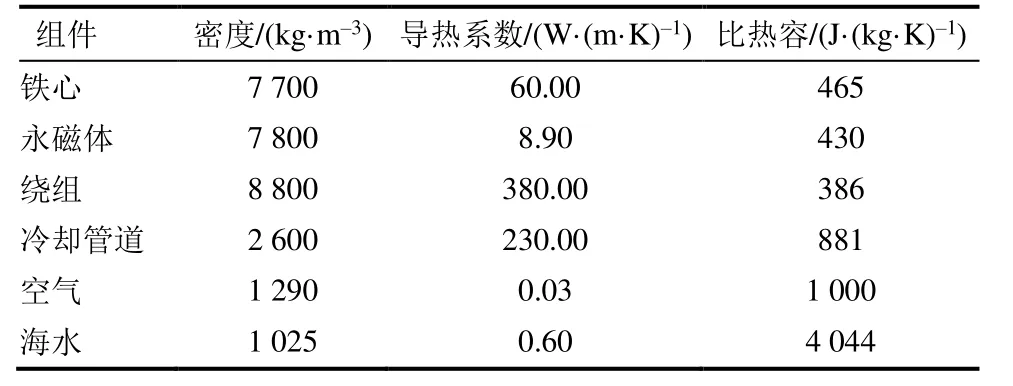

本文选用永磁直驱发电机冷却结构均为轴对称模型,由于其传热过程主要是径向传热,其周向传热几乎无差别,为简化几何模型,本文取电机1个定子模块对应弧度和全轴长为求解模型。3种冷却系统方案几何求解模型如图3所示,所涉及发电机各组件材料热属性见表1。

图3 冷却系统方案几何求解模型Fig.3 Geometric solution model of the cooling system scheme

表1 发电机各组件材料热属性Tab.1 Thermal properties of the materials of each component

2.3 边界条件

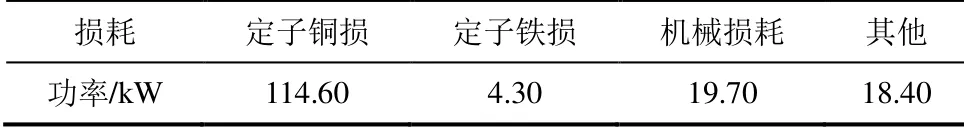

该永磁直驱发电机的热源主要来自定子铁损、定子铜损、机械损耗和其他损耗[12-13],通过计算可得发电机运行时各部分损耗功率见表2。

表2 发电机运行时各部分损耗功率Tab.2 Power loss of the generator

由表2可以看出,永磁直驱发电机的热源主要为定子铜损,占发电机发热总功率的73%。因此,本文主要研究定子铜损发热的影响。经计算可得,定子绕组的单位体积功率为165.30 kW/m3。此外,对绕组进行简化处理,将槽内铜线简化为1根导热棒,气隙内采用等效导热系数法对空气的对流传热进行等效[14-15],经计算气隙内空气等效导热系数为0.53 W/(m·K)。

根据发电机冷却结构的特点和传热特性,其余边界条件如下。

1)冷却通道入口为速度边界,入口温度为20 ℃;

2)冷却通道出口为压力边界;

3)周向两侧为对称边界;

4)求解模型上、下侧和轴向两侧为对流散热面,给定恒定对流换热系数为10 W/(m2·K)。

3 求解模型

3.1 不同冷却方案对发电机温度场影响分析

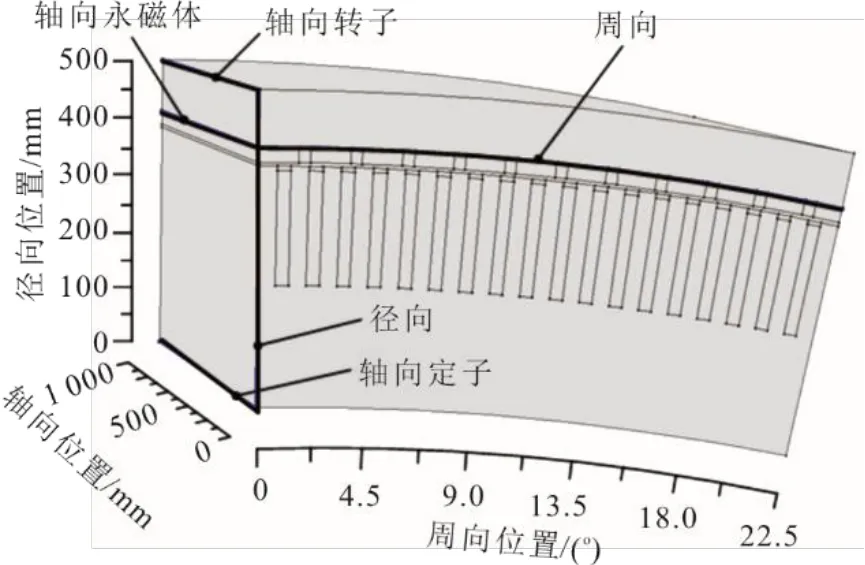

基于上述分析模型,对不同冷却结构进行温度场分析,由于冷却介质和冷却通道位置的不同,发电机的温度分布存在很大差异,因此本文将主要研究通道位置和冷却介质对大功率永磁发电机冷却效果的影响。为具体分析发电机的冷却效果,本文对不同冷却方案下发电机的径向、轴向和周向温升进行分析,分别在发电机的径向位置、轴向定子、轴向永磁体、轴向转子位置和周向位置采样。图4为发电机温度采样线位置。

图4 发电机温度采样线位置Fig.4 Location of temperature sampling line of the generator

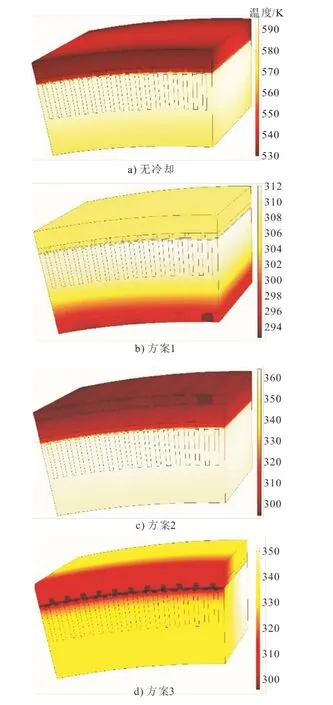

图5为不同冷却方案发电机三维温度场。由图5a)无冷却时发电机温度场可见,由于气隙内空气的导热系数相较定子铁心小,因此,绕组产生热量主要通过定子铁心向外发散,定子部分温度整体高于转子。根据仿真结果,发电机最高温度出现在绕组内,为596.80 K。定子铁心的平均温度为590.41 K,永磁体平均温度为544.78 K,该温度超过永磁体最高工作温度,导致永磁体不能安全运行。根据传热原理,当发电机功率增大或体积增大时,上述温度分布特点基本不变,仅温升发生变化。因此,采用外转子的大功率永磁发电机冷却系统设计中,可以考虑从定子侧进行冷却。

图5 不同冷却方案发电机三维温度场Fig.5 Three dimensional temperature field in the generator using different cooling schemes

由于发电机绝缘等级、功率的设计取决于绕组的平均温升,因此对不同冷却方案发电机定子绕组、定子铁心、永磁体各位置平均温度计算见表3。由图5b)、图5c)、图5d)及表3可见:3种不同方案中,发电机的最高温度分布点均位于定子绕组,分别为312.17、365.44、355.28 K。由3种方案对比分析可知,方案1和方案3的冷却通道与定子直接接触,发电机整体温度分布比较均匀,最大温度梯度仅为5.20 K和21.55 K。而方案2中发电机的最大温度梯度达到57.01 K,在与方案1为同一冷却介质情况下,其温度均匀性较差。

表3 不同冷却方案发电机各位置平均温度 单位:KTab.3 The average temperature at each position of the generator using different cooling schemes

3.2 不同冷却方案下通道位置发电机温升分析

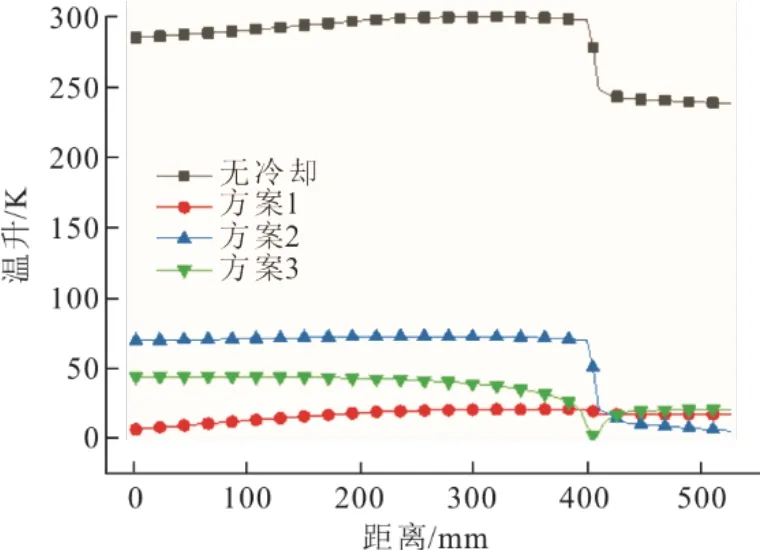

根据上述发电机三维温度场分析结果,冷却通道位置主要对发电机的径向与气隙周向温升产生影响。图6为发电机径向温升曲线。由图6可见:3种冷却方案均能起到明显的冷却作用,其中,方案1 冷却效果最好,发电机温度分布最均匀,方案1、方案2、方案3径向最大温差分别为14.34、64.28、 41.63 K,方案1发电机平均温度最低。可见,不考虑气隙温度,当冷却通道与定子接触时,径向温升最均匀。因此,对于外转子永磁发电机冷却系统的设计,冷却通道靠近定子可以均匀发电机径向温升。

图6 不同冷却方案发电机径向温升曲线Fig.6 The radial temperature rise curves of the generator using different cooling schemes

图7为不同冷却方案发电机周向温升曲线。图7温升曲线的幅值也代表永磁体的最大温升梯度。

图7 不同冷却方案发电机周向温升曲线Fig.7 The axial temperature rise of the generator using different cooling schemes

由图7可见:方案1周向温升基本均匀,方 案2和方案3的周向温升随气隙分布周期性变化,方案3波动最大,最大温差为16.67 K。根据热力 学基本原理可知,发电机尺寸越大,永磁体宽度 越大,温升曲线幅值越大,永磁体可能发生热形 变量越大。

3.3 不同冷却方案下冷却介质对发电机温升影响

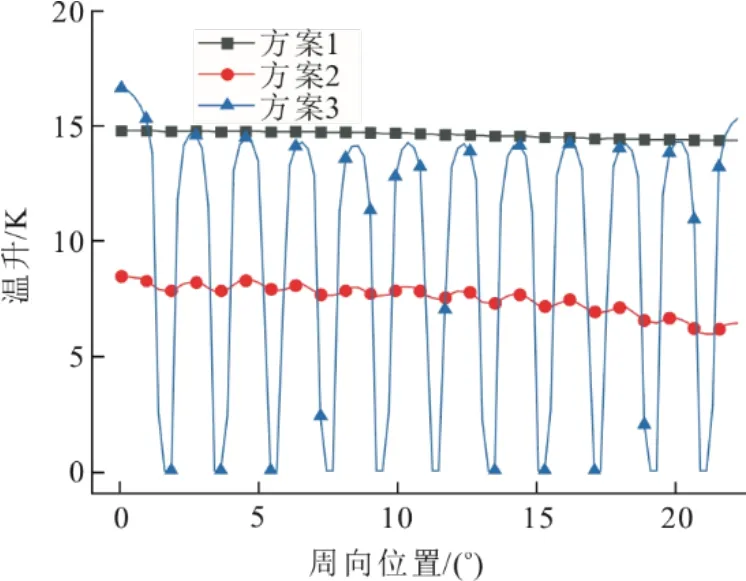

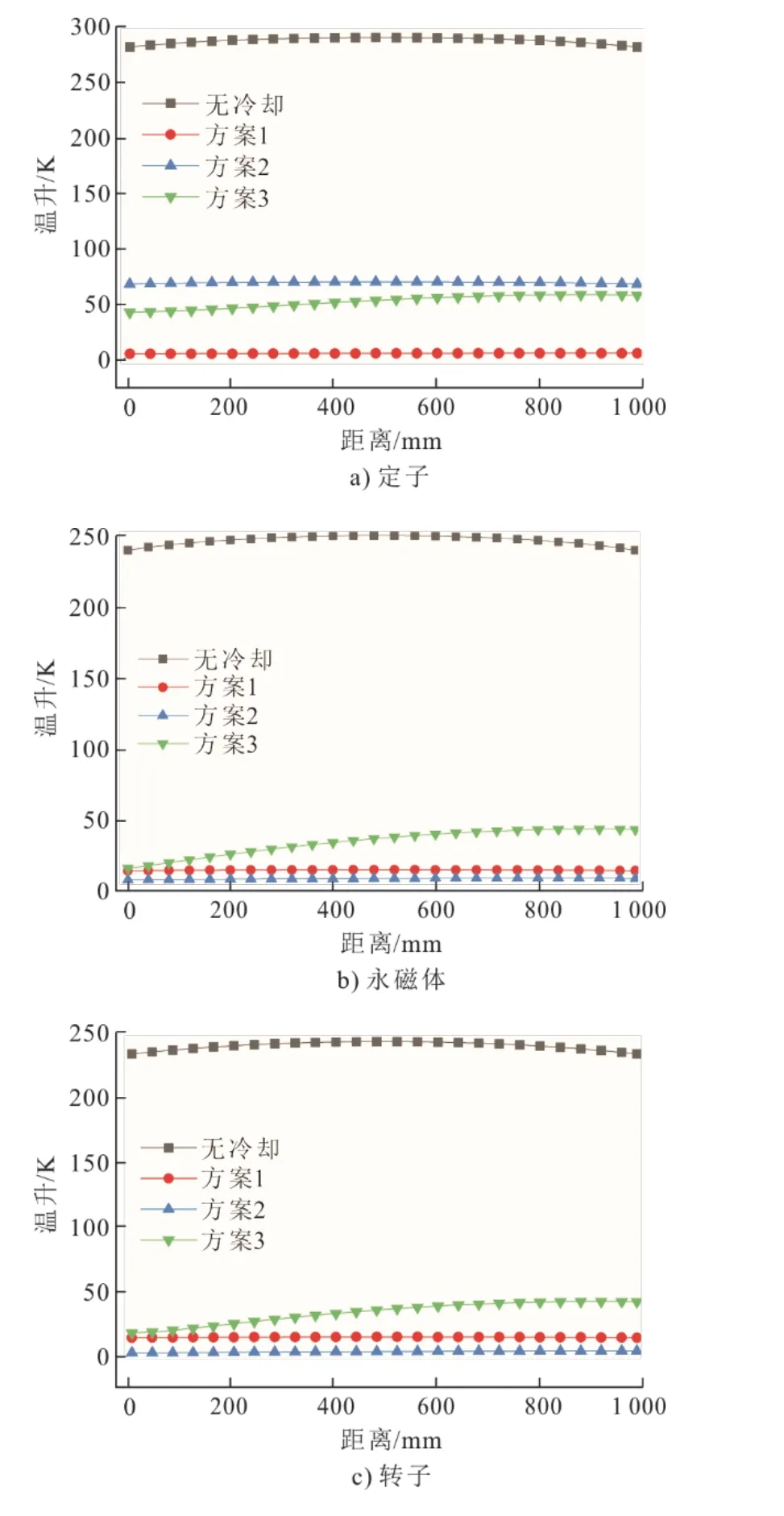

图8为发电机轴向温升曲线。由图8可见:无冷却方案时,由于发电机轴向两端为散热面,故 发电机各组件轴向最高温升出现在轴向中间位置。采用方案1和方案2时,由于海水的储能密度较 大,能起到均温效果,故发电机各组件的轴向温升比较均匀。

图8 发电机轴向温升曲线Fig.8 The axial temperature rise curves of the generator

方案3由于气隙的空间较小,且空气的储能密度较低,因此,在冷却过程中,空气的换热量要远低于水,发电机轴向温升不均匀,定子、永磁体和转子的轴向温差分别为12.88、22.05、19.57 K,容易发生局部过热,尤其是对永磁体的危害最大。

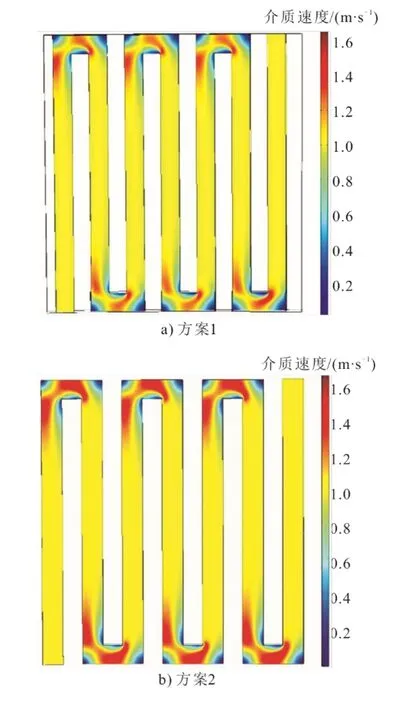

此外,冷却通道内的流场对冷却系统的可靠性和经济性有重要的影响,3种冷却方案下,发电机冷却介质速度场如图9所示。由图9a)和图9b)可见:在管道弯折处,由于管道壁阻断了冷却介质原来的流动方向,冷却介质发生剧烈紊流,但之后流速逐渐均匀,直到下一处管道弯折处,整体流速比较均匀。方案2中,水流速最大值为1.66 m/s,最小值为0,由于冷却管道宽度增大,与方案1(最大流速为1.62 m/s,最小值为0)相比,方案2的紊流更剧烈,意味着冷却管道压力更大。由图9c)可见:空气流速的大小主要与气隙通道相关,永磁体间通道截面积较大,空气流速较大,最大值为1.29 m/s,最小值为0.55 m/s。并且随着气流沿流速方向,这种趋势更加明显。表明大型永磁直驱发电机冷却系统设计中,发电机尺寸越大,冷却通道内紊流越剧烈,水冷方式可采用圆角减小管道弯折处流阻,空冷方式可通过混合通风方式降低通道出口紊流。

图9 不同冷却方案下发电机冷却介质速度场Fig.9 The speed field of cooling medium of the generator using different cooling schemes

经计算,3种冷却方案的进出口温差分别为0.33、0.31和52.11 K,表明以海水作为冷却介质,进出口基本没有温度变化;以空气作为冷却介质,进出口温度变化很大,不利于对电机以外的设备进行冷却。3种冷却方案进出口压降分别为18129.41、19545.11、1.50 Pa,以空气为介质的冷却系统,进出口压降最小,同一速度下,对冷却系统带来的负担最小,经济性最好。

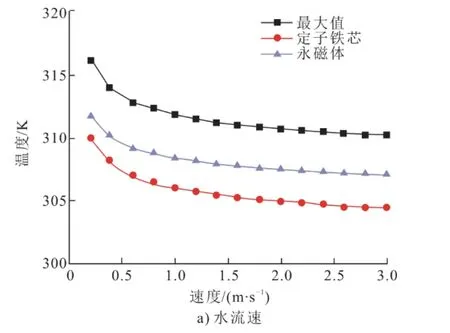

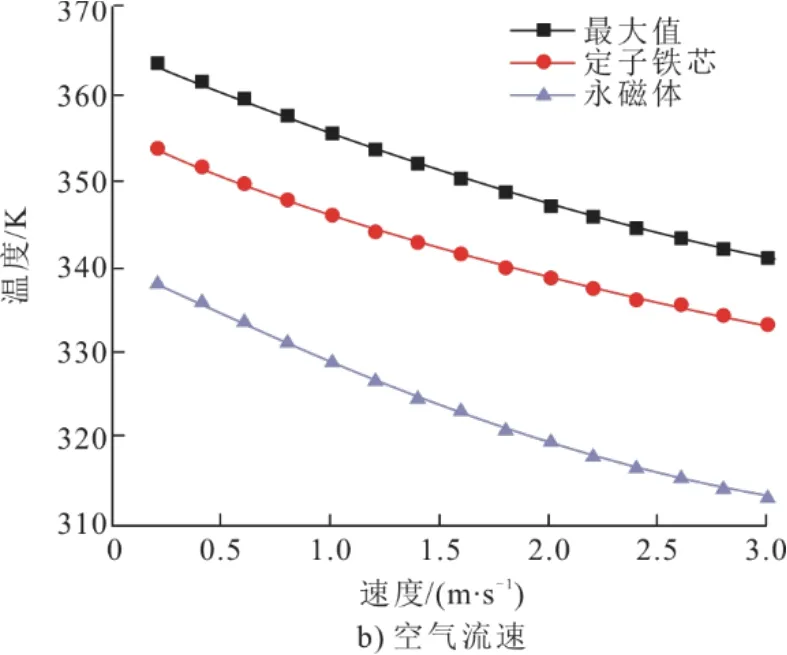

不同空气流速和水流速对发电机温度的影响如图10所示。由图10可以看出:由于对流换热作用的增强,流速越大,发电机温度越低。水流速从 0.2 m/s增加至3.0 m/s,发电机最高温度由309.47 K降低至307.14 K,并且随着流速的增加,发电机的冷却效果逐渐变缓。空气流速从0.2 m/s增加至3.0 m/s,发电机最高温度由363.01 K降至340.94 K,温度持续下降,且降幅明显,永磁体降温最大。因此,冷却系统设计时,采用空冷方式,增大流速可以取得较好降温效果,但是相较于水冷系统的全密闭结构设计,空冷系统采用与外界空气直接进行强制对流换热,易受到外界环境因素干扰,抗干扰能力较差。

图10 流速对发电机温度的影响Fig.10 The effect of flow rate on generator temperature

4 结论

1)采用外转子的大功率模块化永磁发电机为获得较好冷却效果和较小径向温差,冷却通道应靠近定子;冷却通道位于气隙内时,永磁体会有较大轴向温差,发电机功率和尺寸越大,上述特点就越明显。

2)与其他水冷方案和空冷方案相比,本文提出冷却结构方案使得发电机定子温度场更加均匀,最大温度梯度仅为5.20 K;同时,该方案发电机各位置平均温度相较于其他方案最大降低14.79%。

3)相较于空冷方案,本文水冷方案的进出口流体温差较低,仅约0.3 K,远低于空冷方案52.11 K,较高的流体出口温度不利于电机以外设备散热。同时,本文所提冷却方案中流体温升对流速不敏感,可有效降低水冷系统的损耗。