350 MW机组锅炉防止高温腐蚀燃烧优化调整试验

2022-03-25张子晗王琪霖韩承煜王诗怡

王 赫,赵 斌,张子晗,王琪霖,韩承煜,王诗怡,高 明

(1.国家能源集团科学技术研究院有限公司沈阳分公司,辽宁 沈阳 110100; 2.长沙理工大学能源与动力学院,湖南 长沙 410114; 3.山东大学能源与动力工程学院,山东 济南 250061)

近年来,随着燃料成本的逐年增加,燃煤电厂常采用掺烧高硫劣质煤作为有效降低燃料成本的重要途径。当掺烧高硫劣质煤时,锅炉水冷壁本身就容易发生高温腐蚀,加之对锅炉燃烧器的低氮燃烧技术改造使得锅炉主燃区常处在缺氧状态,较强的还原性氛围进一步加剧了高温腐蚀的发生[1-2]。

吕洪坤、邹磊等研究了锅炉在低氮燃烧方式下水冷壁高温腐蚀机理和影响因素[3-4]。董琨、艾晨辉等分析了锅炉燃用高硫煤的高温腐蚀问题[5-6];洪立等,通过对广东某电厂超临界660 MW机组变压直流锅炉燃烧器加装贴壁风改造,能有效缓解水冷壁高温腐蚀问题[7]。虽然通过水冷壁喷涂和增设贴壁风改造可以缓解高温腐蚀,但改造费用高、工程量大、未知风险也较多。本文针对国内某电厂超临界350 MW机组四角切圆锅炉,根据其燃用高硫褐煤的运行状况,分析其锅炉燃烧器区域水冷壁发生高温腐蚀的原因,并进行了相应的试验研究,取得了较好效果。

1 设备概况

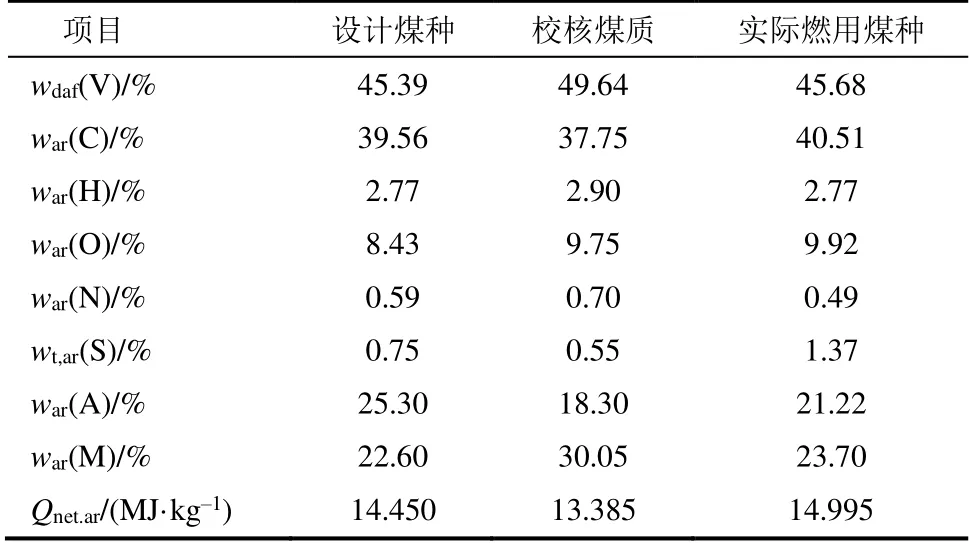

某电厂超临界350 MW机组锅炉为HG-1116/25.4-HM2型、单炉膛四角切圆燃烧、平衡通风、固态排渣、全钢架悬吊、Π型布置锅炉,采用中速磨煤机、直吹式制粉系统,每台锅炉配置5台磨煤机,其中1台作为备用。锅炉燃料特性参数见表1,设计煤粉细度R90为35%。

表1 锅炉燃料特性参数Tab.1 Fuel characteristic parameters of the boiler

2 高温腐蚀情况

该机组于2017年投入生产,2019年5月经检查发现其燃烧器附近的水冷壁区域出现了大面积的高温腐蚀,具体腐蚀状况如图1所示。

图1 燃烧器区域水冷壁高温腐蚀状况Fig.1 High temperature corrosion of water wall in burner area

通过对腐蚀区域水冷壁管进行厚度测试发现,螺旋水冷壁标准壁厚为6.2 mm,实测高温腐蚀后壁厚最薄处为5.6 mm,腐蚀速度为0.3 mm/a。对单侧炉墙而言,水冷壁减薄并不是沿着炉墙中心线呈均匀分布的趋势,四墙中心线右侧部分比左侧部分减薄程度严重,表明中心线右侧部分高温腐蚀更加严重。

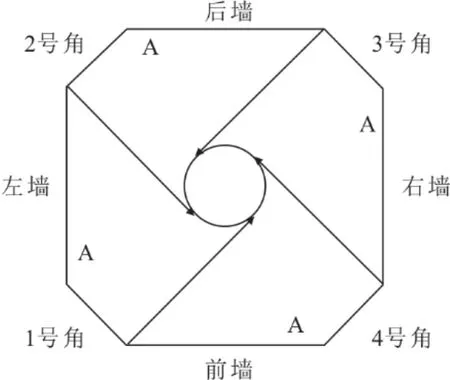

图2为锅炉炉内燃烧切圆方向示意。由图2可以看出,炉内燃烧切圆方向呈逆时针方向旋转,当一、二次风经燃烧器进入炉膛后,温度升高,气体体积快速膨胀,阻力增大,气流动能快速衰减,受逆时针切圆气流的影响,燃烧的煤粉射流会靠近A区域,造成该区域H2S体积分数升高,高温腐蚀情况加重,也符合水冷壁减薄的趋势。

图2 炉内燃烧切圆方向示意Fig.2 Schematic diagram of tangential firing direction in the furnace

3 水冷壁氛围测试及原因分析

3.1 水冷壁氛围测点

该锅炉的水冷壁氛围测点布置如图3所示。由 图3可见,锅炉前后墙各布置3层测点,由于锅炉两侧墙布置有二次风风箱,因此左右侧墙各布置1层,每层4个测点,炉墙中心线左右两侧各布置2个测点。

图3 锅炉水冷壁氛围测点布置Fig.3 Arrangement of measuring points for boiler water wall atmosphere

试验过程中,使用硅胶管与带内置取样泵的便携式烟气分析仪测试H2S和CO体积分数,待测量参数稳定后,对烟气分析仪测量数据进行采集。

在进行燃烧优化调整试验期间,每个测点的测量数据均包含氧、CO和H2S的体积分数,由于烟气中H2S与CO的体积分数存在正相关性,而H2S与氧的体积分数存在负相关性。因此,本文中仅对H2S的体积分数进行分析。另外,烟气中H2S体积分数接近临界值时,将会造成高温腐蚀的问题,目前这个临界值仍无具体的结论。但根据行业内的普遍共识,当烟气中H2S的体积分数高于0.02%时[8-10],水冷壁将存在较高的高温腐蚀风险,因此,本文以这一数值为临界值,分析研究高温腐蚀的原因,评判燃烧优化调整效果。

3.2 典型工况下水冷壁氛围测试结果分析

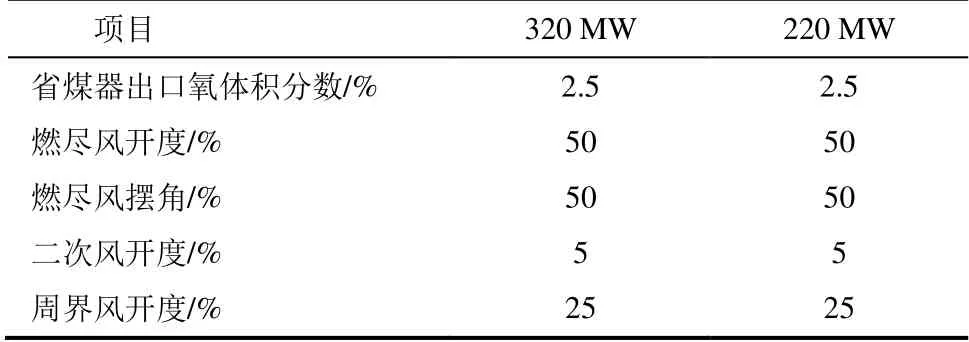

在320 MW和220 MW负荷下,该锅炉常规运行控制参数见表2。为了控制烟气中NOx生成质量浓度,常规运行控制方式为保持低氧量和小二次风门开度。

表2 常规运行控制参数Tab.2 Operation parameters of general control mode

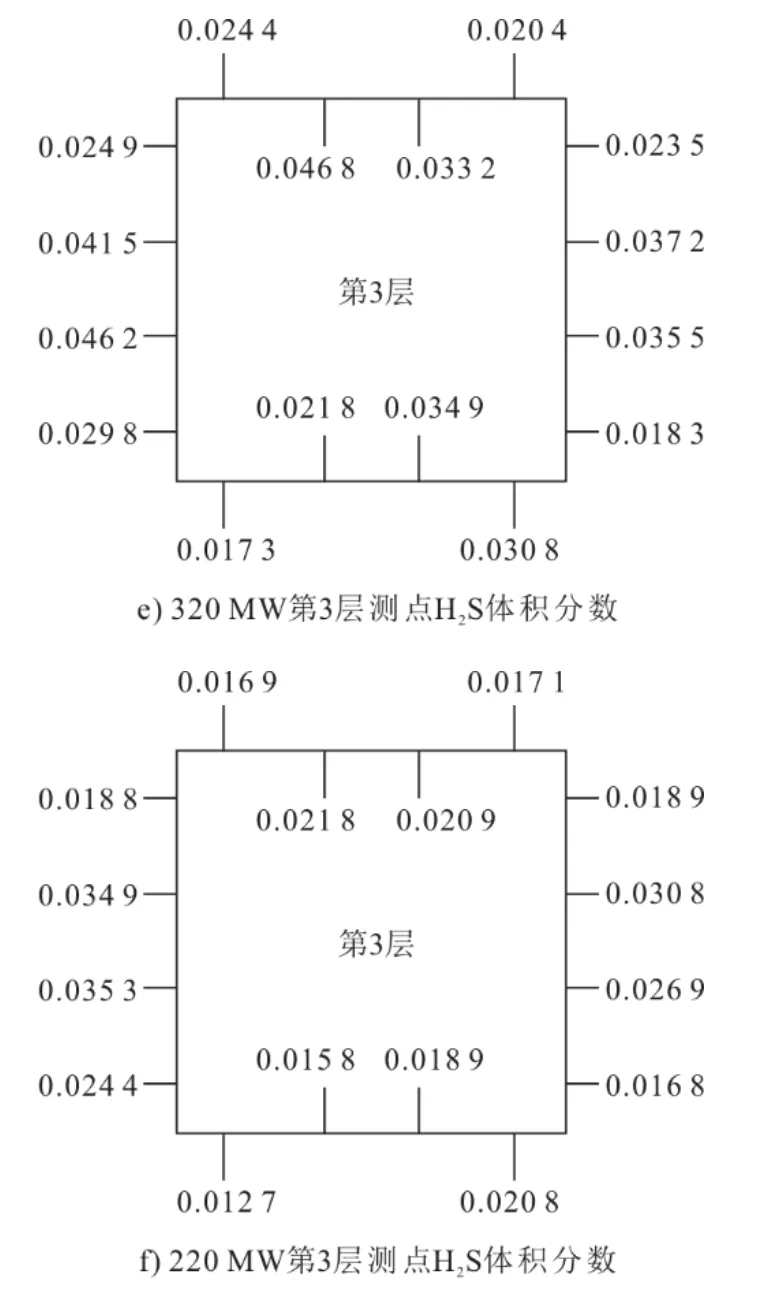

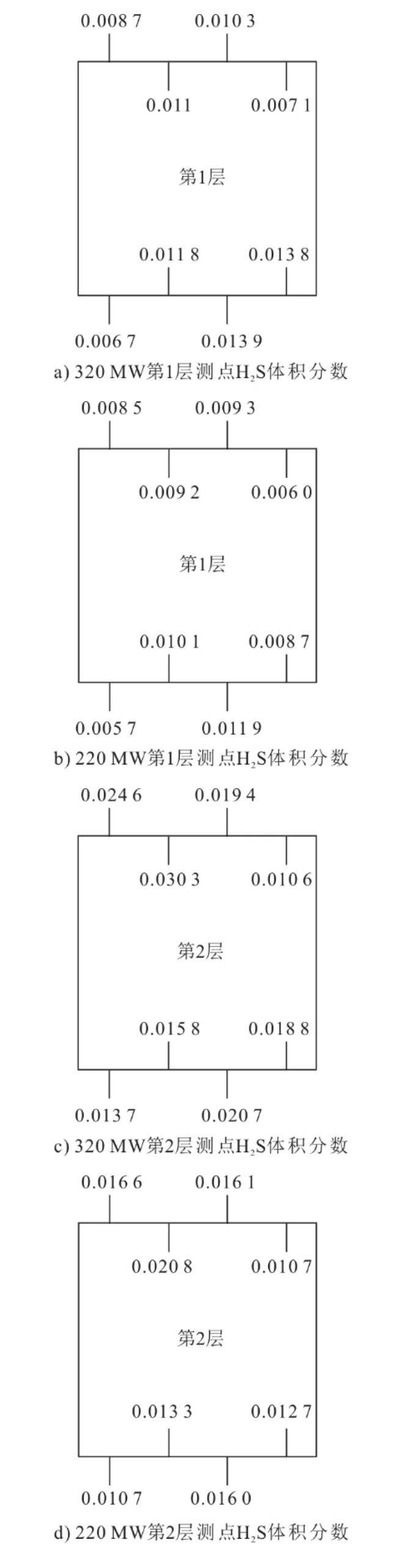

在320 MW和220 MW负荷下,未调整前各测点烟气中H2S体积分数测量结果如图4所示。

根据图4测量结果分析如下:

图4 调整前320 MW和220 MW负荷下各层测点贴壁烟气中H2S体积分数(%)测量结果Fig.4 Test value of H2S volume fraction (%) in flue gas attached to wall at each measurement point at 320 MW and 220 MW

1)在320 MW负荷下,水冷壁贴壁烟气中H2S体积分数超过0.02%的测点数量为17个,H2S体积分数平均值0.0226%;在220 MW负荷下,水冷壁贴壁烟气中H2S体积分数超过0.02%的测点数量为9个,H2S体积分数平均值0.0168%。由此可知,高负荷工况下H2S气体生成量明显高于低负荷工况,发生高温腐蚀的现象也更加严重。因此,在燃烧优化调整试验中重点分析320 MW负荷下的高温腐蚀状况。

2)根据各层测点位置及H2S体积分数的测试结果,H2S体积分数最高值主要分布于单侧炉墙中心线右侧部位,这与之前的管壁厚度测量结果相符。

4 燃烧优化调整

综合上述分析,为了降低水冷壁的高温腐蚀风险,现拟定以下2种运行调整策略:1)提高二次风刚性,使二次风能够在水冷壁、一次风和炉内火焰之间起到屏障作用;2)通过提高磨煤机出口风粉混合物温度,使煤粉着火提前,降低火焰向炉墙热扩散的强度。

4.1 氧量优化调整

为缓解水冷壁高温腐蚀状况,氧量优化调整是在一次风量保持不变的前提下,通过调整主燃区二次风率,使二次风刚性增强,阻隔携带煤粉的一次风气流向水冷壁扩散,促使燃烧生成高温烟气中H2S气体与二次风相遇并发生如下氧化反应[11]:

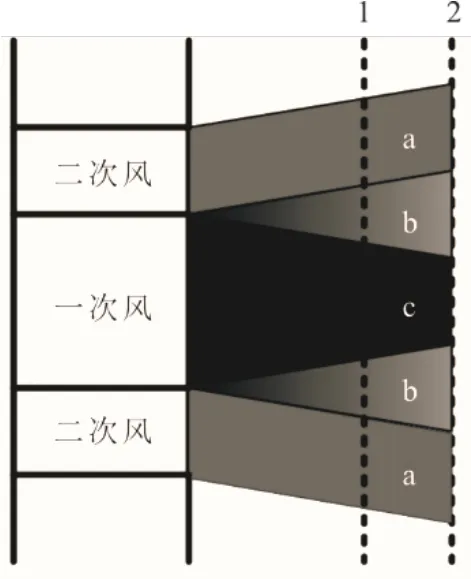

在自动发电控制(automatic generation control,AGC)解除的情况下,保证负荷、煤量和一次风量不变,通过调整二次风量,将锅炉运行氧量控制在2.5%、3.0%、3.5%和4.0%,进行氧量优化调整试验。不同运行氧量下H2S体积分数和NOx质量浓度测量结果见表3。由表3可见,随着锅炉运行氧量的逐渐升高,水冷壁贴壁烟气中H2S体积分数先较快下降,进一步提高氧量,H2S体积分数下降较慢。主 要原因为一、二次风在垂直方向上呈现一种错层关系[12](图5),在一次风量不变的情况下,通过提高二次风量改变锅炉运行氧量,二次风量增加后其刚性增强,使二次风达到的距离更远,能够有效屏蔽图5中区域b的高温烟气向水冷壁扩散,降低这部分区域的高温腐蚀[13-14]。

表3 不同运行氧量下H2S体积分数和NOx质量浓度测量结果Tab.3 Test results of H2S volume fraction and NOx mass concentration at different operating oxygen levels

图5 一、二次风错层模拟Fig.5 Simulation of primary and secondary air stacking

然而,提高运行氧量会在一定程度上影响锅炉运行的经济性。运行氧量升高,炉膛主燃区的进风量增加,该区域中烟气的还原性减弱,不利于分级配风,且烟气中NOx排放质量浓度会有所升高。此外,运行氧量升高还会增加燃烧产生的烟气量,从而增加排烟热损失[15-16]。

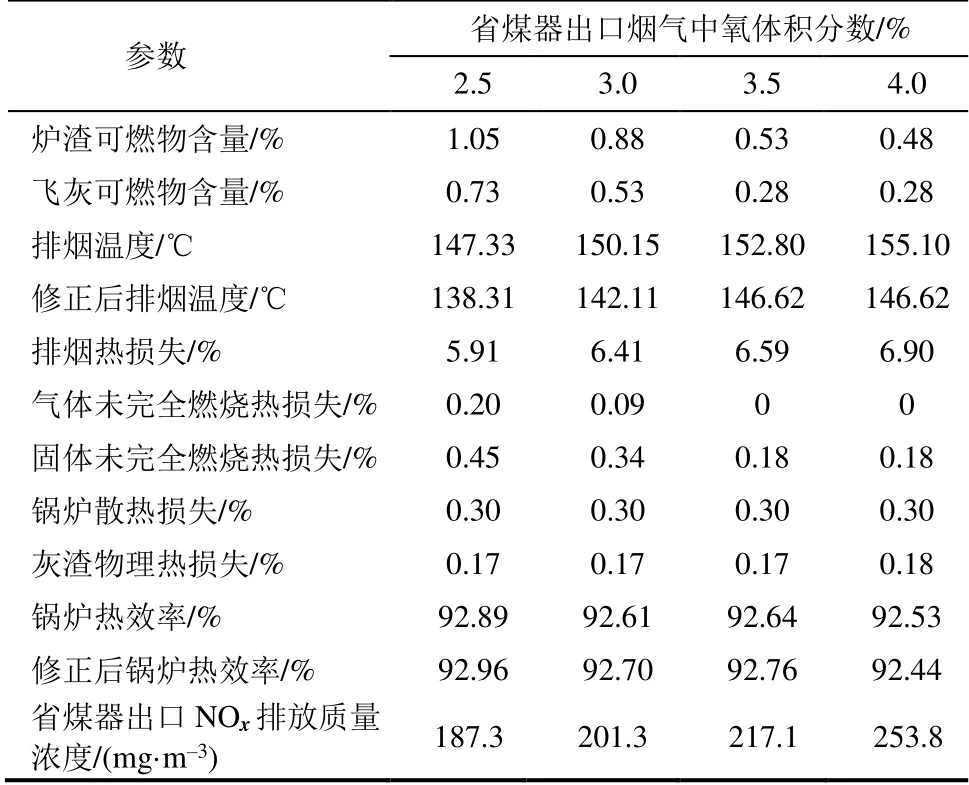

为了评价运行氧量对NOx排放质量浓度及锅炉效率的影响,在不同运行氧量下进行相关锅炉性能试验,根据《电站锅炉性能试验规程》(GB/T 10184—2015)标准计算得到锅炉效率,结果见表4。通过对锅炉效率和NOx生成质量浓度分析,设定优化后的锅炉运行氧量应控制在3.5%。

表4 不同氧量下锅炉效率和NOx生成质量浓度测量结果Tab.4 Boiler efficiency and NOx generation mass concentration at different oxygen contents

4.2 周界风优化调整

周界风在燃烧器喷口的布置形式如图6所示。从图6可以看出,周界风口布置在一次风口四周。周界风属于二次风,其设计风量约占总二次风量的10%,设计风速为45~55 m/s,风量和风速随大风箱的压力而变化。

图6 周界风在燃烧器喷口布置形式Fig.6 The actual layout form of boundary wind at burner nozzle

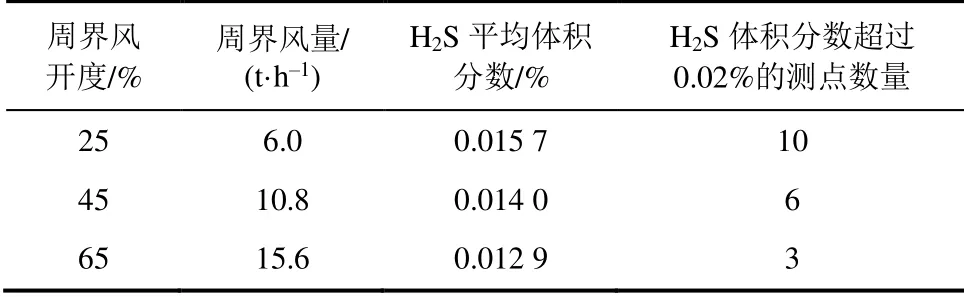

通常周界风主要作用为冷却燃烧器喷口、托住煤粉并遏制其破碎以及增加燃烧所需的氧气[16]。为了控制烟气中NOx生成质量浓度,当前电厂运行人员通常会维持周界风门在一个较小的开度。为此,在保持锅炉煤量、一次风量和锅炉运行氧量不变的情况下,进行周界风优化调整试验。当增加周界风门开度时,为了保持锅炉运行氧量不变,适当关小二次风门。不同周界风门开度下H2S体积分数测量结果见表5。由表5可见,提高周界风量后,水冷壁的高温腐蚀得到了明显的缓解。

表5 不同周界风门开度下H2S体积分数测量结果Tab.5 Test results of H2S volume fraction at different openings of surrounding air valves

图7为周界风包裹一次风示意。从图7可以看出,位于燃烧器一次风口四周的周界风对一次风具有很强的包裹作用,此时提高周界风量,能够较好地约束一次风向四周的扩散,与此同时可以快速地补充氧量,与生成的H2S进行氧化反应[17-18]。此外,周界风量约占二次风量的10%,占总风量的2%,增加周界风量对锅炉效率和NOx生成量影响较小。因此在锅炉负荷为320 MW时,调整周界风门开度至65%。

图7 周界风包裹一次风Fig.7 Schematic diagram of the primary air wrapped by the surrounding air

4.3 提高磨煤机出口风温

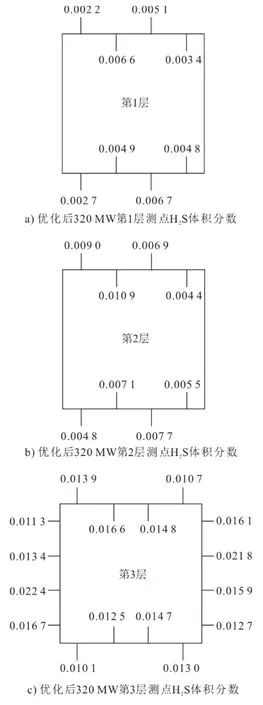

提高磨煤机出口风温,可实现煤粉着火提前,增加一次风前冲阻力,减小一次风前冲的距离,降低火焰热扩散到末端的可能[19-20]。在320 MW负荷下,保持周界风门开度为65%,锅炉运行氧量在3.5%,通过减小冷风门开度,将磨煤机出口风粉混合物温度由65 ℃提升至70 ℃。水冷壁各测点测量结果如图8所示。由图8可以看出,通过提高磨煤机出口风粉温度试验,该锅炉水冷壁贴壁H2S体积分数进一步下降,各测点H2S体积分数的平均值降至0.0103%,超过0.02%的测点数量仅有2个,且H2S体积分数最高值由调整前0.0468%下降到0.0224%,极大地缓解了水冷壁高温腐蚀的风险。

图8 调整优化后各层测点H2S体积分数(%)测量结果Fig.8 Test value of H2S volume fraction (%) at each layer after adjustment and optimization

5 结论

1)某超临界350 MW机组锅炉高负荷工况下发生高温腐蚀的情况比低负荷工况严重,而且逆时针切圆燃烧锅炉四墙发生高温腐蚀的程度并非沿炉墙中心均匀分布,而是右侧比左侧更加严重。

2)根据锅炉四墙中心线水冷壁右侧高温腐蚀严重问题,提出增加周界风量和提高磨煤机出口风粉混合物温度,从而提高进入炉膛煤粉气流的刚性,缓解火焰对炉墙的扩散与冲刷。

3)通过适当地调整运行氧量、周界风量和磨煤机出口风粉混合物温度后,各贴壁测点H2S体积分数平均值由调整前0.0226%降至0.0103%,调整前后H2S体积分数超过0.02%的测点数量由17个降至2个,H2S体积分数最高值由调整前0.0468%降到0.0224%,有效地缓解了水冷壁的高温腐蚀。