纳米陶瓷涂层对燃用准东煤锅炉受热面 结焦特性影响研究及工程应用

2022-03-25王天龙贾永会汪潮洋张勇胜

王天龙,贾永会,汪潮洋,李 欣,张勇胜

(1.国网河北能源技术服务有限公司,河北 石家庄 050000; 2.国网河北省电力有限公司电力科学研究院,河北 石家庄 050000)

新疆准东煤田是我国目前最大的整装煤田,现已探明煤炭储量达3900亿t[1]。研究表明准东煤具有燃点低、燃尽率高、污染物生成较少等特点[2],而且准东煤平均含硫量为0.24%,低于全国平均水平,是优良的动力用煤[3]。然而实际应用中发现,准东煤的碱金属纳、钾含量较一般煤种普遍偏高,这就导致准东煤煤灰的熔融温度较低[4],因此在大规模燃用准东煤机组锅炉的炉膛受热面容易发生沾污、结焦、腐蚀等现象[5],这极大制约了准东煤在大规模燃烧发电方面的高效利用[6]。

目前,针对燃用准东煤引起的锅炉受热面结焦问题,主要采取以下措施[7-8]:1)燃料预处理,包括优化配煤方案与添加燃料清洁剂等;2)设计优化,包括燃烧器优化、炉膛优化、结焦壁面区域喷空气等;3)运行优化,包括燃烧调整和智能吹灰等。上述措施均可在一定程度上改善和缓解掺烧准东煤炉膛引起的沾污结焦问题,但要实现锅炉大比例掺烧乃至全烧准东煤仍存在一定困难[9-10]。

近年来,随着国内外涂层技术的发展,采用高温纳米陶瓷涂料技术能够有效减轻炉膛受热面沾污、结焦以及高温腐蚀等现象[11],对锅炉炉膛进行喷涂纳米陶瓷涂层可以实现用较少资金投入来全面提升锅炉的性能并减少氮氧化物排放,是一种高性价比的炉体安全节能环保技术[12]。何翔等[9]通过一维沉降炉实验研究了涂层对燃用准东煤锅炉受热面沾污特性的影响,发现涂层可有效降低准东煤灰在炉膛内表面的沾污系数;王进卿等[13-14]通过试验研究了炉内喷涂高温纳米陶瓷材料涂层对锅炉性能的影响,结果均表明涂层能够有效提高炉膛传热性能,并减轻沾污和结焦。

本文通过煤灰熔滴黏附特性实验,对喷涂高温纳米陶瓷材料前后煤灰熔滴与试样钢片的接触角与灰渣中各元素成分进行了测定,分析了纳米陶瓷涂层对准东煤灰结焦特性的影响机理,并在某 660 MW燃煤发电机组3号锅炉上进行了高温纳米陶瓷喷涂工程应用,探究了喷涂前后炉内结焦、锅炉效率、炉膛温度、吹灰器投运、NOx排放等机组运行特性的变化规律,从而为燃用准东煤锅炉预防结焦相关工程提供依据。

1 高温纳米陶瓷材料性能

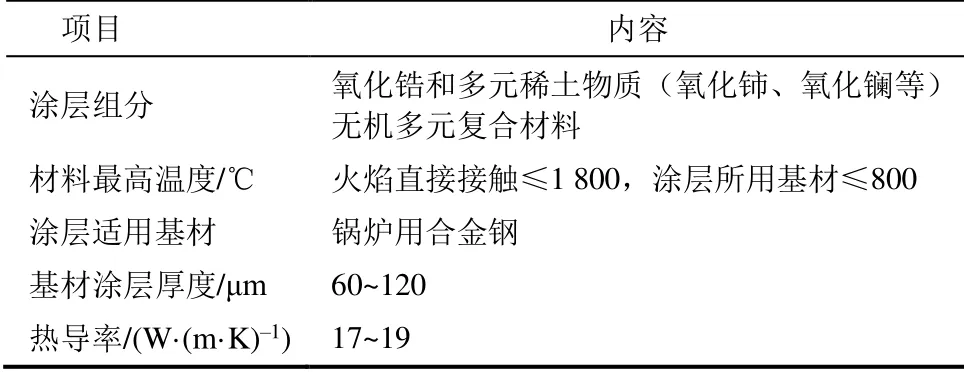

本次喷涂的高温纳米陶瓷材料是物相为氧化锆和多元稀土物质(氧化铈、氧化镧等)组成的无机多元固溶液,外观为黏稠的微纳米粒子浆料。喷涂过程中首先将炉膛水冷壁经喷砂处理干净,随后使用雾化喷枪将涂层材料均匀喷涂到水冷壁表面,自然风干1~2天,待涂层表面干燥且无明显水滴后对炉膛进行升温,经高温烘烤,将纳米陶瓷涂层烧结成型,从而在炉膛表面形成耐高温的薄膜层[14]。喷涂后的高温纳米薄膜涂层热稳定性能较好、抗化学反应能力较强且热辐射吸收率较高,能够全面提升锅炉水冷壁的抗腐蚀、抗结焦性能,从而提升锅炉机组的传热性能和使用寿命[15]。本次喷涂的高温纳米陶瓷材料的性能指标见表1。

表1 高温纳米陶瓷喷涂材料性能指标Tab.1 Performance indexes of the high temperature nano ceramic spraying material

2 锅炉喷涂受热面结焦特性实验

2.1 实验系统及方法

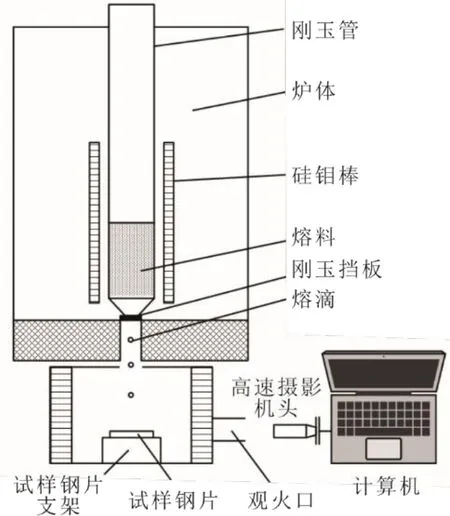

实验系统采用高温电阻炉与试样钢片上下布置的结构,高温电阻炉竖直放置,底部出口为可移动的刚玉挡板,实验中高温熔融的煤灰熔滴从上部滴落,下降到相对低温的试样钢片表面,上述过程可在一定程度上模拟锅炉机组运行过程中炉内高温煤灰在炉膛水冷壁的结焦过程。同时,采用高速摄影机采集煤灰熔滴滴落过程中与试验钢片的接触角,依据接触角的大小来反映煤灰熔融液滴对试样钢片的黏附能力。接触角测量系统如图1所示。

图1 接触角测量系统示意Fig.1 Schematic diagram of the contact angle measurement system

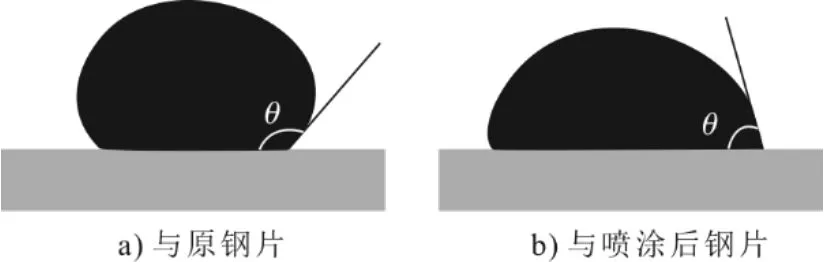

本研究中,接触角测量分析方法采用图像分析方法[16]。实验过程中高速摄影机实时记录高温煤灰熔滴在试样钢片表面的滴落与冷却过程,经图像分析,从而得到高温熔滴在试样钢片表面的接触角,当接触角为锐角时,表示高温熔滴的黏附特性较强,当接触角为钝角时,表示高温熔滴的黏附特性较弱。2种典型接触角如图2所示。

图2 高温熔滴在试样钢片表面的接触角Fig.2 The contact angles between the high temperature droplet and the steel sheet surface

2.2 实验材料

2.2.1 煤质特性

本实验中使用新疆准东煤,煤质分析结果见 表2和表3。由表2和表3可以看到,此煤种具有典型准东煤特征,水分和挥发分较高,煤灰熔融温度较低,其中灰中钙、钠、钾等质量分数较高,尤其是Na2O质量分数在7%以上,使用此煤种可以在一定程度上代表锅炉机组燃用准东煤种时其炉膛受热面的实际状况。

表2 煤质特性分析Tab.2 The coal quality characteristics analysis

表3 煤灰特性分析 w/%Tab.3 The coal ash characteristics analysis

2.2.2 钢片特性

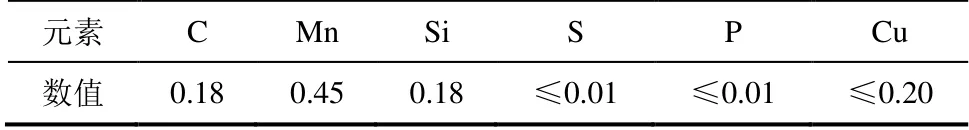

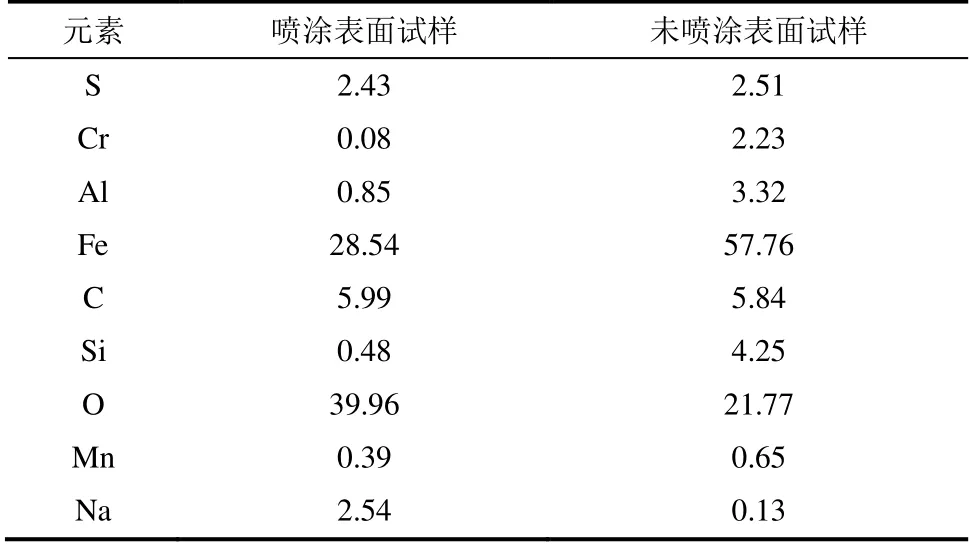

实验中,钢片均被加工成约20 mm×20 mm× 2 mm的平板方形结构,对钢片表面做喷涂处理以代表炉膛喷涂后水冷壁,未喷涂钢片代表原炉膛水冷壁,采用的试样钢片元素组成见表4。

表4 实验钢片试样元素组成 w/%Tab.4 Element composition of the experimental steel sheet

2.3 实验结果及分析

接触角测定实验结果如图3所示,其中图3a)和图3b)分别为煤灰熔滴在喷涂和未喷涂后钢片表面接触角测定图。经过对接触角的定量测定可知,煤灰熔滴与原钢片表面的接触角θ仅为75°,而与喷涂后钢片表面的θ为122°。

图3 煤灰熔滴接触角Fig.3 The contact angle of coal ash droplet

这表明,实验钢片表面的高温纳米陶瓷涂层对煤灰高温熔滴润湿性较差,说明本研究所选用的陶瓷材料涂层对煤灰熔滴在钢片表面的黏附能力存在削弱作用。由以上分析可知,本研究所选用的高温纳米陶瓷喷涂材料具备一定的防结焦性能,这为现场大规模工程应用提供了理论指导依据。

为更加深入理解纳米陶瓷涂层对钢片表面结焦性能的影响机理,对喷涂前后试样钢片煤灰熔滴结焦区域的表面灰渣的各元素成分进行XRF分析,分析结果见表5。由表5可见:各元素成分在喷涂前后均发生了不同程度的变化,这说明喷涂的纳米陶瓷涂层通过改变基体表面的化学性质进而影响煤灰在基体表面的结焦反应;喷涂纳米陶瓷表面灰渣中的Fe质量分数降低,这说明在煤灰结焦过程中与刚基体的腐蚀反应减弱,喷涂的纳米陶瓷涂层作为化学惰性,对刚基体表面进行了有效保护,屏蔽了高温腐蚀的发生;喷涂后灰渣样品中Cr质量分数大幅降低,作为钢材中的特有成分,这说明纳米陶瓷涂层有效隔绝了煤灰与钢基体高温硫化反应的发生;在喷涂后钢基体表面灰渣中还发现了较高含量的Na元素,这表明纳米陶瓷涂层隔绝了煤中碱金属对基材表面的侵蚀反应,使碱金属在陶瓷涂层表面富集,从而对结焦进行抑制。

表5 灰渣XRF主要元素质量分数 w/%Tab.5 Mass fractions of main elements in ash slag

3 现场喷涂应用效果分析

3.1 锅炉概况

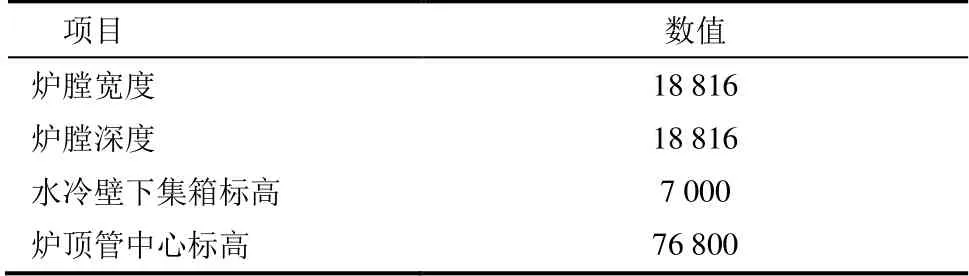

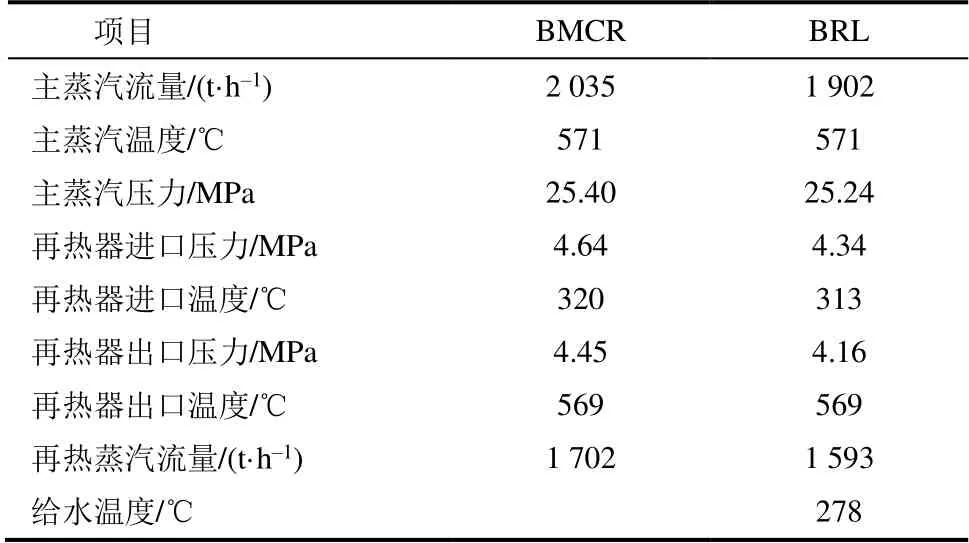

本次喷涂现场试验对象为新疆地区某2×660 MW燃煤汽轮发电机组3号锅炉,炉膛主要尺寸见表6,锅炉BMCR工况及额定工况主要汽水参数见表7。

表6 炉膛主要尺寸 单位:mmTab.6 Main dimensions of the furnace

表7 锅炉主要汽水参数Tab.7 Main steam water parameters of the boiler

该炉设计煤种属于准南煤,但由于近年准南煤煤价偏高(与准东煤的差价超过100元/t),而且供不应求,只能大量掺烧准东煤,同时该锅炉为适应超低排放的要求,必须实行低氧燃烧,而准东煤属于高钠高钙的碱性煤种,灰熔点偏低,低氧燃烧后,燃烧器区域还原性气氛增强,使得灰熔点大幅度下降,因此使锅炉结焦加剧。虽然通过燃烧调整等使锅炉结焦的情况有所回转,但由于准东煤掺烧比例的不断增加,目前仍无法彻底解决锅炉结焦的问题。

3.2 喷涂方案

为解决上述问题,经过对锅炉结焦情况的调研分析,选择炉膛中部结焦和腐蚀情况较为严重的区域作为喷涂部位,具体范围如下:自水冷壁下部第2层 燃烧器的中心线即27.628 m开始,往上至第6层 燃烧器中心线35.836 m以上1.300 m止,即标高 38.135 m处,以及自最上层吹灰器中心线以上1.200 m (43.511 m+1.200 m=44.711 m)即标高44.711 m处开始,往上喷涂至混合联箱以下的刚性梁止即标高51.750 m的区域进行高温纳米材料喷涂施工,炉管喷涂面积按炉管投影面积的1.35倍计算,实际施工面积约1640 m2。水冷壁管喷涂实施效果如图4所示。

图4 水冷壁喷涂实施效果Fig.4 Effect of water wall spraying

3.3 工程应用效果

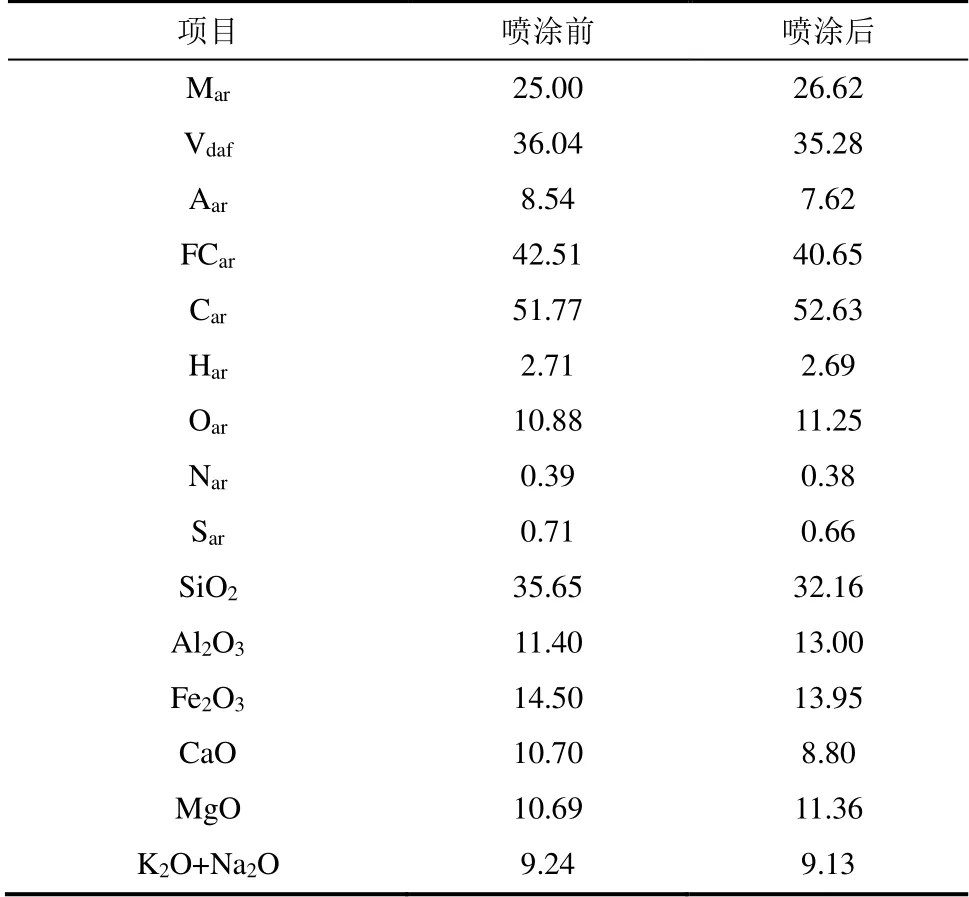

为对比纳米陶瓷涂层对燃用准东煤锅炉受热面结焦特性改造效果,对机组5月、6月、7月、 11月(供暖期)等4个月的运行数据进行了喷涂前后的对比,具体包括炉内结焦、锅炉效率、炉膛温度、吹灰器投运、NOx排放等方面,喷涂前后的煤质与灰成分分析见表8。由表8可见,喷涂前后煤质情况尤其是煤灰中的碱金属质量分数变化较小,从而可以排除因煤质变化对炉内结焦情况的影响作用,从而更好地对比喷涂前后的炉内运行情况。

表8 喷涂前后煤质与灰成分分析 w/%Tab.8 The coal quality and ash composition analysis results before and after the spraying

3.3.1 炉内结焦

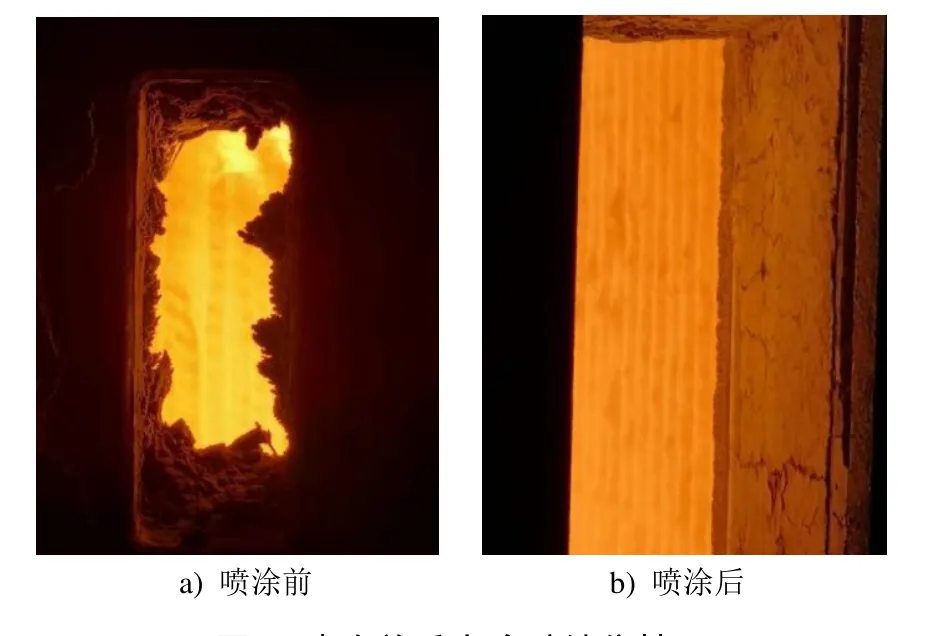

喷涂前后炉膛水冷壁结焦情况如图5所示。

图5 喷涂前后水冷壁结焦情况Fig.5 The fouling on water wall before and after the spraying

由图5可以看到:喷涂前水冷壁结焦严重,且存在流渣;喷涂后,水冷壁表面结焦现象得到明显改善,基本未见大块结焦,观火孔四周基本干净。同时,本试验还对喷涂前后的水冷壁温度进行了测量,喷涂前水冷壁表面结焦严重,水冷壁传热能力降低,导致水冷壁管外表面温度最高达到670 ℃;而喷涂后,水冷壁管壁温度最高降低为526 ℃,这说明由于水冷壁结焦现象的减轻导致水冷壁传热性能进一步提高。

3.3.2 锅炉效率

按照《电站锅炉性能试验规程》(GB 10184—1988)进行锅炉效率试验。试验开始前对锅炉进行吹灰,调整运行参数及运行风量,工况稳定后进行效率试验,试验结果见表9。

表9 喷涂前后锅炉性能参数对比Tab.9 The boiler performance parameters before and after the spraying

由表9可见,喷涂后炉膛排烟温度比喷涂前降低10 ℃左右,排烟热损失、气体未完全燃烧热损失、固体未完全燃烧热损失等均有不同程度降低。锅炉排烟热损失是影响机组效率的最大因素,以上各项热损失的减少最终使得喷涂后锅炉效率提升约0.63%。

另外,3号锅炉喷涂前由于结焦造成排烟温度过高,脱硝入口烟温超限,为防止脱硝催化剂失效,运行人员不得不尽量降低脱硝入口烟温,从而使机组无法接带高负荷。喷涂高温纳米陶瓷材料后,排烟温度降低,机组带负荷能力提高,运行数据表明,该机组历史最高接带负荷可达到630 MW。

3.3.3 炉膛温度

炉膛温度可反映水冷壁吸热性能高低,同时降低炉温可进一步预防结焦,因此本试验中,对喷涂前后炉膛温度进行了对比分析。炉温测量过程锅炉机组均为额定工况,且保持入炉煤质、配风情况、锅炉负荷等参数一致,喷涂前后锅炉不同标高处的炉膛平均温度如图6所示。从图6可以看出,喷涂高温纳米陶瓷涂层后,炉膛各处温度均显著下降,降幅约为30~60 ℃,这表明喷涂后水冷壁的换热能力增强。这一方面是因为涂层本身加强了水冷壁换热能力,另一方面是喷涂后水冷壁表面结焦现象减弱,灰渣对传热系数的影响降低,从而导致炉膛温度降低。由于喷涂纳米陶瓷材料后炉膛水冷壁防结焦性能提升,炉膛温度下降,煤灰熔融的概率降低,最终使炉膛结焦现象得到明显改善。

图6 喷涂前后锅炉各测点炉膛平均温度Fig.6 The average furnace temperature of the boiler before and after the spraying

3.3.4 吹灰器投运情况

吹灰器投运时长可在一定程度上反应水冷壁的沾污和结焦情况,本研究中炉内喷涂前后炉膛吹灰器投运时长见表10。由表10可见,喷涂后吹灰器投运时长较喷涂前下降58.2%,这说明高温纳米陶瓷材料具有一定的防结焦性,喷涂后炉膛沾污和结焦情况得到显著改善,从而使得炉膛吹灰器投运次数大幅降低。

表10 喷涂前后炉膛吹灰器投运时长对比Tab.10 Comparison of operation time of furnace soot blower before and after the spraying

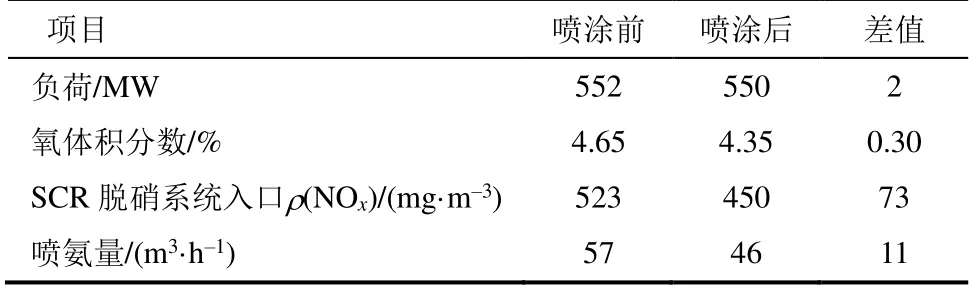

3.3.5 NOx排放情况

喷涂前后锅炉运行参数见表11。

表11 喷涂前后锅炉运行参数Tab.11 The boiler operation parameters before and after the spraying

由表11可见:炉内喷涂高温纳米陶瓷材料后,在同负荷下炉膛温度降低,因此导致炉内的NOx生成量减少;喷涂前后锅炉负荷保持不变的情况下,SCR脱硝系统入口NOx质量浓度降低了13.7%;随着NOx生成量的降低,喷氨量平均下降了20.4%。研究表明,降低喷氨量不仅直接节约了SCR使用成本,还可使SCR系统的氨逃逸量减少,从而避免空气预热器堵灰及催化剂失活的风险,提高了机组运行安全水平与使用寿命。

4 结论

1)准东煤灰熔滴在喷涂后钢片表面的接触角为122°,而在原钢片表面的接触角仅为75°。这表明高温纳米陶瓷涂层对煤灰熔滴在钢片表面的黏附能力存在削弱作用。

2)喷涂纳米陶瓷表面后灰渣中的Fe、Cr等元素质量分数均降低,说明纳米陶瓷涂层作为化学惰性保护层,对刚基体表面进行了有效隔绝防护,同时隔绝了煤中碱金属对基材表面的侵蚀反应,使碱金属Na在陶瓷涂层表面富集,抑制结焦反应的进行。

3)喷涂前水冷壁管外表面温度最高达到670 ℃,而喷涂后,水冷壁管壁温度最高为526 ℃,这表明喷涂后锅炉受热面结焦情况明显改善,使水冷壁传热性能提高,进而导致水冷壁温度降低。

4)喷涂高温纳米材料后炉膛温度降低30~60 ℃,炉膛排烟温度降低9.5 ℃,吹灰器投运时长下降58.2%,NOx排放量降低13.7%,喷氨量平均下降20.4%,锅炉效率提升约0.63%。

5)本研究结果表明纳米陶瓷涂层能够较好地解决炉膛受热面结焦问题,可为燃用准东煤锅炉结焦防治工程提供一定指导依据。