风扇磨煤机制粉系统抽炉烟防爆改造研究

2022-03-25晋中华赵卫东杨培军严俊山

张 锋,晋中华,赵卫东,杨培军,严俊山

(1.西安热工研究院有限公司,陕西 西安 710054; 2.西安益通热工技术服务有限责任公司,陕西 西安 710032)

风扇磨煤机属于高速磨煤机,适用于磨制高水分褐煤和高挥发分、易磨制的烟煤[1-2]。近年来由于煤质变化造成风扇磨煤机制粉系统运行发生爆炸的情况时有发生。某热电厂锅炉采用的MFH风扇磨煤机制粉系统,干燥介质由高温炉烟、热风组成,属于二介质干燥系统。该厂风扇磨煤机制粉系统发生过爆燃事故,给企业造成了较大的损失,制粉系统存在安全隐患,严重威胁机组安全运行。为此,进行了制粉系统爆炸原因分析和抽低温炉烟改造。

1 制粉系统爆炸原因分析

制粉系统爆燃或爆炸根本上属于煤粉爆燃或爆炸,是一种压力急剧上升的燃烧过程[3-4]。煤粉爆燃或爆炸形成的条件主要有以下3个。

1)煤粉质量浓度 煤粉达到一定的质量浓度范围时,爆炸的危险性会提高。对于烟煤而言,气粉混合物质量浓度在0.32~4.00 kg/m3范围内会发生爆炸。一般制粉系统中,气粉混合物质量浓度均处于该范围之内。

2)点火能 点火能是煤粉爆炸的一个重要条件,而且决定了爆炸时产生的压力等级和爆炸强度。明火能够提供点火能。

3)氧量(体积分数,下同) 不同煤种防爆对气粉混合物的氧量要求不同[5]。

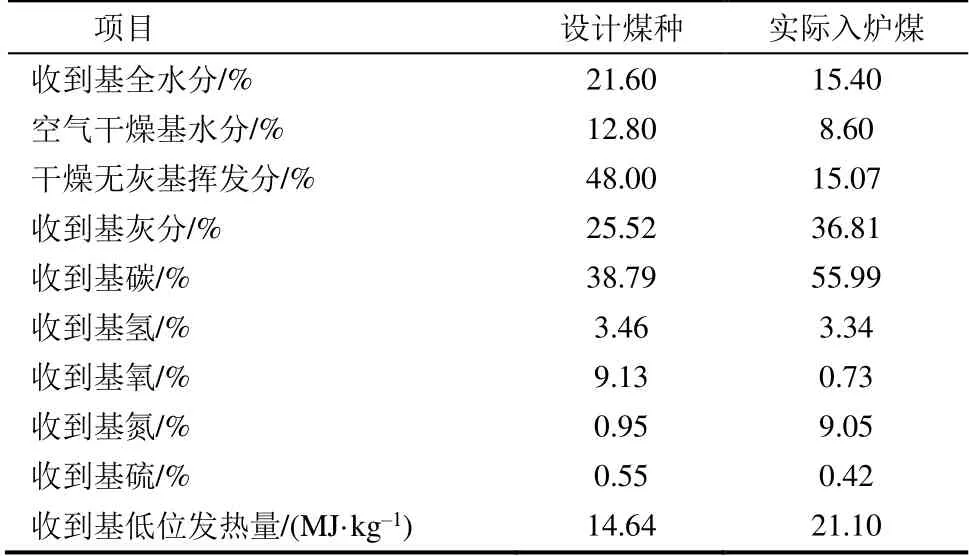

该厂锅炉现有风扇磨煤机制粉系统原设计磨制褐煤,采用高温炉烟、热风二介质干燥。而锅炉实际燃用煤种属于烟煤,原煤水分、热值等参数与设计煤种相比发生了较大变化,具体参数见表1。由表1可见,由于实际入炉煤的全水分低于设计值,且收到基低位发热量高于设计值,原风扇磨煤机制粉系统已无法满足现有实际煤种的需要。

表1 设计煤质与实际入炉煤质对比Tab.1 The design coal quality and actual coal quality

目前,磨煤机入口干燥介质由高温炉烟和热风构成,在当前入炉煤质条件下,习惯的运行方式是磨煤机入口热风调节阀全开、高温炉烟或热风混合调节阀全关,磨煤机入口温度在400~500 ℃。由高温炉烟温度(1000 ℃)及热风温度(350 ℃)混合而得,可初步判断干燥介质的组成主要是以热风为主,高温炉烟的比例较低,因此造成磨煤机入口氧量偏高,加上制粉系统漏风、密封风等因素[6],导致磨煤机的分离器出口氧量偏高。实际测试结果见表2。

表2 磨煤机分离器出口氧量 单位:%Tab.2 The oxygen content at outlet of the mill separator

由表2可见,即使在磨煤机入口冷风调节阀全关时,2号磨煤机和5号磨煤机的分离器出口氧量也分别达到17.6%和17.5%。褐煤气粉混合物的防爆氧量应小于12%,而烟煤气粉混合物的氧量要求小于14%[2]。因此,实际运行氧量已远超过风扇磨煤机直吹式制粉系统安全运行的限值,磨煤机出口氧量偏高给制粉系统带来了极大的安全隐患。另外,从炉膛出口抽取的高温炉烟中存在未燃尽的碳颗粒,有可能以“火星”的方式进入制粉系统,给风扇磨制粉系统的安全运行带来进一步的威胁。

因此,必须对现有的风扇磨制粉系统进行相关改造,解决制粉系统安全运行问题,减少和杜绝制粉系统发生爆燃的机会。

2 制粉系统改造方案

以燃用褐煤的标准进行制粉系统改造初步设计,即要求制粉系统改造后,磨煤机出口或系统末端氧量不得高于12%[1]。为此,需要改变磨煤机入口干燥剂的组成[7],本文提出5个制粉系统改造方案。

方案1:将磨煤机入口冷风调节阀封闭,将磨煤机入口热风通道封闭,从电除尘器出口通过炉烟风机抽取低温炉烟代替热风和冷风作为调温介质,与从炉膛出口来的高温炉烟组成高温炉烟、低温炉烟二介质干燥系统。

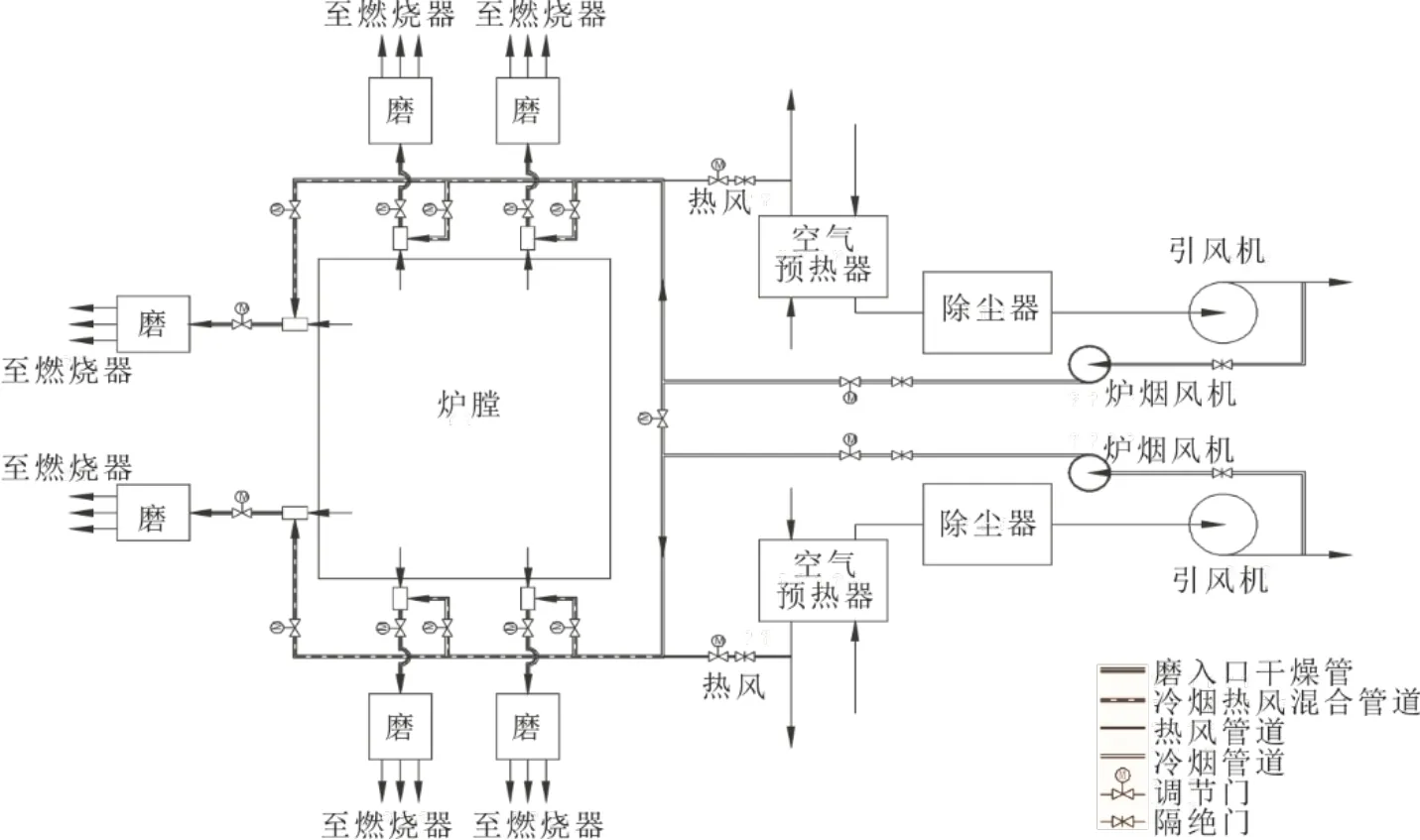

方案2:将磨煤机入口冷风调节阀封闭,从电除尘器出口或引风机出口通过炉烟风机抽取低温炉烟代替冷风,保留热风通道(但需要增加热风调节阀和隔绝阀),与从炉膛出口来的高温炉烟组 成高温炉烟、低温炉烟、热风三介质干燥系统。方案2系统布置如图1所示。

图1 方案2系统布置Fig.1 The system layout of scheme 2

方案3:将磨煤机入口冷风调节阀封闭,将磨煤机入口热风通道封闭,从空气预热器(空预器)进口通过炉烟风机抽取中温炉烟代替热风和冷风作为调温介质,与从炉膛出口来的高温炉烟组成高、中温炉烟二介质干燥系统。

方案4:在脱硝系统入口烟道适当位置抽取中温炉烟,通过炉烟管道和风扇磨煤机自身负压将中温炉烟引至风扇磨煤机入口,与热风、高温炉烟混合,组成高、中温炉烟、热风的三介质干燥系统。

方案5:在脱硝系统入口烟道适当位置抽取中温炉烟,以方案4为基础增加炉烟风机,通过炉烟风机抽取中温炉烟并经过炉烟管道送至风扇磨煤机入口,与热风、高温炉烟混合,组成高、中温炉烟、热风的三介质干燥系统;同时增设炉烟风机旁路,在炉烟风机故障或检修时,通过风扇磨煤机自身负压抽取中温炉烟,可达到方案4的效果。方 案5系统布置如图2所示。

图2 方案5系统布置Fig.2 The system layout of scheme 5

3 改造方案分析比较

3.1 方案1

方案1采用高温炉烟、低温炉烟二介质干燥系统,不掺混冷风和热风,可以有效控制磨煤机出口氧量,实际运行中高温炉烟氧量在3.5%(炉膛出口氧量),电除尘器出口实测氧量在6.5%左右。采用此方案后,磨煤机出口氧量可控制在9%以内。方 案1的缺点是一次风占总入炉风量的比例降低,可能会在一定程度上推迟煤粉气流的着火时间,影响燃烧稳定性。

3.2 方案2

方案2采用高温炉烟、低温炉烟和热风三介质干燥系统,与方案1相比,由于一定比例热风的掺入,磨煤机出口氧量会有所升高。

3.2.1 抽低温炉烟位置

为选择低温炉烟抽取点,在不同位置抽出低温炉烟,实测得到氧量、烟气静压、烟气温度等参数见表3。

表3 低温炉烟抽取点测试结果Tab.3 Test result of low temperature furnace flue gas extraction point

方案2低温炉烟抽取点的位置是在引风机的入口还是出口,应根据引风机的性能曲线和运行特性确定。

1)从表3中测试结果来看,引风机进、出口的氧量差别不大,不作为选择抽烟气点的主要因素。若低温炉烟抽出点选在引风机进口,再循环烟气不经过引风机,通过引风机的烟气量没有变化,仅是提升压头增加;若低温炉烟抽出点改至引风机出口,引风机的烟气量和提升压头同时升高。

2)在主蒸汽流量680 t/h,引风机出口循环风调节阀全关时,实测A、B侧引风机入口的烟气量分别为430580、430165 m3/h;在出口循环风调节阀全开时,实测A、B侧引风机入口的烟气量分别为467154、453565 m3/h。查阅引风机工作曲线可知,目前引风机的工作点烟气量偏低,在增加提升压头后工作点更靠近失速曲线,引风机运行容易失稳。应考虑在引风机出口抽取低温炉烟,以增加通过引风机的烟气量,使工作点更加远离失速曲线,同时提高引风机运行效率[8]。

3)从能耗方面考虑,无论从引风机进口或出口抽取低温炉烟的影响不大,区别在于这部分能量是由炉烟风机提供还是引风机提供。从投资成本考虑,如果在引风机出口抽取低温炉烟,并且引风机能够稳定工作,炉烟风机的压头则可以较低,风机的投资可以减少。

综上所述,在目前引风机设备条件下,针对改造方案2,在引风机出口抽取低温炉烟更有利于引 风机的安全运行,因此选取引风机出口作为低温炉烟的抽取位置。

3.2.2 制粉系统热力计算

方案2热风具体的掺入比例需要经过制粉系统热力计算和运行调试确认。当前煤种下针对方案2进行制粉系统热力计算,其结果见表4。低温炉烟温度和磨煤机出口温度均确定为150 ℃,制粉系统漏风系数为0.3。由表4可见:炉膛出口高温炉烟的氧量为3.5%,相应的过量空气系数为1.2;低温炉烟抽出点定于引风机出口处,该处的烟气氧量为6.5%,相应的过量空气系数为1.448%。方案2的设计工况对应磨煤机出力为25 t/h,热风比例较高(占干燥剂总量的28.44%);方案2的校核工况1对应磨煤机出力为25 t/h,热风比例较低(仅占干燥剂总量的0.78%);方案2的校核工况2对应磨煤机出力为40 t/h,热风比例较低(仅占干燥剂总量的0.08%)。方案2校核工况1和工况2为基本不掺热风,分别对应磨煤机出力25、40 t/h,磨煤机入口干燥剂初温分别为356、472 ℃。

表4 制粉系统热力计算结果Tab.4 Thermodynamic calculation result of the pulverizing system

对于设计工况,通过设定磨煤机出口氧量略低于12%,计算得到可掺入的热风比例最高时,干燥剂中热风的质量分数为28.44%,高温炉烟和低温炉烟的质量分数分别为17.00%和54.56%,一次风中热风占炉膛总风量的份额达到17.0%。因此,可以有效保证煤粉气流的及时着火,同时保证终端干燥剂中(磨煤机出口)氧的体积分数在11.71%(小于12%)。

计算得到方案2校核工况1和工况2终端干燥剂中(磨煤机出口)氧体积分数分别为8.76%和8.07%,可远低于规定数值12%。磨煤机出口风量分别为96785、94519 m3/h。

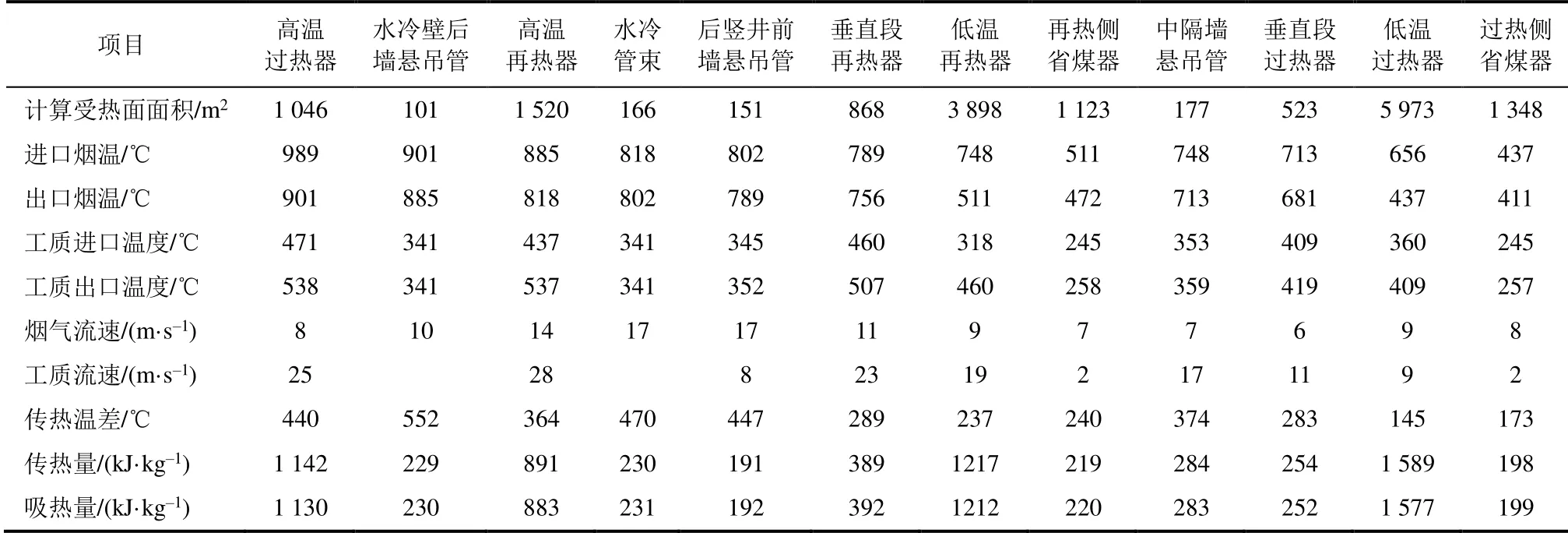

3.2.3 锅炉热力计算

锅炉出力680 t/h时,改造前锅炉热效率测试[9]结果见表5。按照方案2改造后锅炉热力计算结果见表6[10]。由表6锅炉热力计算结果可知,排烟温度将达到188.43 ℃,较改造前(表5)约升高28 ℃,锅炉运行经济性降低。

表5 改造前锅炉效率测试结果Tab.5 The boiler efficiency test result before the retrofit

表6 按照方案2改造后锅炉热力计算结果Tab.6 Thermodynamic calculation result of the boiler after retrofit using scheme 2

3.3 方案3

与方案1、方案2相比,方案3抽取低温炉烟的位置发生了改变,在空预器进口抽取中温炉烟比从除尘器出口抽取低温炉烟更容易,炉烟风机压头和能耗会有所降低[11]。但由于尚未经过电除尘器,所抽取中温炉烟的温度、含尘量较高,对炉烟风机的磨损会更强,需要选择耐磨型的高温炉烟风机,大大增加了成本。同时中温炉烟输送管道也存在积灰和阻力增加的可能。

3.4 方案4

方案4抽取中温炉烟的位置在脱硝系统入口, 由于该位置的负压较小(约-700 Pa),可以利用风扇磨煤机的自身入口负压将中温炉烟抽至磨煤机入口,因此无需配置炉烟风机。按照方案4改造后锅炉热力计算结果见表7。

表7 按照方案4改造后锅炉热力计算结果Tab.7 Thermodynamic calculation result of the boiler after retrofit using scheme 4

由表7可见,方案4主要有2个优点:1)排烟温度比改造前升高幅度小,改造后排烟温度171.18 ℃,较改造前升高10 ℃以内;2)不存在炉烟风机停转检修等问题,各台磨煤机的中温炉烟量可以按需分配,互不影响,并且不受磨煤机组合方式的制约。

方案4还存在以下缺点:1)由于中温炉烟的温度与热风温度相差不大,其调温效果不及由引风机前后所抽的低温炉烟;2)中温炉烟、高温炉烟、热风之间的比例控制不及方案2灵活,且干燥剂中高温炉烟的比例仅为2%,由于所需高温炉烟量较少,因此可能需要缩小高温炉烟入口面积;3)对炉烟输送速度有一定的要求,速度偏低时可能会造成炉烟输送管道积灰和堵灰。

3.5 方案5

方案5和方案4的锅炉热力计算结果相同。方案5与方案4相比,增加炉烟风机后运行的可靠性和灵活性更高。西安热工研究院有限公司曾利用类似的方案对国内20余台中储式制粉系统进行过改造[12-13],未发生炉烟管道堵灰问题,但抽炉烟口的结构需按图3示意进行优化。由于抽炉烟口采用了扩口结构,进入扩口的烟气流速降低至5~6 m/s,且从与烟气流向垂直的方向抽取中温炉烟,使得进入炉烟管道的灰量大为减少。另外,还可以考虑在炉烟管道上增加流化措施,进一步防止炉烟管道堵灰。

图3 抽中温炉烟扩口示意Fig.3 Schematic diagram of the duct for extracting medium temperature furnace flue gas

电厂风扇磨煤机设计出力在40 t/h,日常习惯运行在25 t/h,磨煤机的压头裕量较大,将炉烟流速控制在不低于15 m/s,则炉烟管道堵灰的风险很低。

3.6 方案比较

采用方案2具有较高的运行灵活性,通过使用热风隔绝阀可以达到方案1的效果,同时由于保留了热风接入通道,对煤种的适应范围宽,在运行中可调节的手段较为丰富;另外,由于低温炉烟的温度低、含尘量低,炉烟风机的造价较小,并且可降低其运行维护成本。方案2的缺点是改造后排烟温度约升高28 ℃,对锅炉运行经济性影响较大。采用方案4无需炉烟风机,并且炉烟管道改造工程量小,改造成本低,但其对煤种的适应性和调节的灵活程度不及方案2,另外改造后引风机烟气量不变,但压头增加,会导致风机更接近失速曲线运行,需要通过开大引风机回流阀等手段,以提高引风机运行的安全性。方案5在方案4基础上进行了改进,通过增设炉烟风机旁路可以达到方案4的效果,运行的可靠性和灵活性更高,由于抽烟气口后各设备处理的烟气量不变,因此对其性能(如脱硝催化剂寿命、除尘器效率等参数)影响小。

4 空气动力计算

4.1 方案2

4.1.1 炉烟风机选型

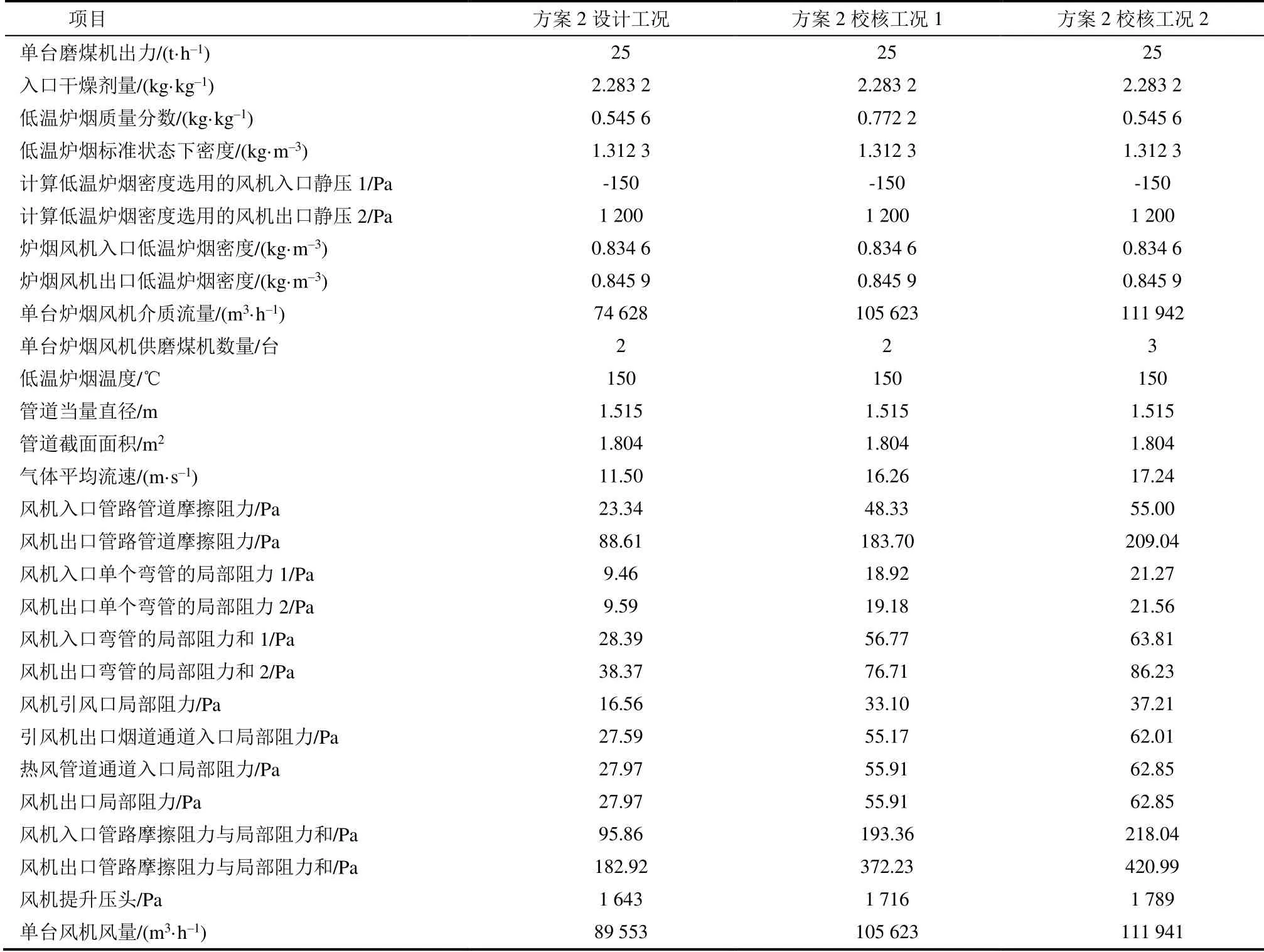

按照改造方案2,从A、B侧引风机出口烟道引出低温炉烟,通过安装在锅炉房零米的炉烟风机加压后通过管道送入空预器出口热风管道。炉烟风机需要一定的压头克服引风机出口烟道内的负压,以及低温炉烟输送管路的摩擦阻力和弯头等局部阻力[14]。炉烟风机提升压头以及烟气量参数的计算结果见表8。

表8 制粉系统空气动力计算结果Tab.8 Aerodynamic calculation result of the pulverizing system

综合设计工况和校核工况的计算结果,最终选定炉烟风机参数如下:工作介质为低温炉烟;介质温度为150 ℃;风机压头为1789 Pa;风机风量为111941 m3/h。

4.1.2 引风机核算

经过计算,按照改造方案2,制粉系统在基本不掺热风的条件下,最大抽低温炉烟的烟气量约占原烟气量的15%,抽低温炉烟后引风机入口负压相应会提高33%左右。即制粉系统改造后炉膛出口至低温炉烟抽出位置的烟气量比改造前增加15%,引风机入口负压估计将由改造前的-2.9 kPa变化至 -3.8~ -3.9 kPa。

风机开度为50%(A侧)和60%(B侧),尚有裕量,满足制粉系统改造后烟气量和烟气阻力提高的要求。

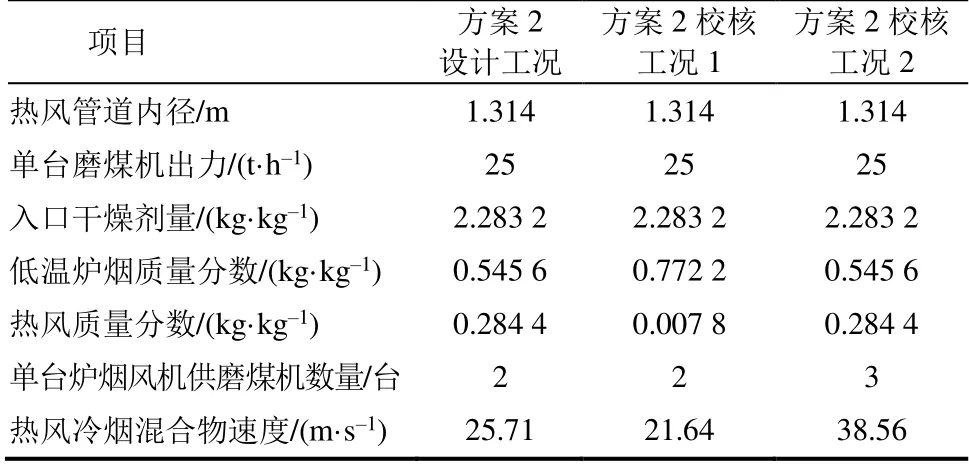

4.1.3 低温炉烟和热风混合管道

按照改造方案2,低温炉烟与热风在空预器出口热风管道处混合,然后通过原热风管道送至炉膛出口混合室与高温炉烟混合。由于低温炉烟的掺入,热风管道内的介质流速将会升高,表9为根据表8各工况数据计算得到的低温炉烟和热风混合后热风管道内的介质流速。

表9 低温炉烟和热风混合管道内的介质流速Tab.9 Flow rate of the mixture of low temperature furnace flue gas and hot air in the pipe

上述3个工况的热风冷烟混合物速度均较高,且高于规程[14]的推荐值(10~15 m/s)。因此,需要考虑增加低温炉烟和热风混合管道的直径以降低介质速度。如管道内径更换为1.8 m,则3个工况对应的热风冷烟混合物速度将分别变化为13.70、11.53、20.55 m/s。

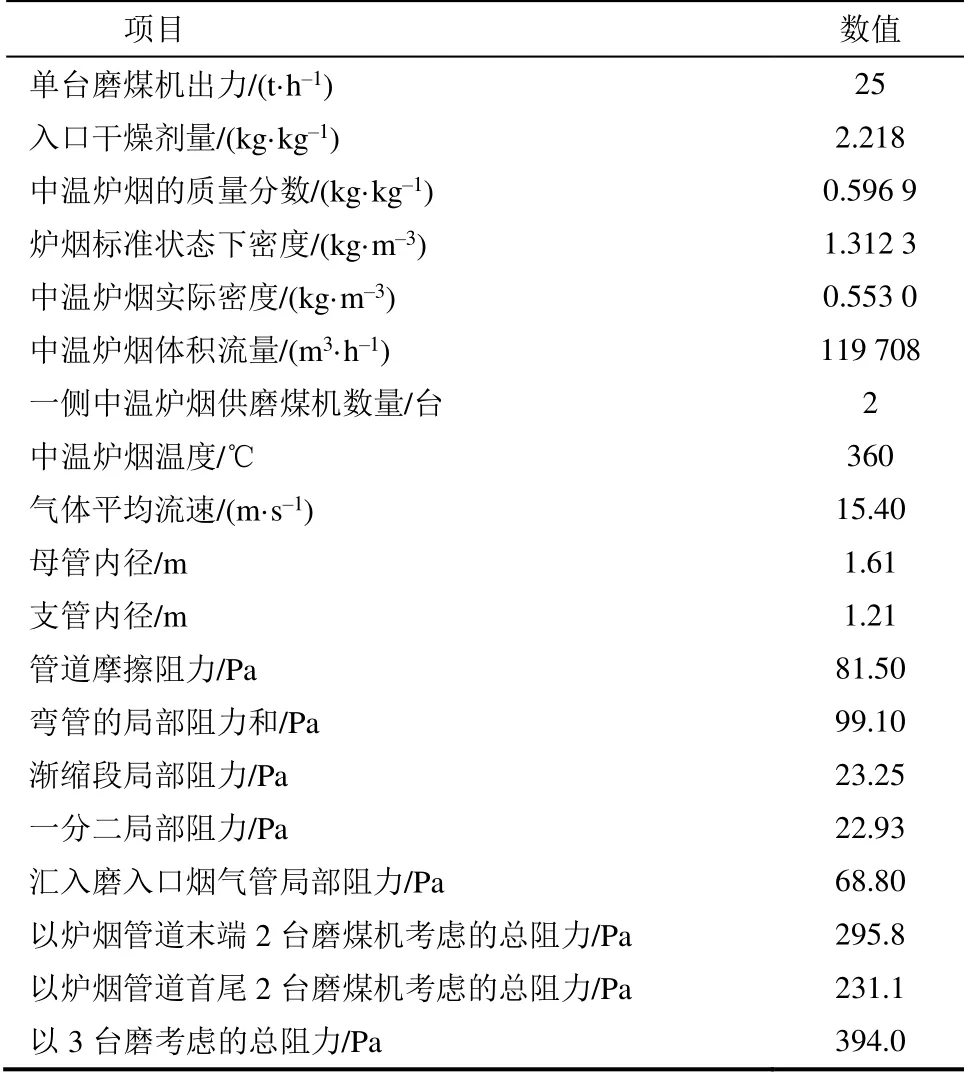

4.2 方案5

采用方案4,即由脱硝系统入口抽取中温炉烟,考虑到防止炉烟管道积灰(中温炉烟流速应不低于15 m/s),通过计算可得到中温炉烟管道的尺寸及其阻力参数,结果见表10。由表10可知,选定炉烟气流平均速度为15.4 m/s。一侧中温炉烟供2台磨煤机,以炉烟管道末端2台磨煤机运行考虑时,炉烟输送管道的总阻力为295.8 Pa;以炉烟管道首尾各1台磨煤机运行考虑时,炉烟输送管道的总阻力为231.1 Pa。在一侧中温炉烟供3台磨煤机时,炉烟输送管道的总阻力为394 Pa。脱硝系统入口烟道内烟气的静压为-700 Pa,风扇磨煤机入口的负压为-1400~ -1900 Pa,两者之间的压差在700~1200 Pa,有足够的裕量为2台或3台磨煤机提供中温炉烟[15]。

表10 方案4炉烟管道尺寸及阻力计算结果Tab.10 Calculation result of size and resistance of the flue duct in scheme 4

方案5在方案4的基础上,增加了炉烟风机及其相应的出入口管道,在方案4炉烟管道尺寸及阻力计算的基础上,按炉烟输送管道的总阻力为 800 Pa和炉烟风机为3台磨煤机提供中温炉烟考虑,炉烟风机的参数为:工作介质是由脱硝入口抽取的中温炉烟;介质温度为360 ℃;风机压头为 1725 Pa;风机风量为215473 m3/h。

从运行可靠性、灵活性、经济性等方面综合比较各方案,尤其重点比较方案2和方案5后,综合考虑已有工程经验等因素,本文推荐方案5作为对制粉系统进行改造的最终方案。

5 结论

1)由于实际入炉煤种与设计煤种发生较大的变化,原有风扇磨煤机制粉系统已无法满足实际入炉煤种的需要,磨煤机出口氧量远高于规定数值,对磨煤机的安全运行造成了巨大的威胁,制粉系统必须进行相关改造。

2)最终确定的改造方案:在脱硝系统入口烟道适当位置抽取中温炉烟,通过炉烟管道和风扇磨煤机自身负压将中温炉烟引至风扇磨煤机入口,与热风、高温炉烟混合,组成高、中温炉烟、热风的三介质干燥系统;同时增设炉烟风机旁路,在炉烟风机故障或检修时,通过风扇磨煤机自身负压抽取中温炉烟。改造后,磨煤机分离器出口氧量也可以控制在12%以内,排烟温度升高幅度在10 ℃左右,可以有效避免炉烟管道积灰堵灰问题,同时增加了运行的可靠性和灵活性。

3)该方案已经实施,但目前运行时间较短,具体改造效果有待进一步跟踪考察。