基于信号能量特征的海底管道碰撞识别研究

2022-03-24徐万海张梦玥王哲高喜峰

徐万海,张梦玥,王哲,高喜峰

天津大学 水利工程仿真与安全国家重点实验室,天津 300072

由于复杂的海洋环境以及海底管道部分固有特征的影响,管道在铺设、运营过程中可能会受到碰撞,形成结构凹陷甚至破损泄漏,给安全运行带来潜在威胁。近年来,随着传感技术的发展和结构健康监测概念的提出,利用传感技术对海底管道进行实时健康监测,结合损伤识别方法对管道损伤位置、损伤程度进行识别,已经成为海底管道结构完整性的发展趋势[1]。考虑到海底管道特殊的运营环境与自身特性,光纤传感器是海底管道结构健康检测的良好选择,学者们在海底管道的光纤传感应用方面做出了大量探索[2]。相关研究多集中于光纤光栅的铺设布放方式[3-4]、监测预警系统的设计[5-7]、光纤信号提取处理[8-9]等方面。在海底管道碰撞监测预警方面,刘怀增[7]考虑到了海底管道的锚击风险,开发了一套具有定位、损伤预判与实时预警功能的海底管道损伤预警系统。

目前,在工程设施碰撞识别的研究中,仍主要基于应力波的波达时间差判别撞击点距离传感器的距离[10-12]。但该方法易受噪音影响,难以准确提取信号峰值,从而难以确保波达时间准确性,影响定位精度。随着信号处理技术的应用与发展,该方法逐渐得到改善,提取波达时间的准确性也有所提高。一些学者采用重心定位方式结合优化技术,尝试对平板结构受撞击位置进行更准确的识别。Park等[13]提出了基于信号功率分布面的平板结构碰撞位置确定方法,利用功率分布面初步确定撞击位置,并在小范围内不断更新以逼近真实撞击点。许龙涛[14]在Park等[13]研究的基础上,将两步法应用于薄板复合材料对撞击点进行定位。在已有碰撞识别的相关研究中,研究对象多为平板结构,而海底管道与平板结构有相似之处,各领域对平板结构碰撞识别的相关研究为海底管道的碰撞识别提供了借鉴。

本文提出了一种基于信号能量特征的海底管道碰撞识别方法,利用有限元模拟进行了多个撞击位置工况下的碰撞识别,进行了误差分析并得到了经济且有效的数据提取方案。

1 识别方法

1.1 碰撞位置识别

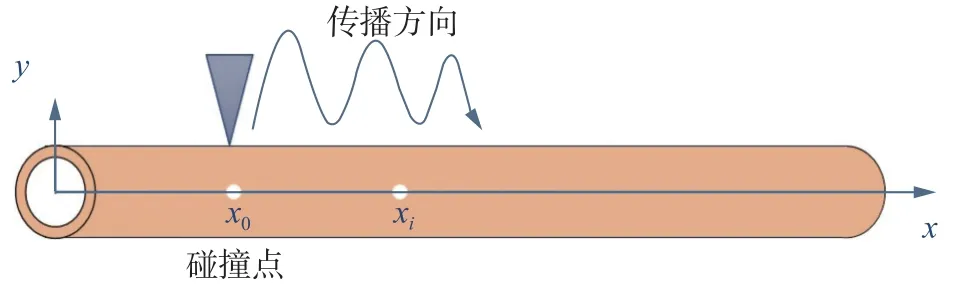

当撞击事件发生时,由撞击点产生的应力波向外传播,对于属于细长结构的管道,应力波沿管长方向传播最为明显,如图1 所示。应力波传播的波速和材料性质相关,假设沿管道材质中传播波速为v,管轴线方向为x轴,轴心位置y=0,则撞击点位置为(x0,0),撞击发生时刻为t0,那么(xi,0)处的第i个位置应力波信号的时间为ti为

图1 应力波传播示意

信号s(t)在时间窗口t0~t之间的信号能量Ei为

通过对沿管长分布的不同点处的信号特征进行提取,可以得到对应点在撞击时间内的信号能量,距离撞击点越近其应力信号能量越高。根据已知坐标的各点处的能量值可以拟合出沿管长的应力信号能量分布线,信号能量分布曲线中峰值对应位置即为识别的撞击位置。

1.2 碰撞应力识别

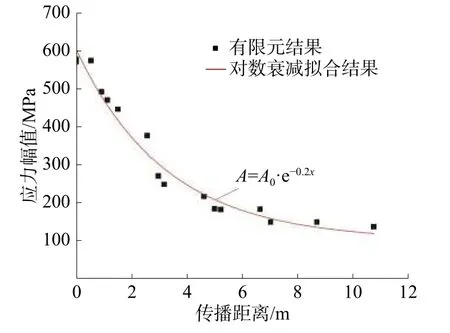

当应力波在结构中传播时,应力波幅值的衰减规律多为指数式衰减,假设应力波幅值的衰减形式为

式中:A为距离撞击位置x处的应力幅值;A0为撞击位置处的应力幅值;x为传播距离;γ为衰减系数,可由大量的试验或有限元数值模拟结果拟合得到。

以8.3 t 落锚撞击X65 钢管的情况为例,通过有限元模型对落锚在不同位置撞击管道的工况进行数值模拟,提取多组距离撞击点不同传播距离处的应力幅值,利用多组有限元结果拟合出应力幅值衰减曲线,如图2 所示。拟合得到γ约为0.2,对于X65 钢管的其他撞击工况可选取相同衰减系数,构建其衰减函数。

图2 应力幅值对数衰减曲线

根据识别撞击点与邻近数据提取点间距x以及提取点处应力幅值A,结合应力幅值衰减曲线可以确定对应的撞击点处应力幅值A0。由于管道主要受低速撞击,为简化分析及提高识别效率,将结构变形近似为线弹性,忽略几何非线性,撞击力与结构响应关系近似为线性,二者时间历程可以近似为一个半正弦波[14]。在时间序列上撞击力f(k)与应力响应A(k)的关系表示为式(1)所示的线性卷积关系,在确定冲击点应力响应后,可近似重构冲击过程中撞击力的时程变化。

1.3 碰撞识别步骤

对管道碰撞识别的整体思路步骤如图3 所示。由于该方法应用的主要是数据提取点处的应力信号,需对提取的应变信号进行处理。已得到数据提取点处管顶横向应变ε1以及轴向应变ε2,由式(2)三向应变近似关系,可得到垂向应变ε3表达;之后通过式(3)求出数据提取点总应力。

图3 碰撞识别流程

求得数据提取点总应力后,通过式(4)得到各向正应力:

根据式(5)得到对应点名义应力:

在MATLAB 中调用数据提取点处应变信号,将其转换成名义应力信号,进一步对应力信号在时域上积分得到对应信号能量,通过高斯函数形式对各点应力信号能量进行拟合,可得到信号能量分布曲线。识别曲线应力信号能量最高点,其对应位置即为撞击位置,进而可结合应力衰减曲线及传递函数对撞击点应力和撞击力进行识别。

2 数值模拟验证

2.1 碰撞应力识别

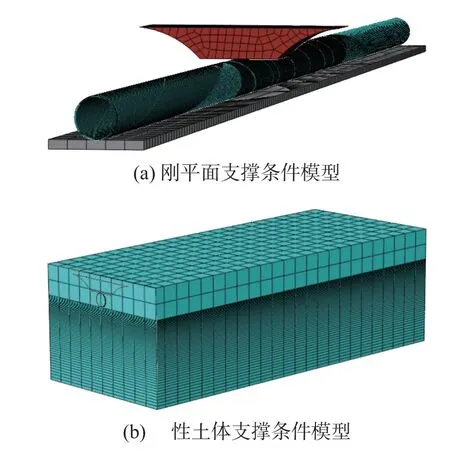

为验证介绍的撞击识别方法的可行性与准确性,采用ABAQUS 软件对落锚撞击管道进行1∶1建模,模型如图4 所示。落锚质量为8.3 t,底边接触宽度为 0.991 m[15],撞击能量约为240 kJ。由于落锚刚度相对较大,在下落撞击全过程中几乎不发生形变,且忽略落锚撞击过程耗散的能量,为节省计算资源将落锚通过刚体进行模拟。ABAQUS可以自动识别建立部件的重心,在落锚重心处建立参考点,将落锚质量以及速度施加在重心参考点上。管道直径为0.46 m,径厚比为26,通过弹塑性本构模型模拟X65 材质的钢管。经网格收敛性验证后进行网格划分,管道采用8 节点六面体线性减缩积分C3D8R 单元,土体采用欧拉网格部件。在管道两端施加固定支持约束。撞击工况分布管段长为单位管长L=12.2 m,为避免模拟边界效应的影响,在管段两端各增加10 m,因此总模拟管长32.2 m。下方海床支撑采用刚平面以及尺寸足够的欧拉土体2 种模型,分别模拟硬度较大的海床以及软黏土海床支持条件下的落锚撞击管道情况,如图4 所示。

图4 落物撞击管道试验有限元模型

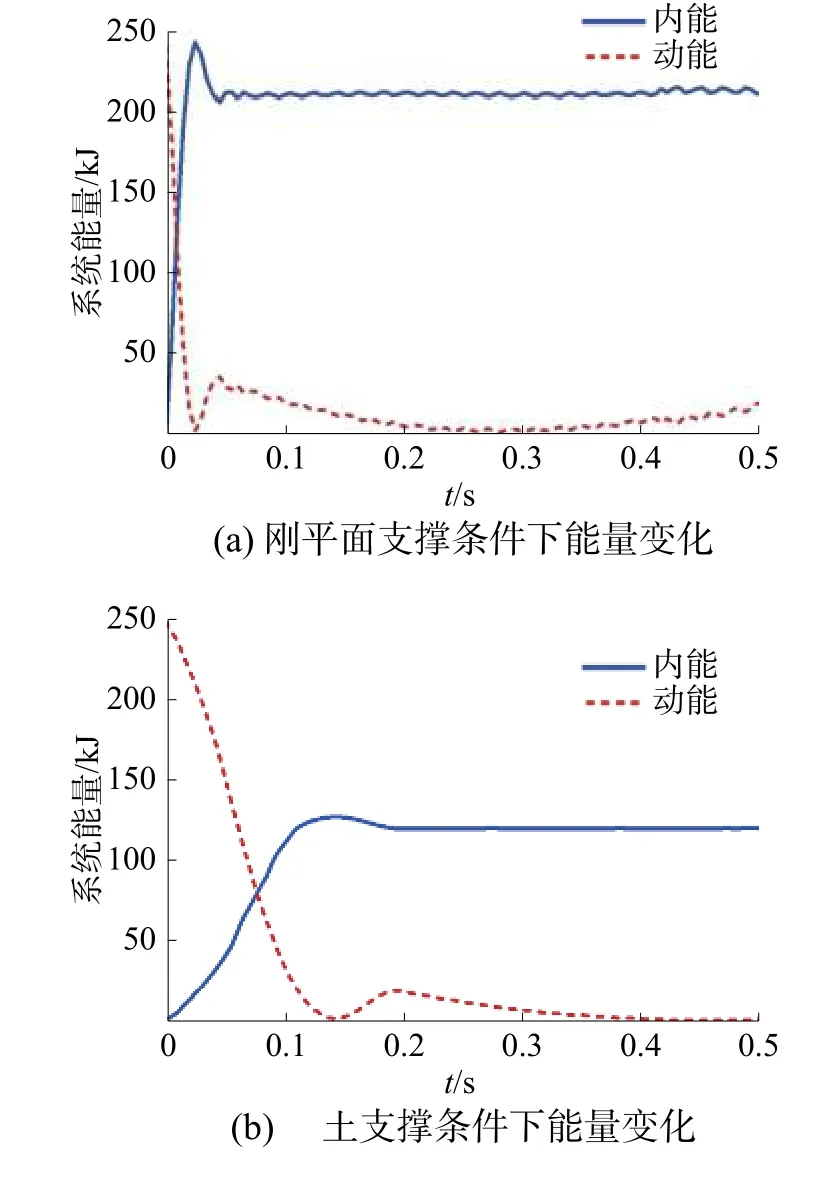

通过刚体模拟时为最保守状态,即假定海床足够坚硬不发生形变吸收部分撞击能量,刚性平面尺寸由管道决定。在初始分析步设定中取较长时间段1 s,在结果中提取能量达到稳定平衡的时间点以缩短各工况模拟时长,作为后续信号提取的最大时间窗口。图5(a)为落锚撞击刚平面支撑管道过程中的能量变化,初始分析时长为0.5 s。由于碰撞具有瞬时性,并且不考虑二次碰撞的影响,因此系统内能在0.1 s 时已经趋于稳定。图5(b)为落锚撞击软黏土上管道过程中的能量变化,由于软黏土具有较强非线性,该工况下系统内能直到0.3 s 才达到稳定。基于此,计算将后续2 种支持条件下不同工况分析的总模拟步长设为0.1 s和0.3 s。

图5 系统能量变化

2.2 数值模拟工况及数据提取点布置

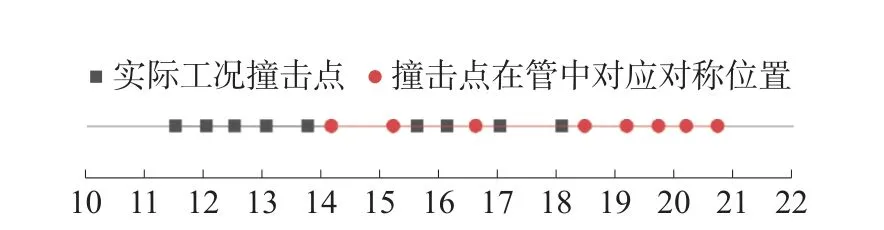

由于在关注的L=12.2 m 管段两端各增加了10 m 模拟长度,撞击点分布在10~22.2 m 管段间。表1 为各模拟工况涉及的具体撞击位置,9 组撞击位置分布见图6。由于管道整体结构以管中截面为对称面对称,撞击工况基本覆盖全管段长。

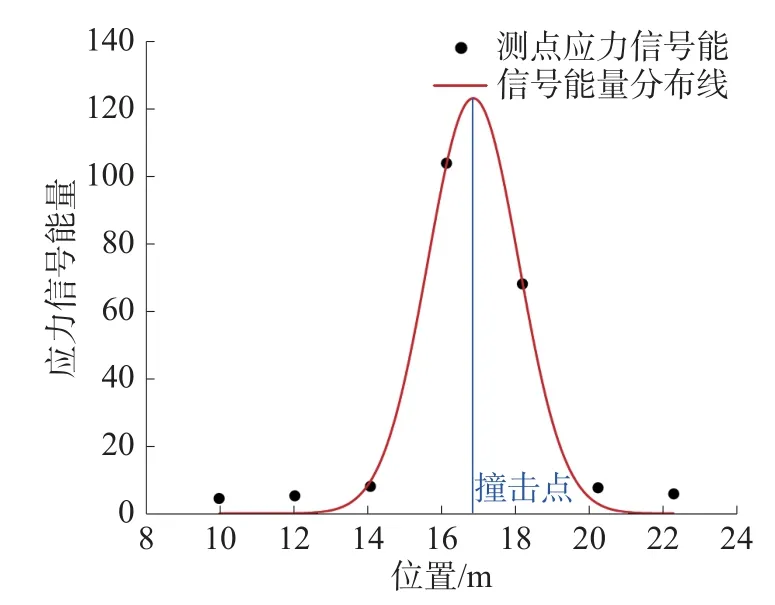

表1 落物撞击位置工况

图6 落物撞击位置示意

为探究沿管长数据提取点合理的布置方式,对中间关注管段等间距分别采用6、7、8、9、11、13 个数据提取点的6 种布置方案,数据提取点间距详见表2。

表2 数据提取点布置

3 结果分析

3.1 误差定义及结果处理

在结果的误差分析中,除识别点与真实点间距离的绝对误差外,引入相对误差e=|xs-x0|/Ls对撞击位置的识别精度进行判定,其中x0为撞击点真实位置,xs为识别撞击位置,Ls为监测段管长。

图7 以撞击工况8(撞击坐标位置17 m)为例,等距提取了管道在#1~#7 这7 个点处的应力时程信号,发现较大的应力出现在数据提取点#4、#5 处,在16.09~18.12 m 可能出现最大应力幅值对应的撞击点,证明了该方法可大致估计撞击位置。经过对不同时间窗口内数据提取点信号积分拟合结果精度比较,发现时间窗口要覆盖过第一应力峰,即图7 中大致0.04 s 后才能保证识别准确性。对数据提取点的应力信号积分,可获得各点应力信号能量值。

图7 撞击工况8 的7 数据提取点应力时程

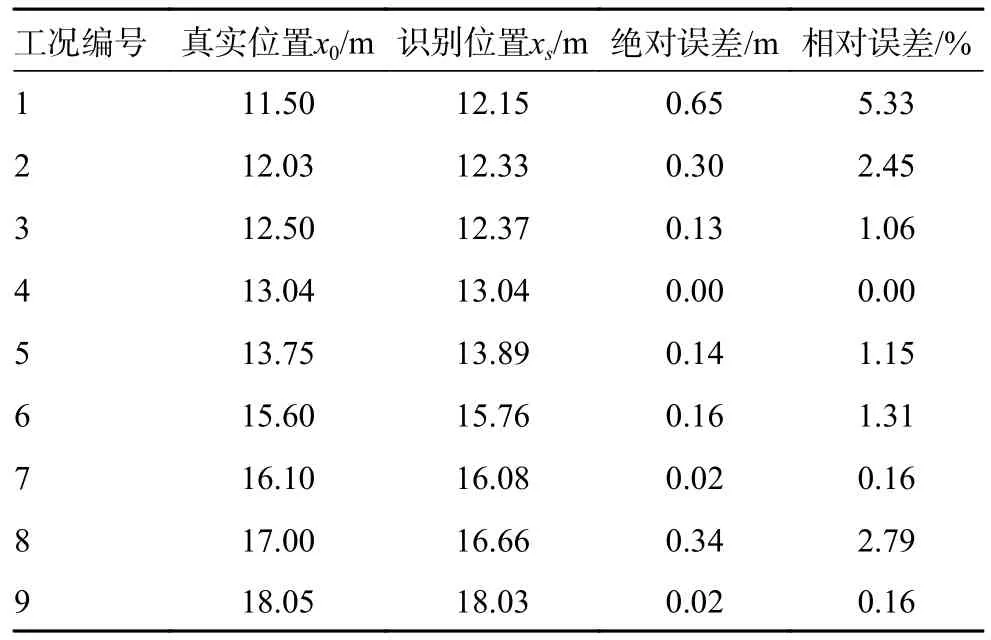

图8 为对各点信号能量进行拟合得到的信号能量分布曲线。对上述9 个撞击位置工况进行碰撞识别,并将估计结果与真实结果对比,可得到表3 所示误差值。对其余数据提取点方案采用相同分析处理方法。

表3 撞击位置识别结果

图8 撞击工况8 的应力信号能量分布曲线拟合

3.2 碰撞位置识别误差分析

各数据提取点布置方案的平均误差为对各撞击位置处识别结果误差取算数平均值,相对误差为平均误差值与测量管长之比,以此作为评估该数据提取点方案误差的标准。在应用该方法时,对于极靠近管端的个别情况,会出现难以拟合信号能量分布线的定位困难情况。因此,在应用该方法时应尽量保证撞击点两侧有足够的数据提取点,或离单一数据提取点有足够的距离。

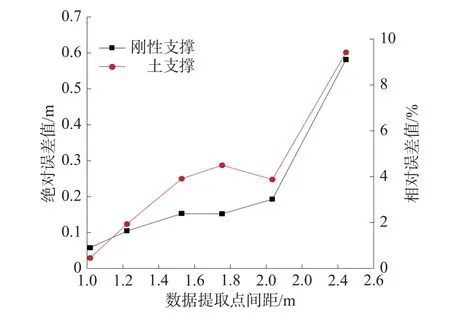

误差平均值随数据提取点间距变化规律如图9 所示。

图9 不同数据提取点方案平均误差

提取点间距为1/5 倍管长时的误差明显高于间距1/6 倍管长情况,数据提取点间距在1/6 倍管长到1/8 倍管长时误差变化较小,大致在0.15~0.3 m;数据提取点间距从1/8 倍管长减小到1/10 倍管长,均值误差基本成线性递减。因此,在应用该识别方法时数据提取点可以采用7 点布置,识别绝对误差平均值小于0.3 m,相对误差小于5%;或是在要求更高精度时采用11 点布置,识别绝对误差平均值小于0.15 m,相对误差小于2.5%。

3.3 撞击力识别误差分析

撞击力与识别处撞击应力间有近似线性关系,在得到应力时程曲线以及撞击应力与撞击力间的传递函数的基础上重构撞击力时程曲线。图10 中将识别重构的撞击力与通过有限元直接提取的落锚撞击管道撞击力的时程变化结果相比较,可看出识别撞击力幅值接近真实幅值,识别结果的半波宽略小于真实结果。造成差异的原因可能是衰减系数拟合结果存在一定误差,使得重构得到的应力稍小于真实提取的撞击力。

图10 近似撞击力时程曲线

4 结论

本文针对海底管道提出了一种基于信号能量特征的碰撞识别方法,利用数值模拟对多种数据提取点布置方案的精确性进行分析,得到合理可行的数据提取点方案。整体研究表明,该方法可快速而准确地对撞击位置和撞击应力进行识别,相应结论如下:

1)应用该识别方法时应尽量保证撞击点两侧均有足够数量的数据提取点,或距离单一数据提取点有足够的距离,以确保可以正确拟合出应力能量分布曲线。

2)应用应力信号能量特征法进行识别时,采集信号的时间窗口要覆盖到碰撞过程中首个峰值结束处,时间窗口中碰撞结束后信号趋于稳定的时间段的长度对识别结果影响不大。

3)基于应力信号能量特征法识别管状结构物碰撞位置可以有较高准确性,传感器数据提取点间距在小于1/6 倍管长范围内误差较小,传感器数据提取点间距在1/10 倍管长内时精度高。同时通过传递系数对撞击应力进行识别,得到的应力曲线与提取的落锚撞击力时域变化结果吻合程度较好,识别精度与衰减系数相关。