浮式风机用动态缆截面多物理场耦合分析

2022-03-24阎军步宇峰苏琦陈金龙芦兆宽金超越卢青针

阎军,步宇峰,苏琦,陈金龙,芦兆宽,金超越,卢青针

1.大连理工大学 工程力学系 工业装备结构分析国家重点实验室,辽宁 大连 116024

2.大连理工大学宁波研究院,浙江 宁波 315016

3.大连理工大学 海洋科学与技术学院,辽宁 盘锦 124221

4.江苏亨通海洋光网系统有限公司,江苏 常熟 215537

伴随国家能源结构的调整,加快推动绿色低 碳发展成为战略使命,新能源的开发也受到越来越多的关注[1]。风力发电与传统的燃煤发电相比,没有二氧化碳的排放,是一种理想的可再生绿色能源。相比于陆上风电,海上风电具有风力大、功率高、远离居民区等优势。从2005 年开始,我国开始在浙江、上海以及江苏等地筹建海上风电场,海上风电已成为未来风电发展的必然趋势[2]。而浮式风机用动态缆是海上风电系统中必不可少的重要装备之一,通常用于连接海上风电平台和海床静态海底阵列/输出电力电缆,动态缆必须保持尽可能高的完整性,以确保不间断发电[3-4]。浮式风机用动态缆是一种由多种单元集合而成的大型缆线,内部包含着铜导线、光纤、铠装钢丝及填充等多种单元,主要用于电力输送、信号传输以及数据采集等。由于海上风电研究起步较晚,很多学者偏重于浮式平台系泊系统和风电机组研究,而对浮式风机用动态缆的力学性能分析研究较少。但当动态缆在位运行时会输送强电流,产生大量热量,导致动态缆截面温度升高,降低动态缆构件材料的力学性能和输电能力,进而影响动态缆整体力学性能以及使用寿命[5-6]。

目前导体温度理论解可以根据经典二维稳态传热傅里叶定律得出,该方法基于热导体中由于存在温度梯度进而导致的热传递问题,热量由内部向外部传递发生热交换。但动态缆工业产品会使用多种材料,构件间会存在间隙,在理论分析时难以考虑上述因素,故很难从理论模型中获得准确结果。因此,许多学者借助专业数值软件去分析电缆结构通电状态下整体温度场分布情况。通常数值软件计算电缆温度场的方法包括边界元法、有限元法和有限差分法。其中有限元法因其快捷、准确和模型兼容性高等优点是目前最常用的方法。Sævik等[7]为自主开发的BFLEX 软件嵌入特定程序,可实现快速建立精准脐带缆,并且优化单元接触方式,很大程度上提高了模型计算收敛性。SHACKLETON等[8]依照理论模型简化了脐带缆模型,并使用ABAQUS 分析了其温度场与电磁场分布,发现边界条件的重要性。郭宏等[9]利用ANSYS 软件对简化后的脐带缆模型进行温度场分布,并分析脐带缆温度对其输电能力的影响。而Krieger等[10]认为准确预测脐带缆温度需要将海浪的因素考虑进去,通过FLUENT 软件计算发现使用环境和阳光照射会影响裸露在空气中的脐带缆性能。Yang[11]和Yan[12-13]等针对结构的热弹性变形,利用有限元软件引入热-力耦合分析方法,研究温度场对脐带缆结构的截面材料和力学性能影响,发现温度是脐带截面设计时不可忽略的重要因素。在电缆研究方面,Bosze等[14]通过对电缆进行试验得到电缆整体力学性能随温度变化的曲线;余长水等[15]对电缆进行了高温拉断力数值分析并提出了符合导线生产的验收标准;秦春旭等[16]利用COMSOL 软件对三芯光纤复合海底电缆的温度场进行数值计算,并分析了环境温度和海缆周围介质热阻对三芯海缆温度场的影响。

综上所述,目前大部分研究都集中于脐带缆,关于浮式风机用动态缆多物理场耦合作用下的力学性能研究仍然不够。因此,本文对浮式风机用动态缆热力耦合作用下的力学性能开展了分析研究。首先通过经典理论公式对动态缆进行二维热传导分析;其次借助COMSOL 软件建立动态缆截面二维模型,对其进行电磁耦合分析得到动态缆截面温度场分布;随后将模型温度场结果引入ANSYS workbench 软件中对其进行热力耦合分析;最后分析比较静力状态和热力耦合作用下的动态缆截面模型的力学响应,以确定温度分布对动态缆力学性能的影响,给出考虑热力多场耦合情况下的浮式风机用动态缆截面耦合分析方法。

1 动态缆截面多物理场数值模型

本文选用国内某型号浮式风机用动态缆作为研究对象,对其进行截面的多物理场耦合分析,动态缆截面二维图如图1 所示。

图1 浮式风机用动态缆截面示意

模型的中心电缆导体面积为120 mm2,与传统电缆导体面积相比提升较高。由图1 可知,浮式风机用动态缆截面构件较多,布局形式复杂,对动态缆内部温度场分布的分析仅限于稳态传热。因此在提高模型计算收敛性但不影响准确度的前提下,对动态缆截面建模分析作如下假设和简化:1)将2 个铠装钢丝层化简为圆环叠加的形式;2)将多根铜丝绞合的铜导体看成面积相同的单芯铜导体单元;3)将异形填充结构简化为充满剩余空隙的填充结构;4)设定动态缆所有材料的热传导系数是一定的;5)动态缆导体单元产生的热量是均匀由内到外传递的。

本文使用动态缆模拟计算的材料参数见表1。其中,海水与空气的材料参数会受温度影响变化,因此直接使用软件材料库中的函数表达式,在此不再赘述。

表1 浮式风机用动态缆材料参数

使用COMSOL Multiphysic 软件依据上述简化条件和材料参数,建立动态缆二维分析模型如图2 所示。

图2 动态缆简化数值模型

浮式风机用动态缆在位服役时,通常会在水下工作,并在电流的作用下会产生一定的磁场域,依据此工作环境,将动态缆二维模型进一步设置海水域和磁场域,如图3 所示。

图3 引入海水域与磁场域的动态缆二维模型

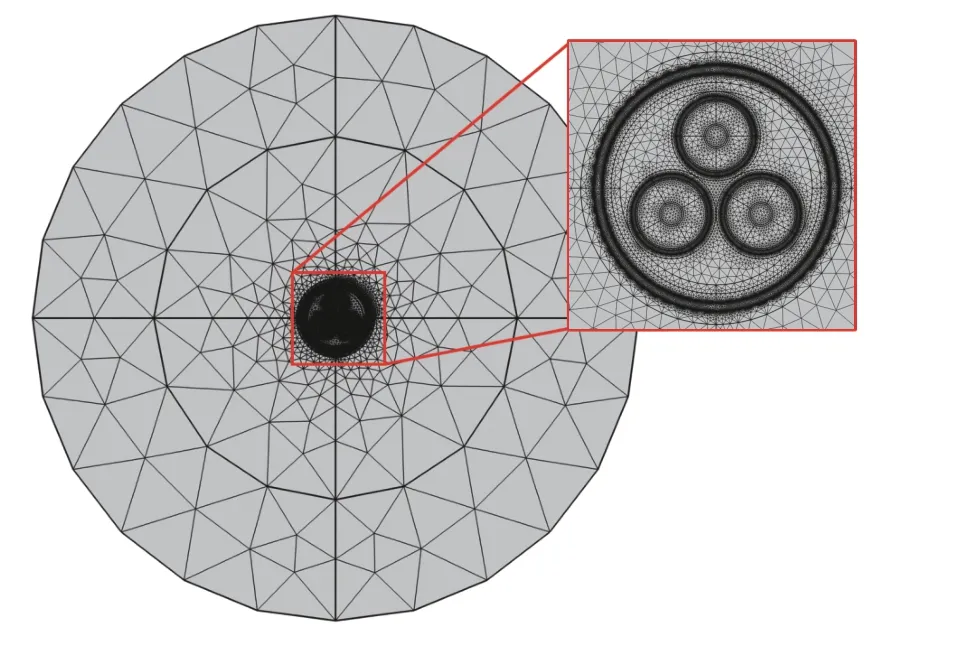

为研究动态缆截面在磁场和固体传热作用下的温度场分布,在COMSOL Multiphysic 软件中选择电磁热多物理计算模块进行分析。磁场模块中,将模型计算域半径设置为300 mm,并对动态缆内部金属部件进行相关磁场设置;固体传热模块中,计算域半径设置为500 mm,包括海水在内,将动态缆截面内部接触边界设置为热厚近似的薄层模型,材料选用空气。边界条件和材料设置完成后,选择适合电磁热分析计算的三角形网格单元对动态缆截面模型进行划分,如图4 所示,根据COMSOL 相关教程[17]使用50 Hz 频率的频域-稳态求解模式进行分析。

图4 动态缆模型截面网格划分

当完成动态缆截面电磁耦合的温度场分析后,为保证模型的一致性,可将此模型文件加载到ANSYS workbench 软件中,只需调整网格单元类型、分析模式与钢丝部件形状,即可再对其进行热力耦合分析,此建模过程不再赘述。

2 动态缆截面多物理场分析

浮式风机用动态缆在位运行时载流量一般会达到数百安培,导体电阻会产生大量热量,进而使动态缆整体温度升高。动态缆自身发热量会通过热传递到屏蔽层、护套层以及铠装层等部件,经过内部构件的热阻损失后再传递到外界环境,最终达到自身与外界环境的稳定状态。动态缆结构使用了大量高分子材料,这些高分子材质存在着一定的耐受温度,超过耐受温度后,会使其自身的力学性能和使用寿命发生改变,对动态缆整体结构和使用寿命产生影响。因此,准确分析多物理场耦合作用下的动态缆力学性能至关重要。

2.1 动态缆截面电磁耦合温度场理论分析

目前对三芯动态缆温度场计算的理论公式还没有完全成型,国际电缆载流量计算标准规范中的方法是仅针对单芯电缆截面的温度场计算,结果会存在较大误差。因此本小节基于傅里叶定律的二维经典稳态传热问题,对动态缆截面进行分析,其公式为

式中:q为局部热流密度,k为导热系数,T为温度。

依据散度准则规定,热流守恒,即

结合动态缆模型分析,缆体产生的热量来自电磁损耗,但由于不考虑介电滞和磁滞现象消耗的能量,那么电阻损耗为

式中:J为传导电流密度,E*为电势的复共轭,Qrh为电流电场循环的平均损耗。

通过分析可以假设动态缆截面的热响应时间远超过电场和电流的循环时间。将式(3)代入式(1)可得到关于T的二维偏微分方程:

由式(1)~(4),可确定热平衡状态下动态缆的温度值。但由于动态缆通电产生的热量要向周围散发,因此要在理论模型中加入恒定温度的狄利克雷类型边界条件,那么在动态缆截面的热响应时间远超过电场和电流的循环时间的条件下,电导率和温度的关系表达式为

式中:σ为部件电导率,Tref为参考温度,ρ0为在参考温度下的参考电阻率,α为温度系数。

根据动态缆运行状态,其内部电流为交流电,因此动态缆的交流电阻为

式中:Rac为导体交流电阻,Rdc为导体直流电阻,η为导体交流电阻和导体直流电阻的比值。

接下来,将与温度相关的电导率引进磁场模型中,根据麦克斯韦-安培定律建立电热耦合模型:

式中:µ为部件磁导率,ε为部件介电常数,ω为频率。

将式(7)和式(4)整合,可建立得到动态缆电热耦合模型。但此模型目前只是解释了动态缆整体结构简单传热问题,还需对动态缆截面的多部件间传热继续细化建模。对于物理传热问题,有2 种分析模型,分别是热薄近似模型(高导电层)和热厚近似模型(薄电阻层)。针对动态缆部件间具有电势和温度较高且边界无限薄的特性,发现热厚近似模型更适合动态缆电热耦合理论模型,表现为

式中:Rs为材料热阻率,Tu为上边界温度值,Td为下边界温度值。

2.2 动态缆截面电磁耦合温度场数值分析

2.1 节已完成动态缆的电热耦合理论模型,但实际制造过程中动态缆结构组成更复杂,难以确定部件间隙的大小,为准确得到动态缆实际运行时的温度场分布,本小节将使用COMSOL Multiphysic 软件进行分析。前文已详细介绍过建模过程,在此不再赘述。根据动态缆在位运行条件,将动态缆模型温度初始值设置为0 ℃,根据海洋不同深度温度梯度变化可知,将软件中海水域温度设置为4 ℃,由动态缆设计书得到本文中心电缆电流最高可达300 A 左右。

通过COMSOL Multiphysic 软件对动态缆截面进行温度场分析,对动态缆中心电缆施加300 A电流时,由于动态缆内无其他热源,动态缆模型的最高温度出现在中心电缆区域,为45.1 ℃,截面温度场表现出以中心电缆为热源呈梯度递减的分布形式;动态缆模型的最低温度出现在外护套区域,为28.7 ℃,结果如图5 所示。

图5 动态缆截面温度分布云图

为了更加直观地观察浮式风机用动态缆截面温度场的分布情况,在结果中使用高度表达功能,得到动态缆截面三维温度场的分布梯度云图,如图6 所示。

图6 动态缆截面三维温度场分布云图

从图6 可以发现,动态缆截面部件间的接触位置出现了结果不连续的现象,这是由于在软件中选择了热厚近似薄层模型造成的,但并不影响后续分析。并且通过相关资料可知[18],当截面温度上升会提高导体电阻,电压恒定的情况下会降低电缆载流量。

2.3 动态缆截面热力耦合数值分析

动态缆作为浮式风机与海底设备的重要连接部件之一,其主要功能为电力输送,但在敷设安装以及在位运行时还面临海洋的恶劣环境影响作用,包括水深压力以及波浪作用等。但目前关于动态缆内部电流产生的温度场和外部载荷产生的机械场对动态缆结构响应的耦合效应的研究还不足,当动态缆在海洋环境中使用时,结构会受到均匀的静水压力。随着应用深度的增加,结构上的外部压力也越来越大。外压载荷条件下的热力耦合分析将有助于设计人员了解动态缆结构在实际应用中的响应。本节将针对通电时浮式风机用动态缆模型横截面在均匀外压载荷下进行耦合分析。

多物理场耦合对于动态缆内部的材料力学性能影响较大,其中金属材料力学性能对温度变化不敏感,在分析中可忽略这一影响,而高分子材料的力学性能对温度变化较为敏感。浮式风机用动态缆内部的高分子材料为XLPE 和HDPE,XLPE用作电缆的绝缘材料,HDPE 用作动态缆的护套材料。通过查阅文献[19-20]可知XLPE 和HDPE的杨氏模量与温度之间的关系假定满足:

由式(9)和(10)可得,XLPE 和HDPE 的杨氏模量与温度的关系曲线如图7 所示。

图7 高分子材料杨氏模量与温度变化曲线

由图7 可知,XLPE 和HDPE 的杨氏模量会随着温度升高而降低,而其材料性能的变化会直接影响动态缆结构的力学性能。当动态缆应用于水中时会承受静水压力,进而其内部材料会承受较大压力,因此温度变化对动态缆刚度的影响不可忽视,动态缆截面复杂的温度分布也会使多物理场耦合分析变得复杂。

为更准确模拟动态缆的静水压力条件,本小节采用ANSYS workbench 软件对动态缆进行热力耦合分析。本次模拟中需要对动态缆进行如下设置:1)分析模式:热力耦合分析模块;2)传热接触:部件间设置传热系数;3)网格类型:选择应力分析网格单元;4)外部压力条件:选择动态缆外围施加压力条件,并且为了更加精准刻画动态缆在热力耦合分析下的力学响应,在热力耦合分析中将钢丝部件不再简化,所有初始温度设置均采用2.2 节中计算结果,动态缆内部材料力学性能见表2。

表2 动态缆内部材料力学性能参数

对浮式风机用动态缆模型进行静力场分析。根据海水压力变化规律,水深每下降100 m 压强增加1 MPa[21],浮式风机用动态缆的工况一般是水下200 m,故环境压强在2 MPa 左右。在不考虑温度影响的情况下,将外部压强应用于静力学分析模型。动态缆模型在2 MPa 外部压强下的应力分布云图和变形云图如图8 所示。当只施加均匀外压时,动态缆的最大应力发生在外铠装层,为91.241 MPa;最大变形发生在外护套,为0.049 mm。

图8 静力场下(2 MPa)动态缆云图分析结果

对浮式风机用动态缆模型进行热-力耦合场分析。考虑温度场影响的情况下,施加相同外部压强(2 MPa)于力学分析模型。动态缆模型在2 MPa 外部压强和电流300 A 下,模型的应力云图和位移云图如图9 所示。动态缆的最大应力发生在外铠装层,为164.490 MPa;最大变形发生在外护套,为0.071 mm。

图9 热力耦合场下(2 MPa、300 A)动态缆云图分析结果

从以上结果中分析得出,当外压为2 MPa 时,耦合分析的最大变形增加了44.90%,耦合分析的最大Mises 应力增加了80.28%。与变形相比,温度效应对浮式风机用动态缆模型的应力的影响相对较大。这是由于在热力耦合分析中引入了材料的线膨胀系数,温度上升使动态缆的内部结构产生了热应力,并且在空间上产生了向外扩张的形变。但由于外压作用、铠装钢丝(主要承力结构)体积占比以及螺旋缠绕的设计,会限制内部构件的向外扩张,所以铠装钢丝在温度作用下应力变化显著,并且最大变形出现在外护套与铠装钢丝的接触面。铠装钢丝增强了结构的抗压能力,而金属材料的力学性能对温度变化不敏感,故最大变形相对较小。因此,浮式风机用动态缆模型的热力耦合分析结果与单一力学分析结果有显著差异。以上分析结果证实了浮式风机用动态缆截面进行多物理场耦合分析的必要性。

3 结论

本文针对浮式风机用动态缆典型截面,首先建立了电热磁耦合温度场模型,得到了动态缆截面在300 A 电流下的温度场分布情况;其次将温度场引进静力场中,考虑高分子材料的力学性能与温度之间的非线性关系,建立了动态缆截面的热-力耦合分析模型;最后比较分析浮式风机用动态缆的热-力耦合场与静力场结果,得出如下结论。

1)浮式风机用动态缆模型横截面最高温度出现在中心电缆处,强电流引起热量聚集导致动态缆截面最高温度快速升高,进而会影响电缆整体载流量的下降。

2)多物理场耦合分析更贴近动态缆实际运行模式。热-力耦合效应对浮式风机用动态缆的力学性能有显著影响。

上述结果表明本文提出的考虑热-力多场耦合情况下的浮式风机用动态缆截面耦合分析方法,可为浮式风机动态缆截面设计提供重要的技术支持,使动态缆截面设计更加安全、可靠和经济。