UHMWPE夹芯式复合装甲抗大质量柱形弹侵彻性能试验研究

2022-03-24李永清侯海量刘雨佳

郑 羽,李 茂,李永清,侯海量,刘雨佳

(1.海军工程大学舰船与海洋学院,武汉 430033;2.海军研究院,北京 100161)

0 引 言

半穿甲反舰导弹战斗部侵入舰船舱室内部爆炸形成的高速破片质量从零点几克到数百克不等,速度约为1200~2400 m/s,属于典型的中高速冲击问题[1-2],严重威胁着舰船内部重要舱室安全。舰船防护设计中,主要依托舰船现有舱壁结构,结合陶瓷、纤维增强复合材料等的抗弹特点组成复合装甲结构,以充分发挥各抗弹材料的性能优势,实现抗弹效能最大化。其中,以低密度、高比强度纤维增强复合材料为抗弹芯层组成的复合装甲结构应用最为广泛[3-4]。朱锡等[5-6]开展了船用钢/玻璃纤维增强材料复合装甲对比试验,结果表明:同等防护能力下,该复合装甲结构较单一防弹钢板减重30%以上。另外,其还指出增大金属前面板与纤维复合后面板的间隙,有利于提高复合装甲的抗弹性能。李茂等[7]试验研究了结构间隙对钢板/芳纶纤维增强复合材料层合板/钢板夹芯式复合装甲结构抗高速弹体侵彻性能的影响,发现前面板与夹芯层之间的结构间隙能增加破片飞散角,分散破片动能,降低破片的整体侵彻能力,夹芯层与后面板之间的结构间隙可减缓甚至避免夹芯层对后面板的直接撞击,有助于充分发挥夹芯层的抗弹能力。徐豫新等[8-9]开展了10 g FSP 高速撞击不同配置比的钢/纤维增强复合材料(芳纶或玻纤)/钢三明治板试验及数值模拟,指出芳纶板作为夹层材料较玻纤板吸能特性更优,夹层板为叠层结构时的吸能特性较单一结构更优,并且在保持前、后面板总面密度相同的情形下,前面板较厚时有利于整体抗弹性能的提高。Yong等[10]以经济性和轻型化为优化目标,开展了铝、钢等金属靶与碳纤维、玻璃纤维等层合板复合后的抗弹优化设计。

在以上复合装甲结构的抗侵彻研究中,所防御破片载荷质量大多小于15 g,初速小于1300 m/s,随着半穿甲反舰导弹突防能力和精确制导技术的发展,其可在钻舱后距弹药库等重要舱室很近距离下爆炸以实现最大程度的毁伤破坏。此时,防护舱壁所面临破片载荷初速较高(大于1500 m/s)、质量也较大(大于30 g),现有典型的舰用复合装甲难以抵御该强冲击载荷侵彻作用,进一步开展复合装甲结构抗高速大质量柱形弹侵彻性能研究具有重要意义。

本文以高强聚乙烯层合板(以下简称UHMWPE层合板)为抗弹芯层,船用钢为前、后面板,气凝胶毡为前、后隔温层,设计了UHMWPE 夹芯式复合装甲结构,采用40 g圆柱形35CrMnSiA 高强合金弹体模拟战斗部爆炸破片,开展复合装甲结构抗高速弹体侵彻性能弹道实验,分析了各层结构的破坏模式,阐明了抗侵彻机理。

1 试验设计

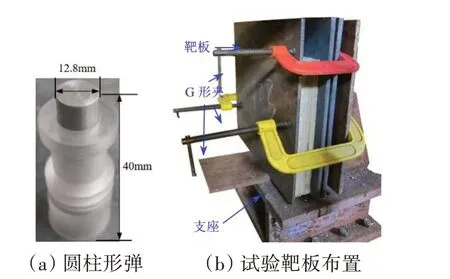

试验用弹体为40 g的圆柱形弹,弹体长度为40 mm,直径为12.8 mm,如图1(a)所示,由35CrMnSiA 合金钢加工而成,该型钢材为常用的战斗部壳体材料。密度为7850 kg/m3,拉伸强度≥1620 MPa,屈服强度≥1275 MPa,断面收缩率≥40%,冲击韧性值≥80 J/cm2,硬度为241 HB。

图1 试验用弹体和弹托及试验靶板布置Fig.1 Experimental projectile and sabot and experimental setup of target plate

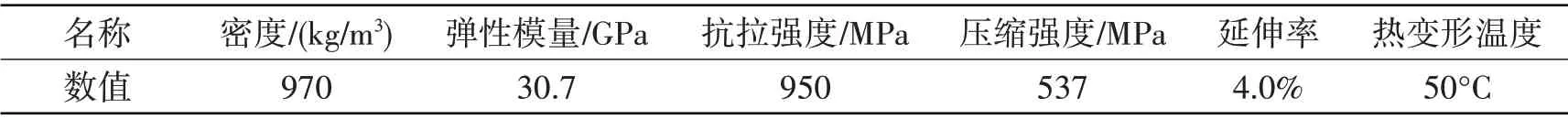

试验设计制作的高强聚乙烯纤维增强复合装甲结构为夹芯式复合装甲结构,其前、后面板是厚度分别为5 mm、10 mm的船用921A钢板[11],平面尺寸均为400 mm×400 mm,抗弹芯层选用上海斯瑞有限责任公司生产的UHMWPE 层合板,平面尺寸均为300 mm×300 mm,力学性能参数如表1 所示。考虑到UHMWPE 层合板的热变形温度较低,熔点仅约为95℃,为避免战斗部爆炸产生高温高压气体及发生火灾时对其抗弹性能的不利影响,在抗弹芯层前、后两侧设置气凝胶毡隔温层[12-13],厚度均为20 mm,平面尺寸均为400 mm×400 mm,在弹体侵彻复合装甲过程中,可忽略其强度作用[14]。

表1 UHMWPE层合板的力学参数Tab.1 Parameters of UFRP

针对弹体冲击速度的不同,设计了抗弹芯层面密度分别约为60 kg/m2、80 kg/m2和100 kg/m2(对应的复合装甲结构编号分别为U60、U80和U100)的三种夹芯式复合装甲结构。复合装甲四周采用G 形夹夹持于固定支座,如图1(b)所示。图2为三种抗弹芯层面密度的复合装甲结构型式示意图,V0表示弹体入射初速。

图2 高强聚乙烯纤维增强复合装甲结构型式Fig.2 Experimental UFRP sandwich armor structures with different area densities of UFRP core

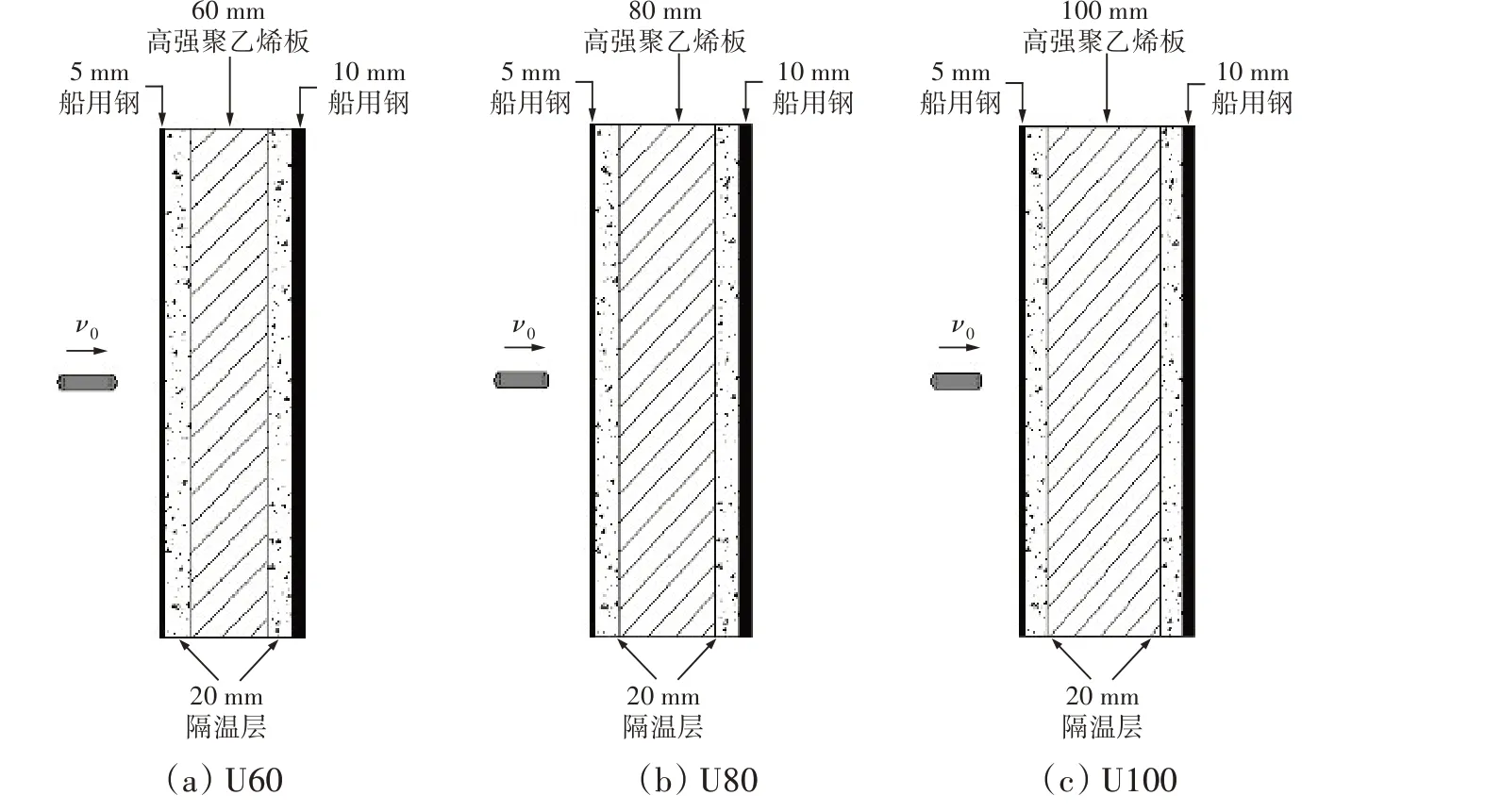

试验中,根据弹体发射速度的需要,弹体采用弹道炮或二级轻气炮进行发射,弹托采用三瓣拼接方式、尼龙材质,在弹体着靶侵彻前实现弹、托分离。当采用二级轻气炮发射时,弹体入射初速由磁感应测速系统测得,图3 给出了二级轻气炮系统发射装置及典型磁感应测速信号。当采用弹道炮发射时,弹体入射初速、剩余速度由通断靶网测速系统及高速摄影系统测得。

图3 二级轻气炮系统试验布置图Fig.3 Experimental setup of the two-stage light gas gun system

2 试验结果

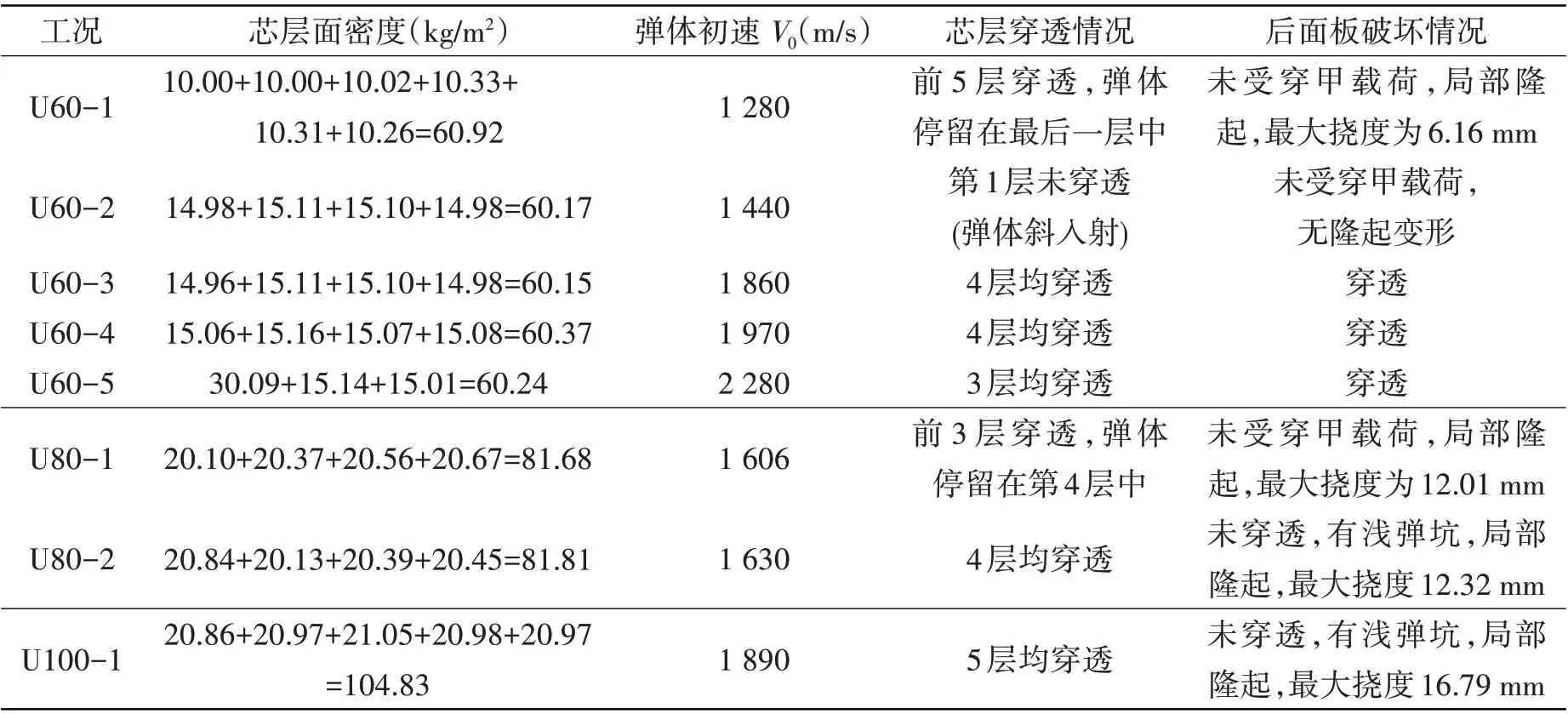

表2给出了试验工况及弹道冲击试验结果。其中,结构U60共进行了5组弹道试验,弹体入射速度范围为1280~2280 m/s;结构U80共进行了2组弹道试验,弹体入射速度分别为1606 m/s和1630 m/s;结构U100进行了1组弹道试验,弹体入射速度为1890 m/s。

表2 复合装甲结构抗侵彻性能弹道试验结果Tab.2 Ballistic experimental results

3 试验现象及分析

3.1 前面板的破坏

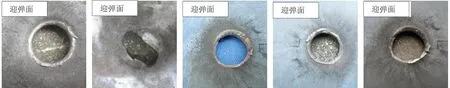

图4 给出了典型试验工况下前面板的破坏形貌。由图可知,从前面板弹孔形状来看,除试验工况U60-2 外,其他试验工况弹体入射姿态较好,为正入射冲击。前面板破坏模式基本相同,均表现为典型高速钝头弹体侵彻薄金属靶板时所产生的剪切冲塞破坏。区别在于,由于初速不同,弹体侵彻下前面板的穿孔大小和变形程度略有差异。由于金属堆积前面板的弹孔迎弹面形成翻起唇;弹孔中部粗糙,剪切挤凿痕迹明显;背弹面则表现为脆性断裂,顶部区域材料显著变薄且产生若干微裂纹;弹孔附近靶材部分泛蓝,表明绝热剪切引起了材料相变。弹孔以外区域,靶材出现小范围的轻微盘形凹陷变形,呈现出明显的局部效应。随着弹体侵彻速度的增加,局部效应更加明显。特殊的是,在U60-2 试验中,由于弹体大倾角斜入射,使得弹体穿甲能力大大降低。前面板的穿孔呈近似长方形(见图4(b)),穿孔附近靶材横向位移明显大于正侵彻情形,但整体依然呈现出明显的局部效应。

图4 前面板破坏形貌Fig.4 Damaged front plates

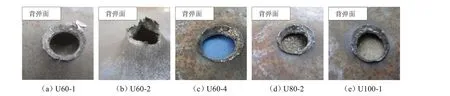

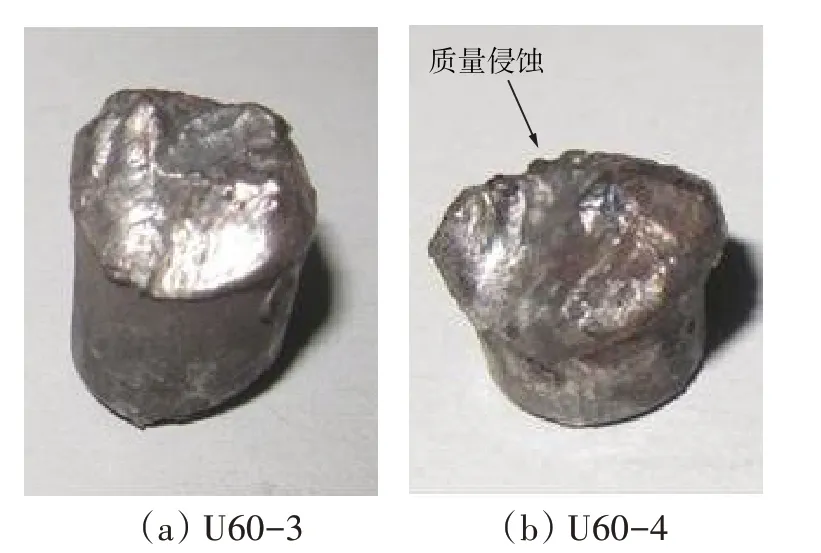

图5 给出了弹体侵彻作用下前面板穿孔尺寸(穿孔最小直径dpen,单位:mm)的实测数据。可以看出,随着弹体初速的增加,穿孔直径近似呈线性关系增大。另外,从U60-3 和U60-4 试验后收集到的残余弹体来看,弹体保持较好完整性,不过弹体头部发生较严重的磨蚀,如图6 所示。经测量收集到的残余弹体的最大长度分别为29.62 mm 和24.18 mm,质量分别为27.57 g 和21.79 g(分别损失31.08%和45.53%)。

图5 前面板穿孔尺寸Fig.5 Penetration hole diameter of front plate

图6 残余弹体破坏形貌Fig.6 Damage appearance of residual projectile

3.2 隔温层的破坏

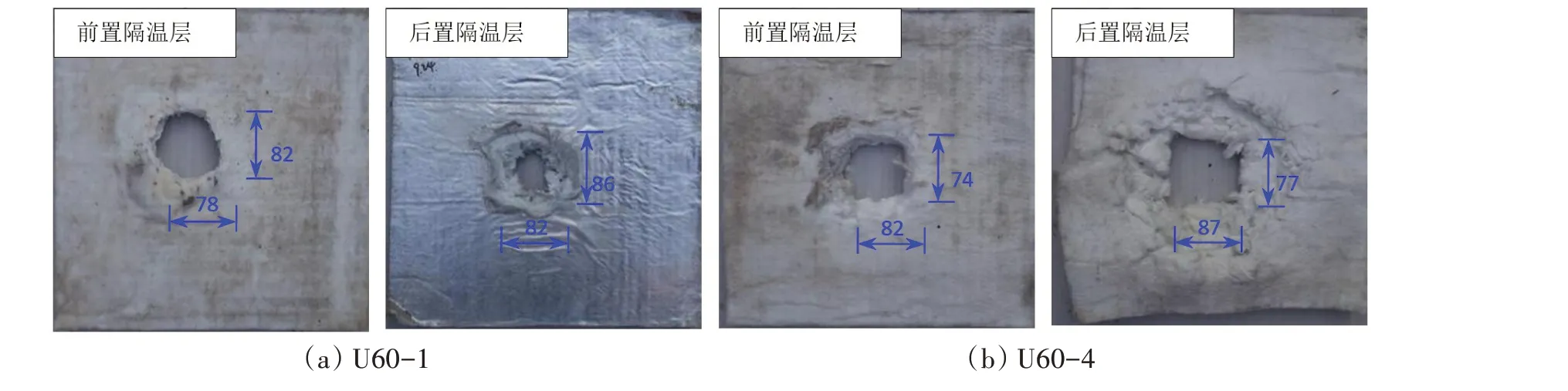

图7 给出了U60-1 和U60-4 试验中前、后置隔温层的破坏形貌。对于前置隔温层,由于前面板未发生整体大变形,因而仍保持整体完整性,主要产生了局部破坏效应。破口形状呈圆角矩形,与UHMWPE 层合板破口尺寸相当,约为80 mm×90 mm,远大于弹体直径及前面板破口尺寸;对于后置隔温层,无论是否受到弹体侵彻作用,其都将在UHMWPE层合板背凸鼓包的碰撞挤压下产生破口,尺寸略小于鼓包尺寸。在弹体穿甲过程中,前、后置隔温层材料对抗弹性能的影响作用可忽略不计,主要作用是为前面板或UHMWPE层合板提供变形缓冲空间,使其更好地发挥变形吸能能力。

图7 隔温层材料破坏形貌Fig.7 Failure pattern of insulation layer

3.3 抗弹芯层的破坏

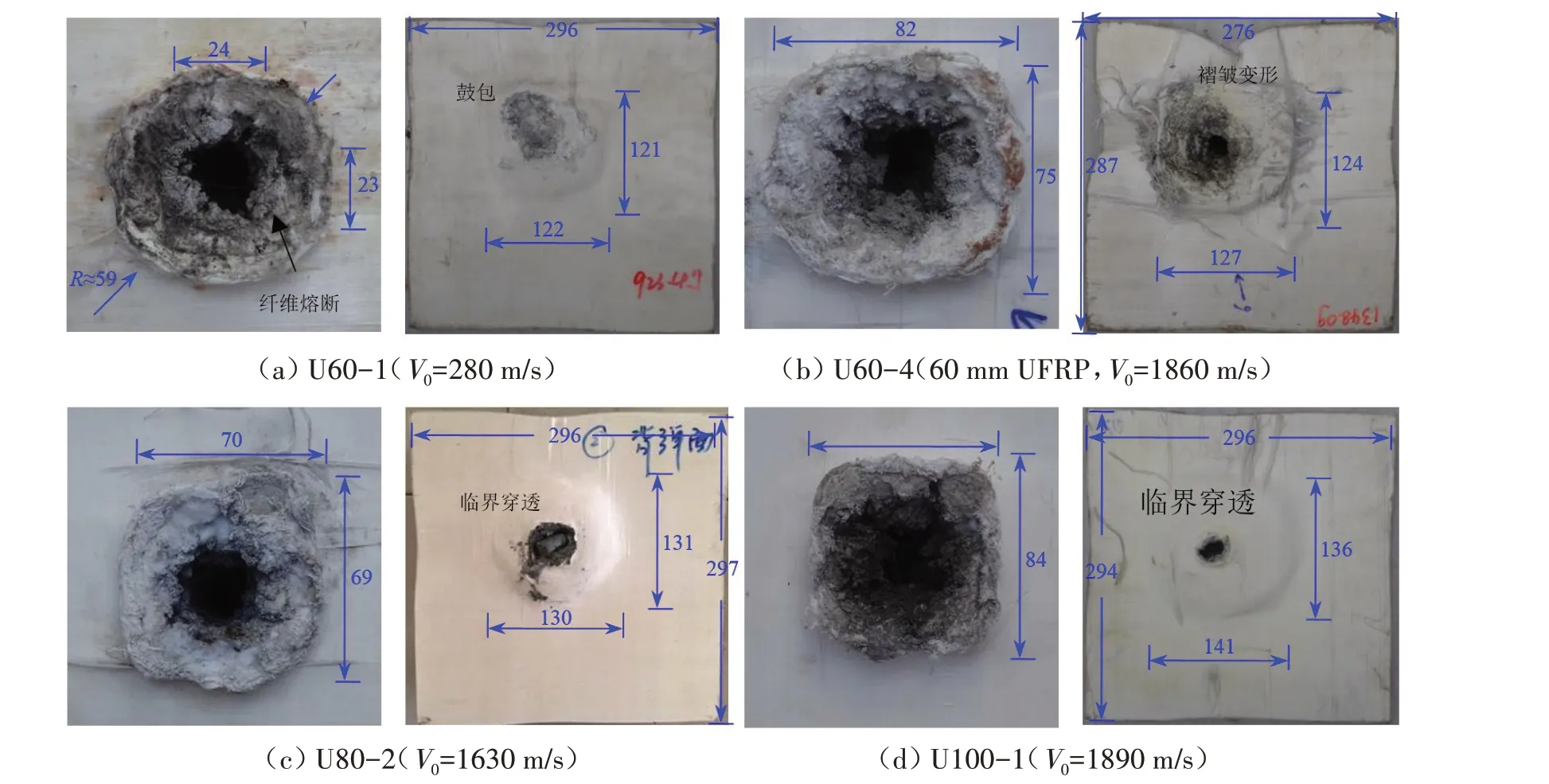

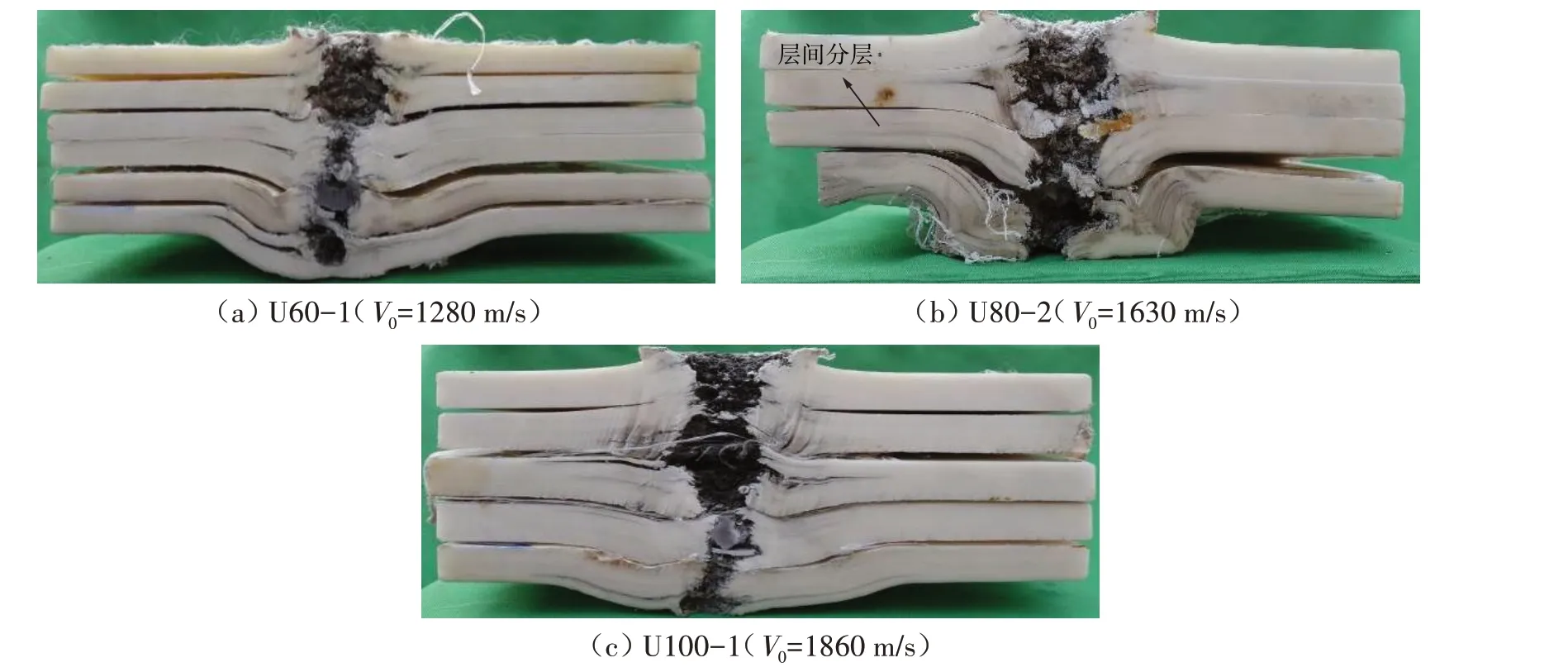

为观察各层UHMWPE 层合板的变形破坏及其相互影响,试验后卸掉夹具将其分开,以观察分析各层的变形破坏及其相互影响作用。图8 为U60-1、U60-4、U80-2、U100-1 四种典型工况UHMWPE抗弹芯层的破坏形貌。图9为UHMWPE 层合板抗弹芯层的剖视图。由图可知,弹体高速冲击抗弹芯层下,第1 层UHMWPE 层合板呈现绝热剪切破坏,剪切带产生局部高温,导致侵彻区纤维熔断,外围基体被烧焦,并且随初速增加,穿孔直径不断扩大。由于UHMWPE 层合板为高韧性材料,熔融或断裂的靶材沿弹孔径向反向回弹,在迎弹面呈喇叭状外翻。

图8 各试验工况第一层UHMWPE层合板迎弹面及最后一层UHMWPE层合板背弹面破坏形貌Fig.8 Failure pattern of the first layer and last layer UFRP for UFRP sandwich armors

图9 典型工况下UHMWPE芯层剖视图Fig.9 Cross-section through the crater of UFRPs for UFRP sandwich armors

另外,随着弹体穿甲过程中侵彻速度的降低,穿孔尺寸逐渐减小,侵彻区纤维破坏模式中拉伸断裂占比增加,UHMWPE 层合板的变形破坏范围逐渐增大,拉伸变形逐渐显现。从图中还可以看出,由于靶板边界未夹持,层合板四周在拉伸作用下发生面内收缩变形和褶皱变形,且弹速越高,边界变形程度更加严重。最终,U60-1 工况中弹体停留在最后一层UHMWPE 层合板,形成边长约110 mm 的近方形鼓包;U80-2、U100-1工况中弹体刚好处于临界穿透最后一层UHMWPE层合板状态,鼓包变形区接近于呈“圆形”;剩余其他工况弹体均穿透抗弹芯层,鼓包变形区近似呈“方形”。

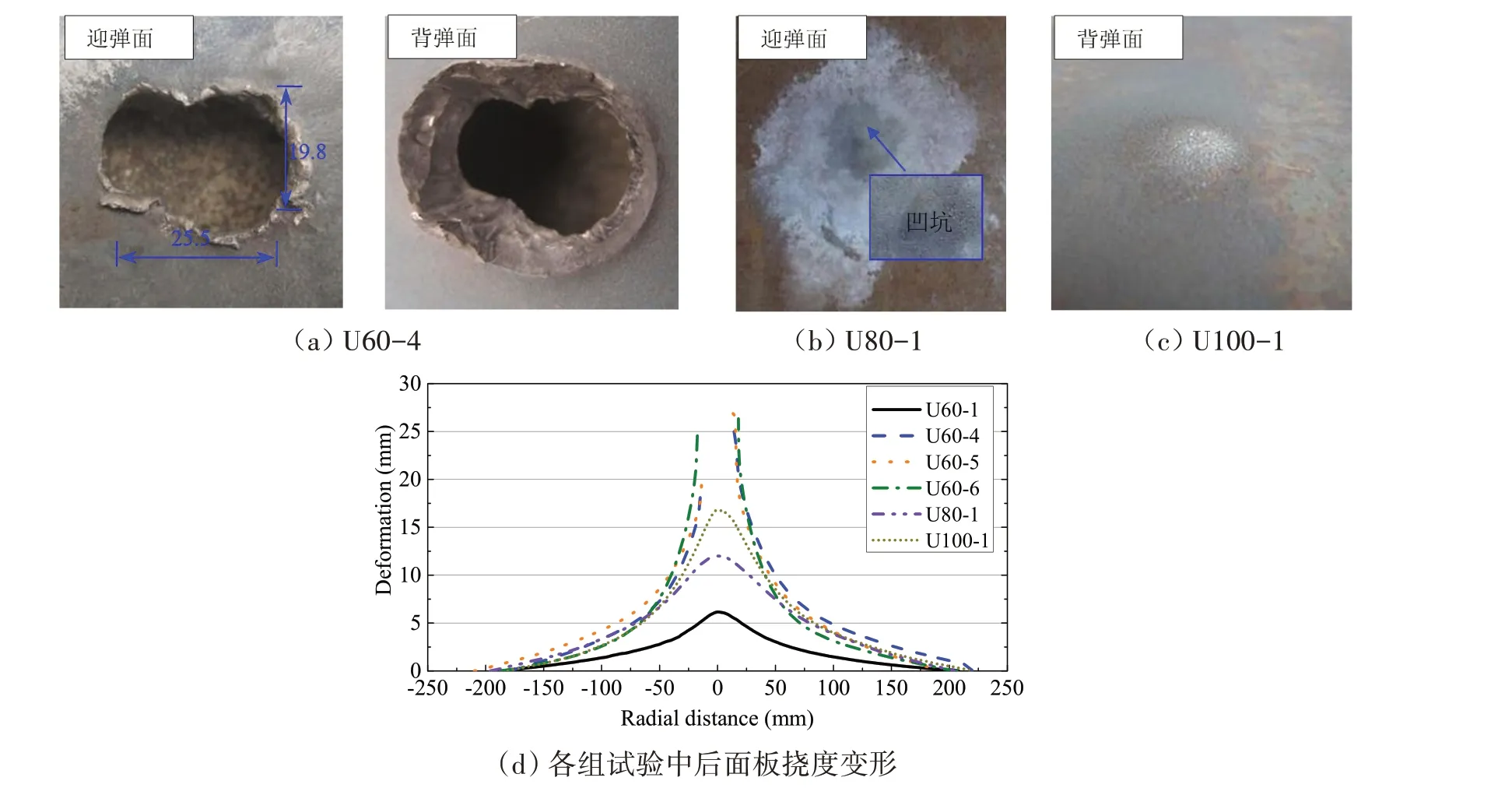

3.4 后面板的破坏

当弹体初速大于UHMWPE 层合板的弹道极限时,将穿透抗弹芯层,并继续冲击后面板。图10 为典型工况中后面板破坏形貌及变形挠度图。在工况U60-3、U60-4、U60-5 中,弹体最终穿透后面板,弹孔迎弹面可见明显的挤凿特征,而背弹面则呈现出拉伸断裂破坏的特征;在工况U60-1、U80-1、U80-2和U100-1中,当弹速不足以穿透抗弹芯层时,后面板变形模式为局部隆起变形,并且随着芯层厚度增大,弹体穿甲时间、芯层与后面板间接触作用时间将不断延长,使后面板变形挠度增大。

图10 后面板典型破坏形貌及挠度变形(单位:mm)Fig.10 Deformation profiles and damage appearance of back plates(Unit:mm)

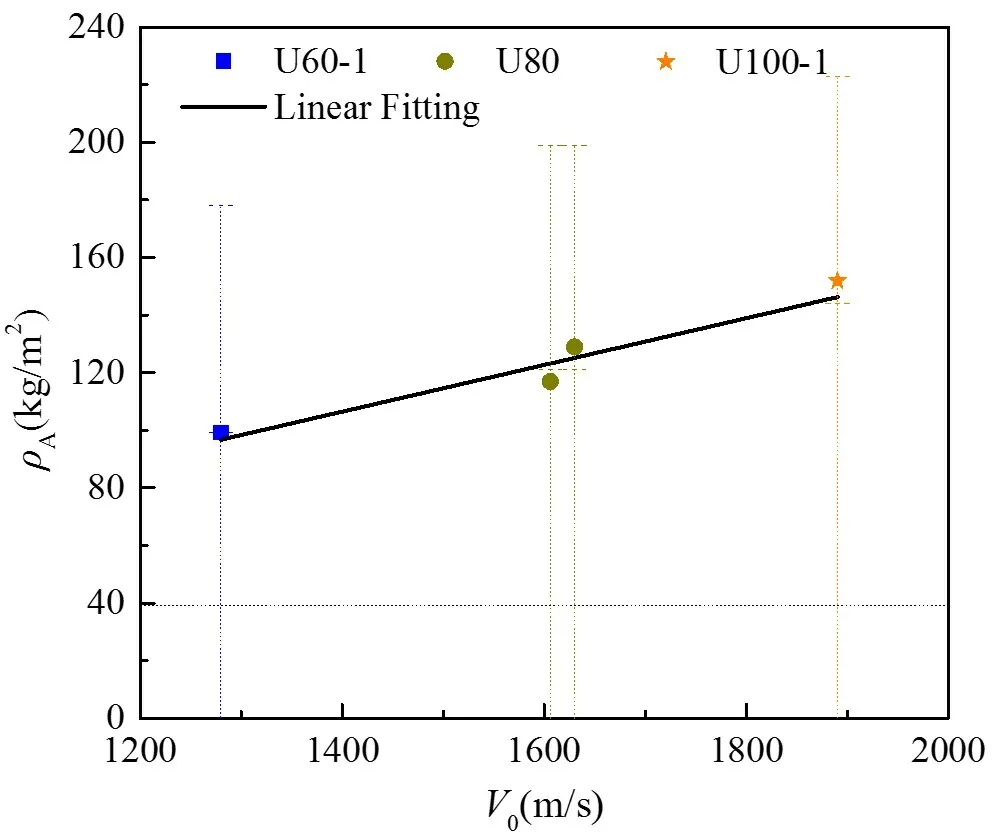

3.5 抗弹性能分析

图11 给出了弹体侵彻下UHMWPE 夹芯式复合装甲的抗穿甲能力示意图,图中,纵坐标表示每发试验靶板各组分的累计面密度(由于不考虑隔温层的强度作用,未计入隔温层的面密度),横图标表示弹体最终停留位置。从图中可以看出,在1280~1890 m/s的弹体初速范围内,相同厚度的前面板下,若以弹体刚好穿透抗弹芯层而后面板不受穿甲载荷为防御目标,所需的芯层面密度几乎与弹体初速成线性关系。

图11 弹体侵彻下复合装甲结构防护能力示意Fig.11 The ballistic performance of different composite structures

另外,对比工况U60-1和U60-2可以看出,当弹体不能正入射冲击目标结构时,其穿甲能力将大大减弱。

3.6 抗侵彻机理分析

弹丸侵彻复合装甲过程中,除了弹靶相互作用外,前面板、抗弹芯层、后面板也存在相互作用,互相耦合。

3.6.1 弹体侵彻前面板过程

高速钝头弹丸贯穿前面板(薄钢质靶板)过程中,破坏模式以绝热剪切为主,穿孔周围伴有小量横向变形;同时,弹体在强动载作用下镦粗变形、碎裂,与前面板冲塞形成的二次破片共同继续侵彻后续结构。在此阶段,以前面板的剪切冲塞和局部变形、弹体镦粗、变形和碎裂等形式耗散部分弹体动能。

3.6.2 弹体侵彻抗弹芯层过程

由于前面板与抗弹芯层被隔温层分离,前面板中压缩波不能传入UHMWPE 层合板,层合板中的初始应力波将由穿透前面板后的破片(残余弹体、前面板结构碎片等)侵彻撞击引起。

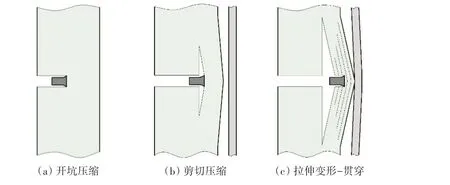

文献[7]中将高速破片侵彻较厚芳纶纤维芯层的过程描述为“三阶段”过程,即:开坑压缩、剪切压缩、拉伸变形-贯穿,如图12 所示。结合本文开展的试验结果来看,同样可将弹体侵彻高强聚乙烯抗弹芯层过程分为此“三阶段”过程。

图12 弹体侵彻抗弹芯层过程示意图Fig.12 Possible mechanisms of target plate subjected to the projectile

不过,与文献[7]略有不同的是:(1)由于高强聚乙烯纤维熔点仅约为90℃,在弹体侵彻过程中,侵彻区内靶材的变形及弹靶之间的摩擦导致靶材温度升高,由于热量来不及向四周传递,使弹孔附近发生纤维熔断破坏;(2)在拉伸变形-贯穿阶段,当复合装甲结构中后置隔热层较厚、对UHMWPE抗弹芯层背弹面运动无限制时,随着弹体的持续侵彻,“动态变形锥”锥角将达到极限值,“动态变形锥接触区”纤维陆续发生拉伸断裂,直至弹体穿透剩余芯层;但是,当后置隔温层厚度较小时,在“动态变形锥”锥角未达到极限值时已碰撞后面板,后续弹体继续侵彻过程中,将推动“动态变形锥”及后面板接触区共同运动,增强了对“动态变形锥接触区”芯层的压缩剪切作用。

结合试验现象分析可知,若抗弹芯层与后面板的间隙较小,将会影响抗弹芯层和后面板相互作用,使二者的能量耗散机制发生转变,具体表现在:(1)UHMWPE 抗弹芯层的撞击作用使后面板开始运动,降低了弹体、后面板之间的相对速度,若弹体速度足以穿透抗弹芯层,则延长了弹体侵彻后面板的时间,这将提高后面板的吸能能力;另一方面,抗弹芯层材料的碰撞作用使得后面板产生预动响应和预应力,不利于其抗弹侵彻;(2)后面板的约束作用限制了抗弹芯层材料的横向运动,“动态变形锥”的发展也受到限制,使其无法充分发挥其拉伸变形吸能的优势。

在此阶段,高强聚乙烯抗弹芯层的纤维拉伸、断裂、横向变形、分层、原纤化、基体破碎和弹体变形为主要耗能方式。

3.6.3 弹体侵彻后面板过程

破片穿透抗弹芯层后,以单枚大质量破片伴随数枚小质量二次破片的形式进一步侵彻后面板,当破片具有较高速度时,甚至会穿透后面板。若抗弹芯层与后面板间距较小,“动态变形锥”将对后面板发生碰撞挤压,后面板最终破坏模式伴有局部大挠度变形。

在此过程中,后面板的局部冲塞穿甲、弹坑、裂纹、局部隆起变形和弹体局部碎裂、变形为主要耗能方式。

3.7 复合装甲结构能量耗散分析

下面选取试验U60-1、U80-2和U100-1为计算工况,计算在抗弹芯层正好防御或临界防御弹体冲击情形下,高强聚乙烯纤维增强复合装甲结构各层结构的耗能占比。

3.7.1 前面板穿甲破坏耗能

高速杆式弹侵彻金属薄制前面板时,侵彻过程可分为初始接触阶段、弹体侵入阶段、剪切冲塞阶段和穿甲破坏阶段4个阶段[15]。采用文献[15]理论模型计算前面板穿甲破坏耗能,即

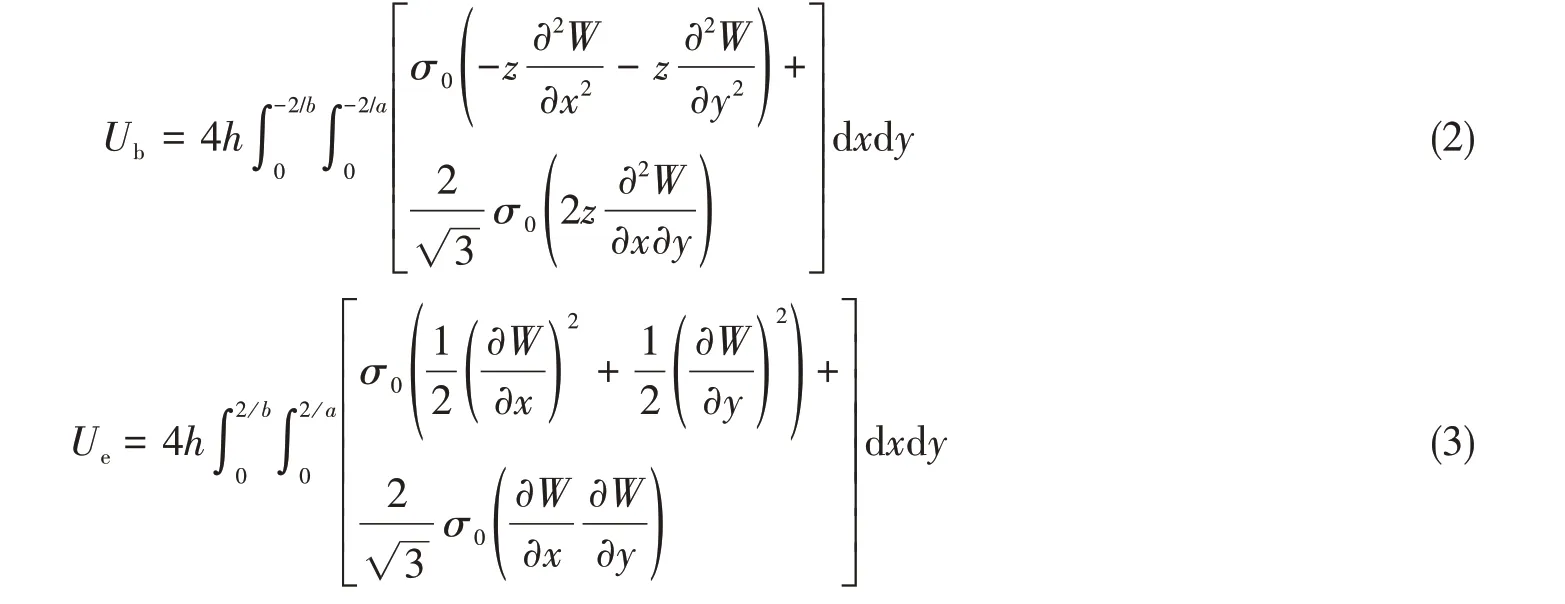

3.7.2 后面板变形耗能

当弹体未能穿透抗弹芯层时,后面板将不会受到弹体的直接穿甲,而承受抗弹芯层对其不断的碰撞、挤压作用,使其产生隆起-蝶形变形。考虑到后面板的边界约束条件为四角点固支,后面板的变形能主要包括:弯曲变形能Ub和拉伸变形能Ue。假设钢板材料为刚塑性材料,按照V.Mises 屈服准则,可得到后面板变形能的表达式[16]为

式中:W为后面板任一点处的挠度值,是关于后面板微元平面坐标的函数,W=W(x,y);a、b、和h分别为后面板的长、宽和高。

根据实测试验中后面板的挠度曲线(见图10),采用Matlab数值分析软件拟合得到后面板的挠度公式,将其代入式(2)~(3),即可得到平板的最终变形能。

弹体初始动能与前面板耗能、后面板变形吸能的差值即为抗弹芯层变形破坏吸能量。

3.7.3 复合装甲结构能量耗散特性分析

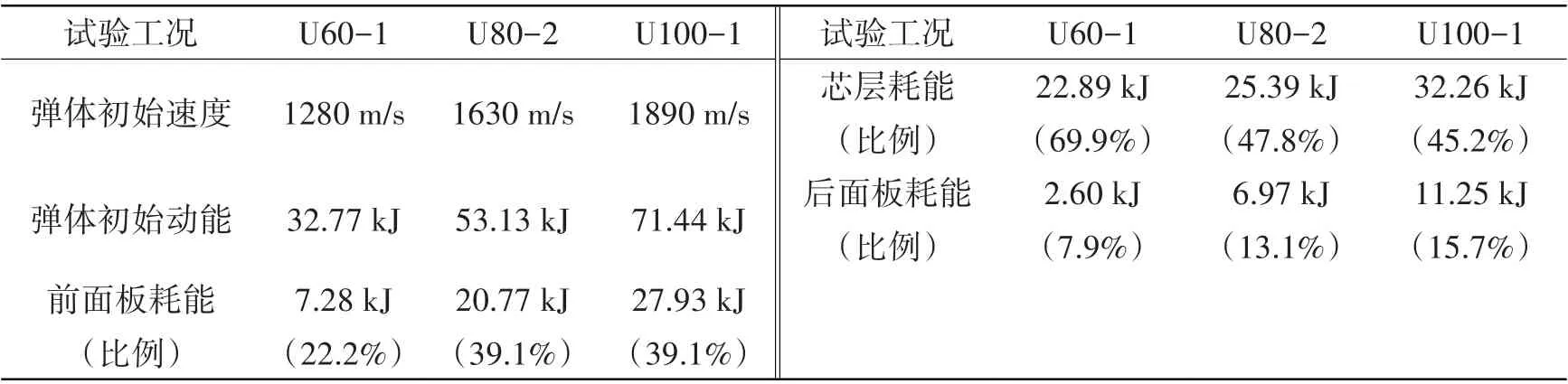

选取U60-1、U80-2 和U100-1 典型工况,不考虑隔温层材料的抗穿甲能力,得到不同工况下各层结构的吸能大小,如表3所示。

表3 复合装甲结构各组分吸能数值Tab.3 Energy absorbed by different components of composite structure

从表3 可以看出,随着弹体速度增大,前面板耗能值及耗能占比增大,但是在弹体速度超过一定数值时,其耗能占比保持不变,约为39.1%;抗弹芯层是吸收弹体及前面板结构碎片动能的主要力量,耗能占比均超过40%,抗弹芯层的选择对复合装甲结构整体抗侵彻性能至关重要。随着芯层厚度增加,使芯层与后面板接触作用时间延长,进而将增大后面板的耗能和变形挠度,不过经计算后发现,各典型工况下后面板耗能占比均未超过20%。

4 结 论

本文针对不同厚度的UHMWPE 夹芯式复合装甲结构,开展了抗大质量柱形弹侵彻性能试验,得到如下主要结论:

(1)前面板的破坏模式为剪切冲塞,随着弹体初速的增加,穿孔直径近似呈线性关系增大;弹体侵彻后仅头部发生较严重的磨蚀,完整性保持较好;后面板破坏模式为延性扩孔或碟形变形。

(2)弹体侵彻下UHMWPE 抗弹芯层呈现剪切、拉伸破坏,破坏过程可分为开坑压缩、剪切压缩、拉伸变形-贯穿3个阶段。

(3)UHMWPE夹芯式复合装甲结构中,在抗弹芯层刚好防御弹体的条件下,前面板耗能占比随着弹体速度增加而增大,但将趋于稳定;抗弹芯层是吸收弹体及前面板结构碎片动能的主要组分(大于40%),后面板的耗能占比始终相对较小(小于20%)。