磁轴承在船舶推进轴系振动控制中的应用现状与展望

2022-03-24祁立波林长刚

祁立波,周 瑾,余 越,林长刚

(1.中国船舶科学研究中心,江苏 无锡 214082;2.深海载人装备国家重点实验室,江苏 无锡 214082;3.深海技术科学太湖实验室,江苏 无锡 214082;4.南京航空航天大学,南京 210016)

0 引 言

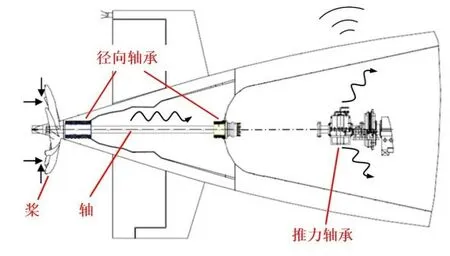

机械噪声、水动力噪声、螺旋桨噪声是船舶的三大噪声源。螺旋桨噪声包括其直发声及螺旋桨非定常力通过轴系激励船体产生的耦合振动噪声。正常航速工况下,水动力噪声和螺旋桨直发声还不明显,因此,随着机械噪声控制技术的不断成熟,螺旋桨非定常力引起的推进轴系激励船体产生的振动噪声越来越突出。我国最先进的水下船舶通过正常航行和同航速停车滑行工况对比分离,实测数据表明船舶推进轴系振动噪声是主要噪声分量,约占总噪声能量的70%以上,是进一步降低我国船舶噪声水平的控制重点。船舶推进轴系通过径向轴承和推力轴承与船体相连,如图1 所示。船舶推进轴系振动噪声包括径向轴承处横向激励和推力轴承处纵向激励船体产生的耦合振动噪声。正常情况下,纵向激励引起的振动噪声为主要分量,横向激励引起的也不可忽略。

图1 某船舶推进器-轴系-船体示意图Fig.1 Propeller-shaft-hull coupled system

针对船舶推进轴系振动噪声,研究人员已开展了丰富的研究[1-5],并应用了低噪声推进器、轴系纵向减振器、轴系动力吸振器等多种控制措施[6-7],取得了一定的控制效果,但仍未达到显著降低的程度。随着船舶探测手段向极低频发展,船舶噪声控制也需向极低频拓展,其技术难度更大。为突破船舶推进轴系振动噪声控制技术瓶颈,需要打破传统控制思路的束缚,研究广泛的多学科融合的控制手段。

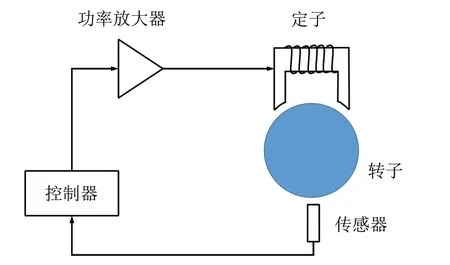

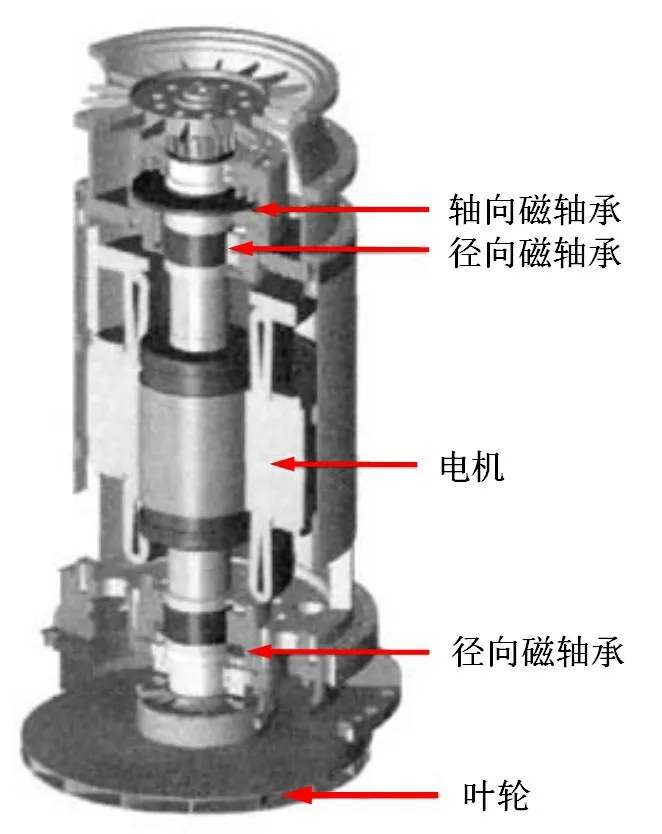

磁轴承,又名磁悬浮轴承,其工作原理如图2所示。磁轴承系统[8]包括转子、定子、传感器、控制器和功率放大器。定子由电磁铁组成,转子悬浮在按径向对称放置的电磁铁所产生的磁场中。通过传感器监测转子的位置变化,借助控制系统校正通过电磁铁的电流,从而控制电磁铁的磁力,使转子在稳定平衡状态下运转。根据磁力的提供方式,磁轴承可分为:(I)有源磁轴承,也称主动磁轴承,磁场是可控的,通过检测被悬浮转子的位置,由控制系统进行主动控制实现转子悬浮,如图2 所示;(II)无源磁轴承,也称被动磁轴承,以永磁体或超导体实现对转子部分自由度的支承;(III)混合磁轴承,包含了电磁体和永磁体或超导体。磁轴承的主要特征是无接触微振动、高精度低功耗、无需润滑、可实时进行主动控制。磁轴承的特征使其在航天姿态控制、航空发动机涡轮泵、电机主轴等稳定性、精度和振动特性要求较高的高转速、低载荷系统振动控制中首先得到较多的应用[9]。随着一些高转速、重载荷系统对稳定性、精度和振动特性的要求越来越高,磁轴承在高转速、重载荷系统的振动控制中也逐渐得到了应用。近年来,磁轴承在高温气冷堆氦风机、氦气轮机中的使用取得进展[10-12]。某氦风机[10]转子结构如图3 所示。某氦气轮机[11]轴向磁轴承的设计承载力达9.8 kN,气隙为0.7 mm;径向磁轴承的设计承载力达1.96 kN,定转子间气隙为0.6 mm。随着磁轴承技术的发展和对船舶低转速、重载荷的轴系振动噪声控制的迫切需求,磁轴承应用在低转速、重载荷系统振动控制中成为可能。

图2 磁轴承原理图Fig.2 Operating principle diagram of magnetic bearing

图3 某氦风机转子结构图[10]Fig.3 Structure diagram of helium fan rotor[10]

采用径向磁轴承和推力磁轴承控制低转速、重载荷的船舶推进轴系振动噪声具有广阔的前景:

(1)控制轴与径向轴承相对位置,避免轴与轴承的接触,从根本上消除轴与轴承的摩擦激励。

(2)推力磁轴承的纵向刚度可以根据需求随时进行大范围的参数设计调整,一方面,可实现船上目前采用轴系纵向减振器达到的降低轴系纵向安装频率,控制桨轴系统对船体的纵向非定常激励力的目的;另一方面,可通过纵向刚度的调整,改变本船“声纹”特征,降低我方船舶被敌方识别的风险。

(3)通过磁轴承测量-反馈的主动控制系统,可对轴系进行力的补偿,将轴系对船体的激励力控制在较小的幅值范围内,显著降低轴系激励船体引起的振动噪声。

1 磁轴承研究现状

1.1 国外磁轴承研究

上世纪60 年代初,美国首先在空间制导和惯性轮上成功地使用了磁轴承。90 年代末,美国成功研制了能够在510 ℃高温下工作的磁轴承系统。随后,磁轴承在航空发动机涡轮泵、各类定位系统、驱动机械装置、空间飞行器姿态控制系统、电机主轴等装置上获得了大量应用。

1969 年,法国开始对磁轴承进行研究,并在1972 年将第一个磁轴承用于卫星导向轮的支承上。1986 年,日本在火箭上进行了磁轴承飞轮的空间实验。各航天强国都对磁轴承的研究与制造开展了大量的工作。目前国外能够实现磁轴承的制造和应用的公司主要有美国的NASA 和Waukesha、法国的S2M、日本的精工、瑞士的MECOS、德国的LEViTEC,以及加拿大的REVOLVE等。

Sortore 等[13]对传统的主动型磁轴承与混合型磁轴承的功率损耗进行了对比,其研制的转速达23000 r/min 的磁轴承电机系统的运行结果表明,采用传统的全电磁型磁轴承支承时系统的功率损耗为500 W,而采用混合型磁轴承支承时系统的功率损耗仅为207 W。

Honeywell 发动机系统公司、REVOLVE 磁轴承有限公司及美国空军实验室联合成功研制了功率为250 kW、转速达42 000 r/min 的开关磁阻电机起动发电系统,该系统采用了两个混合型径向磁轴承来实现转轴径向四个自由度悬浮,采用一个全电磁型轴向磁轴承来实现转轴轴向自由度的悬浮[14]。

Rao 等[15]分别研究了磁轴承的动态和静态刚度,并提出了基于此两种刚度的磁轴承的设计准则。Nataraj等[16]通过对八极式的磁轴承的理论建模,分析得到了与控制算法无关的电磁力计算公式,得出了电磁力与位移交叉耦合的结论。

Said等[17]研究了磁轴承转子与定子动态力,并进行了轴系的台架实验,如图4~5所示,理论预报结果与实测结果吻合较好;Singh等[18]开展了主动磁轴承在转子疲劳裂纹检测方面的应用研究;Salet等[19]开展了主动磁轴承转子与定子接触相关的测量与检验研究。

图4 某轴系台架磁轴承[17]Fig.4 Magnetic bearing of a shafting bench[17]

图5 磁轴承轴与轴承动态力示意图[17]Fig.5 Dynamic forces of shaft and magnetic bearing[17]

1.2 国内磁轴承研究

我国从上世纪80 年代开始磁轴承的研究。目前国内许多科研院校,如清华大学、南京航空航天大学、武汉理工大学、上海大学、国防科技大学、浙江大学、山东大学、北京航空航天大学、西安交通大学和江苏大学等都在开展磁轴承方面的研究。

1988年,陈易新等[20]研究了主动磁轴承机床主轴控制系统数学模型,这是国内首次对主动磁轴承全悬浮机床主轴从结构到控制进行的系统研究;1989年,杨泉林等[21]采用状态反馈原理探讨了磁控制的多自由度解耦问题;高振金等[22]利用磁荷库仑定律对磁轴承的径向磁力做了分析和计算,提出的方法更易于理解;1994 年,吴国庆等[23]在机电与控制实验室成功研制卧式五自由度磁轴承系统,转速高达53200 r/min。

梅磊[24]对三种混合型磁轴承(轴向、径向、轴向-径向)具体的参数设计与优化方法进行了研究,在对其拓扑结构与磁场分布进行分析的基础上,以最大悬浮力为设计目标,以软磁材料内部磁场不饱和为约束条件,以体积最小为优化目标,推导出了其软磁材料、永磁材料及控制绕组的参数设计与优化公式,并以MATLAB为基础开发出了界面友好、操作简单的混合型磁悬浮轴承参数设计与优化软件。

近期,周瑾等[25]提出了一种主动磁轴承的刚度和阻尼参数识别方法,针对如图6 所示的磁轴承实验平台,进行了数值计算和模型实验。仿真结果和测量结果的一致性验证了该识别方法的有效性。金超武等[26]研究了实际运行工况对主动磁轴承刚度和阻尼参数的影响,并进行了实验验证;徐园平等[27]开展了主动磁轴承作为激振器在缺陷检测和故障诊断领域的应用研究;王俊亭等[28]开展了径向磁轴承动态刚度系数特性及X和Y方向的耦合研究。

图6 某磁轴承轴系台架[25]Fig.6 Shafting bench of magnetic bearing[25]

国内能够实现磁轴承的制造与应用的公司主要有天津飞旋科技有限公司和南京磁谷科技有限公司等。天津飞旋科技有限公司以清华大学为技术后盾,在国内率先成功研发了一种适用于集成电路装备应用的五自由度控制分子泵磁轴承,并在2007年8月成功研制了国内首个具有完全自主知识产权的磁分子泵。飞旋公司某电机磁轴承如图7所示。另外,南京磁谷科技有限公司依托南京航空航天大学磁应用技术研究所的科研力量,成功完成多型大功率高转速驱动设备和高速高效一体化流体机械设备,其自主研发的国内首台磁离心鼓风机在污水处理厂成功连续运行。

图7 飞旋公司某电机磁轴承Fig.7 Magnetic bearing for motor of Emaging Company

2 船舶推进轴系振动控制中的磁轴承研究

2.1 国外船舶推进轴系磁轴承研究

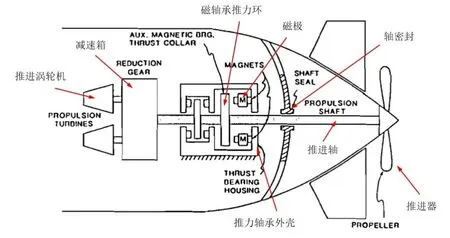

上世纪60 年代国内外对船舶推进轴系磁轴承开展了丰富的相关研究,但能查阅的公开资料较少。上世纪80年代美国弗吉尼亚大学Lewis等[29-30]开展了船舶推进轴系推力磁轴承研究,其推力磁轴承方案如图8所示。推力磁轴承采用经典的控制理论,取得了显著的控制效果,并分析了推进器质量等参数对控制系统的影响规律。设计并建立了船舶推进轴系的试验模型,对理论进行了验证。试验结果表明,通过磁轴承主动控制系统的有效调节,轴系产生的激励力幅值能够降低一个数量级。

图8 推力磁轴承方案[29-30]Fig.8 Propulsion system with magnetic thrust bearing[29-30]

法国海军学校研究所Charpentier 和Fadli 等[31]利用永磁轴承通过非接触方式传递电机扭矩,以保持螺旋桨轴向位置,并对两类典型结构进行了研究,提出了基于磁力理论的半解析模型,验证了磁轴承的控制效果。

Bompos 等[32]研究了一种磁流变液作为轴系轴承的智能润滑剂,分析了磁流变液和非磁流体阻尼器对轴系振动特性的影响,发现磁流变液能够有效降低轴系纵向振动幅值近80%。

Kim 等[33]分析了机械或装配误差对磁轴承轴系振动特性的影响。磁轴承主动控制系统需要充分考虑轴系的安装精度,有利于精确控制磁轴承的间隙,使得磁轴承控制系统具有更高的稳定性。

Norihisa 等[34]分析了汽车发电机轴系磁轴承的振动特性。发电机轴系与船舶推进轴系类似,都具有旋转叶片和主轴。分析了叶片的固有频率与轴本身的固有频率对轴系耦合振动特性的影响。指出在轴系的设计中,应综合考虑叶片的固有频率。

巴斯大学[35]为了控制船舶推进器产生的激励力传递到船体,提出采用磁轴承对推进器传动轴进行轴向振动隔离,并进行了仿真分析,给出了控制效果。

波兰格但斯克工业大学[36]将Halbach 结构的混合磁轴承应用于船舶推进器,试验结果表明,磁轴承不仅能够提供较高的支承刚度,还避免了传统轴承带来的高额维护成本。

2.2 国内船舶推进轴系磁轴承研究

国内关于磁轴承在船舶机械设备等振动控制中的应用已开展了部分研究[37-43],关于磁轴承在船舶推进轴系振动噪声控制中的研究刚起步。传统的磁轴承控制系统以轴系运转稳定,即轴心轨迹区间范围最小为控制目标,而船舶推进轴系用磁轴承综合控制方案以轴系对船体的激励力最小为综合优化的控制目标。磁轴承控制系统可以通过测量反馈,不断调整支承刚度,控制轴心轨迹在较大的区间范围内,以获得轴系对船体激励力最小的控制目标。轴心轨迹区间范围的限制不影响轴系正常运转功能即可。

海军工程大学王东等[44]对船用磁轴承关键技术与发展进行了总结,指出了船舶适应性、可靠性和低承载力密度是制约船用磁轴承发展的难点。同时指出,减振降噪是未来船用磁轴承重要技术方向之一。

杨志荣[45]开展了基于磁流变弹性体的舰船轴系纵向振动的半主动控制研究,利用磁流变弹性体设计了一款磁流变弹性体半主动式动力吸振器对推进轴系纵向振动进行振动控制,并进行了实验研究,如图9所示,验证其移频特性和吸振效果。

图9 推进轴系和磁流变弹性体动力吸振器[45]Fig.9 Propulsion system with magnetic dynamic vibration absorber[45]

上海交通大学覃会等[46]针对推进轴系引起的结构振动噪声问题,提出可以描述电磁轴承的计算模型,分析不同转速下的力传递特性,减小螺旋桨振动通过轴系向壳体传递。

海军工程大学[47]提出了基于磁轴承的船舶动力设备及推力轴承集成隔振系统,并进行了仿真分析,得到了显著的控制效果。海军工程大学李贺等[48]开展了船用永磁推力轴承轴向承载特性研究,针对一种新的径向磁化永磁推力轴承,使用虚位移法及线性叠加原理,得出了新型永磁推力轴承的数学解析模型。模型表明,在小间隙工况下,轴向承载力随气隙的增大而减小;间隙固定时,轴向承载力随轴向位移增加先增大后减小,存在最大承载力。并利用有限元法对轴向磁力进行仿真计算,仿真结果与解析结果基本吻合。

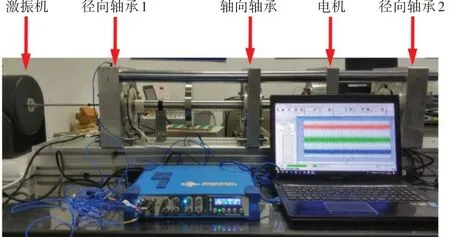

近期祁立波和周瑾等开展了磁轴承轴系台架试验研究,验证了磁轴承对船舶推进轴系引起的船体振动的控制效果。比较磁轴承采用传统PID 控制和采用新型力补偿主动控制两种工况轴系台架轴承上的加速度响应,验证采用磁轴承主动控制后,轴承处加速度响应显著减小。磁轴承轴系台架如图10~11所示。以轴系对轴承的激励力最小为控制目标,即轴承处加速度响应最小。轴系台架同时包含径向轴承和轴向轴承。加速度传感器分别安装在左右磁轴承座的上方测量振动。采用电磁激振器进行外部激振,如图12所示。

图10 磁轴承轴系台架试验图Fig.10 Test of a shafting bench of magnetic bearing

图11 磁轴承轴系台架转子示意图(转子质量14.56 kg,转子长度1.003 m)Fig.11 Rotor for the shafting bench of magnetic bearing(14.56 kg,1.003 m)

图12 激振器激励工况Fig.12 Excitation condition

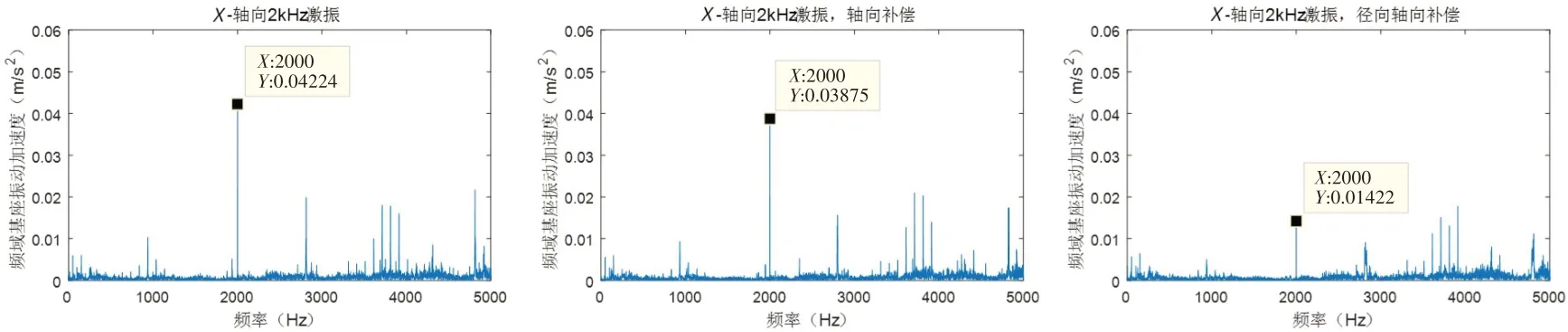

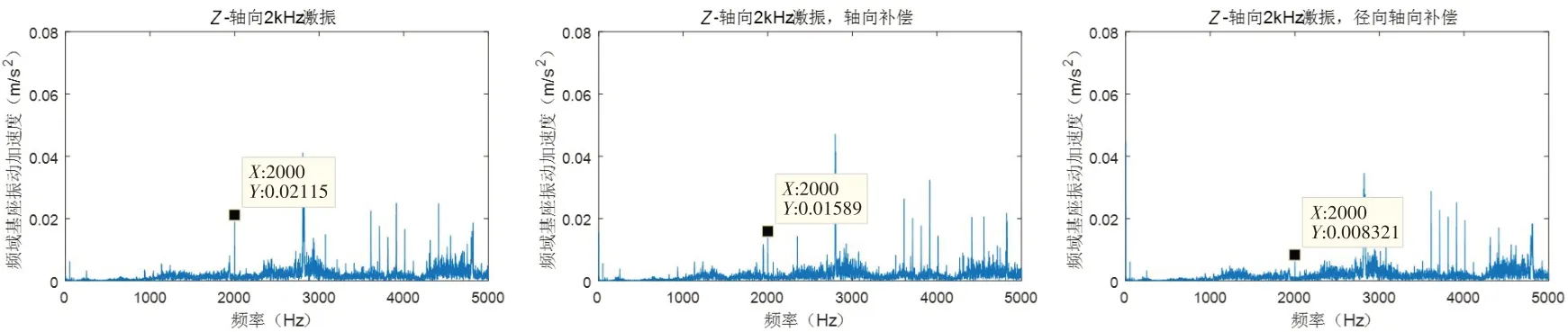

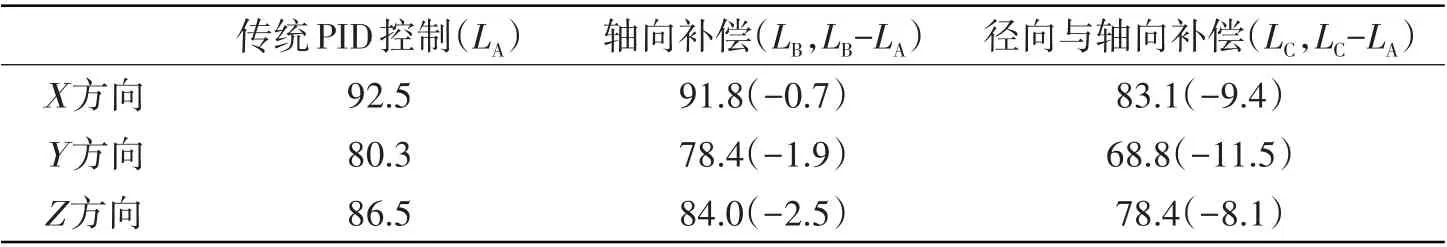

对比采用传统PID 控制方法与轴向陷波(轴向补偿)和径向轴向陷波(径向和轴向同时补偿)对基座振动的影响。转速取2000 r/min,激励为2000 Hz 单频激励,试验结果如图13-15所示。2000 Hz处加速度响应变化见表1。从图中可以看出,相对于传统磁轴承PID控制工况,磁轴承进行轴向补偿时,X、Y、Z方向基座处加速度响应分别降低约0.7 dB、1.9 dB、2.5 dB;轴向与径向同时补偿时,X、Y、Z方向基座处加速度响应分别降低约9.4 dB、11.5 dB 和8.1 dB。磁轴承轴系台架振动初步试验充分验证了磁轴承振动控制效果,表明磁轴承应用到船舶推进轴系振动控制中无颠覆性技术风险。

图13 不同控制方法X方向加速度响应比较Fig.13 Acceleration of X-direction under different control methods

图14 不同控制方法Y方向加速度响应比较Fig.14 Acceleration of Y-direction under different control methods

图15 不同控制方法Z方向加速度响应比较Fig.15 Acceleration of Z-direction under different control methods

表1 基座处加速度响应比较(dB,参考值1× 10-6m/s2)Tab.1 Acceleration of the bases for magnetic bearings(dB,ref:1× 10-6m/s2)

3 总结与展望

随着磁轴承技术的发展和对船舶振动噪声控制的迫切需求,磁轴承应用在船舶振动噪声控制中成为可能。国内磁轴承在船舶推进轴系振动噪声控制中的应用研究刚刚起步,国内多家单位已开展磁轴承在船舶推进轴系振动控制应用中的相关研究,尤其是海军工程大学已开展了相关的试验研究,磁轴承在轴系振动控制中应用已不存在技术障碍。关于磁轴承在船舶推进轴系振动控制应用中相关的控制方法已开展传统的PID 控制方法相关研究。经磁轴承轴系台架振动控制效果试验验证,磁轴承对轴系进行径向力和轴向力补偿后,能够显著降低轴系引起的轴承处振动。磁轴承在船舶推进轴系减振降噪控制中的应用有着较为广阔的前景,未来对船舶推进轴系用磁轴承的研究可以主要聚焦在以下方面:

(1)适用于船舶推进轴系的磁轴承综合控制系统:相较于传统轴承系统,船舶推进轴系具有重载、低转速等特点,推进轴系重载的支承、非定常激励力的控制、轴系支承点相对位移变化对轴系振动影响规律,形成船舶推进轴系振动噪声磁轴承控制技术。

(2)重载荷磁轴承空间布置及散热问题:船舶推进轴系一般需要提供数十吨的推力及支承力,对磁轴承的承载能力提出了较高的要求,需要对磁轴承承载力密度、优化轴系结构形式等方面进行研究。

(3)复杂工况下重载荷磁轴承失效保护,可靠性问题:作为船舶推进系统的组成部分,须具有在复杂环境中正常运行的能力,针对外部风浪、航速以及舱内高温、高湿等因素的影响,提出相应的控制方法及系统冗余设计,提高磁轴承系统可靠性,并通过辅助轴承等手段,使磁轴承失效后仍能暂时保持推进系统正常运转。