基于螺旋桨抽吸效应的潜艇水润滑尾轴承进水流量计算方法研究

2022-03-24谢立阳欧阳武

谢立阳,欧阳武,2,贺 伟,王 磊

(1.武汉理工大学 能源与动力工程学院,武汉 430063;2.国家水运安全工程技术研究中心 可靠性工程研究所,武汉 430063;3.武汉理工大学 交通学院,武汉 430063;4.中国舰船研究设计中心,武汉 430064)

0 引 言

推进轴系是舰艇动力系统的重要组成部分,而用于支撑尾轴的尾轴承是推进轴系的关键部件。水润滑轴承由于具有优秀的抗冲击性能和良好的低速耐磨性,已成为国内外舰艇尾轴承的标准配置[1-2]。水润滑尾轴承主要利用轴承界面动压水膜来承担载荷。低黏润滑导致水膜厚度很薄,螺旋桨悬臂载荷下,轴承局部偏载严重,特别在低速工况时,常处于边界润滑、局部干摩擦和动压润滑共存的混合润滑状态[3]。水润滑尾轴承的内衬一般采用橡胶、赛龙和飞龙等复合材料,但这类材料的导热性较差,容易出现摩擦热累计效应,需要足够的润滑水进行冷却,否则容易造成轴承内衬材料热涨、水解、黏着磨损和异常摩擦噪声等问题[4-6]。例如,赛龙材料在60 ℃以上持续工作,材料会逐渐发生化学分解、软化,最终破碎或断裂;当温度超过105 ℃时,赛龙表面软化会增加摩擦系数,产生更多的摩擦热,形成恶性循环[7]。此外,船舶在内河、近海等浑浊水域航行时,泥沙会进入轴承,一般轴承内壁开设了若干轴向水槽,用于排除泥沙和冷却轴承。因此,供水流量是尾轴承承载、冷却和排沙能力设计和检验的关键指标[8]。

船舶水润滑尾轴承供水方式分为开式润滑、闭式润滑和自由润滑三种[9],第一种是利用水泵吸入环境水后压力供应给尾轴承,使用后的水被直接排出船舱,供水压力受船吃水深度的影响,要求大于舷外水深的自然压力,还能将轴承水槽中的泥沙冲走,内河船舶供水压力一般为0.05~0.1 MPa;第二种是利用一套封闭的循环润滑系统持续给轴承供水,该水经过过滤和密封,杂质少,可有效减少轴承磨损。目前油润滑尾轴承主要采用这种方式,密封是水润滑闭式润滑系统的关键难题。舰艇前尾轴承一般采用开式润滑,这种润滑设计只需从轴承润滑和冷却角度提出水量需要,润滑系统通过调节泵阀即可满足;前两种润滑方式都属于强制润滑,自由润滑是利用螺旋桨抽吸和船舶航行形成的船体周围自然水的流动来起到轴承润滑和冷却作用[10],无泵强制供水,润滑条件最恶劣。船舶尾轴架轴承和后尾轴承都属于自由润滑,轴承一般紧邻螺旋桨。这种轴承流量设计应该具备水量需求、校核服役时实际供水量是否满足这两个环节。但由于后者的仿真方法复杂,而且难以通过试验模拟螺旋桨的抽吸效果,因此目前水润滑后尾轴承的设计基本缺乏该环节,这是舰艇后尾轴承容易出现异常磨损和噪声的重要原因[11-13]。姚世卫等[14]研究了轴承冷却水流量对橡胶轴承振动噪声的影响,冷却水流量过低时,轴承温度明显升高,导致振动噪声增加。

从功能角度看,通过尾轴承的水包括轴承界面楔形动压效应需要的润滑水,还包括从轴向水槽流过、带走泥沙的水。前者可以基于滑动轴承动压润滑理论得到,后者一般根据试验和经验得到。文献[15]利用CFD 方法分析了不同水槽结构和数量对水润滑轴承冷却效果的影响。国外水润滑轴承厂家给出了不同轴承直径对应的水槽数目、宽度和深度,以及轴承流量估算式,但这些计算式的变量一般是轴承直径或长度,并未考虑转速、航速等螺旋桨抽吸因素。后尾轴承实际供水量评估的核心工作是分析螺旋桨的抽吸效应,目前针对潜艇尾流场分布的文献较多,但尚未出现有关潜艇-螺旋桨尾流场域轴承间隙流场耦合仿真的报道。Zhang 等[16]采用滑动网格技术对潜艇与五叶大侧斜螺旋桨在水下和近水面条件下的船体/螺旋桨流体相互作用特征进行了数值仿真。Chase等[17]使用求解器CFDShip-Iowa V4.5对潜艇螺旋桨E1619进行了数值仿真,获得了两种网格的螺旋桨敞水性能曲线。研究表明,网格细化对推力和扭矩影响较小,但对尾流影响很大。叶金铭等[18]利用STAR-CCM+对全附体潜艇尾流场进行了数值分析,认为SSTk-ω湍流模型计算更为准确,且研究了棱柱层网格划分对尾流场的影响。李士强等[19]探讨了不同湍流模型的计算结果,其中DES 模型适用于研究对尾流场局部细节要求较高的问题。这些研究为尾轴承抽吸流量仿真中螺旋桨大尺度流场和轴承间隙小尺度流场中模型选择和网格划分提供了参考。此外,有必要构建同时考虑轴承结构和抽吸效应的尾轴承流量计算式,为轴承设计和试验提供科学的供水流量依据。

为此,本文以潜艇后尾轴承为研究对象,基于计算流体力学软件STAR-CCM+,建立艇体-螺旋桨-轴承系统模型,研究流体区域离散和边界设置等计算方法,分析影响潜艇螺旋桨抽吸机制和轴承间隙流量的关键因素,拟合得到水润滑尾轴承的供水流量计算式。

1 计算几何模型及参数定义

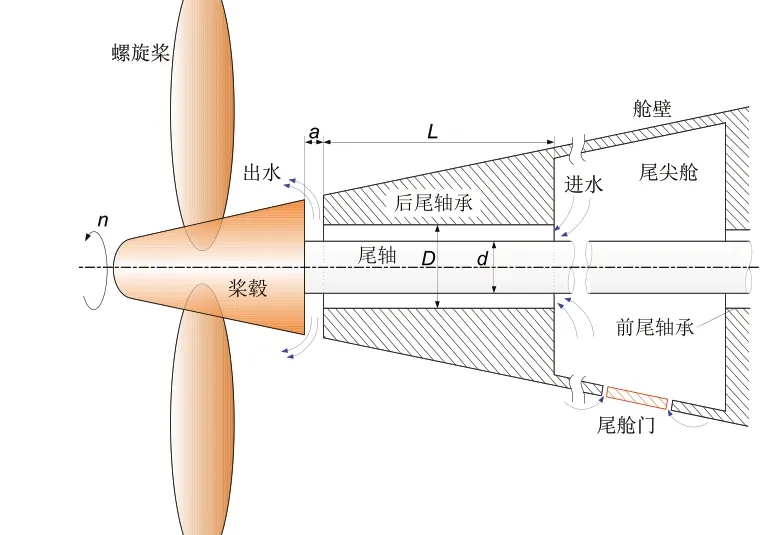

潜艇尾部结构如图1所示,尾尖舱充满海水,尾尖舱舱壁两侧各设置一个尾舱门(如图2),尾舱门与舱壁之间有间隙,艇外的海水通过该间隙与尾尖舱内海水联通。尾轴分别穿过前尾轴承、尾尖舱和后尾轴承,最后连接螺旋桨。前尾轴承的润滑水由安装在潜艇内部的水泵提供,螺旋桨旋转带动水流经过后尾轴承间隙从而润滑和冷却后尾轴承,即后尾轴承依靠螺旋桨的抽吸效应获取润滑水,而且该润滑水来源于尾尖舱。本文主要研究后尾轴承(简称尾轴承)的流量特性。

图1 潜艇尾部结构示意图Fig.1 Stern structure of submarine

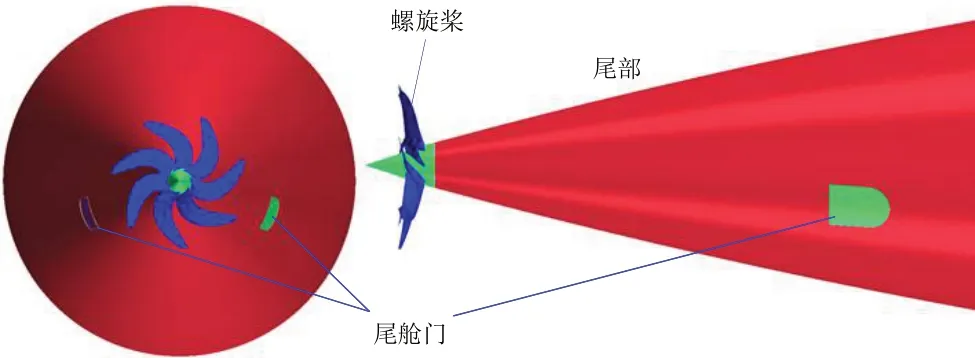

图2 尾舱门安装位置图Fig.2 Installation location of stern door

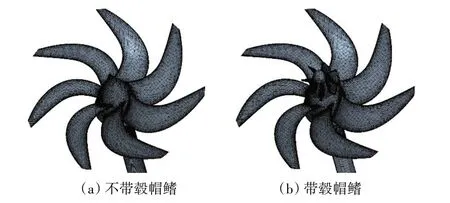

计算几何模型如图3 所示,模型尾端按实际船舶模型计算,为了维持流动的稳定和均匀性,对称设定计算模型为纺锤体形式,纺锤体右边部分为实体。纺锤体模型与实际潜艇模型有区别,缺少舵等附体,但考虑到尾轴承间隙流动主要受螺旋桨影响,根据纺锤体模型基本能获得螺旋桨处水流特性,因此本文选用了纺锤体模型。设计了带与不带毂帽鳍的两种螺旋桨模型,如图3所示,用于分析毂帽鳍对尾轴承间隙流量的影响。

图3 纺锤体模型和螺旋桨模型Fig.3 Spindle model and propeller model

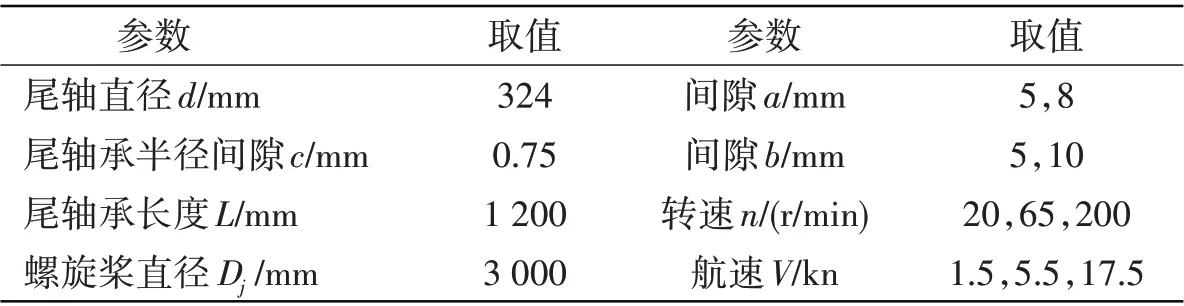

如图4 所示,将螺旋桨桨毂前端面与轴中心线的交点设置为坐标原点O。定义两个间隙,螺旋桨桨毂前端面与艇尾后端面距离为a,尾舱门与舱壁间隙为b,图4(c)所示为拉伸体与船艇尾相截形成船艇尾孔,其宽度同图中黄色拉伸体厚度相同。模型的基本参数见表1。

图4 两种间隙的定义Fig.4 Definition of two gaps

表1 计算模型的基本参数Tab.1 Basic parameters of the model

2 计算方法及流体区域离散

采用计算流体力学(CFD)分析软件STAR-CCM+对上述模型进行计算。

2.1 流体区域的设定及区域离散

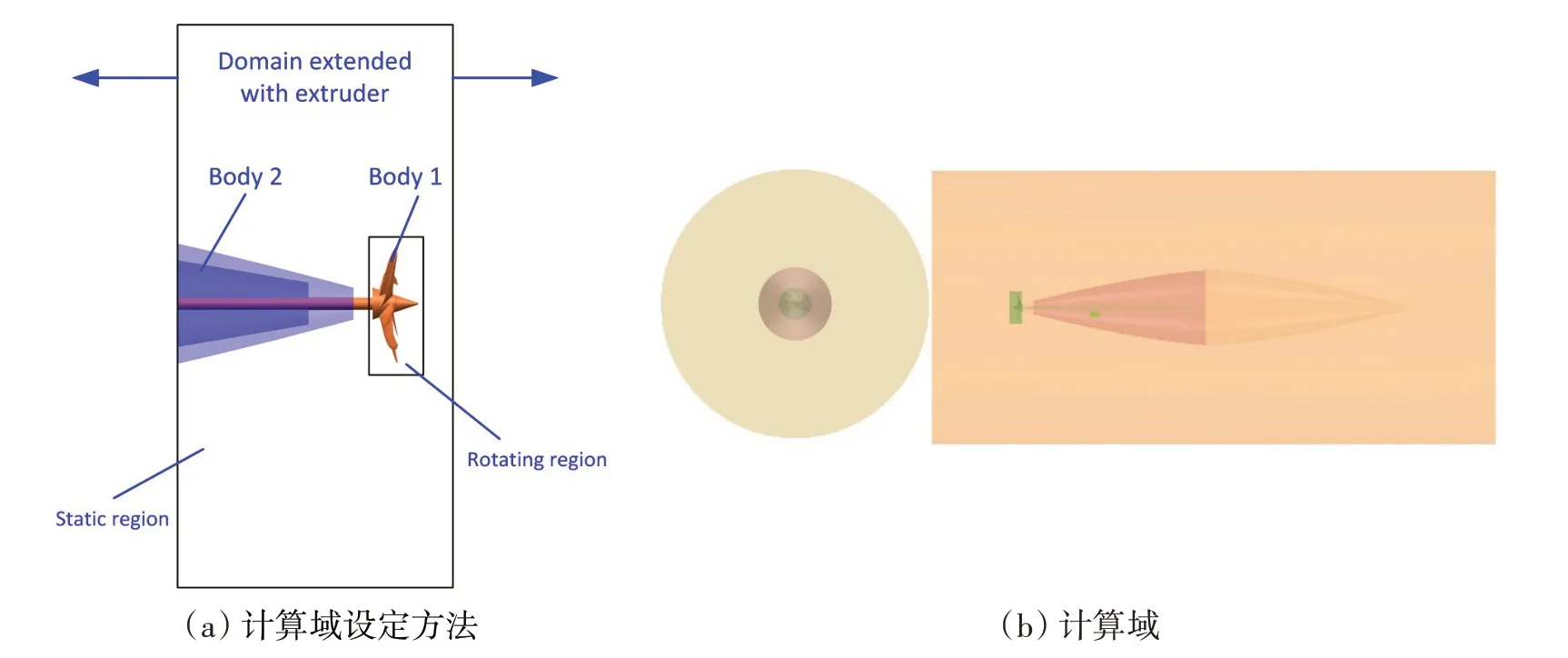

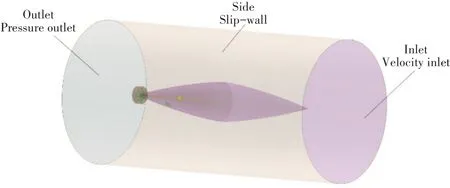

关于计算域设定,如图5(a)所示,设定螺旋桨周围的Rotating Region和之外的Static Region两个计算域。在计算域Rotating Region 中,设定运动参考坐标系方法(MRF,Moving Reference Frames)以模拟螺旋桨的转动;在域Static Region中,坐标系保持静止,两个域之间通过设定Interfaces交互界面来实现数据交换。图5(b)为计算域设定,计算域充分考虑了远场边界对流动的影响。

图5 计算域的设定Fig.5 Computation domain settings

网格划分采用切割体网格完成,螺旋桨部分网格如图6所示。为了更好地模拟螺旋桨近壁流动,在螺旋桨附近均生成了棱柱层网格。

图6 两种螺旋桨的网格划分Fig.6 Grid division of two propellers

图7 为计算域的全局网格纵剖面图。由于需要分析船艇尾处流动特征,重点加密了艇结构物周围和艇尾位置网格。本文重点研究尾轴承间隙流动,而且尾轴承间隙尺度远小于螺旋桨尺度,因此需要对间隙进行网格加密,如图8 所示,加密的部位包括尾间舱的尾轴承进水部位、尾轴承间隙(含水槽)、螺旋桨桨毂前端面间隙和尾舱门与舱壁间隙。经过流体计算模型的网格无关性分析,最终确定的模型的总网格数量为:不带毂帽鳍模型340万、带毂帽鳍模型390万。

图7 计算域全局网格纵剖面图Fig.7 Longitudinal section of global grid in computational domain

图8 尾轴承相关部位间隙流体的网格划分Fig.8 Grid division of stern bearing gaps

2.2 边界条件设定

计算模型的边界条件设定主要分为远场边界和物面边界条件。远场边界名称及其边界条件设定如图9所示,速度入口为来流速度VA。

图9 数值计算远场边界名称Fig.9 Far field boundary of numerical calculation

关于物面边界条件,由于关系到计算的正确性问题,需要特别关注。首先考虑船艇尾(Body2)的物面边界条件,由于船艇尾(Body2)均处于Static Region 域中,并且船艇尾物理上是保持不动的,所以船艇尾(Body2)的物面边界条件均设定为静止非滑移壁面(Fixed wall-No slip);关于螺旋桨部分(Body1),物理上其处于旋转,但是其一部分处于Rotating Region 域中,另一部分处于Static Region 域中。由于Rotating Region 域为了模拟螺旋桨旋转而单独采用了MRF,所以处于Rotating Region 域中的螺旋桨部分(Body1)物面边界条件设定为静止非滑移壁面(Fixed wall-No slip);处于Static Region 域中的螺旋桨部分(Body1)物面边界条件需要给定一个旋转速度来模拟螺旋桨旋转,该部分物面边界条件需要设定为无滑移旋转壁面(Rotating wall-No slip),并且旋转速度同Rotating Region 域中坐标系旋转速度大小相等,符号相反。

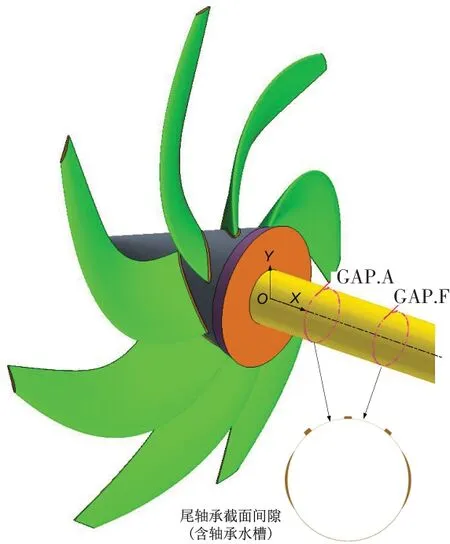

2.3 监控参数定义

在计算中,重点监控了尾轴承间隙中两个不同轴向截面处GAP.A 及GAP.F 的流动情况,如图10 所示,与坐标原点O的距离分别为0.4 m 和0.9 m,轴承流量取两处值的平均。其中,水润滑尾轴承建模时考虑了轴承水槽结构和间隙,该轴承顶部开设了三个矩形槽,左右两侧各开设了一个圆弧槽。尾轴承截面间隙的面积为2675.3 mm2。

图10 尾轴承间隙流量监控位置示意图Fig.10 Gap flow monitoring position of stern bearing

3 计算结果及分析

根据表1,取不同的间隙参数(a,b)、有无毂帽鳍和不同航速进行计算,其中每个航速对应一个转速。

3.1 艇体流场细节分布

计算当a=5 mm、b=5 mm、无毂帽鳍时,不同航速对流场细节的影响,计算模型的流场速度分布如图11所示。可以看出,随着航速的增加,艇尾空腔中的流动速度分布越均匀,转轴周围的局部漩涡尺寸减小、个数减少,艇尾内壁的漩涡逐渐减少,而且艇尾与螺旋桨周围的流速也逐渐增大。

图11 计算对象流场轴向速度分布Fig.11 Axial velocity distribution of flow field

为了进一步研究船艇尾尖舱和轴承间隙部位的流动细节,本节给出了船艇尾部和间隙位置流动矢量分布的局部放大图,分析工况取航速为17.5 kn。如图12(a)所示,随着船艇向前航行,船艇尾部和螺旋桨的轴向流速方向整体向后;螺旋桨转动后,螺旋桨和桨毂壁面会带动水产生旋转运动;在螺旋桨叶背和叶面,存在水流的压力差,最后产生向前的推力。如图12(b)所示,尾尖舱中的轴表面流速方向与轴旋转方向一致,但在远离轴表面处,水流方向与转轴旋转方向正好相反,表明在尾尖舱中因为没有类似艇外整体向后的流动,仅在转轴带动下,尾尖舱内会形成一些涡流,这在尾间舱流体流动卷积分图中也可看出(如图12(a)所示)。从轴承间隙进水口处的流速矢量分布可知,进口处的水流并非都进入轴承间隙,还有一部分水流转向后继续在尾尖舱中流动;从轴承间隙出水口处的流速矢量分布可知,一部分水流随着桨毂旋转流动,另一部分从桨毂前端面与艇尾后端面的间隙中流出后,与艇尾流场汇合,一起向后流动,体现了螺旋桨的抽吸效应。

图12 艇尾整体及间隙局部流动矢量分布图Fig.12 Flow vector distribution of stern and gaps

3.2 不同因素的影响规律分析

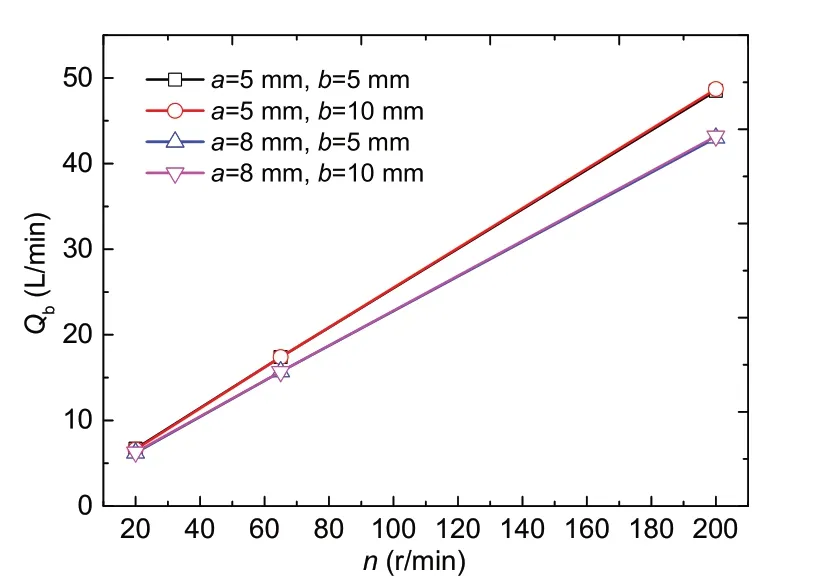

3.2.1 间隙参数(a及b)对尾轴承间隙流量的影响

用Qb表示尾轴承流量,间隙参数(a及b)对尾轴承流量的影响如图13所示。由图可知,b对尾轴承流量的影响较小,基本可以忽略;a对间隙流量有一定影响。a=5 mm 比a=8 mm 时间隙流量更大,当转速为200 r/min时,前者间隙流量比后者增大了12.8%。其原因可能在于,旋转桨毂带动间隙(a)中的流体高速旋转,在向心力的作用下,间隙流体沿径向被甩出。a表征桨毂与船艇尾之间距离,进流体积不变时,a越小,间隙流速越高,间隙流体离心运动越强烈;同时,由于船艇尾在流动方向不断收缩,减小a可阻碍船艇来流方向流体侵入间隙,影响间隙流体外溢。

图13 a和b对尾轴承间隙流量的影响分析Fig.13 Effect of a and b on gap flow of stern bearing

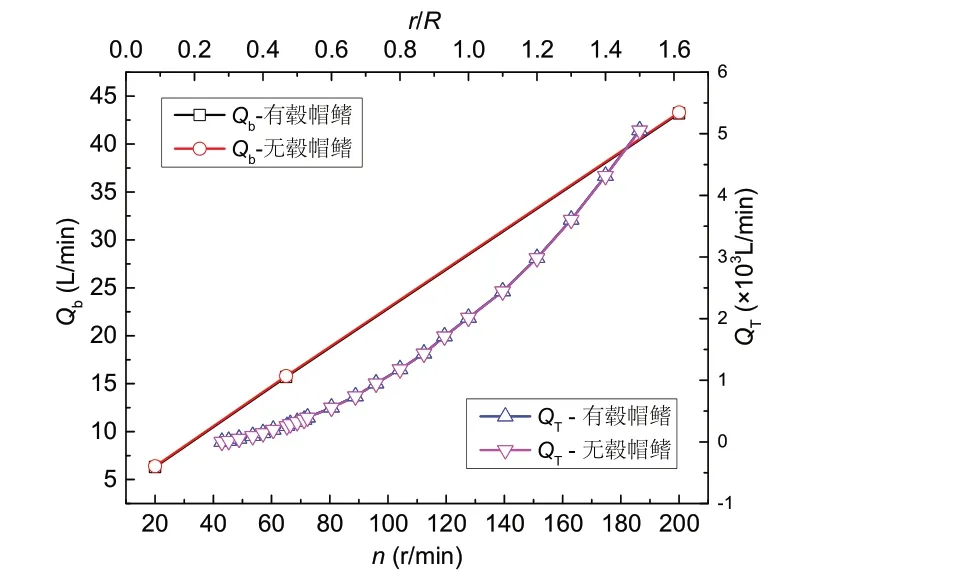

3.2.2 毂帽鳍对尾轴承间隙流量的影响有无毂帽鳍时的轴承流量Qb仿真结果如图14 所示。由图可知,虽然毂帽鳍对螺旋桨尾流有影响,但由于对螺旋桨前后压差贡献较小,因此对轴承间隙流动基本没有影响。为了进一步研究毂帽鳍对流场的影响,监控了螺旋桨不同半径圆盘流量QT(圆盘与坐标原点O的距离为-0.01 m),结果如图14 所示。由图可见,毂帽鳍的存在可以一定程度地加大壁面附近流量,但是影响仍然较小。因此,毂帽鳍对轴承间隙流体的抽吸作用影响很小,基本可以忽略。

图14 毂帽鳍对轴承间隙流量及螺旋桨盘面流动的影响Fig.14 Effect of propeller boss cap fins on bearing gap flow and propeller disk flow

随着航速的增加,轴承间隙流动明显增大,因此影响尾轴承间隙流动的首要因素为主流区域流动速度大小。其他次要因素包括尺寸a、尺寸b及是否存在毂帽鳍,其中尺寸b及是否存在毂帽鳍对尾轴承间隙流动几乎没有影响,在轴承流量设计时可以忽略。

4 尾轴承供水流量计算公式

目前,舰艇尾轴承的需求供水流量Qd尚未形成统一的计算公式。国际著名水润滑轴承公司针对各自轴承给出了估算式:

式中:d为尾轴直径,mm;L为尾轴承长度,mm;Qd的单位为L/min。其中,荷兰Wärtsilä(瓦锡兰)、加拿大Thordon(赛龙)、英国Feroform(飞龙)和英国ACM公司采用式(1a),英国TRELLEBORG 公司的Orkot轴承采用式(1b),美国Duramax Marine 公司采用式(1c),美国军标采用式(1d)。其中,美国Duramax Marine公司采用的橡胶材料,供水量需求明显大于其他公司的复合高分子材料轴承。

利用式(1a)推算本文所选尾轴承的流量需求为48.6 L/min,与间隙a、b分别取5 mm 和10 mm、最大航速时的流量供应量仿真值(48.7 L/min)非常相近。这在一定程度上说明了本文数值计算方法的准确性,另外从侧面说明轴承公司思想保守,建议轴承使用时按最大流量供应,但这种算法也暴露出诸多问题:

(1)对于采用强制润滑的舰艇前尾轴承,水泵可为尾轴承在不同工况下提供最大流量。但对于靠螺旋桨抽吸作用的后尾轴承,低航速下后尾轴承流量达不到最大值。低转速下轴承动压效果差、局部接触部位多,加之供水量小,这是导致低速轴承温升高和磨损加剧的重要原因之一。因此轴承企业还需提供其产品供水量的最小许用值,以及低速和小流量下轴承性能考核结果。

(2)舰艇后尾轴承流量受螺旋桨抽吸作用和轴承间隙的影响较大,但上述公式仅以轴直径或轴承长度为变量,显然难以满足后尾轴承流量设计要求。

水润滑尾轴承间隙流动属于两圆环缝隙流动,根据上述流动仿真分析可知,该流动包括螺旋桨前后压差造成的轴承两端压差流动和轴颈与轴承相对旋转运动形成的剪切流动。根据流体力学原理[20],假设为层流时,这两种缝隙流动的流量计算式为

式中,Qp和Qs分别为压差流动和剪切流动流量,c为轴承半径间隙,μ为水的动力黏度,∆p为轴承两端压差,ν为轴颈旋转线速度。

式(2)中,轴承两端压差主要由螺旋桨抽吸效应形成,当螺旋桨和艇尾结构及其安装位置都确定时,抽吸效应主要受转速影响;而且根据图13 可知,该影响主要表现为标准线性作用关系,轴颈线速度由轴颈直径和转速决定。因此,本文给出抽吸效应下同时包含轴承结构和工况信息的舰艇后尾轴承流量计算式

式中,k和e为两个待定系数,可以根据流量数据拟合得到。需要说明的是,对于开设轴向水槽的水润滑后尾轴承,可将槽面积等效到轴承间隙中,得到开槽水润滑尾轴承的名义间隙。

针对表1 所示轴承,根据前述数值计算结果,取20 r/min、65 r/min 和200 r/min 下的流量分别为6.6 L/min、17.4 L/min 和48.7 L/min,采用式(3)拟合得k为-11.95,e为3.43×10-5。式(3)只考虑了轴承结构和抽吸效果这两个因素。实际上,螺旋桨结构和安装位置改变时,抽吸效应也会发生改变。因此,后续将进一步细化分析流量影响因素,开展计算式(3)的修正和试验验证。

5 结 论

本文建立简化的潜艇模型水动力仿真模型,利用CFD 方法对潜艇、螺旋桨、尾尖舱及尾轴承间隙处的流场进行数值计算,分析了流动规律和尾轴承间隙流量的影响因素,得到如下结论:

(1)通过潜艇模型数值仿真分析可知,旋转的螺旋桨前后产生很大压差,对桨毂前端面与艇尾后端面间隙水流有明显吸出作用,而且轴颈与轴承相对旋转运动形成剪切流动,压差流动和剪切流动共同构成了潜艇尾轴承间隙流体的抽吸效应。

(2)对于结构确定的船艇和后尾轴承,对轴承流量影响最大的因素是航速(或转速),其次是桨毂前端面与艇尾后端面距离,而尾舱门与舱壁间间隙以及是否含毂帽鳍对轴承流量影响非常小,可以忽略。

(3)本文提出了面向抽吸效应的潜艇后尾轴承的流量数值计算方法,并给出了其流量计算式,包括轴承结构和转速等变量,可为全转速范围内后尾轴承性能设计和试验考核提供流量输入参考。