空中爆炸载荷下梯度波纹夹层板抗爆性能仿真研究

2017-07-10李勇程远胜张攀刘均

李勇, 程远胜, 张攀, 刘均

(华中科技大学 船舶与海洋工程学院, 湖北 武汉 430074)

空中爆炸载荷下梯度波纹夹层板抗爆性能仿真研究

李勇, 程远胜, 张攀, 刘均

(华中科技大学 船舶与海洋工程学院, 湖北 武汉 430074)

通过有限元软件Autodyn模拟了梯度波纹夹层板在空中爆炸载荷下的动态响应,分析了芯层排列顺序对其响应模式和抗爆性能的影响;在此基础上,选择抗爆性能最优的芯层组合填充聚氯乙烯泡沫,研究了填充方式对其抗爆性能的影响;分析了夹层结构的吸能特性。结果表明:芯层壁板厚度从迎爆面到背爆面逐渐减小的组合具有最优的抗爆性能,且只在第一层填充泡沫的梯度波纹夹层板的下面板变形最小;从迎爆面到背爆面单层填充时,聚氯乙烯泡沫的吸能不断下降;随着填充层数增加,下面板变形以及聚氯乙烯泡沫和下面板的吸能逐渐增大。

爆炸力学; 梯度波纹夹层板; 空中爆炸; 抗爆性能; 填充方式; Autodyn软件

0 引言

夹层结构的芯层具有很强的可设计性,因此有学者在普通芯层中引入了“梯度”这一概念,以便进一步提升夹层结构的力学性能,由此发展出一种新型夹层——“梯度夹层结构”,这种夹层结构比传统夹层更能发挥芯层材料的吸能特性[1]。

Gardner等[2]采用激波管装置研究了梯度泡沫夹芯梁在冲击波作用下的动态力学行为,实验结果表明梯度泡沫芯层层数的增加会减小层间阻抗的不匹配,并提高结构的抗冲击性能。Zhang等[3]数值分析了固支梯度泡沫铝夹芯梁在冲击载荷下的动态响应。吴鹤翔等[4]研究了不同密度梯度对等质量的二维圆环蜂窝材料在冲击载荷作用下吸能特性的影响,当相对密度由冲击端递减到固定端且高速冲击下,蜂窝材料的吸能率随梯度系数增大而增加。Liu等[5]利用LS-DYNA软件分析了梯度泡沫铝夹芯圆柱壳在爆炸载荷下的动力响应,计算结果表明,梯度夹芯圆柱壳的抗爆性能优于非梯度夹芯圆柱壳,其中最佳的芯层排列顺序从内到外为相对密度依次递减,并且减小梯度夹层结构内面板厚度能够提高其抗爆性能。随后,Liu等[6]研究了梯度夹芯方板的抗冲击性能,芯层完美连接的梯度结构抗冲击性能明显优于非梯度结构,而芯层自由接触的梯度结构不能提升结构的抗冲击性能。Li等[7-8]利用LS-DYNA软件分析了内爆载荷作用下梯度泡沫夹芯球壳和梯度圆管芯层夹芯圆柱壳的抗爆性能,研究发现,梯度球壳的泡沫芯层被逐渐压缩,芯层相对密度从内到外逐渐递减的组合具有最佳的抗爆性能;对于梯度夹芯圆柱壳,存在类似的结论,并且通过面板速度响应定义了两种针对梯度夹芯圆柱壳的典型响应模式;进一步研究了梯度蜂窝夹层板在空中爆炸(简称空爆)载荷下的响应特性,发现采用梯度蜂窝芯层能够有效提高结构的能量耗散能力和缓解传递至边界的冲击载荷[9]。

波纹夹层结构具有良好的纵向弯曲刚度和剪切强度等特点[10],是一种潜在应用于水面舰船结构的新型结构形式。美国海军在其公布的小型高速艇技术发展规划中,从多方面(结构强度、刚度、振动、防火、制造成本等)阐述了波纹夹层结构所具有的优势[11]。这种结构在空中爆炸载荷下的响应也受到了国内外大量研究学者的关注[12-14]。有效地掌握波纹夹层结构在爆炸载荷下的响应特性,可为提升水面舰船防护结构的抗爆性能提供技术支撑。因此,开展空中爆炸载荷下梯度波纹夹层板响应特性研究具有重要意义。本文采用有限元软件Autodyn模拟了梯度波纹夹层板在空中爆炸(简称空爆)载荷作用下的动态响应,仔细分析了芯层排列对芯层压缩过程和抗爆性能的影响,在此基础上,选择抗爆性能最优的芯层组合填充聚氯乙烯(PVC)泡沫,研究了填充方式对其抗爆性能的影响,最后讨论了夹层结构的吸能特性。

1 有限元计算模型

1.1 计算模型

梯度波纹夹层板由上面板、下面板以及3层波纹芯层组成,计算模型如图1所示。面板和芯层均由304不锈钢制成。所谓“梯度”是指3层波纹芯层采用不同的壁板厚度。本文中波纹芯层有3种壁板厚度,分别为1 mm、2 mm和3 mm. 通过排列组合可得6种等质量的梯度波纹夹层板设计方案,并以3层波纹芯层均为2 mm的非梯度波纹夹层板组合7作为比较基准,具体芯层壁板厚度排列见表1. 夹层结构的半宽L为1 m,单个芯层无量纲高度为h/L=0.1(h和L分别为单个芯层高度和夹层板半宽),上面板、下面板无量纲厚度均为hf/h=0.08(hf为面板厚度),波纹芯层壁板折角φ为45°.

图1 梯度波纹夹层板计算模型(1/4模型)Fig.1 Calculation model of graded corrugated sandwich plate (1/4 model)

由于夹层结构和爆炸载荷具有对称性,为节约计算成本,只建立了1/4有限元模型。夹层结构的面板和芯层均采用Belytschko-Tasy壳单元,304不锈钢的力学行为由Johnson-Cook材料模型描述,具体参数见文献[14]。假设面板与芯层以及芯层与芯层之间不发生连接失效,因此面板与芯层以及梯度芯层之间的连接采用共节点方式处理,但须定义面板与芯层、芯层与芯层以及芯层自身的接触,并在夹层板的对称面和外周边分别施加对称边界和固支边界,如图1所示。研究表明,当面板和芯层的网格分别达到8 mm和5 mm时,进一步细化网格不能显著地提高计算精度,因此梯度波纹夹层板单元总数为140 125.

本文考虑夹层板结构承受的载荷为空中远场爆炸载荷。根据已有研究表明[15],典型的爆炸载荷作用时间约为0.1 ms,而尺度在1 m左右的结构响应时间约为5 ms,远大于爆炸载荷作用时间,因此对于空中远场载荷的模拟,可以采用直接在结构承载面施加流体与固体(简称流固)耦合压力,或者利用动量守恒,将流固耦合压力作用的冲量直接转换为结构承载面的瞬态初速度。这两种方法都不能直接考虑流固耦合的过程,而是将流固耦合效应反映在施加的流固耦合压力和初始动量中。这种方法在分析远场空爆载荷作用下结构响应问题方向有着非常高的计算效率。本文采用直接给上面板设置初始动量的方式来模拟远场空爆载荷。

1.2 空爆载荷施加方法验证

为了验证施加空爆载荷的正确性,对文献[16]中的低碳钢矩形实体板爆炸实验进行了验证。实体板的尺寸为128.6 mm×76.2 mm×4.4 mm,实验时利用冲击摆装置测出爆炸冲量作用后实体板获得的初速度。将文献[16]中给出的速度直接施加到实体板上,并对比了实验变形与数值结果,如图2所示。图2中,δe、δn分别为实验得到的塑性变形值、数值预报的塑性变形值,H为实体板厚度。

图2 实验与数值无量纲变形对比Fig.2 Comparison of experimental and numerical dimensionless deflections

结果对比表明施加初速度的方法可准确模拟结构在近似均布空爆载荷作用下的动态响应。

2 有限元计算模型

2.1 面板速度响应和芯层压缩过程

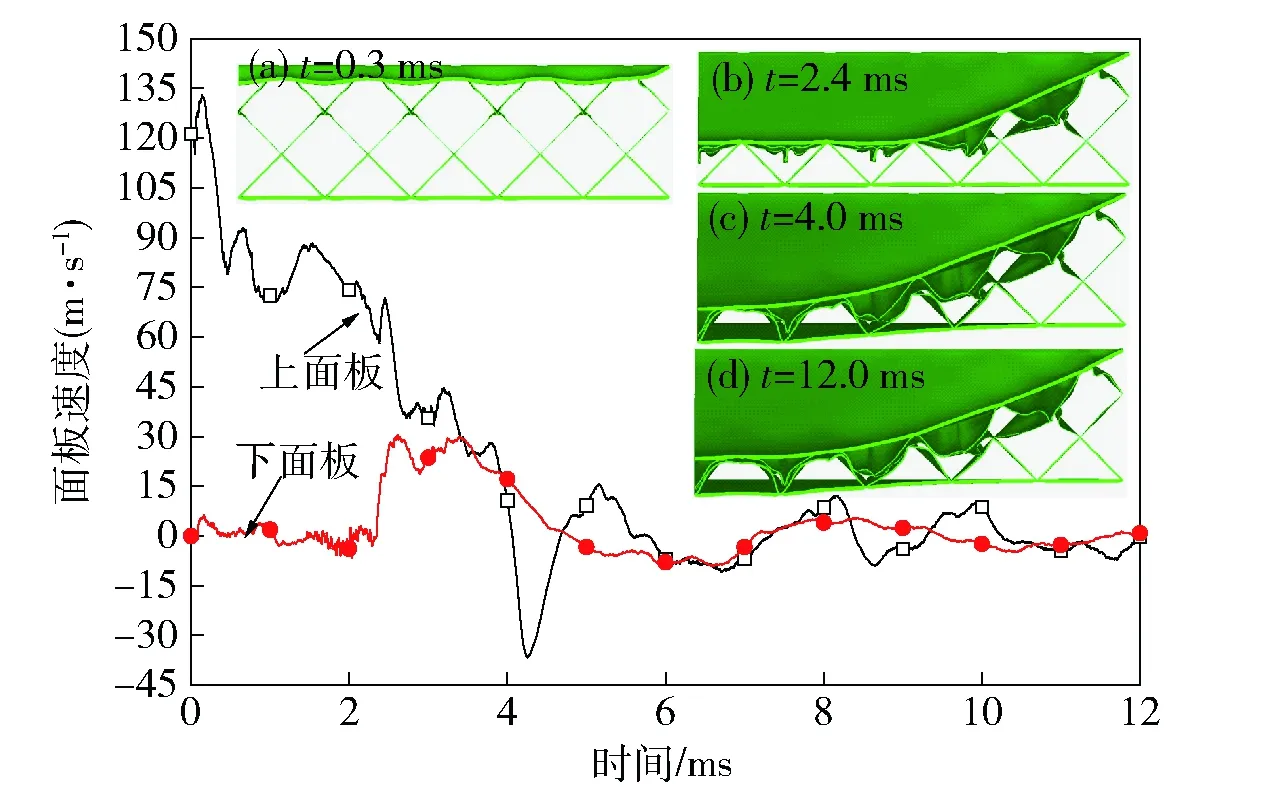

组合1:由图3(a)~图3(c)可知,此组合的芯层压缩由迎爆面逐步向背爆面发展,并且芯层压缩之间基本没有相互影响。图3(c)表明芯层3发生屈曲失稳是由芯层2的失稳壁板挤压造成的。在3.5~4.3 ms之间,上面板的速度出现较大衰减并反向运动,这说明芯层压缩已经完成,结构开始自由振动,从图3(c)和图3(d)所示的变形也能验证这一点。

图3 组合1的面板中心点速度时程曲线及芯层压缩过程Fig.3 Velocity-time curves at face sheet midpoint and core compression process of Case 1

组合2:相比较于组合1,此时只是将芯层2和芯层3的厚度进行互换。从图4可以发现,这个改变对芯层1的压溃过程几乎没有影响。但此时芯层3的屈曲临界载荷比芯层2小,导致传递至芯层2的载荷能够使芯层3发生失稳变形,从而会带动芯层3发生失稳弯曲变形。随后芯层2和芯层3出现“M”形屈曲失稳(见图4(c))。

图4 组合2的面板中心点速度时程曲线及芯层压缩过程Fig.4 Velocity-time curves at face sheet midpoint and core compression process of Case 2

组合3:该组合的芯层壁板厚度排列呈现出“中/软/硬”模式,从而芯层2会随着芯层1的压缩而产生微弱的弯曲变形,如图5(a)所示。上面板撞击到芯层3,由于芯层3具有较大的屈曲抵抗力,导致上面板的撞击力会直接传递给下面板,使得下面板的速度在t=2.4 ms时刻突然增大。

图5 组合3的面板中心点速度时程曲线及芯层压缩过程Fig.5 Velocity-time curves at face sheet midpoint and core compression process of Case 3

图6 组合4的面板中心点速度时程曲线及芯层压缩过程Fig.6 Velocity-time curves at face sheet midpoint and core compression process of Case 4

组合4:与组合3相比,初始阶段3个芯层在上面板压缩下发生不同程度的变形(见图6(a))。在前期压缩过程中,芯层的压溃变形相互耦合,从而使得下面板速度响应相对比较平稳。当t=3.1 ms时,芯层2和芯层3的连接部位与下面板发生碰撞,造成下面板速度急剧增大(见图6(c))。并且下面板最大变形出现在发生碰撞的位置(见图6(d))。

组合5:芯层1在上面板的压缩下首先发生显著的弯曲(见图7(a)),随后芯层2也被压溃,而芯层3在t=2.5 ms时和上面板发生接触(见图7(b)),因芯层3的刚度相对较大导致下面板速度有较大的增加。当t=3.1 ms时,芯层1和芯层2的连接部位撞击到下面板,且下面板速度有所上升,如图7(c)所示。最终,整个芯层被压缩叠在一起。

图7 组合5的面板中心点速度时程曲线及芯层压缩过程Fig.7 Velocity-time curves at face sheet midpoint and core compression process of Case 5

图8 组合6的面板中心点速度时程曲线及芯层压缩过程Fig.8 Velocity-time curves at face sheet midpoint and core compression process of Case 6

组合6:此时芯层的排列与组合1正好相反,造成3个芯层在上面板的压缩下出现不同程度的变形(见图8(a))。从上面板速度曲线可知,在0~1 ms之间上面板速度因芯层1的刚度很大而下降很快,因为在2~3.5 ms内有充足的空间提供给芯层1和芯层2变形使得上面板速度减小缓慢。与其他组合相比,此时下面板速度在整个运动过程中最大值和变化幅度都较小。

组合7:该组合为非梯度波纹夹层板,在t=3.1 ms时,芯层1和芯层2已被完全压实(见图9(b)),上面板与芯层3接触,而下面板在芯层3的作用下速度有所增加。最终,在芯层2失稳褶皱的作用下,芯层3发生屈曲失稳(见图9(c))。

图9 组合7的面板中心点速度时程曲线及芯层压缩过程Fig.9 Velocity-time curves at face sheet midpoint and core compression process of Case 7

2.2 梯度波纹夹层板抗爆性能分析

图10 面板最大变形处的位移时程曲线Fig.10 Displacement-time curves at maximum deflections of face sheets

图11 面板最大塑性变形随冲量变化的曲线Fig.11 Maximum plastic deflection of face sheets under different impulses

整体上,芯层壁板厚度排列不但会影响芯层压缩变形特性,还会明显影响梯度波纹夹层板整体变形,并且当芯层壁板厚度由迎爆面到背爆面依次递减时抗爆性能最佳。这些现象与研究其他类型梯度夹层结构的论文具有较好的一致性,包括梯度泡沫铝夹芯圆柱壳[5],梯度泡沫铝夹芯板[6],梯度泡沫铝夹芯球壳[7]以及梯度圆管芯层夹芯圆柱壳[8]。

2.3 填充方式对梯度波纹夹层板抗爆性能的影响

由2.2节的分析可知,抗爆性能最优的芯层排列是组合6。本节试图在其波纹空隙中填充PVC泡沫吸能材料,并分析填充方式对梯度波纹夹层板抗爆性能的影响,力求获得进一步改善结构抗爆性能的有效途径。

图12 梯度波纹杂交夹层板计算模型(1/4模型)Fig.12 Calculation model of hybrid sandwich plate with graded corrugated core (1/4 model)

本节的填充方式考虑了迎爆面填充、中部填充以及背爆面填充,并把无填充和全填充作为比较的基准,如图13所示。下文将以每种填充方式下方的字母简记该填充方式。“BL-1”和“BL-2”分别指代无填充和全填充的梯度波纹杂交夹层板。“FSF-1”、“FSF-2”和“FSF-3”分别代表从迎爆面逐步增加填充物的3种梯度波纹杂交夹层板。相应地,“BSF-1”、“BSF-2”和“BSF-3”分别代表从背爆面逐步增加填充物的3种梯度波纹杂交夹层板。“MF-1”和“MF-2”分别指代填充中部两层间隙中其中一层的两种梯度波纹杂交夹层板。“MF-3”是指填充中部两层间隙的梯度波纹杂交夹层板。

图13 梯度波纹夹层板填充方式示意图Fig.13 Schematic diagram of filling strategy of graded corrugated sandwich plates

图15 BL-1、FSF-1和BL-2的芯层压缩过程对比Fig.15 Comparison of core compression processes of Cases BL-1, FSF-1 and BL-2

图14(a)和图14(b)分别给出了不同填充方式下夹层结构的面板最大塑性变形值。从图14(a)可知,填充泡沫一定能够减小上面板变形,而基本上会增大下面板变形(除了填充方式FSF-1),这与Yazici等[18]在研究聚氨酯泡沫填充物对多层波纹夹层梁抗爆性能的影响时获得的规律基本一致。图15给出了FSF-1和基准BL-1及BL-2的芯层压缩过程。FSF-1的芯层压缩过程与BL-1有点类似,但填充泡沫对芯层壁板有一定的支撑作用,大大减小了芯层1的屈曲变形,同时填充泡沫增大了芯层的压缩强度,对芯层3的屈曲也有所缓解,而基准BL-2的芯层压缩量很小,它的变形模式与实体板类似。虽然填充泡沫会增大芯层传递至下面板的作用力,但也能吸收能量减少下面板吸能。从FSF-1的下面板变形来看,此时填充泡沫在吸收能量方面更为显著。比较填充方式FSF-1、MF-1、MF-2和BSF-1的下面板变形,它们按照FSF-1、BSF-1、MF-1和MF-2顺序逐渐增大,这是因为填充方式BSF-1直接将载荷作用到下面板并且泡沫的能量吸收很少,它的下面板变形比FSF-1大;而中部填充(即MF-1和MF-2)增强了芯层的刚度,使得下面板变形比BSF-1大;与MF-1相比,填充方式MF-2可直接将载荷作用于下面板,因此它的下面板变形较大。通过迎爆面填充组和背爆面填充组可以发现,增加填充层数会进一步导致芯层的压缩强度和刚度增大,造成上面板变形不断减小,而下面板变形持续增大,Yazici等[18]在实验中也发现了类似的结论。

2.4 夹层结构吸能特性分析

图16 基准BL-1和BL-2能量吸收时程曲线Fig.16 Plastic energy absorption-time curves of baseline BL-1 and BL-2

为了不因下面板吸能少影响看图分析,故给出了每个组合的下面板吸能占总吸能的比例,例如组合1和组合7的下面板吸能比例分别为0.56%和0.63%,如图17所示。因为每个组合上面板获得的初始动能是一样的,所以它们吸收的总能量基本一致。与组合5的能量分配相比,组合6的上面板吸能比例略有减小,而整个芯层的吸能比例稍微增加,这说明组合6的上面板变形较组合5有所减小,而芯层的压缩量增大了。组合6的上面板和芯层的吸能比例在所有组合中处于中间位置,但二者之和的比例是所有组合中最大的。所以在此时的冲量水平下,由迎爆面到背爆面逐渐减小芯层壁板厚度能够减小下面板吸能比例。

图17 梯度波纹夹层板各部分能量吸收Fig.17 Plastic energy absorption of every part of graded corrugated sandwich plates

图18 填充方式对梯度波纹夹层板能量吸收的影响Fig.18 Effect of filling strategy on plastic energy absorption of graded corrugated sandwich plates

填充方式对梯度波纹夹层板各部件能量吸收的影响,如图18所示(同图17一样,每种填充方式后的百分数表示下面板吸能占总吸能的比例)。对于单层填充(FSF-1、MF-1、MF-2和BSF-1),上面板和整个芯层的吸能随填充方式从FSF-1到BSF-1变化而增大,但PVC泡沫的吸能贡献因受压的程度减小而降低。观察迎爆面填充组(BL-1、FSF-1、FSF-2、FSF-3和BL-2)和背爆面填充组(BL-1、BSF-1、BSF-2、BSF-3和BL-2),随着填充层数的增加,上面板因变形减小而吸能比例下降,整个波纹芯层的能量耗散随芯层壁板失稳和芯层压缩程度的减少而降低,PVC泡沫的能量吸收由于弯曲程度和填充质量的增加而提高,下面板的吸能则因塑性变形区域和塑性应变的增大而增加。

3 结论

本文通过数值仿真分析了梯度波纹夹层板在空爆载荷作用下的响应过程,讨论了芯层排列和填充方式对其动响应和能量吸收特性的影响,得到了以下主要结论:

1)梯度波纹夹层板的速度响应和芯层压缩过程与芯层厚度排列密切相关。一般情况下,3层波纹芯层的压缩响应存在一定程度的耦合影响;通过合理配置芯层壁板厚度,可使3层芯层的压缩变形过程呈现出渐进压溃现象,如芯层壁板厚度由迎爆面到背爆面逐渐增大的组合。

2)通过改变芯层的排列顺序能够有效地提高梯度波纹夹层板的抗爆性能,其中芯层壁板厚度从迎爆面到背爆面逐渐减小的组合抗爆性能最优。

3)在研究范围内,填充泡沫会减小上面板变形,但同时会增大下面板变形。其中,只在第一层填充泡沫的梯度波纹夹层板的下面板变形最小。随着填充层数的增加,上面板变形不断减小,而下面板变形持续增大。

4)由迎爆面到背爆面逐渐减小芯层壁板厚度能够减小梯度波纹夹层的下面板吸能比例。从迎爆面到背爆面单层填充时,上面板和波纹芯层的吸能逐渐增大,而PVC泡沫的能量吸收不断下降;随着填充层数的增加,上面板和波纹芯层的吸能逐渐减少,而泡沫填充物和下面板的能量吸收则不断增加。

References)

[1] 李世强. 分层梯度多孔金属夹芯结构的冲击力学行为[D]. 太原:太原理工大学, 2015. LI Shi-qiang. The dynamic behavior of sandwich structure with layered graded porous metallic cores[D]. Taiyuan:Taiyuan University of Technology, 2015.(in Chinese)

[2] Gardner N, Wang E, Shukla A. Performance of functionally graded sandwich composite beams under shock wave loading[J]. Composite Structures, 2012, 94(5): 1755-1770.

[3] Zhang J, Zhao G P, Lu T J. Dynamic responses of sandwich beams with gradient-density aluminum foam cores[J]. International Journal of Protective Structures, 2011, 2(4): 439-451.

[4] 吴鹤翔, 刘颖. 梯度变化对密度梯度蜂窝材料力学性能的影响[J]. 爆炸与冲击, 2013, 33(2): 163-168. WU He-xiang, LIU Ying. Influences of density gradient variation on mechanical performances of density-graded honeycomb materials[J]. Explosion and Shock Waves, 2013, 33(2): 163-168. (in Chinese)

[5] Liu X R, Tian X G, Lu T J, et al. Blast resistance of sandwich-walled hollow cylinders with graded metallic foam cores[J]. Composite Structures, 2012, 94(8): 2485-2493.

[6] Liu X R, Tian X G, Lu T J, et al. Sandwich plates with functionally graded metallic foam cores subjected to air blast loading[J]. International Journal of Mechanical Sciences, 2014, 84: 61-72.

[7] Li S Q, Wang Z H, Wu G Y, et al. Dynamic response of sandwich spherical shell with graded metallic foam cores subjected to blast loading[J]. Composites Part A: Applied Science and Manufacturing, 2014, 56: 262-271.

[8] Li S Q, Lu G X, Wang Z H, et al. Finite element simulation of metallic cylindrical sandwich shells with graded aluminum tubular cores subjected to internal blast loading[J]. International Journal of Mechanical Sciences, 2015, 96/97: 1-12.

[9] Li S Q, Li X, Wang Z, et al. Finite element analysis of sandwich panels with stepwise graded aluminum honeycomb cores under blast loading[J]. Composites Part A: Applied Science and Manufacturing, 2016, 80:1-12.

[10] Wiernicki C J, Liem F, Woods G D, et al. Structural analysis methods for lightweight metallic corrugated core sandwich panels subjected to blast loads[J]. Naval Engineers Journal, 1991,103(3):192-202.

[11] Lamb G. High-speed, small naval vessel technology development plan[R]. Bethesda, MD: Naval Surface Warfare Center, 2003.

[12] Xue Z Y, Hutchinson J W. A comparative study of impulse-resistant metal sandwich plates[J].International Journal of Impact Engineering, 2004, 30(10): 1283-1305.

[13] Wadley H N G, Børvik T, Olovsson L, et al. Deformation and fracture of impulsively loaded sandwich panels[J]. Journal of the Mechanics and Physics of Solids, 2013, 61(2):674-699.

[14] Zhang P, Cheng Y S, Liu J,et al. Experimental and numerical investigations on laser-welded corrugated-core sandwich panels subjected to air blast loading[J]. Marine Structures, 2015, 40: 225-246.

[15] Vaziri A, Hutchinson J W. Metal sandwich plates subject to intense air shocks[J]. International Journal of Solids and Structures, 2007, 44(6):2021-2035.

[16] Jones N, Uran T O, Tekin S A. The dynamic plastic behavior of fully clamped rectangular plates[J]. International Journal of Solids and Structures, 1970, 6(12): 1499-1512.

[17] Tagarielli V L, Deshpande V S, Fleck N A. The high strain rate response of PVC foams and end-grain balsa wood[J]. Composites Part B: Engineering, 2008, 39(1): 83-91.

[18] Yazici M, Wright J, Bertin D, et al. Experimental and numerical study of foam filled corrugated core steel sandwich structures subjected to blast loading[J]. Composite Structures, 2014, 110:98-109.

Numerical Research on Blast-resistant Performance of GradedCorrugated Sandwich Plates under Air Blast Loading

LI Yong, CHENG Yuan-sheng, ZHANG Pan, LIU Jun

(School of Naval Architecture and Ocean Engineering, Huazhong University of Science and Technology,Wuhan 430074, Hubei, China)

The dynamic response of graded corrugated sandwich plates under air blast loading is investigated using Autodyn software. The effect of core arrangement on the response modes and blast-resistant performances of graded corrugated plates is analyzed. The graded corrugated sandwich plate with a certain core configuration is selected, which is filled with polyvinyl chloride foam. Furthermore, the influence of filling strategy on blast-resistant performances of sandwich structures is studied. The energy absorption property of sandwich structures is discussed. The results reveal that the sandwich plate, of which core web thickness gradually decreases from front face to back face, has the optimal blast-resistant performance. The deflection of bottom face sheet of sandwich plate is minimal, in which the first core layer was filled with foam. As polyvinyl chloride foam is filled into one of the layers of the sandwich plate from front face to back face, the energy absorption proportion of polyvinyl chloride foam continuously declines. The deflection of back face, and the energy absorption of polyvinyl chloride foam and bottom face sheet increase with the increase in the number of filling layers.

explosion mechanics; graded corrugated sandwich plate; air blast; blast-resistant performance; filling strategy; Autodyn software

2016-08-18

国家自然科学基金项目(51509096、51679098)

李勇(1991—),男,硕士研究生。E-mail:liruyong@hust.edu.cn

张攀(1986—),男,讲师,硕士生导师。E-mail:panzhang@hust.edu.cn

O383+.1

A

1000-1093(2017)06-1131-09

10.3969/j.issn.1000-1093.2017.06.012