热处理工艺对ZTC4钛合金显微组织及性能的影响研究

2022-03-24吕志刚杨朝荣李培杰

冉 兴 ,王 哲,吕志刚,曹 建,陈 垚,杨朝荣,李培杰*

(1.清华大学机械工程系,北京 100084;2.中航重机股份有限公司,贵州 贵阳 550005;3.陕西宏远航空锻造有限责任公司,陕西 咸阳 713801;4.贵州安吉航空精密铸造有限责任公司,贵州 安顺 561003)

0 引言

钛合金以其高比强度、良好的耐热耐蚀性能以及生物兼容性等优点广泛应用于航空、航天、兵器、船舶及医疗等领域[1-3],ZTC4 是一种中等强度的(α+β)型铸造钛合金,具有优异的铸造性能,ZTC4钛合金占国内航空、航天类钛合金铸件用材的90%以上,是大型飞机中大型薄壁复杂非对称精密铸件首选材料[4-5]。ZTC4 钛合金铸件目前主要是通过热等静压(Hot Isostatic Pressing,HIP)处理,使铸件内部气孔封闭、缩孔压实,通过扩散链接成致密组织,提高铸件力学性能[6-7]。

近些年,国内外对ZTC4 钛合金进行了深入研究,张美娟采用组织定量分析研究了ZTC4 钛合金表层与心部组织演变[8];冯新研究了ZTC4 钛合金铸件表面缺陷与疲劳裂纹扩展行为的影响关系[9];郗喜望对ZTC4 钛合金复杂铸件组织与性能均匀性进行了研究,表明随着铸件尺寸的增加,β 晶粒尺寸和片层α 相间距呈近线性关系[10];刘继雄通过对低温热处理后进行热等静压ZTC4 钛合金处理,认为元素微区扩散是造成ZTC4 钛合金β 晶粒及片层α相组织差异的主要原因[11]。

目前,国内外对ZTC4 钛合金的研究主要集中在ZTC4 钛合金铸造成形过程以及引起的显微组织和力学性能差异,而对热处理工艺对ZTC4 钛合金显微组织及力学性能的影响关系鲜有报道。笔者分别采用退火和热等静压工艺对ZTC4 钛合金铸件进行热处理,系统地研究了热处理工艺对ZTC4 钛合金显微组织及力学性能的影响关系,为该合金获得最佳力学性能提供理论及工程指导依据。

1 试验材料及方法

试验采用贵州安吉航空精密铸造有限责任公司在ZSK05-500 KC 型500 kg 真空凝壳炉上生产的ZTC4 离心铸造附铸试棒,浇铸温度为1 760 ℃,浇铸型壳预热温度为500 ℃,离心转速为120 r/min。本炉批ZTC4 钛合金合金成分及验收标准见表1,由表1 可知,本炉批ZTC4 钛合金化学成分符合标准GB/T 15073-1994 《铸造钛及钛合金牌号和化学成分》的要求。采用淬火金相法测得该炉批次ZTC4 钛合金(α+β)→β 相转变温度为990 ℃。

表1 ZTC4 钛合金铸件化学成分及验收标准Table 1 Chemical compositions of ZTC4 titanium alloy casting and standard%

本试验采用DHS-500 型真空炉对ZTC4 钛合金铸件进行退火热处理,在RDG1250/1 500-150-1 000型设备上进行热等静压处理,具体热处理制度如下:

试样Ⅰ:退火,735 ℃/2.5 h,炉冷至300 ℃,空冷,真空度0.4 Pa;

试样Ⅱ:热等静压,935 ℃/3 h,炉冷,氩气压130 MPa;

试样Ⅲ:热等静压+退火,935 ℃/3 h,炉冷;氩气压:130 MPa+735 ℃/2.5 h,炉冷至300 ℃,空冷,真空度0.4 Pa。

室温拉伸试样采用Ø13 mm×71 mm 标准拉伸试样,在Instron 万能试验机上进行拉伸性能检测,每组取3 根试样进行测试,结果取平均值。金相试样经去除氧化层、预磨、抛光后,采用V(HF)∶V(HNO3)∶V(H2O)=1∶2∶7 的Kroll’s 腐蚀液进行侵蚀。金相显微组织采用Leica DMI3000 M 金相显微镜进行,采用截线法计算平均片层α 相厚度,每个测量样本数据不少于10 个。

2 结果与讨论

2.1 热处理制度对ZTC4 钛合金显微组织的影响

图1 为ZTC4 钛合金铸态及不同热处理工艺ZTC4 钛合金显微组织,均为典型魏氏组织,由粗大的原始β 晶粒中片层α 相和β 相基体构成,β 晶粒内部存在不同位相的片层α 相形成的集束。图1(a)为ZTC4 钛合金原始铸态组织,可以看出,显微组织中晶界α 相呈薄膜状且晶内存在大量片层状的马氏体α′相,形成该组织的主要原因在于浇铸温度为1 760 ℃,而型壳预热温度仅为500 ℃,浇铸过程是一个非稳态扩散相变的过程,较大的过冷度提供了相变热力学及动力学并形成大量晶核,β 相不能通过扩散相变转化为平衡态的片层α 相[12],且该合金中β 相稳定元素含量较低,不足以使高温β 相完全保留至室温状态,β 相中的原子只能通过整体有规律的进程迁移,发生切变形成过饱和固溶体的马氏体α′相。图1(b)为ZTC4 钛合金经退火后显微组织,存在平直连续的晶界α 相及晶内片层α 相,其主要原因在于,在退火热处理过程中,铸态组织中非稳态的马氏体α′相发生扩散相变,形成稳态的片层α 相。图1(c)和(d)为ZTC4 钛合金铸件热等静压处理后的显微组织,存在非连续状晶界α 相以及晶内粗化的片层α 相。由图1 还可以看出,在退火热处理后,晶内存在大量不同位相的片层α 相集束,而采用热等静压后,片层α 相集束数量明显减少。

图1 不同热处理工艺条件下ZTC4 钛合金铸件显微组织Fig.1 Microstructures of ZTC4 titanium alloy castings at various heat treatments

表2 为不同热处理工艺条件下ZTC4 钛合金显微组织参数,由表2 可知,ZTC4 钛合金铸态组织中片层α 相和晶界α 相厚度均细小,平均片层α 相厚度仅为1.1 μm,平均晶界α 相厚度为3.5 μm;采用退火热处理后,显微组织与ZTC4 钛合金铸态显微组织特征差异较小,但其平均片层α 相厚度增加至2.5 μm,平均晶界α 相厚度增加至4.8 μm。其主要原因在于退火温度为735 ℃,ZTC4 钛合金在该温度热处理时对原子扩散动能较小,热处理温度对其显微组织的影响较小,而热处理的冷却阶段,采用炉冷至300 ℃出炉的冷却工艺,析出的次生α 相形核长大。因此,退火热处理后平均片层α 相和晶界α相厚度均增加。

表2 不同热处理工艺条件下ZTC4 钛合金显微组织参数Table 2 Microstructure parameters of ZTC4 titanium alloy at various heat treatments

采用935 ℃进行热等静压后炉冷热处理,平均片层α 相和晶界α 相厚度分别增加至4.6 μm 和7.6 μm,其主要原因在于,在较高温度进行加热,钛合金原子扩散速率加快,扩散更加充分,在炉冷过程中发生相变,形成粗大的片层α 相和晶界α 相。在该基础上再次进行退火热处理,部分析出的次生α相再次长大,形成更加粗大的片层α 相(6.2 μm)和晶界α 相(10.6 μm)。

2.2 热处理制度对ZTC4 钛合金铸件力学性能的影响

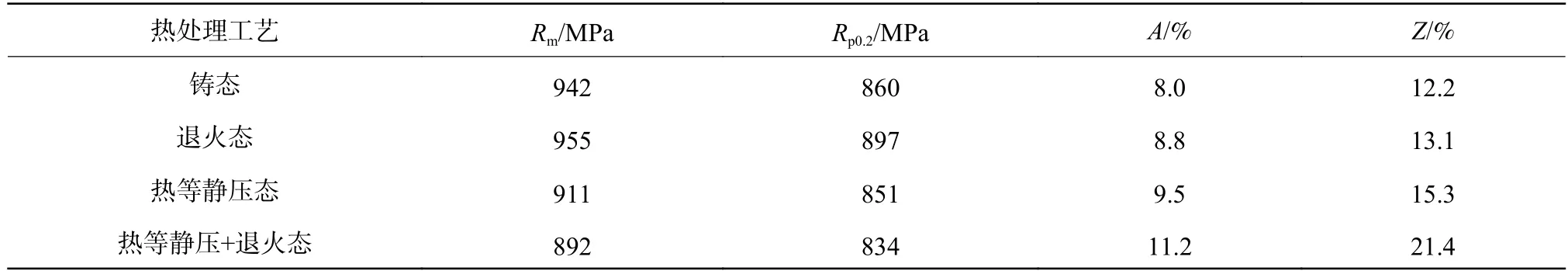

表3 为不同热处理工艺条件下ZTC4 钛合金铸件的力学性能,可以得出,ZTC4 钛合金铸件抗拉强度较高,可达942 MPa,但其延伸率和断面收缩率较低,分别为8.0%和12.2%。采用退火热处理后,强度上升至955 MPa,延伸率和断面收缩率分别提升至8.8%和13.1%。而采用热等静压对ZTC4 钛合金铸件进行热处理后,铸件抗拉强度降低至911 MPa,但其塑性提升(延伸率9.5%,断面收缩率15.3%)。采用热等静压+退火热处理后其抗拉强度进一步降低至892 MPa,塑性性能进一步提升(延伸率11.2%,断面收缩率21.4%)。

表3 ZTC4 钛合金在不同热处理工艺条件下的室温力学性能Table 3 Mechanical properties of ZTC4 titanium alloy castings at various heat treatments

2.3 讨论与分析

ZTC4 钛合金铸件显微组织对力学性能主要受片层α 相及晶界α 相形貌的影响[13],ZTC4 钛合金铸件中主要以针状马氏体α′相为主,与钢铁中马氏体相不同,该相是一种软质相,对钛合金的强化效果不明显,但其片层厚度较小,在塑性变形过程中,为裂纹的萌生提供了大量裂纹形核源,降低了应力集中现象[14-15]。因此ZTC4 钛合金铸件具有较高的强度,而其晶界由平直的晶界α 相构成,裂纹在扩展过程中,易沿晶界方向扩展,发生沿晶断裂[16]。因此,ZTC4 钛合金铸件的塑性性能较差。

当ZTC4 钛合金进行退火热处理,过饱和的固溶体α′相发生相变过程,转变成稳定的片层α 相,钛合金α 与β 相界面的结合能较弱,微裂纹通常沿着α/β 相界面处扩展,细小的片层α 相与β 相基体存在大量α/β 相界面,对基体有明显的强化效果。同时当显微组织中大量α 相以片层组织形式存在,片层α 相集束的不同取向阻碍了裂纹扩展,当裂纹穿越集束边界时改变方向,导致裂纹分叉和二次裂纹的萌生,这些过程均需消耗更多的能量[17]。因此,ZTC4 钛合金铸件进行退火后,虽然平均片层α 相厚度比铸态平均片层厚度大,但其强化效果比ZTC4 钛合金铸态高,因此退火热处理的ZTC4 钛合金具有最高强度。

采用热等静压以及热等静压+退火热处理工艺对ZTC4 钛合金铸件进行热处理,其片层α 相厚度持续增加,其抗拉强度进一步降低。而采用热等静压工艺,在130 MPa 的氩气条件下,材料进行微小的热变形,原始β 晶粒破碎,形成不连续的晶界α 相。当裂纹沿晶界进行扩展过程中,扩展路径被迫发生偏移,沿晶界扩展转移至晶内扩展,该过程消耗更多能量[18]。因此,采用热等静压以及热等静压+退火热处理制度可提升ZTC4 钛合金塑性性能。

3 结论

主要研究了ZTC4 钛合金不同热处理工艺条件下显微组织的演变及对力学性能的影响,结果表明:

1) ZTC4 钛合金铸件为马氏体相α′相组成,进行退火以及热等静压+退火热处理后,显微组织均为典型魏氏组织。

2) ZTC4 钛合金铸件退火后抗拉强度可达955 MPa,其延伸率和断面收缩率分别为8.8%和13.1%。采用热等静压+退火热处理后,抗拉强度降低至892 MPa,但其延伸率和断面收缩率升高至11.2%和21.4%。

3) ZTC4 钛合金铸件采用热等静压热处理,可破碎原始β 相晶粒,形成破碎的晶界α 相,提高ZTC4 钛合金塑性性能。