ZL201合金舱段铸件的铸造工艺设计及优化

2018-08-22谢懿邵军陈寅刘健

谢懿 邵军 陈寅 刘健

摘要:采用铸造凝固模拟软件对ZL201合金舱段复杂铸件凝固过程进行模拟分析,找出铸造工艺薄弱环节,完善铸造工艺,提高铸件出品率和一次合格率,减少工艺试制成本和周期。

主题词:铝合金;舱段;铸造模拟;应用

1 引言

铝合金舱段压差铸造是在高温下进行的压力铸造生产过程,由于条件限制无法直观的查看铸件凝固情况,所以无法获取准确的铸造工艺数据。所以传统铝合金舱段铸造生产大多依靠工作经验,模糊的进行铸件凝固状况分析,对不同类型的铝合金舱段铸件铸造工艺没有科学定型的依据,铸造产品质量完全取决于铸造工艺人员的工作经验,铸件的生产完全采用生产修改法,既延长了试制周期,又增加了生产成本,达不到快速投入生产的要求[1]。通过采用铸造工艺数值模拟分析法(ProCAST铸造仿真软件)对舱段铸件进行模拟分析,预测铸件可能出现的缺陷及其位置、大小和发生的时间,以便在浇注前采取对策,确保铸件质量,缩短试制周期,降低生产成本[2-4]。

2 铸造计算机数值模拟原理

铸件的计算机数值模拟技术主要包括铸件及其工艺的几何造型,三维传热数值计算技术和缺陷判据三部分,评判铸造工艺设计的合理性,以减少工艺试验的次数,提高工艺出品率和合格率。

现实生产为不稳定温度场,铸件热传导按照三维傅里叶热导微分方程(公式1),边界条件执行更贴近现实凝固的第三类边界条件(公式2),采用微观差分法或者有限元法进行运算[5]。

公式(1)

式中:α——導温系数,

——拉普拉斯运算符号,

公式(2)

3 模拟铸件类型

本项目采用Procast铸造模拟仿真软件模拟舱段铸件砂型差压铸造,通过模拟结果(温度场、固相分数,缩孔判据)有效地分析舱段铸件的气孔、缩孔缩松等缺陷的形成原理。

某舱段壳体铸件:材质采用ZL201合金(HB962-86),尺寸Φ610mm×220mm,壁厚11mm,该铸件铸造难点为上端框内外部法兰较厚(45),连接上端框内外部端面仅15mm厚,铸件整体X射线检验要求满足一类铸件,即不能有2级疏松和1级气孔,铸件形状和工艺布局见图1-5。

5 模拟

5.1 模拟参数设置

根据ProCAST软件要求,对该产品铸件模拟参数进行设置,设置内容见表1。

铸件采用压差浇注,浇注参数如表2。

5.2 模拟方案

根据铸件结构特点,设计铸造工艺模拟方案如下:

方案一:上端框为分型面,采用8根Φ75的缝隙浇道避开加强筋浇注,放置冷铁。

方案二:上端框为分型面,采用8根Φ75的缝隙浇道避开加强筋浇注,放置冷铁,浇道升高80mm(图5)。

方案三:上端框为分型面,采用8根Φ75的缝隙浇道避开加强筋浇注,放置冷铁,顶部放置6个冒口。(图3)

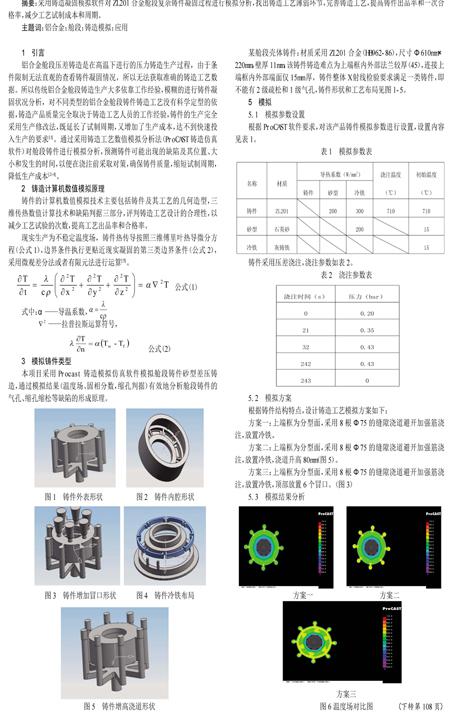

5.3 模拟结果分析

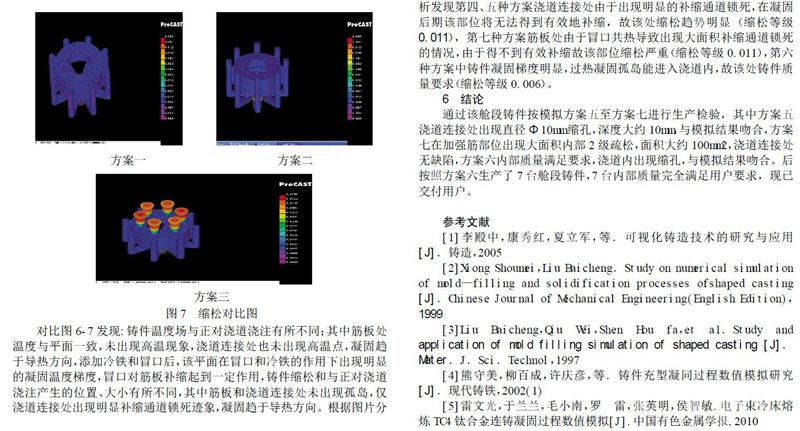

对比图6-7发现:铸件温度场与正对浇道浇注有所不同;其中筋板处温度与平面一致,未出现高温现象,浇道连接处也未出现高温点,凝固趋于导热方向,添加冷铁和冒口后,该平面在冒口和冷铁的作用下出现明显的凝固温度梯度,冒口对筋板补缩起到一定作用,铸件缩松和与正对浇道浇注产生的位置、大小有所不同,其中筋板和浇道连接处未出现孤岛,仅浇道连接处出现明显补缩通道锁死迹象,凝固趋于导热方向。根据图片分析发现第四、五种方案浇道连接处由于出现明显的补缩通道锁死,在凝固后期该部位将无法得到有效地补缩,故该处缩松趋势明显(缩松等级0.011),第七种方案筋板处由于冒口共热导致出现大面积补缩通道锁死的情况,由于得不到有效补缩故该部位缩松严重(缩松等级0.011),第六种方案中铸件凝固梯度明显,过热凝固孤岛能进入浇道内,故该处铸件质量要求(缩松等级0.006)。

6 结论

通过该舱段铸件按模拟方案五至方案七进行生产检验,其中方案五浇道连接处出现直径Φ10mm缩孔,深度大约10mm,与模拟结果吻合,方案七在加强筋部位出现大面积内部2级疏松,面积大约100mm2,浇道连接处无缺陷,方案六内部质量满足要求,浇道内出现缩孔,与模拟结果吻合。后按照方案六生产了7台舱段铸件,7台内部质量完全满足用户要求,现已交付用户。

参考文献

[1]李殿中,康秀红,夏立军,等.可视化铸造技术的研究与应用[J].铸造,2005

[2]Xiong Shoumei,Liu Baicheng.Study on numerical simulation of mold—filling and solidification processes ofshaped casting[J].Chinese Journal of Mechanical Engineering(English Edition),1999

[3]Liu Baicheng,Qiu Wei,Shen Hou fa,et a1.Study and application of mold filling simulation of shaped casting [J]. Mater.J.Sci.Technol,1997

[4]熊守美,柳百成,许庆彦,等.铸件充型凝同过程数值模拟研究[J].现代铸铁,2002(1)

[5]雷文光,于兰兰,毛小南,罗 雷,张英明,侯智敏.电子束冷床熔炼TC4钛合金连铸凝固过程数值模拟[J].中国有色金属学报,2010