海绵钛中杂质元素Al来源及控制技术研究

2022-03-24朵云霞王丽娟魏治中

朵云霞,王丽娟,李 仪,魏治中

(洛阳双瑞万基钛业有限公司,河南 洛阳 471003)

0 引言

钛及其合金具有耐腐蚀性能好、耐热性能优良、密度小、比强度高、无磁等一系列优良特性,主要应用于航空工业、国防军工以及其他工业。其中,在航空工业的应用需求最大,约占50%,主要用于飞机和发动机的制造。而在我国钛材主要应用于化工领域,与全球相比最主要的差别在航空领域,全球范围内航空用钛材始终占据钛材总需求的53%左右,而国内航空航天用钛材的比例仅为20%,说明我国航空用钛材市场还存在较大潜力。作为航空用材的上游产品海绵钛,对其品质的要求也越来越高。

海绵钛生产工艺流程复杂、技术难度大,目前仅有中国、俄罗斯、美国、日本等少数几个国家具备生产能力,主要采用镁还原法进行生产。将原料金属镁及四氯化钛进行还原反应,生成海绵钛[1-2]。海绵钛中杂质元素较多,有铁、铝、氧、氮等,杂质元素的存在影响海绵钛的硬度[3],杂质元素含量越高,布氏硬度越大,质量越差。其中铁、氧等杂质元素的控制手段已经非常成熟,氮元素主要为空气带入,提升反应器密封性就能有效降低海绵钛氮含量,杂质铝元素的控制手段虽有报道,但并未进行具体的研究。一般海绵钛中含有的杂质元素Al 是从原料带入的,在反应过程中存在Al 杂质元素,易生成氯化铝,与原料四氯化钛协同作用,加速对设备的腐蚀,同时影响海绵钛的质量。因此弄清海绵钛产品Al 杂质来源,提出其降低措施,解决铝杂质对产品质量的影响,具有很重要的意义。笔者主要从海绵钛杂质铝元素的来源及具体控制手段来进行分析。

1 海绵钛Al 元素来源及分析

目前国内大多用镁热法生产海绵钛,主要原料为四氯化钛和金属镁,而四氯化钛则由金红石或高钛渣与氯气进行氯化反应生产,原料金红石或高钛渣中含有大量的Al2O3,而金属镁则是由氯化镁电解得来,电解槽炉砖一般是由氧化铝砖构成,加上电解槽冲刷等,电解质中也含有Al,在生产海绵钛过程中,都会将Al 杂质元素带入到钛坨中,从而影响钛坨的质量。

1.1 四氯化钛中Al 元素来源及控制

1.1.1 四氯化钛Al 元素来源分析

原料四氯化钛是金红石或高钛渣经过沸腾氯化反应生成的产物,主要过程如下:

金红石或高钛渣中都含有大量的氧化铝颗粒,在TiO2颗粒进行氯化反应时,氧化铝颗粒也会发生反应,生成氯化铝溶解在四氯化钛中,AlCl3在四氯化钛中的溶解度受温度的影响比较大,如在25 ℃常温下的溶解度仅为0.07%,而在125 ℃时溶解度上升到4.8%[4]。因此,四氯化钛中的AlCl3在低温下很容易饱和结晶析出,沉积粘附在热交换器的管道内壁,一方面会使热交换器换热效果大大降低,另一方面有可能堵塞管道,严重影响生产,因此要对四氯化钛进行除铝。

1.1.2 四氯化钛Al 元素控制

通常采用通水蒸气来进行四氯化钛中Al 元素的去除,原理为氯化铝与水蒸气发生水解反应,生成AlOCl 沉淀,在后续工序中可以将其除去。用反应式表达为:

为确定水蒸气除四氯化钛Al 杂质元素的最佳效果,进行了不同量的加水蒸气除Al 效果试验,结果如表1 所示。

表1 不同通水量对四氯化钛中Al 含量的影响Table 1 Effect of water dosage on Al content in titanium tetrachloride

从表1 可以看出,在四氯化钛中加入水蒸气确实能够起到除Al 的效果,当加入量从4 kg/h 提升到8 kg/h,四氯化钛中Al 元素含量下降了60%、Zr元素含量下降了67.18%、Nb 元素含量下降了48.8%,当加入量提升至10 kg/h,四氯化钛中Al 元素降低了84.22%,Zr 元素含量下降了98.45%、Nb元素含量下降了73.24%,当加入量提升至12~15 kg/h 时,四氯化钛中Al、Zr、Nb 元素依然有所下降,但同时面临一个问题,四氯化钛中氧含量上升,对海绵钛中的氧有较大的影响。因此综合各方面因素结果,当水加入量在10 kg/h 时,就能达到很好的降Al 效果。

1.2 精镁中Al 元素来源及控制

1.2.1 精镁中Al 元素来源

目前一些海绵钛厂采用全流程克劳尔法生产海绵钛,因此反应过后所产生的MgCl2均送往电解槽进行电解,得到生产海绵钛所需的原料镁。镁电解采用多组分氯盐作为电解质,如NaCl、KCl、CaCl2等。向氯化镁的电解质中加入其他组分氯盐的目的是为了降低熔点和粘度,提高熔体的导电率以及降低氯化镁的挥发度与水解作用等。电解过程的两极反应为:

阴极产生的液态镁因比电解质的密度小而浮在电解质表面,生成的氯气则又送往另一车间进行循环使用。一般电解法所制得的粗镁中杂质很多,多为铁、钾、钙、铝和氯化钾、氯化镁、氧化镁等,铁、钾、钙、铝主要由设备析出引入,氯化钾、氯化镁、氧化镁多为电解质引入,因此在使用原料镁时,必须要对其进行精制。

1.2.2 精镁中Al 元素控制

精制镁的工业方法主要有两种[5-6],即溶剂再熔法和蒸馏法。溶剂再熔法工艺简单,应用最广泛,该方法添加熔剂的目的在于再熔时防止金属氧化和使液镁中的杂质转换为炉渣,在澄清净化中使镁和杂质分离。熔剂一般用碱金属和碱土金属氯化物的混合物。添加MgCl2是由于它能和杂质氧化镁生成化合物,并能吸收氮化物和其他非金属杂质,沉积于坩埚底部。添加氯化钾是为了降低溶剂的熔点并提高它的表面张力。常用的精炼剂有钙溶剂(成分见表2)、钙溶剂(占比90%~94%)+CaF2(占比6%~10%)、钙溶剂(占比70%~80%)+硫磺粉(占比20%~25%,粒度不超过0.4 mm)几类。

表2 常用的精炼剂(钙溶剂)成分Table 2 Chemical compositions of the refining agent%

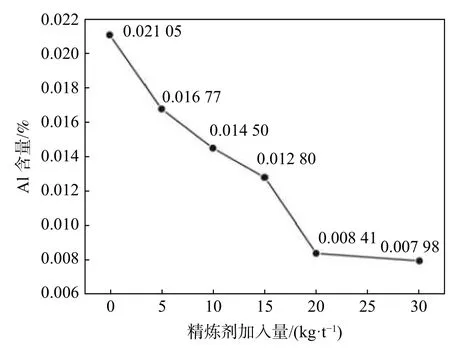

精炼剂用量一般约15~17 kg/t,机械搅拌5~10 min,然后取出搅拌器,待澄清20~30 min 后,液镁便浮至液面上,温度达700~720 ℃时,用抬包将液镁取出便得到工业精镁,但普通精炼剂大部分能与粗镁部分中杂质发生置换反应或只做吸附作用,将氧化物杂质通过化学吸附而除去,因此需要外加添加剂来进行除杂,工序比较复杂,因此根据实际情况,公司采用92%钙溶剂+8%CaF2作为精炼剂进行除杂,将杂质元素Al 置换出来,吸附在其表面,生成较大的密度结合体,然后沉至液镁底部。精镁中杂质Al 含量随精炼剂加入量变化如图1 所示,加入精炼剂前后精镁中其他杂质元素含量的变化情况见表3。

图1 精镁中杂质Al 含量随精炼剂加入量变化Fig.1 Variation of Al content in crude magnesium with the addition of refining agent

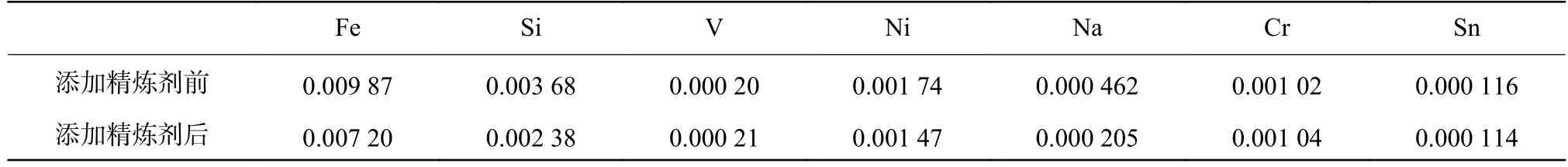

表3 加入精炼剂前后精镁中其他杂质元素含量的变化Table 3 Content of other impurities in crude magnesium before and after adding refining agent%

结果显示当精炼剂加入量为20 kg/t 时,效果最好,铝含量大大降低,而其他影响精镁纯度的主要金属元素Fe 含量下降了约27%、Si 含量下降约33.2%,原因是液镁中添加的精炼剂对Fe、Al、Si 元素有很强的吸附作用,使其在液镁中置换出来。其他金属元素如Ni、Na、Sn 含量也有所下降,V 和Cr 元素趋势变化不明显,可能存在仪器测量误差,且所得到的精镁含量达到99.96%,为后续高品质海绵钛生产奠定了基础。

2 海绵钛Al 元素分布规律

海绵钛钛坨在生成过程中,受反应过程及工艺条件的影响,其杂质元素分布可能也会产生变化,为探究杂质金属元素Al 在海绵钛中的分布情况,更好地控制Al 元素含量,提高海绵钛品质,同时进行了三组试验,对各海绵钛钛坨不同部位的Al 值进行取样检测,观察铝含量分布情况,结果如表4 所示。

表4 海绵钛坨不同位置Al 含量Table 4 Al content in different positions of titanium sponge

从表4 数据得知,杂质金属元素Al 在海绵钛中分布不均匀,上部含量较高,底部最高,中部最低。海绵钛在生长过程中,经历还原前中后时期,在还原初期滴入反应器的四氯化钛落入液镁中并发生汽化,在液镁表面和反应器钢罐壁处反应,生成的一部分海绵钛会夺取附近液镁中的杂质附着在反应器壁上,而另一部分海绵钛则会沉入底部,在还原中期,反应速度越来越快,温度逐渐升高,生成的海绵钛慢慢长大,一层层往下部沉积,海绵钛具有吸附作用,能将液镁中的杂质Al、Fe 等元素吸附,沉积在海绵钛底部,因此生成的海绵钛底部杂质元素含量最高,中部低,所以杂质金属元素Al 在海绵钛钛坨中分布是不均匀的,因此要从原料源头进行控制,减少原料四氯化钛以及原料镁中Al 元素的含量,从而提升海绵钛的品质。

3 结论

在克劳尔法海绵钛生产中,海绵钛中的铝元素杂质主要来自于原料液镁、精制 TiCl4。精制 TiCl4中的AlCl3通过液镁还原而分布于海绵钛坨中,液镁中Al 杂质也通过与被还原期间产生的钛颗粒吸附而主要富集于海绵钛钛坨底部,而钛坨内Al 元素分布不均匀,无法进行控制,因此从源头原料上进行杂质元素Al 含量的控制,生产四氯化钛时通入水蒸汽量增加至10 kg/h,可大大降低四氯化钛中的Al-Cl3的含量,同时将原料镁中精炼剂(92%钙溶剂+8%CaF2)加入量控制在20 kg/t,可将粗镁中杂质Al 元素很好地置换出来达到降铝的效果。