新型发生炉防煤气泄漏装置优化

2022-03-17冯美艳郑斌黎褚梦雅陈昌荣黄旭

冯美艳,郑斌黎,褚梦雅,陈昌荣,黄旭

(1.福建工程学院 机械与汽车工程学院,福建 福州 350118;2.福建鼎信科技有限公司,福建 宁德 352000)

煤气发生炉广泛应用于机械、化工、冶金、建筑材料等领域[1-2],适用于气化焦煤和焦炭等燃料的生产,不受场合的限制,但可能发生煤气泄漏、发生炉爆炸事故[3]。在煤气发生炉生产煤气过程中,需要使用加煤系统向炉体中不断加煤。当阀门打开时,炉内的煤气极易从煤块的空隙和阀门处泄漏,一部分通过储煤仓的开口逸散到大气中,另一部分在缓冲煤仓和储煤仓中停留。煤气泄露不仅造成资源浪费[4],还会污染空气,可能导致人员一氧化碳中毒;停留在缓冲煤仓和储煤仓的煤气与空气混合成为可燃气体,与掉落进煤仓的煤矸石产生火花,引发闪爆事故,还可能造成大规模爆炸事故[5]。

目前针对气化炉燃气泄露及可燃物含量分布主要有3类研究。第1类是针对气化炉局部泄露的原因的研究,如石锐[6]等通过案例,分析天然气气化炉烧嘴泄露原因,并提出有效的解决对策;杨振峰[7]研究发现出渣口长期堆积炉渣会引起夹套外筒体壁厚减薄,喷涂有效的防腐涂料、加装防渣挡板、定期检查测厚等措施可以避免煤气泄漏。第2类是针对气化炉内流动状态的分析,预测气化炉内燃气的含量分布。如蒋少华[8]建立最小二乘向量机 (LS-SVM)的预测模型,预测发生炉的出口温度和CO2含量;冯美艳[9]等采用MP-PIC方法模拟研究了反应器结构对气化炉内可燃物浓度在床内分布规律的影响。第3类通过统计从整体上分析预测事故的原因。如王有红[5]采用事故树分析方法,分析了事故发生的原因,提出了加强发生炉安全生产的措施;付婷婷[10]采用定量风险分析方法(QRA)分析封闭厂房内煤气工艺系统,采用FLACS软件预测事故的危害程度和影响范围。

煤气发生炉在加煤时煤气很容易从加煤口逃逸到厂房室内,如遇明火或高温极易造成爆炸。但是,目前针对煤气发生炉加煤时的煤气泄露问题研究不足,因此,为了最大限度封堵煤气进入储煤仓,同时有效地降低缓冲煤仓煤气含量,本研究采用FLUENT对新型发生炉防煤气泄漏的两级N2吹扫装置进行优化。

1 计算方法

物质输运方程采用守恒方程。FLUENT通过第i种物质的对流扩散方程预估每种物质的质量分数,Yi。守恒方程采用以下的通用形式:

(1)

Ji=-ρDi,m∇Yi

(2)

其中,Di,m是混合物中第i种物质的扩散系数。

2 物理模型和边界条件

2.1 物理模型

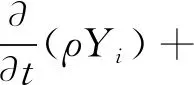

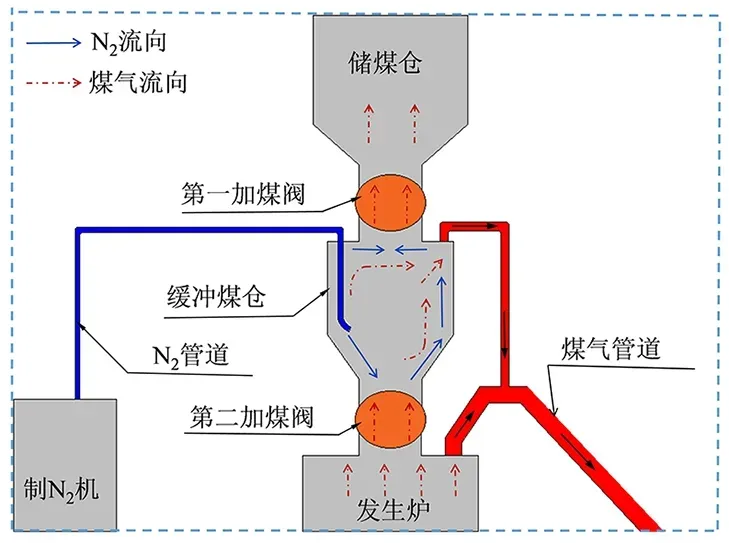

两级N2吹扫装置如图1所示,本研究建立三维缓冲煤仓模型,采用FLUENT模拟仓内煤气的置换情况[11]。如图2所示,缓冲煤仓左侧为长度为L的N2进气管;顶端为环向均布的N2进气孔,其直径3 mm;顶端右侧为直径80 mm的煤气出口。缓冲煤仓侧壁的进气管利用吹扫流速及压力将通过第二加煤阀进入缓冲煤仓并滞留的煤气吹至顶端煤气出口管道中,实现一级吹扫。缓冲煤仓进煤口侧壁上设置的环向均布的N2进气孔以一定吹扫流速和角度形成气墙,主要用于第一加煤阀开启时实现二级吹扫,封堵缓冲煤仓中的煤气,以免向上泄漏至储煤仓。环向均布的N2进气孔直径仅有3.0 mm,因此进气孔的网格尺寸相应较小,设为0.6 mm。为了提高运算的效率,仓体的网格尺寸设为5.0 mm,总网格数为247 364个,网格划分后的模型如图2(c)所示。

图1 两级氮气吹扫装置

图2 缓冲煤仓模型

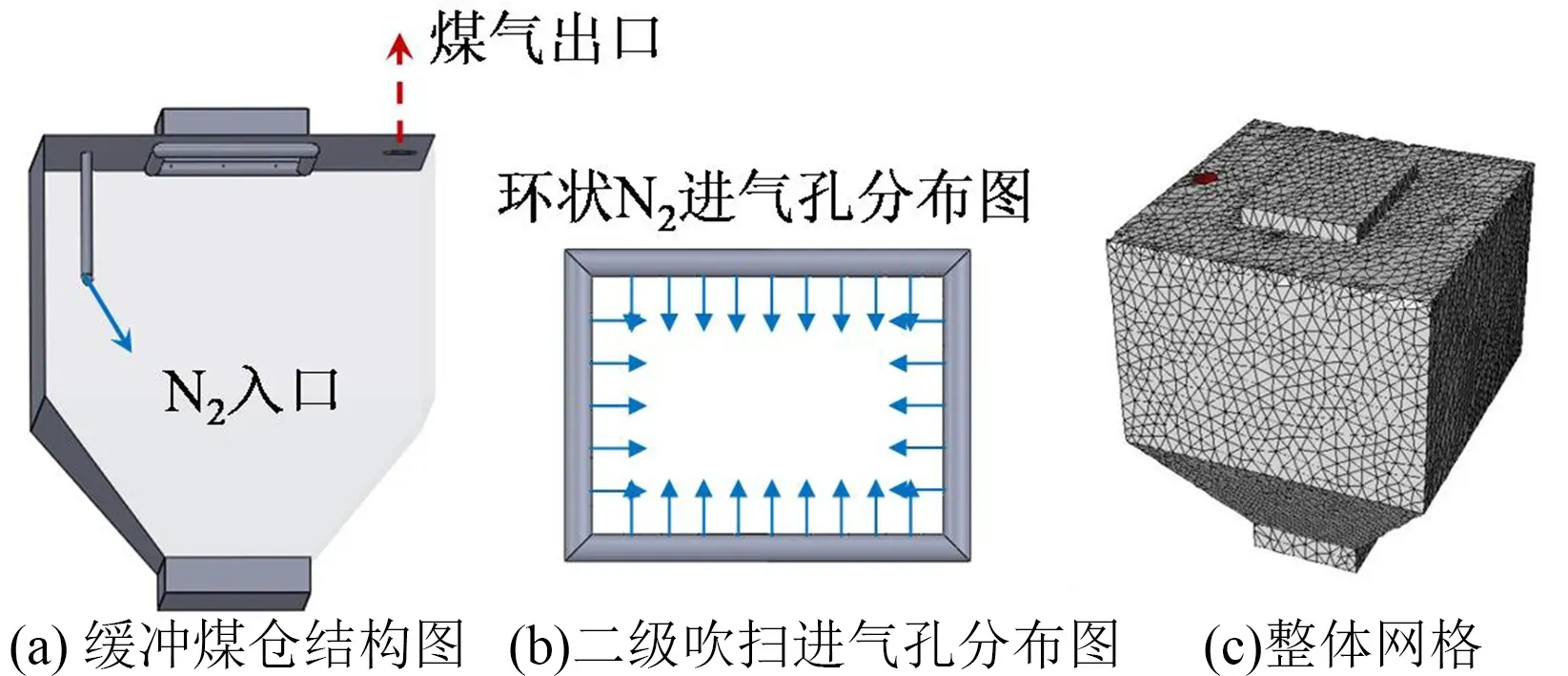

2.2 边界条件及初始条件

模型设置了两部分N2入口,分别是缓冲煤仓侧壁下方的进气管和缓冲煤仓进煤口侧壁上环向均布的进气孔,如图2(a)、图2(b)所示。顶部出口边界条件设置为压力出口,其余部分设置为壁面,初场温度设置为300 K。初始时煤气各组分及含量如表1所示。所有N2入口总的流量为1 000 m3/h ,进气压力为450 000 Pa,y方向重力为-9.81 m/s2,设置时间步长为0.01 s。

表1 储煤仓煤气组分及含量

3 模拟结果与讨论

通过改变与水平方向进气夹角和进气管长进行单因素模拟,监测缓冲煤仓内N2和CO浓度,模拟工况如表2所示。

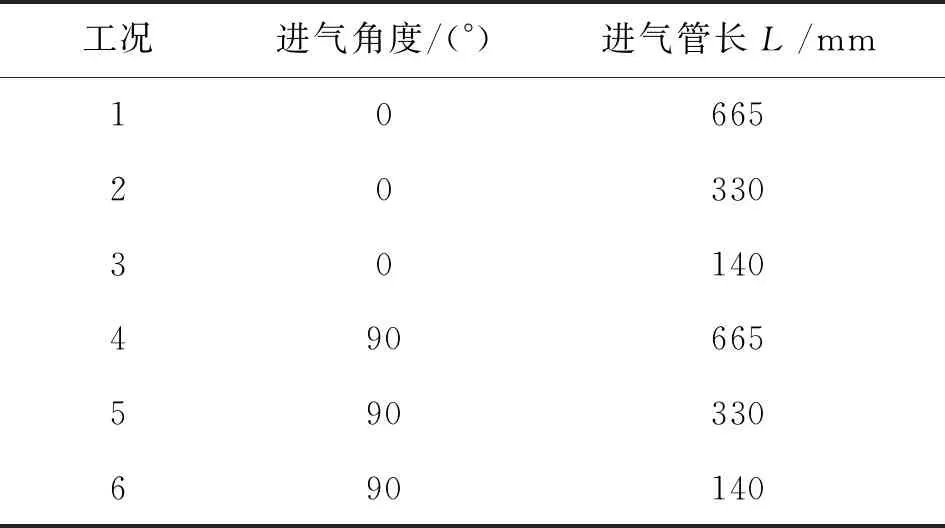

表2 模拟工况表

3.1 基本工况

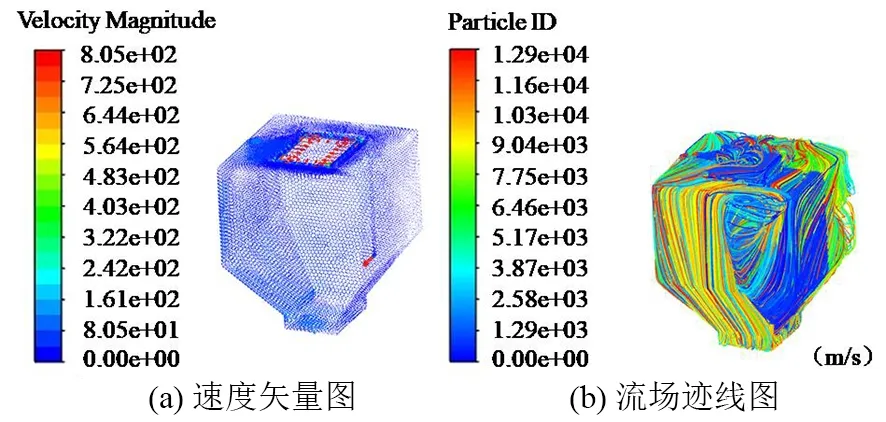

基本工况1(0°进气孔、进气管长665 mm)模拟所得仓内流场分布情况如图3所示。0.2 s以后缓冲煤仓内流场形成,且流速稳定。缓冲煤仓侧壁下方的N2进气管实现一级吹扫,在吹扫流速及压力作用下,缓冲煤仓滞留的煤气从仓底不断向上直至顶部煤气出口。缓冲煤仓的环向均布N2进气孔实现二级吹扫,以一定的流速和角度形成气墙,在第一加煤阀开启时,防止缓冲煤仓内的煤气向上泄漏至储煤仓,实现煤气封堵目的。

图3 2 s时仓内流场分布情况

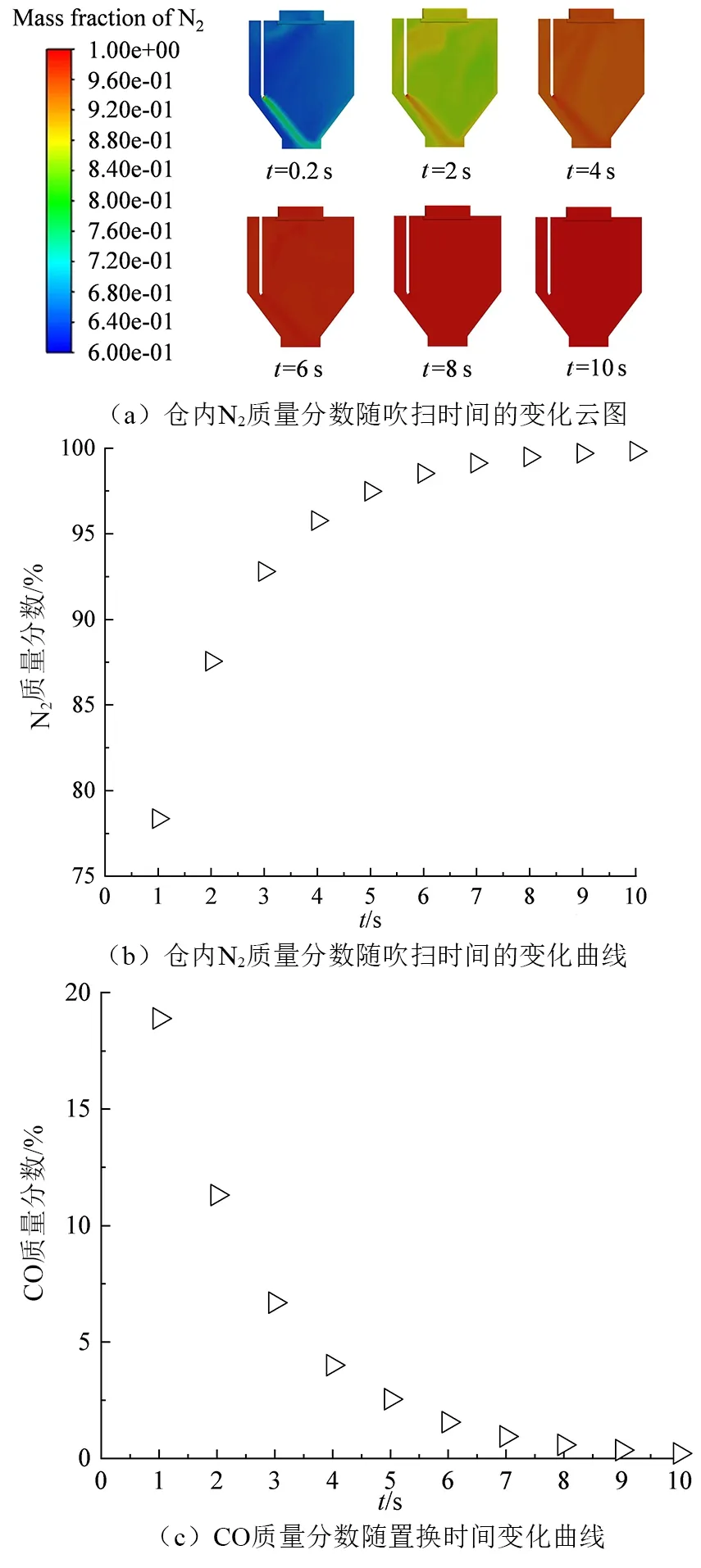

缓冲煤仓内N2浓度随置换时间的变化如图4(a)所示。0.2 s时仓内N2浓度仅有65.82%,随着置换时间的不断增加,N2进气管和顶端进气孔进行两级协同吹扫,随着N2的吹入,仓内N2浓度逐渐增大,8 s后仓内N2浓度超过99%。

图4(b)、图4(c)分别为N2和CO浓度随置换时间的变化曲线。观察图4(b)可知,0至8 s内,仓内N2浓度随置换时间增加急剧增加,8 s后变化趋于平缓。这主要因为8 s后仓内N2浓度超过99%,随置换时间的变化不再明显。如图4(c)可知,随置换时间的增加,缓冲煤仓内CO浓度由初始值30%急剧下降,8 s后趋于平缓。这主要因为随着两级吹扫装置的开启,仓内的CO在吹扫流速和压力作用下被吹至顶部煤气出口,CO浓度逐渐降低,8 s后缓冲煤仓内剩余CO浓度较小,模拟测得的CO质量分数仅有0.005 9。

图4 仓内气体浓度随置换时间变化

本模型成功实现两级吹扫,通过环形进气孔和进气管的两级协同吹扫,既能避免缓冲煤仓中的煤气向上泄漏至储煤仓,又能将腔内煤气吹至顶部煤气出口,实现向缓冲煤仓吹扫N2置换煤气的目的。为了减少置换时间,降低仓内煤气浓度,提高煤气发生炉生产时的安全性,针对缓冲煤仓腔体结构,以及N2、煤气的特性,采用FLUENT软件,对缓冲煤仓内部流场进一步优化,探究进气孔角度和进气管的长度对置换时间的影响。

3.2 进气角度对置换时间的影响

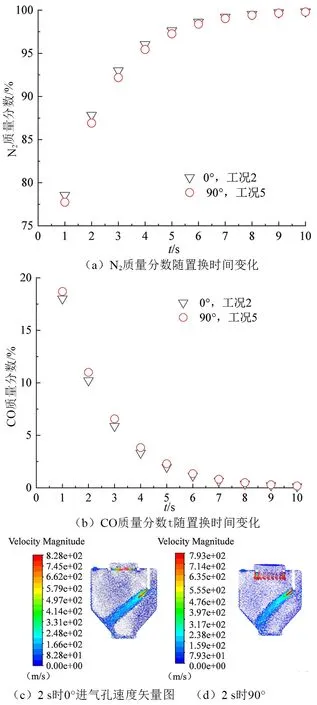

为了探究进气角度对煤气置换时间的影响,设置0°和90°两种角度的进气孔,以进气管长330 mm进行模拟,如图5所示。由N2浓度随置换时间变化曲线所知,随着置换时间的增加,腔内N2浓度由初始时60%显著升高,8 s后趋近平缓。由CO浓度随置换时间变化曲线所知,仓内CO浓度随置换时间的增加急剧降低,8 s后浓度变化变缓,仓内剩余CO浓度接近于0。8 s时设置0°进气孔的仓内N2浓度更高,为99.54%,因此 0°进气孔比90°更快完成置换。流场速度如图5(b)和(c)所示,相同吹扫时间下,对比流场内的最大速度,明显进气孔为0°时的气速大于90°时的气速。因此,0°进气孔的吹扫速度明显高于90°进气孔,且0°分布的进气孔更有利于在顶端对缓冲煤仓内的滞留煤气形成封堵,所以0°分布进气孔优于90°进气孔,与气体浓度随置换时间变化曲线所示规律一致,后续模拟均采用0°进气孔。

图5 不同进气角度的置换情况

3.3 进气管长度对置换时间的影响

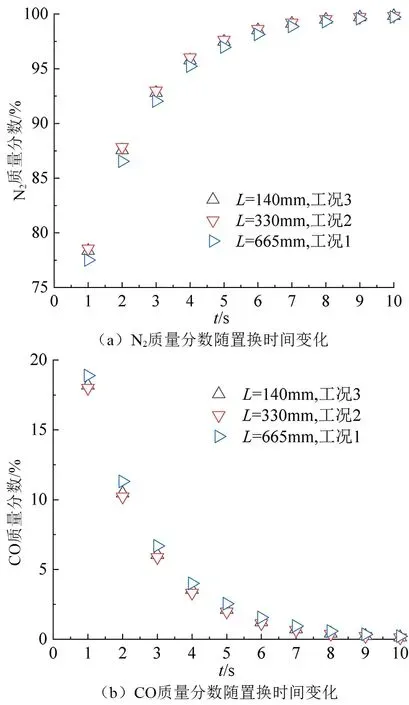

为了探究N2进气管长对置换时间的影响,分别模拟了L为140、330 mm和665 mm三种管长,其中二级进气孔采用0°分布。如图6所示,对于3种不同长度的进气管,仓内N2浓度都随置换时间的延长而增大。当置换时间为10 s时,进气管长为140 mm的仓内N2浓度为99.82%,进气管长为330 mm时仓内N2浓度为99.84%,进气管长为665 mm时仓内N2浓度为99.73%。330 mm的进气管长明显更有利于减小置换时间,提高工作效率,降低煤气泄漏事故的发生率。

图6 进气管长度对置换时间的影响

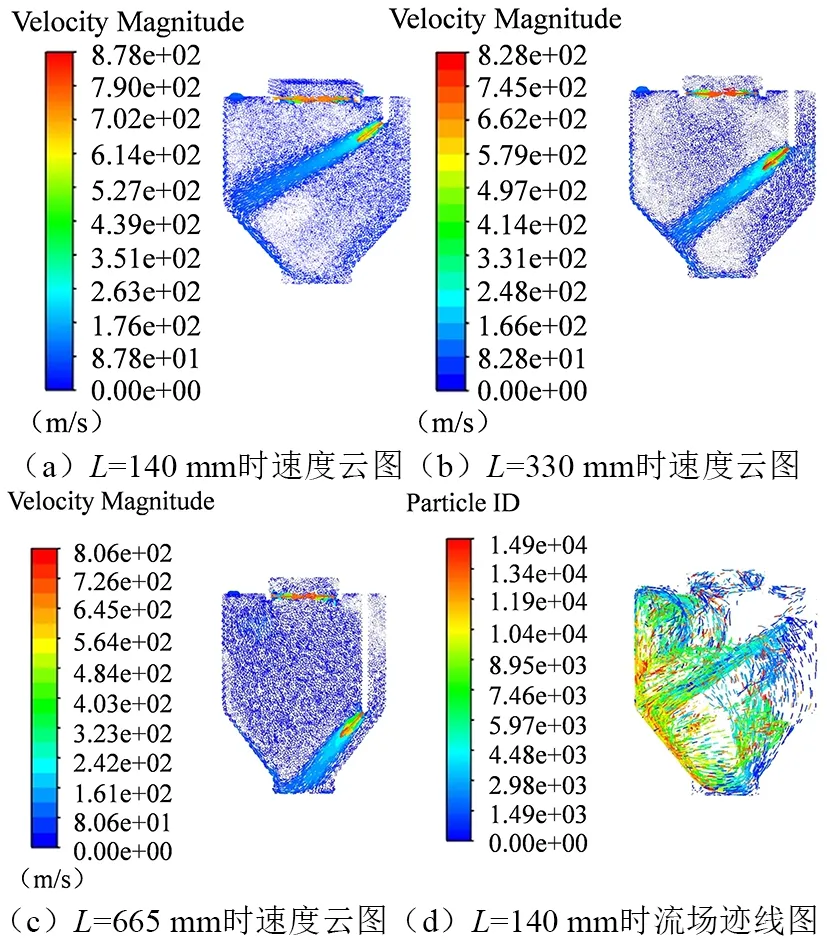

不同进气管长时缓冲煤仓的内部流场如图7所示。相同吹扫时间下,进气管管长660 mm时流场速度最小。从图7(d)看出,虽然进气管长140 mm时N2入射速度高于330 mm的进气管,但由于进气管管长过短,N2从进口流入后,在缓冲煤仓侧壁中部分成两束分别向上和下形成环流,向上环流的一部分N2只能吹出仓内中上部的煤气,不利于仓内煤气的置换。同时,仓底速度减小,利用进气管N2将缓冲煤仓底部煤气吹至顶部煤气管道的效果减弱,所以置换效率低于330 mm进气管。因此330 mm的进气管的吹扫位置和N2入射速度都更有利于缓冲煤仓内煤气的置换,优于140、665 mm的进气管,此时进气管L的长度占缓冲煤仓总高度的比例约为1/3。

图7 不同进气管长2 s时速度云图

3.4 试验验证

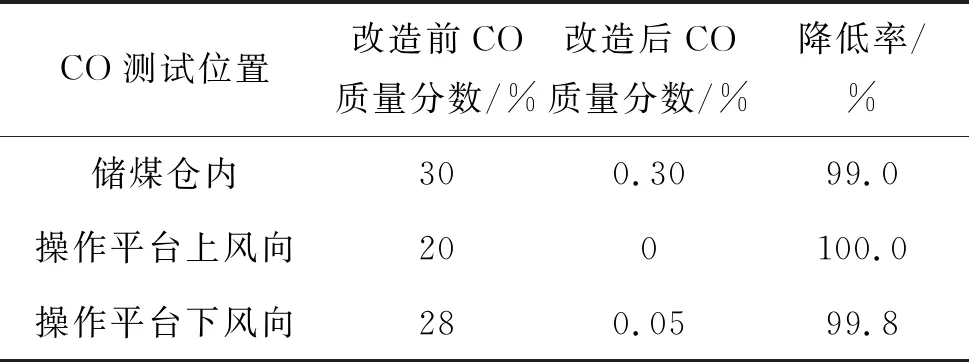

由3.2和3.3可知,工况2为最佳工况。与水平方向成0°的环向进气孔更有利于在顶部形成气墙,在第一加煤阀开启时,封堵缓冲煤仓中的煤气,避免向上泄漏至储煤仓。330 mm长的进气管吹扫位置和N2入射速度更有利于缓冲煤仓内煤气的置换,提高吹扫效率及安全生产的可行性。按工况2设计试验,使用优化后的两级N2吹扫装置对煤气发生炉进行煤气置换测试。首先按照指定进气管长和进气孔角度完成装置安装,分别在缓冲煤仓内和操作平台处各设置1只CO浓度测量仪,通过操作系统中“开氮气延时”和“关氮气延时”两个参数控制吹扫时间。分别测量在无吹扫条件下加煤时和二级吹扫加煤时缓冲煤仓内和操作平台处的CO浓度。CO测试结果如表3所示。

表3 测试结果

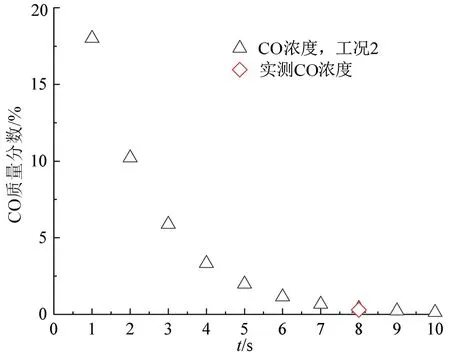

实验和模拟结果对比如图8所示,N2吹扫时长设置为8 s,0°进气孔和330 mm进气管的缓冲煤仓模拟所得仓内CO质量分数为0.003 9,实际试验测得CO质量分数为0.003 0,说明本模型对实际生产起到指导意义。

图8 CO质量分数随置换时间变化(工况2)

4 结论

本研究通过两级协同吹扫,有效解决缓冲煤仓的煤气外泄问题和储煤仓闪爆问题。利用FLUENT对缓冲仓进气管长和环孔进气方向进行优化,得到最优工况并进行试验验证。结果表明:

1)相同进气管长度下,在缓冲煤仓进煤口侧壁上呈0°环向均布的进气孔置换效果优于90°进气孔。相同置换时间下,设置0°进气孔的缓冲煤仓内N2含量更高,封堵效果更好。

2)采用与水平方向成0°角的环向均布的进气孔,相同吹扫时间下,长度为330 mm的进气管优于140 mm及665 mm的进气管,不仅能利用吹扫流速和压力将缓冲仓内滞留煤气吹至顶部煤气出口管道中,且N2的入射速度更快,置换时间更短,更有利于提高生产的安全性。