选煤厂煤仓瓦斯积聚规律探讨及治理

2020-03-03张锋

张 锋

(山西晋煤集团沁秀煤业有限公司岳城煤矿,山西 晋城 048006)

1 概述

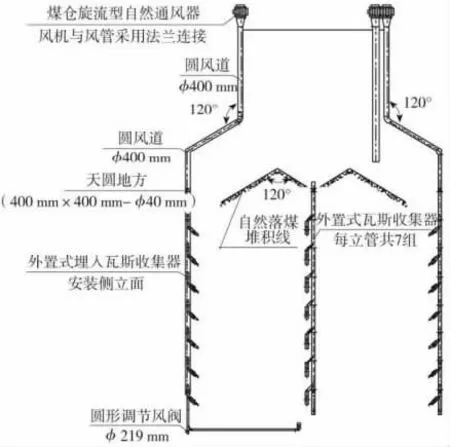

岳城煤矿为高瓦斯矿井,建有一座年入洗能力2.40 Mt的选煤厂。选煤厂共修建3个煤仓,仓高40 m,采用局部通风机排放瓦斯,见图1。

图1 煤仓排瓦斯

岳城煤矿3#煤层工作面回采期间,瓦斯相对涌出量为7.79 m3/t,绝对涌出量为1.2 m3/min。随着井下3#煤量的不断增加,煤层瓦斯含量和煤仓瓦斯含量也在不断增加,在选煤厂洗选、转载原煤过程中,煤块跌落分离,也会释放出一定浓度的瓦斯,对选煤厂煤仓通风管理造成很大隐患:一是选煤厂采用局部通风机抽排瓦斯,由于瓦斯运动积聚原理与井下有很大差异,很难排查瓦斯异常区,成为潜在的爆炸危险源;二是精煤分级筛处煤尘大,环境粉尘浓度高,极易导致次生灾害。当煤仓贮存量达到85%时,煤仓上部瓦斯浓度夏季时间达到2.5%~4%,给运煤作业造成很大威胁。因此,非常有必要分析研究煤仓瓦斯放散规律,制定瓦斯治理方案,确保煤仓运行安全。

2 瓦斯放散规律分析

2.1 影响因素分析

煤仓瓦斯涌出量与原煤的多项参数有关,如原煤瓦斯含量、瓦斯放散速度、煤的块状大小、开采落煤至运至煤仓时间、煤仓容积、通风条件及贮存时间等因素,即原煤开采时间越长,煤的变质程度越高,煤的块率越大,煤仓容积越大,贮存时间越长,煤仓瓦斯涌出量越大。

2.2 煤仓料位与煤仓内瓦斯赋存规律分析

由选煤厂调整给煤机运量三次,每次通过在煤仓内布置的3个甲烷传感器,进行24 h不间断瓦斯浓度检测,通过煤仓料位计及时记录不同时间段煤仓的存煤线高度,总结出三者之间的规律。

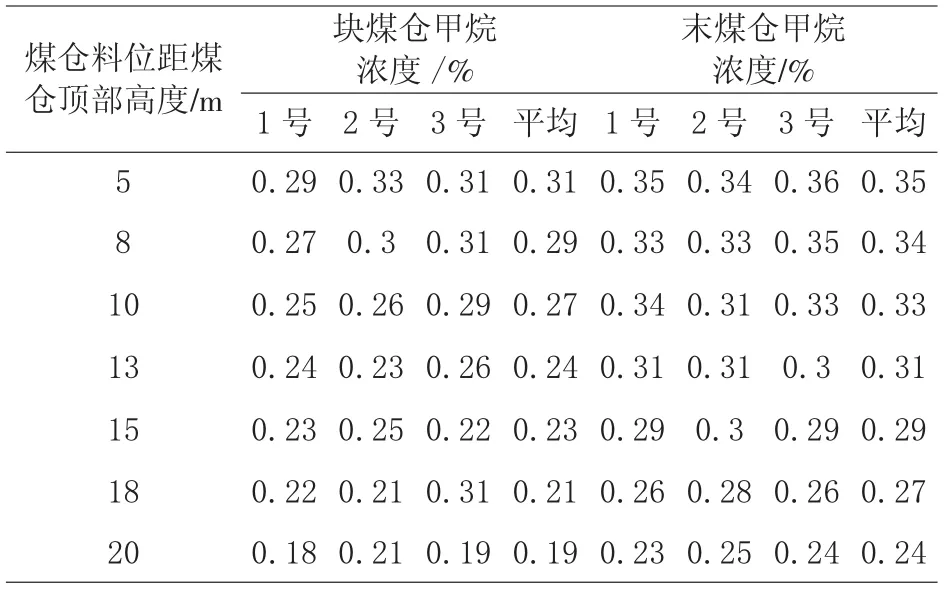

在现场设置块煤仓和末煤仓不同料位高度,即块煤仓分别距煤仓顶部为5 m、8 m、10 m、13 m、15 m,末煤仓分别距煤仓顶部为5 m、8 m、10 m、13 m、15 m、18 m、20 m,利用独立的瓦斯在线监测系统进行数据测定,实测数据见表1。

表1 不同料位块煤仓及末煤仓内瓦斯分布规律(2017.10.16)

由表1可以看出:由于煤仓顶部封闭空间所致,虽然顶部有诸多瓦斯排放孔,但仍然呈现出距煤仓顶部距离越近,瓦斯浓度越高的规律;数据显示,块煤仓三个甲烷探头平均浓度随着距煤仓顶部的距离变化最高为0.33%,最低为0.18%;末煤仓三个甲烷探头平均浓度随着距煤仓顶部的距离变化最高为0.35%,最低为0.23%;末煤仓瓦斯明显高于块煤仓瓦斯,且都逼近距离报警临界值0.5%。

2.3 煤仓料位与煤仓内瓦斯赋存规律分析

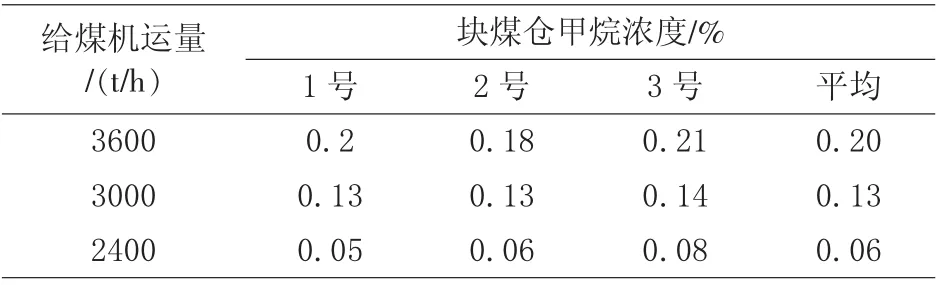

在现场设置块煤仓和末煤仓不同给煤机运量,即块煤仓分别为1040、1300、1560 t/h三个档位,末煤仓分别为2400、3000、3600 t/h三个档位,采用独立的瓦斯在线监测系统进行数据测定,块煤仓、末煤仓实测数据见表2、表3。

表2 不同给煤机运量块煤仓内瓦斯分布规律(2017.10.24)

表3 不同给煤机运量末煤仓内瓦斯分布规律(2017.10.24)

由上表可知:给煤机运量越大,瓦斯浓度越高;块煤仓三个甲烷探头平均浓度随着给煤机运量的变化最高为0.23%,最低为0.11%,但均都小于0.5%;末煤仓三个甲烷探头平均浓度随着给煤机运量的变化最高为0.20%,最低为0.06%,也均都小于0.5%;由于试验煤仓为产品仓,经过洗选工艺后,煤质内已经逸散出一大部分瓦斯,本来瓦斯涌出量都小于原煤仓,一般情况下,即是给煤机运量处于最大档位也不会带来瓦斯超限。但实际系统监测显示,有时放煤过程中瓦斯会出现异常涌出,导致传感器因瞬间甲烷浓度超过0.5%而报警。因此,为了防范煤仓放煤时瓦斯的异常涌出,避免瓦斯瞬间积聚,有必要对煤仓进行自然通风优化改进,从根本上杜绝隐患的发生。

3 煤仓改进方案

3.1 加装对流通风口

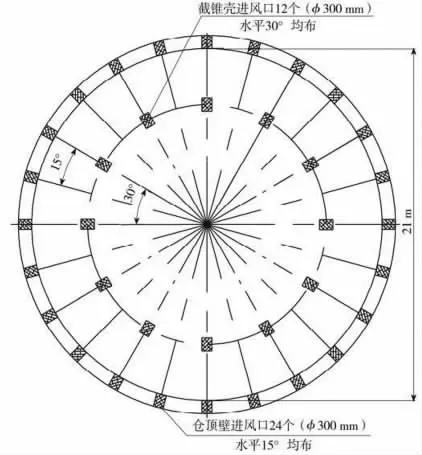

通过在煤仓顶部增加进风口等方式,加强煤仓顶部的对流通风,见图2。

图2 进风口开孔优化

图2中,分别在仓顶壁和截锥壳增加进风口,进风口的数量、角度、大小如图所示,开口位置避开筒仓主体承重结构,进风口安装完毕后要对孔口进行加固并安装挡雨栏,确保对流通风顺畅。

3.2 加装瓦斯收集器

在煤仓顶部加装自然通风器和瓦斯收集器,见图3。

图3 自然通风管及瓦斯收集器加装

通过加装自然通风管及瓦斯收集器,能够在仓顶和进风口之间形成风压差,将仓内瓦斯通过通风器和进风口自然排出,达到稀释瓦斯的目的。

4 改进效果

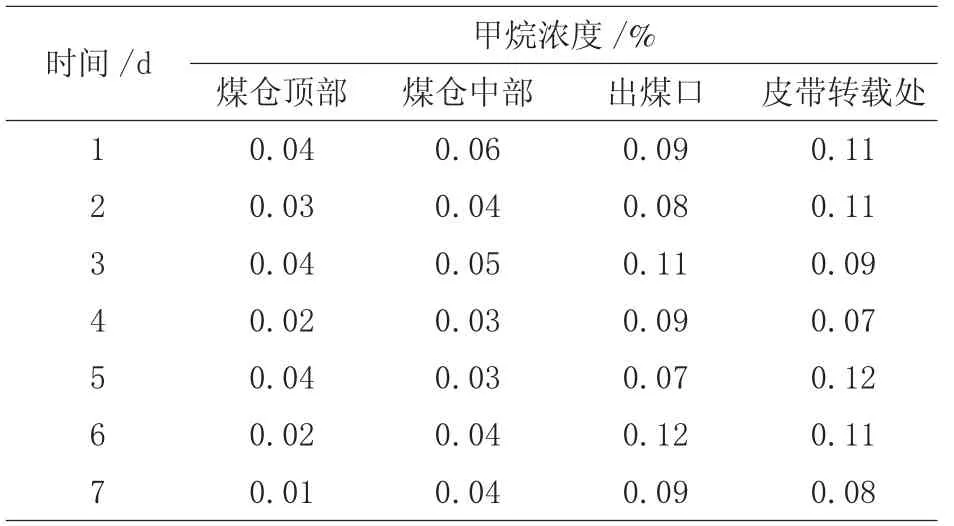

对筒仓优化改进后,对煤仓顶部、中部、给煤机出煤口及皮带转载处瓦斯浓度进行为期7天的实测,得瓦斯浓度大小见表4。

表4 改造后煤仓不同区域瓦斯浓度(2018.9)

由上表可知,经过改造后,煤仓顶部甲烷浓度最大值为0.04%,平均浓度为0.028%;中部甲烷浓度最大值为0.06%,平均浓度为0.04%;给煤机出煤口甲烷浓度最大值为0.12%,平均浓度为0.09%;转载点甲烷浓度最大值为0.12%,平均浓度为0.09%。筒仓各主要位置的瓦斯均降到0.5%以下,能够满足生产要求,同时有效缓解了区域瓦斯积聚情况,消除了现场安全隐患。

5 结语

通过分析选煤厂筒仓内瓦斯放散规律,明确了煤仓给煤机出煤口和皮带转载处属于瓦斯富集区域,并通过加装对流通风口和瓦斯收集器等方式加强该区域瓦斯的自然通风。经通风部门测定,煤仓改造后,煤仓顶部甲烷浓度最大值为0.04%,平均浓度为0.028%;中部甲烷浓度最大值为0.06%,平均浓度为0.04%;给煤机出煤口甲烷浓度最大值为0.12%,平均浓度为0.09%;转载点甲烷浓度最大值为0.12%,平均浓度为0.09%。甲烷浓度值均低于0.5%,有效降低煤仓瓦斯,满足安全生产要求。