SLM成形AlSi10Mg倾斜薄壁件壁厚响应面法优化

2022-03-17姚耀伍许明三曾寿金叶建华韦铁平

姚耀伍,许明三,曾寿金,叶建华,韦铁平

(1.福建工程学院 机械与汽车工程学院,福建 福州 350118;2.福建工程学院 先进制造生产力促进中心,福建 福州 350118)

薄壁件具有质量轻、耗材省和结构紧凑等特点,被广泛用于工业各领域[1]。其通常采用传统方法制造,铸造、焊接、锻造和冲压等,但是复杂件成形困难,尺寸精度差,需多次加工才能满足实际要求[2]。激光选区熔化(selective laser melting, SLM)作为增材制造的一种方式,利用高能激光束对沉积的每层粉末熔融并粘结,从而成形任意3D模型[3],可以实现复杂结构轻量化,避免多次加工。

由于铝合金具有密度小、比强度高、导热导电性能好等优点,在工业各领域有着广泛的应用,特别在航天、汽车领域中,散热器、集热器等内部的薄壁翅片、空腔板、弯曲流道结构和封闭腔结构[4]采用 SLM成形技术比传统制造具有更大的优势。目前对于SLM成形AlSi10Mg合金主要研究工艺参数对致密度、表面粗糙度、力学性能等的影响[5-8]。Zhang等人[9]研究了激光选区熔化中不同工艺对组织性能的影响;Sun等人[10]研究不同激光工艺参数下SLM成形致密化行为,发现适当调整工艺参数可将试样的致密度提高至99.9%;Brown等人[11]通过改变扫描策略,使得薄壁件的尺寸精度有了显著的提升;赵鑫等人[12]通过优化复杂薄壁件成形设计和工艺,使侧壁尺寸精度误差小于0.2 mm。由于AlSi10Mg合金与其他有色金属、黑色金属相比,存在流动性差、激光反射率高、易氧化等特性,使得SLM在成形薄壁件过程中出现尺寸精度低、成形质量差等问题,成形倾斜薄壁相对直立薄壁更加困难。目前广大学者主要研究成形直立薄壁质量,针对SLM成形倾斜薄壁件的研究鲜有报道。

本课题以倾斜薄壁件为研究对象,采用灵活性较高、数学建模能力较强的Box-Behnken曲面响应法建立工艺参数、倾斜角度与尺寸精度之间的关系模型。通过模型确定每个过程参数对响应值和重要项(主要因素、相互作用因素和二阶因素)的影响,提高倾斜薄壁零件尺寸精度。

1 响应面模型设计

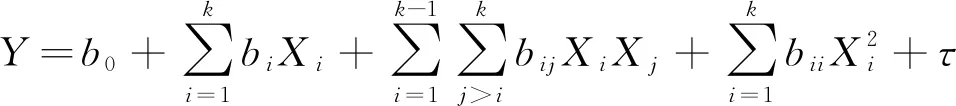

用于描述自变量与因变量之间关系的最常见模型是二次回归模型,如式(1)所示,等式右侧由3个总和项构成,第1总和项代表主效应,第2总和项代表相互作用效应,第3总和项代表二次效应,第4项代表误差。

(1)

式中,Y表示响应值(因变量),k表示自变量数,b0为常数项,τ为误差项,bi为线性系数,bij为相互作用系数,Xi和Xj为无量纲变量的自变量。

二次回归模型具有较强的灵活性,用多项式函数可表达极限状态函数。合理地选取试验点和迭代策略,保证多项式函数能够在失效概率上收敛于真实的隐式极限状态函数[13]。当真实的极限状态函数非线性程度不大时,线性响应面具有较高的近似精度,因此该模型能够对真实响应面进行良好的估计。

2 实验设备与方法

2.1 实验设备与材料

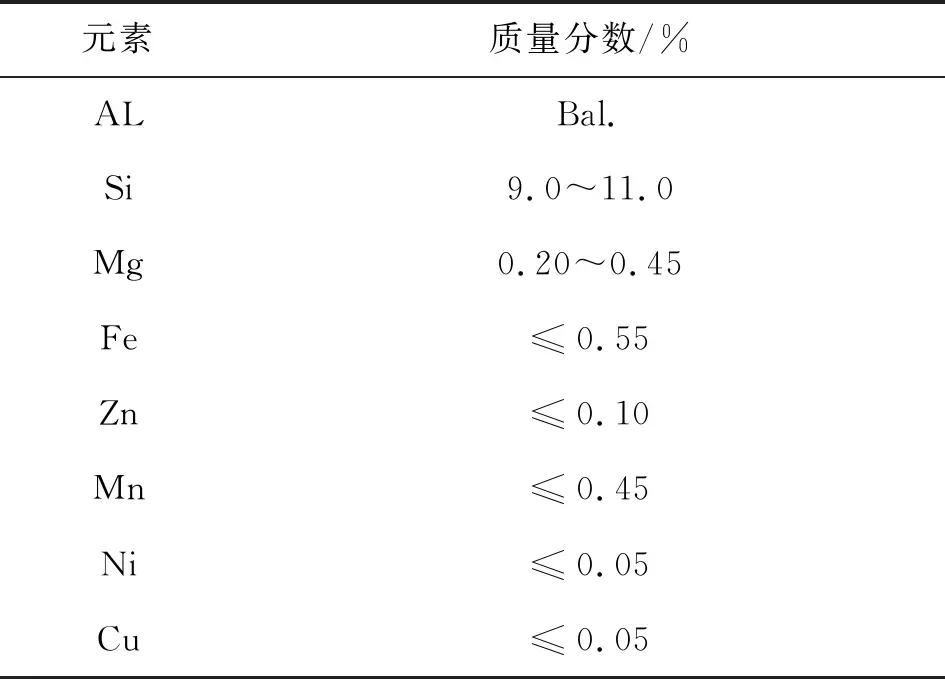

倾斜薄壁件成形设备为德国生产的SLM125HL。材料为AlSi10Mg合金粉末,其化学成分如表1所示;制备方法为真空感应熔炼气雾法,其粒径在15~53 μm。成形粉末在 80°下真空烘干 8 h。在工作的过程中,采用氩气进行保护,氧含量控制在0.05%以下,从而有效避免成形过程中材料发生氧化。薄壁件随激光扫描轨迹逐层制造,被扫描区域先熔化后固化,未扫描的区域仍保持粉末状态。

表1 AlSi10Mg铝合金粉末的化学成分

2.2 试验方案

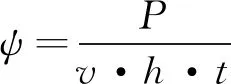

(2)

式中,ψ表示体能量密度(J/mm2),P表示激光功率(W),v表示扫描速度(mm/s),h表示扫描间距(mm),t表示铺粉层厚(mm)。因所设计的试验模型均在同一个基板上,每次打印时层厚固定,故铺粉层厚为固定值(0.03 mm)[14],对P、v、h进行研究。激光扫描方式采用条状网格式,扫描角度以67°逐层旋转变换。

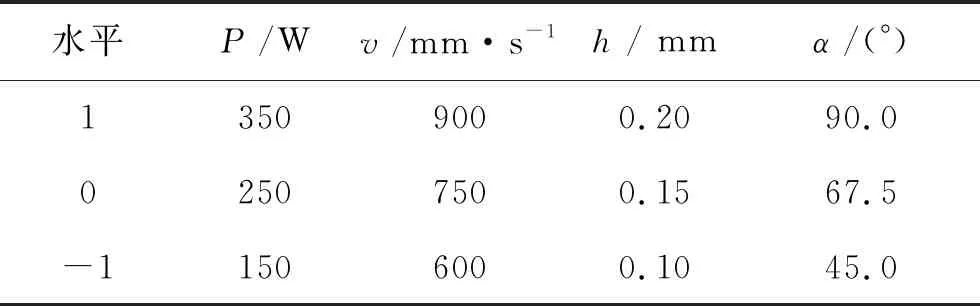

根据设备条件和工艺参数的前期研究,确定工艺参数的范围如表2所示,通过Box-Behnken实验设计,采用二阶试验设计全阶乘建立设计矩阵。

表2 Box-Behnken响应曲面法试验设计的工艺参数因子和水平

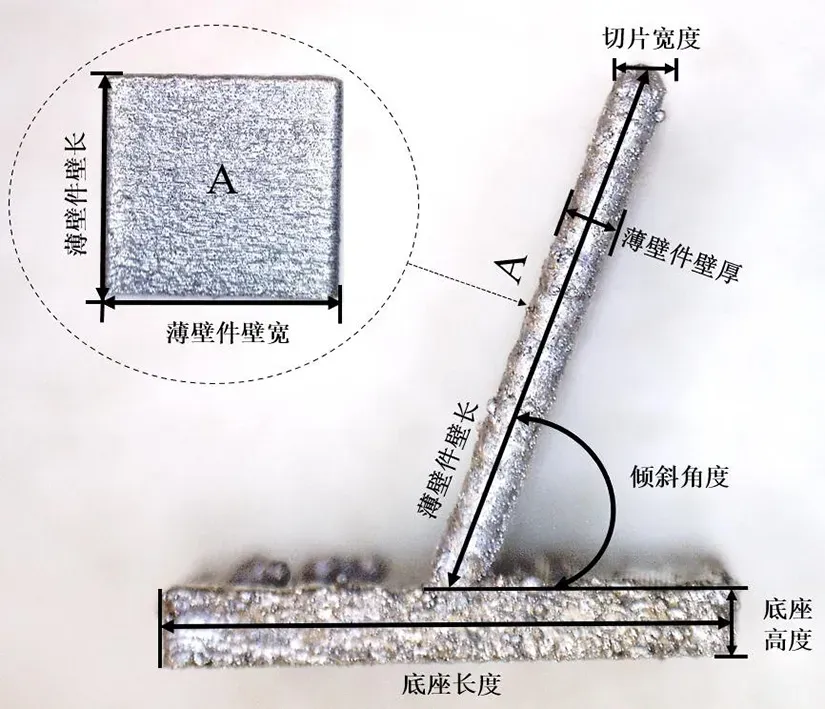

其中倾斜薄壁件的尺寸示意如图1所示。为避免倾斜薄壁件在基板上翘曲变形过大,在其底部设计高度为0.5 mm的底座。倾斜薄壁零件成形尺寸为长宽均为8 mm,切片宽度为0.8 mm。通过三坐标测量仪对倾斜薄壁件四角及中心,进行壁厚的精密测量,测量3次取均值为测量均值。测量壁厚可用绝对误差Δ和相对误差ε来表示。

图1 AlSi10Mg倾斜薄壁尺寸示意图

绝对误差Δ是指被测量的实际值x与其真值μ0之差,即

Δ=x-μ0

(3)

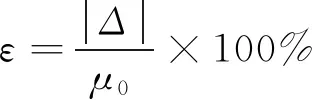

相对误差ε是指绝对误差的绝对值与真值之比[15],即

(4)

真值μ0为工艺设定值,测量的实际值x为测量均值。当被测量的大小相同时,可用绝对误差的大小来比较测量精度的高低。而当被测量的大小不同时,则用相对误差的大小来比较测量精度的高低。本课题中倾斜薄壁件切片厚度相同,成形件由切片堆积而成,切片搭接率不同,从而形成倾斜角度改变,故不同倾斜薄壁件壁厚存在区别,因此相对误差为壁厚尺寸精度高低的评定指标。

3 结果与分析

3.1 试验结果

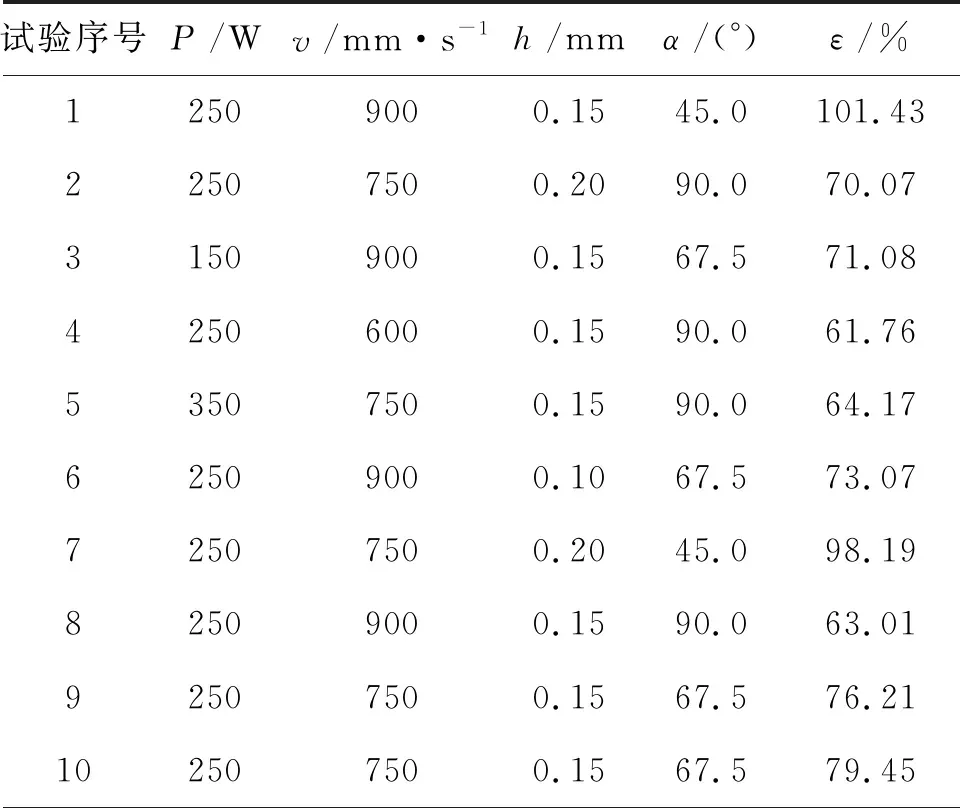

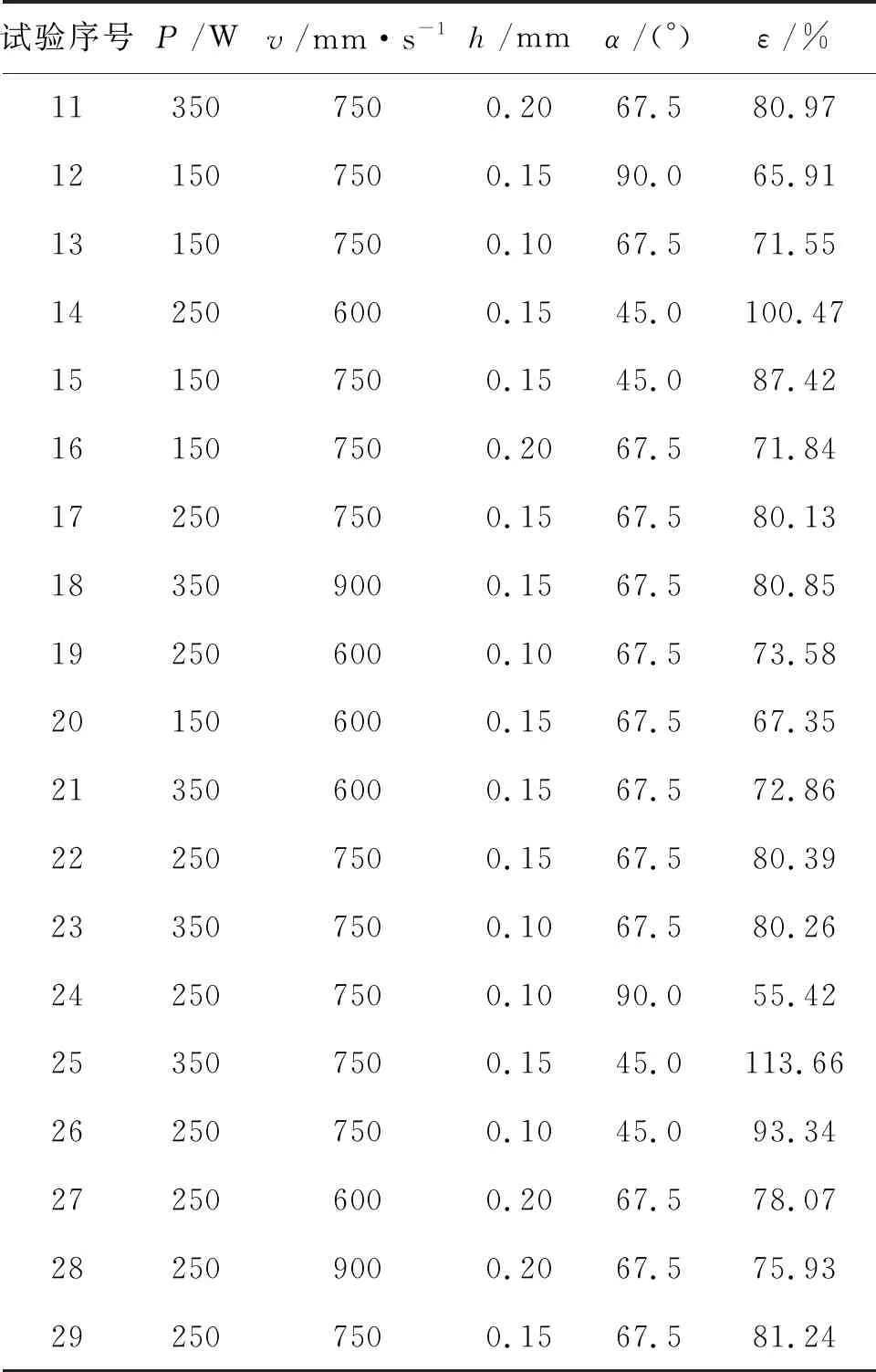

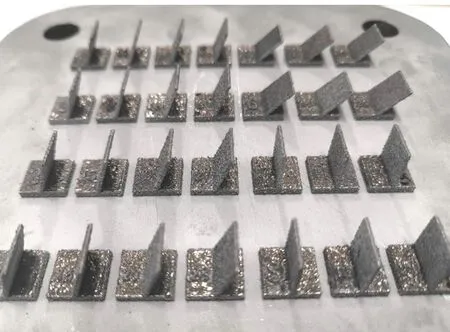

通过 SLM在铝基板表面成形AlSi10Mg倾斜薄壁件如图2所示。Box-Behnken试验设计方案中每个薄壁件测量结果如表3所示。

在访谈中了解到,大部分学生认为选修课的设置范围也只是在教育学学科周边,并没有真正做到选修。选修课的目的在于扩大学生的知识外延度,发展学生的特长。如果在选择上受到了压缩,那么兴趣也会随之下降。

表3 Box-Behnken响应曲面试验方案及结果

续表

图2 AlSi10Mg倾斜薄壁件成形图

3.2 响应面模型方差分析

对所获得的试验数据进行多元回归分析,建立所选变量(激光功率P、扫描速度v、扫描间距h和倾斜角度α)与响应值(壁厚相对误差ε)的数学模型。

最终通过Design-expert软件对试验结果进行对比建模,确定关于相对误差的关系模型如下:

ε=79.48+4.8P+0.94v+2.32h-

17.85α+1.07Pv+0.105Ph-6.99Pα-

0.407 5vh+0.072 5vα+2.45hα-

1.76P2-2.82v2-2.47h2+4.1α2

(5)

该模型反映各工艺参数对壁厚相对误差的影响程度和正负关系。因各参数采用编码值,其系数的绝对值越大,影响程度越大,系数的正负则反映了参数与响应值的正负关系。式(5)表明在本试验设计方案的各参数范围内,各参数对壁厚相对误差的影响从大到小依次是倾斜角度α、激光功率P、扫描间距h和扫描速度v。

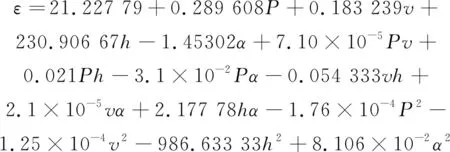

当式(5)中各工艺参数采用实际值时,得到的工艺参数实际值与壁厚相对误差的关系模型如下:

(6)

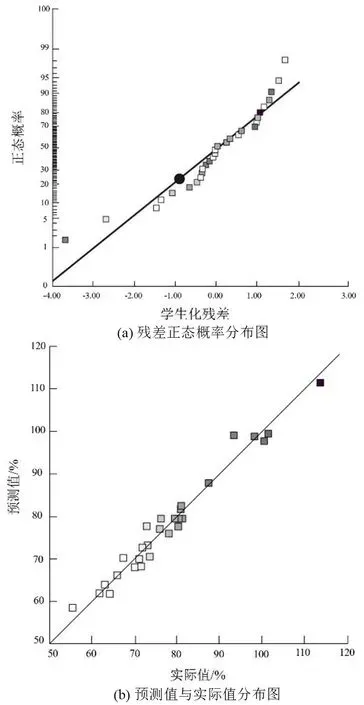

与式(5)相比,虽然式(6)的各参数不能直观地反映对壁厚相对误差的影响程度,但是根据实际值计算能够获得较为准确的实际结果,从而获得最佳工艺参数。针对拟合的结果,结合残差分析与数据点的分布能够对壁厚相对误差模型进行直观检测,通过图3(a)确认残差近似符合正态分布,图3(b)显示式(6)壁厚相对误差预测值与实际测量值吻合较好,该预测模型能够精确预测SLM成形倾斜薄壁件的壁厚相对误差。

图3 预测模型分析

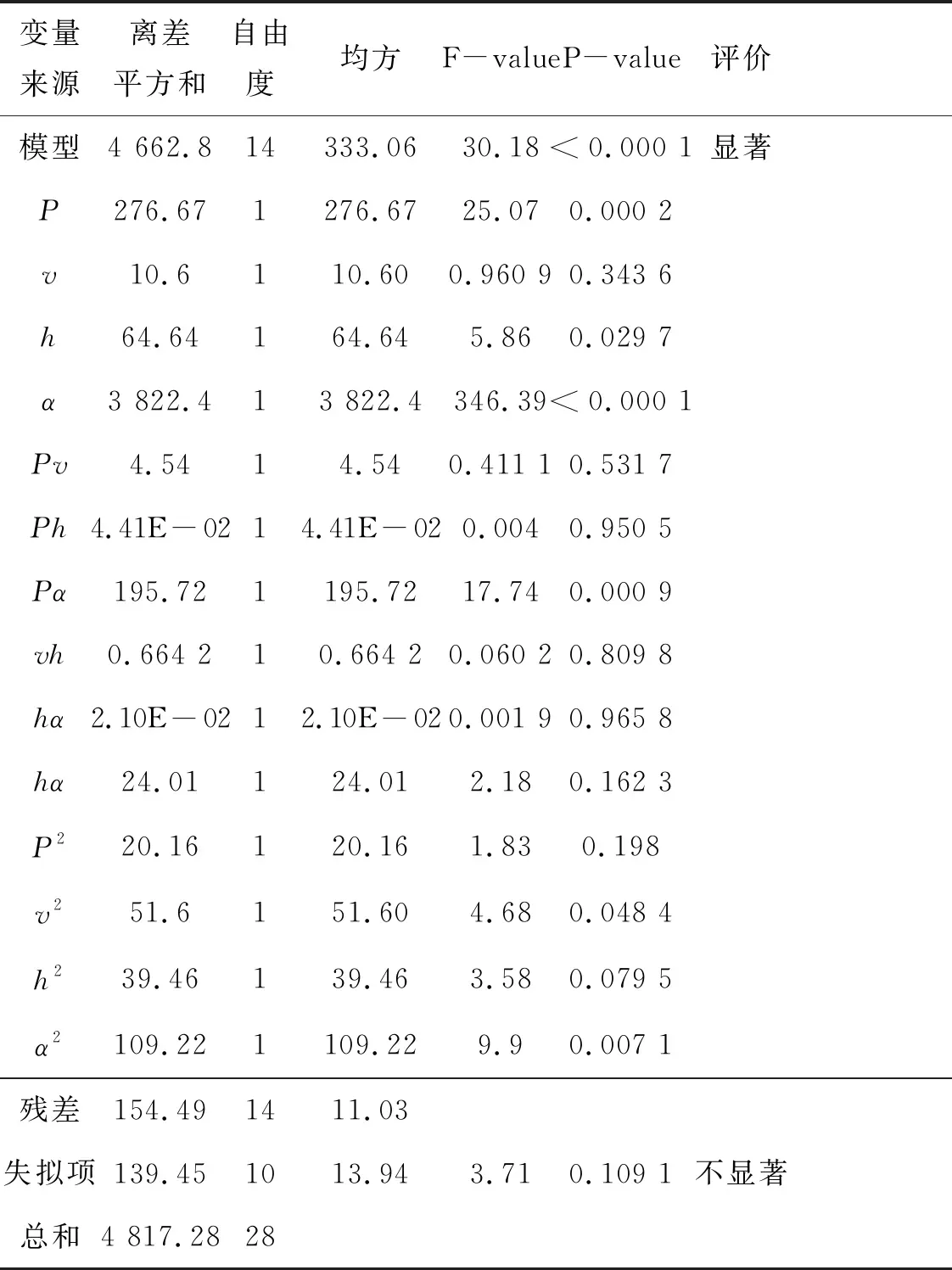

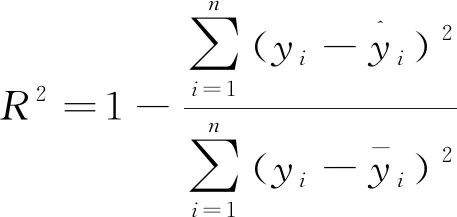

基于式(5)与式(6)的响应面二次多项式方差分析如表4所示,其中模型F值为30.18,“P-value”值小于0.05,表示该模型试验获得的实际值匹配程度较高。决定系数R2值接近于1,则证明试验结果与预测结果更为接近,随着变量的逐渐增加,R2值也随之增加,变量对模型的真实影响也随之改变,因此需要校正决定系数AdjR2对试验结果进行误差分析。AdjR2=0.935 9说明模型与真实值具有高度相关性。决定系数R2与校正决定系数AdjR2的公式如下:

表4 壁厚的方差分析

(7)

(8)

该模型方差分析显示各因子中激光功率P、扫描间距h和倾斜角度α对于厚度模型影响显著程度较高,扫描速度v影响显著程度较小,交互项Pα与二阶项v2、α2在模型中也有着显著的影响。

3.3 响应面分析及优化

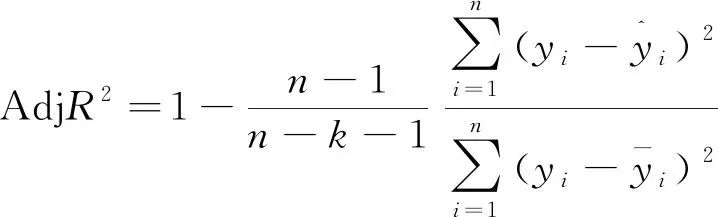

图4为设计空间中心点上所有因素对响应值影响的扰动图。从图4可知,随着激光功率的增加,薄壁件壁厚相对误差逐渐增大。过高的激光功率导致更多的能量被金属粉末吸收,从而产生较大的熔池和较宽的熔道。相对于其他两个因素,扫描速度和扫描间距变化趋势比较平缓,对壁厚的相对误差影响较小。随着扫描速度和扫描间距的增大,薄壁件吸收的能量越低,熔池边缘部分粉末未充分熔化,致使表面存在粘粉以及内部工艺孔的产生,壁厚相对误差有稍微增大趋势。45.0°倾斜薄壁件的壁厚约为353.55 μm,直径为50 μm粉末吸附在薄壁件的两侧,假设粉末颗粒一半嵌入薄壁件内,其壁厚增加14.14%,因此粘粉对壁厚存在一定的影响。在实际成形过程中,除表面粘粉外,倾斜薄壁件与直立薄壁件最大的区别在于前者存在上表面与下表面,其下表面的粗糙度远大于上表面的粗糙度,而挂渣是造成粗糙度较大的主要原因,其中挂渣、粘粉如图5所示。对于同一倾斜角度的薄壁件而言,扫描速度和扫描间距越大,能量密度越小,熔池流动性越差,未熔化的粉末越多,挂渣越严重,表面粗糙度增大,倾斜薄壁件的壁厚随之增加,故相对误差越大。

图4 各因素对壁厚相对误差扰动图

图5 样件表面SEM图

由图4可知倾斜角度与其他工艺参数相比,对壁厚影响最大。随着倾斜角度的减小 ,壁厚的相对误差增大。在成形过程中,倾斜薄壁件下表面悬垂于金属粉末之上,倾斜角度越小,粉末支撑区域越广,而粉末支撑区域的热导率只有相应成形实体材料的1/100,热传导效果差,激光扫描区域热量聚集,下层粉末中的热量未及时扩散,熔池的范围扩大,致使整体壁厚的相对误差增加。因此在合理的工艺参数范围内,适当增加能量密度能够提高薄壁件的成形质量,从而避免成形过程中工艺孔及挂渣产生,最终减小倾斜薄壁的相对误差。

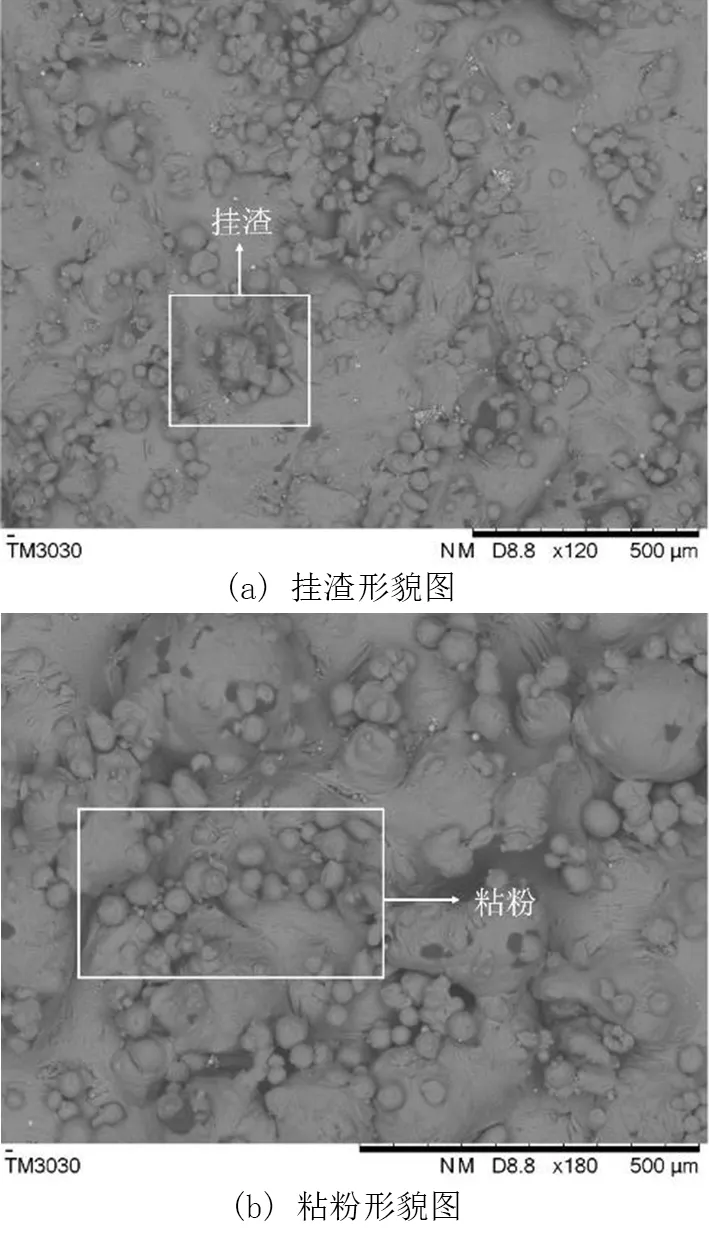

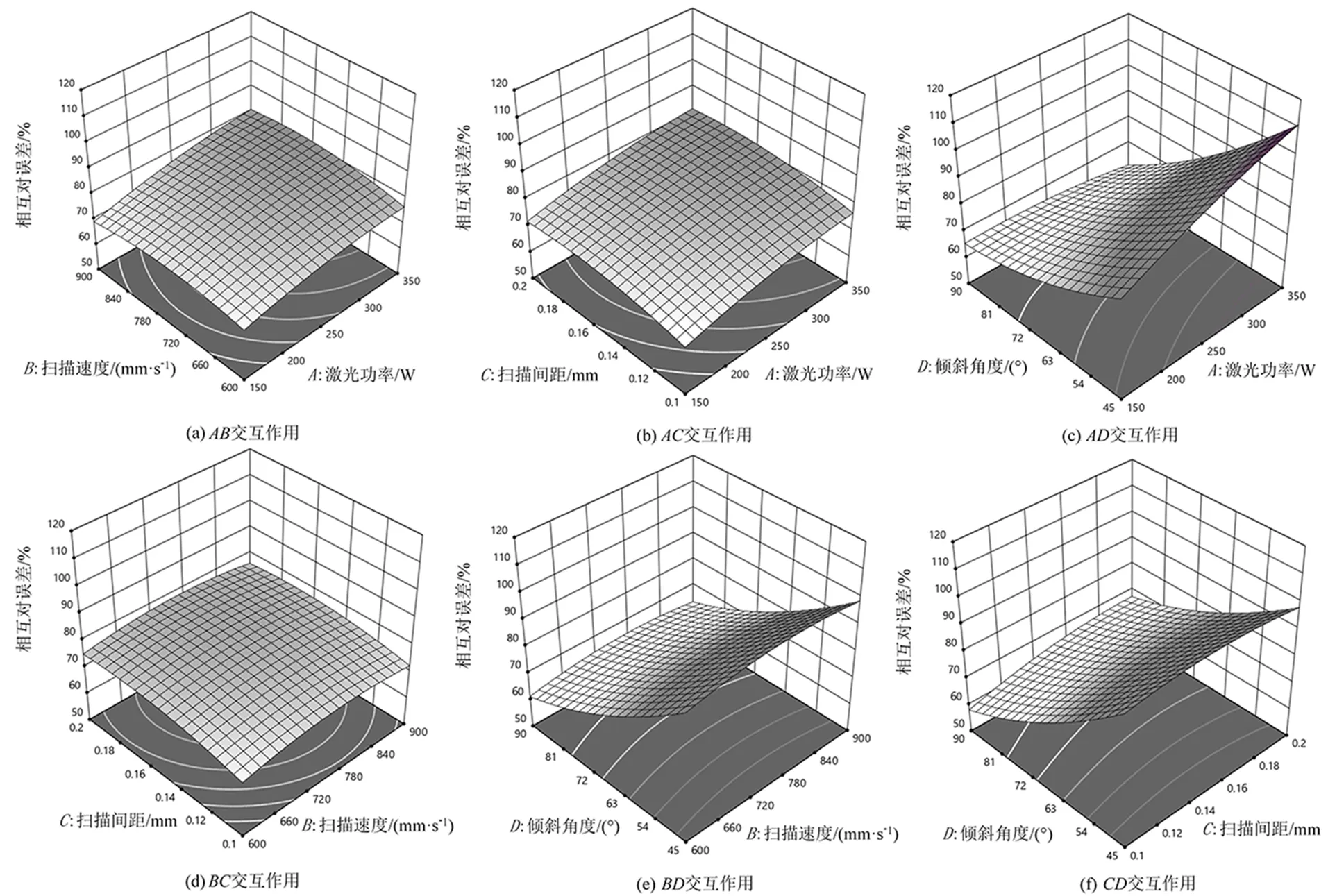

图6为各因素对壁厚相对误差的响应曲面图,用于评价任意两个因素对壁厚相对误差的交互影响。A为激光功率,B为扫描速度,C为扫描间距,D为倾斜角度。图6(a)、(b)、(d)的表面平缓,可见其交互作用对壁厚的相对误差影响较小。从图6 (c)可知,激光功率对不同倾斜角度的薄壁件壁厚相对误差影响不同,倾斜角度越小影响越大。对于45°薄壁件而言,随着激光功率增大,壁厚的相对误差随之增大,最高点与最低点之间差值为24%;而对90°的薄壁件而言,激光功率的改变,壁厚的相对误差几乎未发生变化。因此通过改变激光功率能够有效降低倾斜角度较小的薄壁件壁厚相对误差。图6 (e)表示薄壁件壁厚的相对误差随着倾斜角度的增大而增大,而扫描速度影响较小。图6(f)为倾斜角度与扫描间距的交互影响。与倾斜角度越小的薄壁件相比,扫描间距对倾斜角度越大的薄壁件影响更大,当扫描间距选择0.1 mm时,90°薄壁件相对误差最小,最高点与最低点差值为9.5%。综上所述,45.0°~67.5°倾斜薄壁件最佳工艺参数为激光功率 150~200 W、扫描速度1 000~1 500 mm/s、扫描间距0.05~0.08 mm;67.5°~90°倾斜薄壁件最佳工艺参数为激光功率350~400 W、扫描速度1 000~1 500 mm/s、扫描间距选择0.10~0.12 mm。

图6 SLM成形参数因子对壁厚相对误差交互作用响应曲面

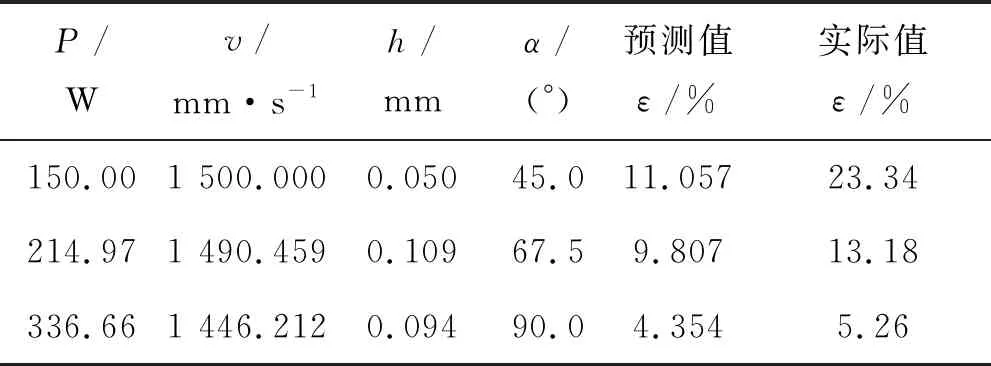

经上述Box-Behnken响应曲面法对倾斜薄壁件壁厚的相对误差进行优化后,得到45.0°、67.5°、90.0°薄壁件最优工艺参数如表5所示。通过对比优化预测值和优化试验结果可知,45.0°、67.5°、90.0°薄壁件壁厚相对误差预测值与实际值之间的预测误差值(实际值、预测值之差与实际值之比)依次为52.63%、25.64%、17.22%。

表5 响应面预测值与实际值

选取优化前试验结果与优化后的结果进行对比。45.0°薄壁件壁厚相对误差工艺优化前最低值为15号样件87.42%,经优化后降低至23.34%;67.5°薄壁件壁厚相对误差工艺优化前最低值为20号样件67.35%,经优化后降低至13.18%;90.0°薄壁件壁厚相对误差工艺优化前最低值为24号样件55.42%,经优化后降低至5.26%。总体说明优化后倾斜薄壁件壁厚的相对误差降低显著,此工艺参数能够有效提升SLM成形AlSi10Mg倾斜薄壁件的尺寸精度。

4 结论

1)SLM成形倾斜薄壁件,其壁厚的相对误差与倾斜角度和工艺参数的选择有关。影响程度从大到小依次为:倾斜角度、激光功率、扫描间距、扫描速度。

2)倾斜薄壁件的倾斜角度不同,工艺参数的影响也不同。对于45.0°~67.5°的倾斜薄壁件,激光功率影响最大;对于67.5°~90.0°的倾斜薄壁件,扫描间距的影响更大。

3)通过试验与分析获得最佳的工艺区间,45.0°~67.5°倾斜薄壁件最佳工艺区间为激光功率150~200 W、扫描速度1 000~1 500 mm/s、扫描间距0.05~0.08 mm;67.5°~90.0°倾斜薄壁件的最佳工艺区间为激光功率350~400 W、扫描速度1 000~1 500 mm/s、扫描间距0.10~0.12 mm。