罩式退火和连续退火对铁素体不锈钢织构和起皱性能的影响

2022-03-15余海峰

杜 伟,余海峰

(宝山钢铁股份有限公司中央研究院,上海 201999)

起皱是铁素体不锈钢在成形过程中应变量较大时产生的一种表面缺陷,这种缺陷发生在平行于板的轧制方向,表现为狭窄凸起条纹,即表面皱折。现在普遍认为起皱[1-4]是由于与钢板的轧制方向平行延伸的、结晶方位近的晶粒群的塑性变形不同而产生的,也可以说是由混合织构的各向异性塑性流动引起的。这个聚集组织被认为是起因于凝固柱状晶在热轧板上形成条状组织,残留于冷轧退火板上而产生的。因此,有效地抑制起皱的产生,就要分割此条状组织,抑制冷轧退火板上聚集组织的形成。

热轧处于整个铁素体不锈钢冶金工艺的中间环节,具有承上启下的作用。因此,国内外冶金工作者[5-6]详细研究了热轧制度对常规SUS430不锈钢起皱的影响,并得出了一些卓有成效的结果,包括:降低板坯加热温度、增加粗轧道次间隔时间、增大后道次压下率以促进γ/α的相变过程,在双相区反复热处理并快速冷却促进γ→M相变。以上热轧及热处理制度是基于SUS430不锈钢高温时具有的双相特征,并充分利用了有限相变,显著改善了SUS430不锈钢的抗起皱性能。而对于在超低碳中铬铁素体不锈钢,整个热轧区间无任何相变,通过相变改善起皱性能的路径不通,通过热轧改善抗起皱性能的主要方法包括低温抽钢、增大精轧压下率、降低终轧温度等,这些措施可以显著增大平面变形,细化晶粒,进而获取低的起皱高度[7-8]。

本文以现场热轧的超低碳中铬铁素体不锈钢为基础,实验室模拟不同的热处理工艺(模拟罩式炉退火和连续退火),详细研究了不同退火方式对其微观组织、织构演化以及起皱性能的影响。

1 试验材料和方案

试验材料选用宝钢生产的超低碳铁素体不锈钢热轧板料,化学成分(质量分数,%)为:C 0.01,N 0.01,Si 0.4,Mn 0.3,Cr 16.5,Ti 0.13,Nb 0.15,Fe余量。为了详细研究热轧退火工艺对最终性能的影响,设计了三种工艺制度:热轧不退火直接冷轧、模拟罩式退火和模拟连续退火。模拟罩式退火:随炉升温到850 ℃保温5 h,然后随炉冷却到室温;模拟连续退火:箱式炉加热到960 ℃,放入热轧板保温5 min,空冷到室温。退火完毕后用喷丸机去除表面的氧化铁皮,然后将3块试验钢板进行冷轧,冷轧在带张力的四辊可逆式冷轧机上进行,经九道次冷轧至0.7 mm,冷轧总压下率为80%,最后将不同退火工艺后的冷轧板在950 ℃下再结晶退火2 min,空冷到室温。

微观织构检测:将试样经1 200#砂纸打磨,经8%的高氯酸酒精溶液进行电解抛光以去掉表面的变形层,然后使用安装在SEM上的EBSD系统对试样的纵截面进行分析。

起皱检测:对冷轧退火板沿着轧制方向进行15%的预拉伸,而后测量其起皱高度。

2 试验结果

2.1 微观织构分析

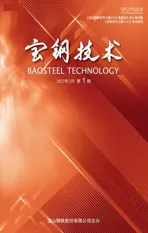

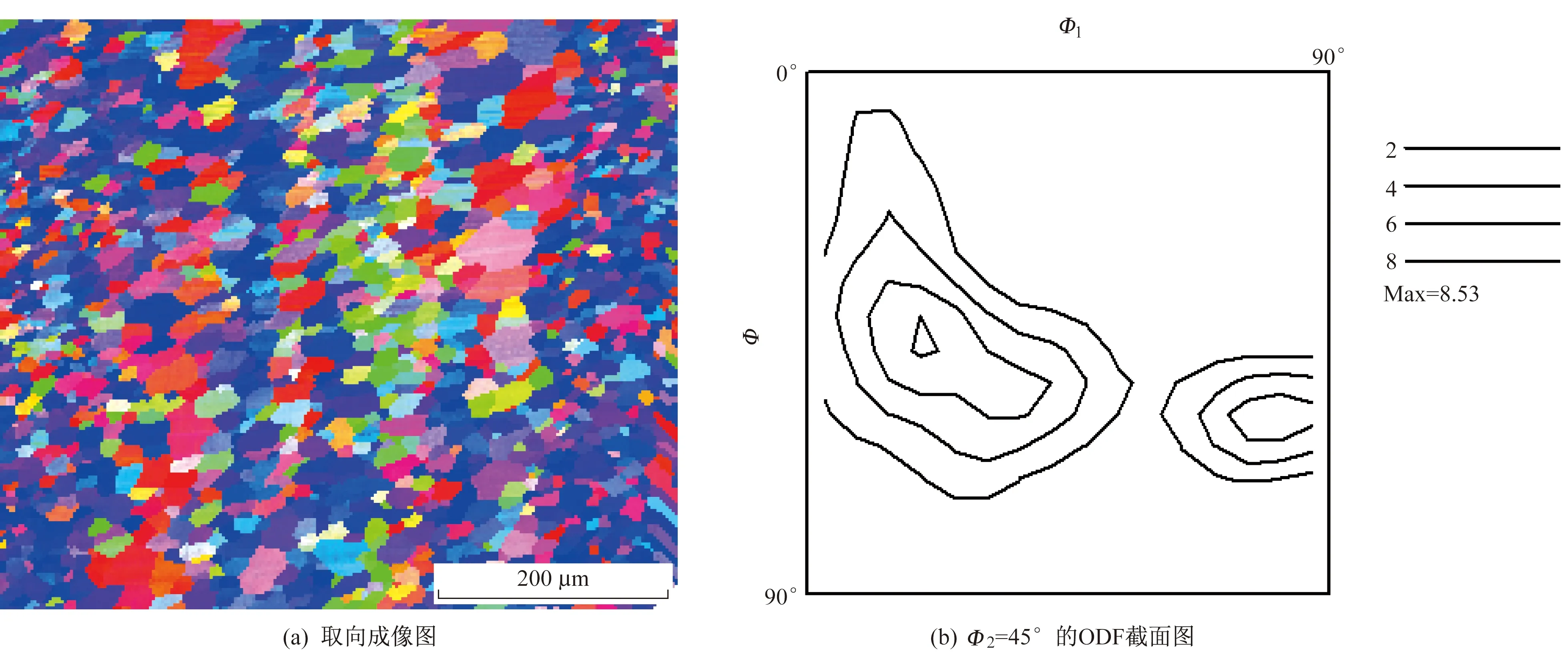

为了研究不同的热轧退火组织对最终成品板的影响,通过EBSD详细分析了整个冶金工艺过程中显微组织在厚度方向上的梯度分布及其演化规律。图1所示为热轧后的组织成像图以及不同部位的φ2=45°的ODF截面图。试样的表层到中心层,显微组织由细小等轴晶向扁平晶粒逐渐转变,延伸到中心层则为拉长的变形带;微观织构方面,表层发现了极强的剪切变形织构,其峰值强度位置介于黄铜型织构和高斯织构之间,取向密度高达21.56;图1中的2号区域为中心变形区和表层的过渡区,具有鲜明的过渡特征,随着剪切变形的减弱剪切织构的强度明显降低,但是依然很高,同时剪切变形区域由于其高的形变储能,热轧过程时1/4层的温降也没有表层那么大,这样在道次间隔内发生了静态再结晶,但由于极快的动态回复因此只发现了少量的再结晶晶粒,表现在微织构上,出现了少量的{111}织构;热轧板的中心层是强烈的纤维状组织,生成显著的平面变形织构,集中在{001}<110>-{113}<110>区域。

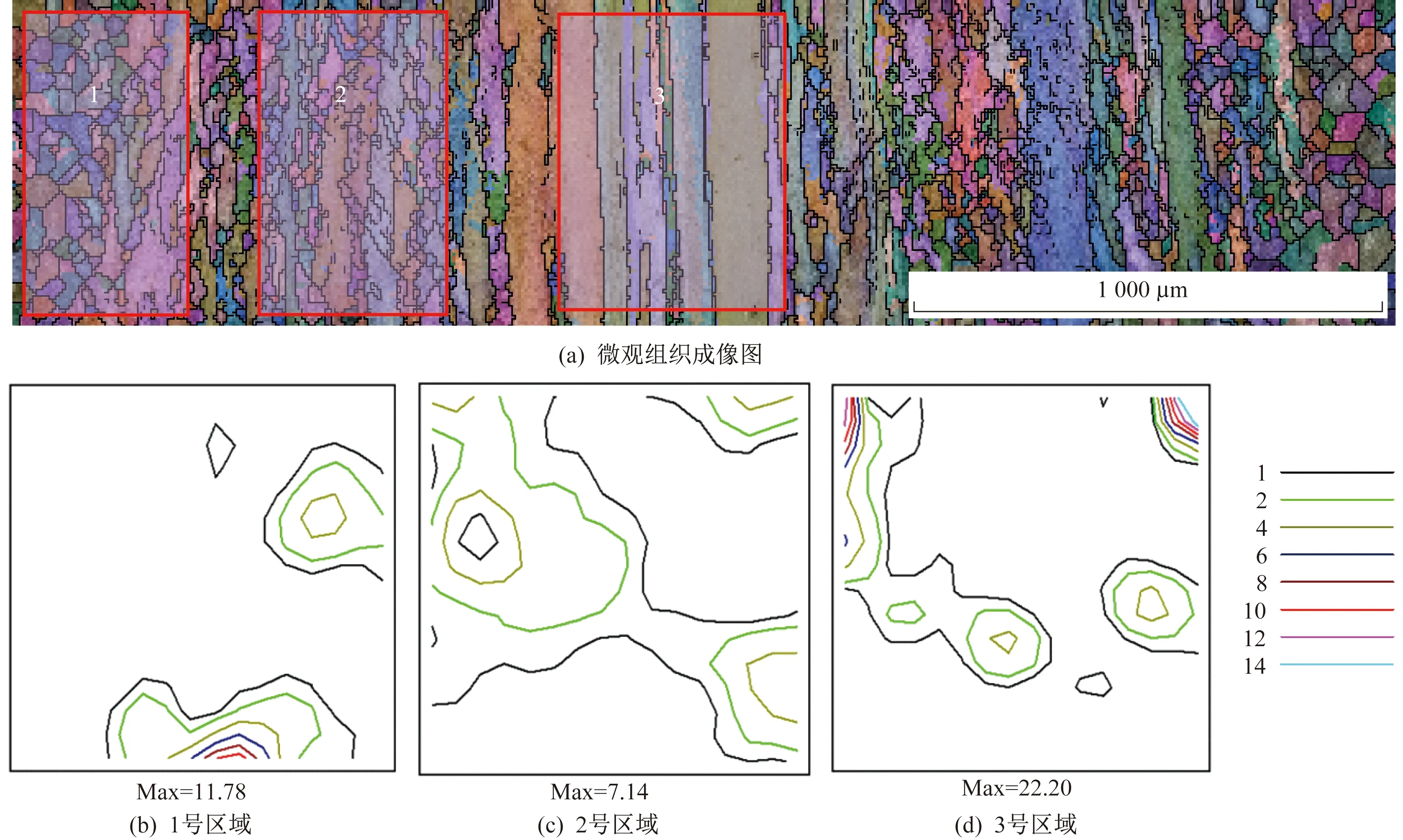

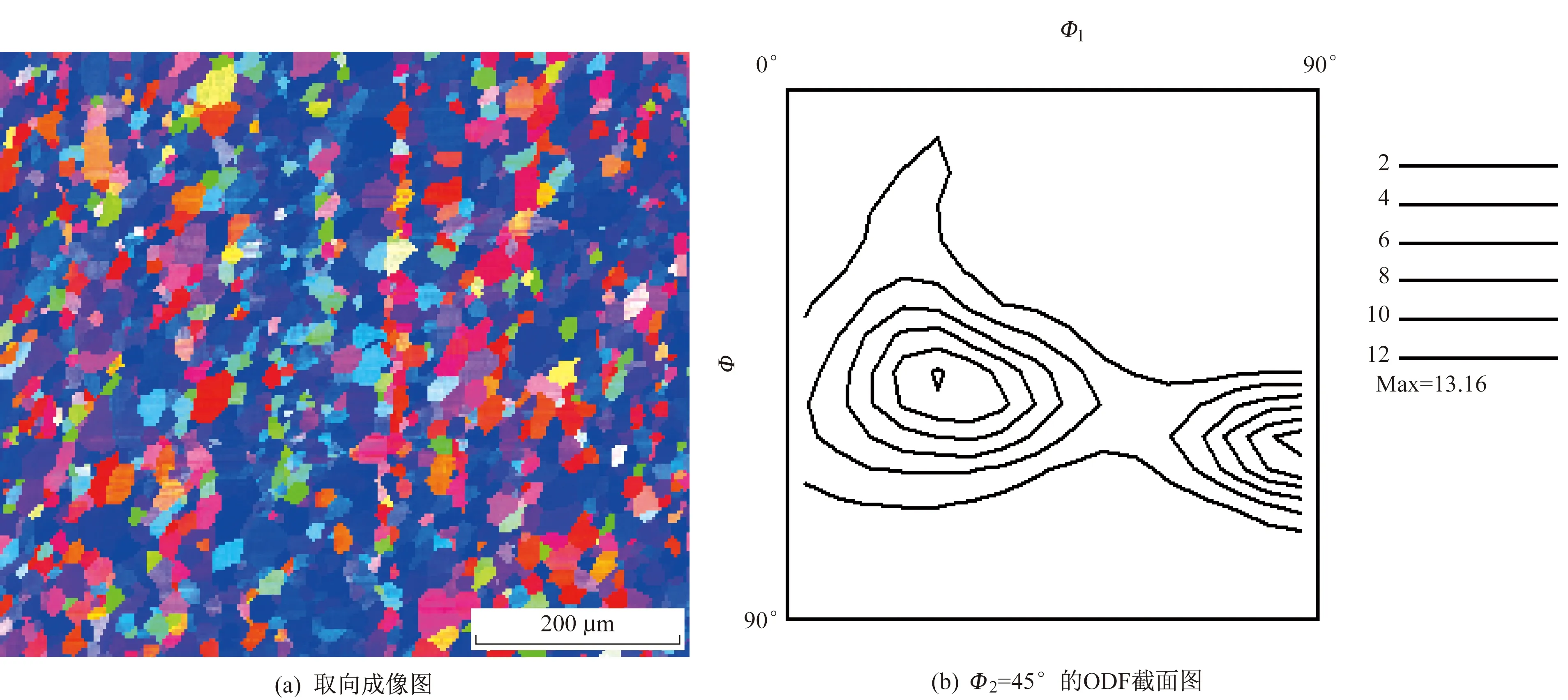

图2为热轧罩式退火后的成像图以及不同部位的φ2=45°的ODF截面图。热轧板经罩式退火后,在试样的表层,热轧时形成的细小晶粒逐渐长大,随着晶粒的长大,热轧时形成的高斯织构的强度明显减弱,并逐渐向铜型织构和黄铜型织构偏转,剪切变形织构的峰值强度也从热轧时的21.56降低到11.78;随着罩式退火的进行,1/4层的高斯织构也明显减弱,最高取向密度降低到7.14,同时还发现了一些变形织构和中间类型织构;同表层的剪切织构强度经过罩式退火后显著降低不同,在罩式退火板的中心层,α变形织构强度的变化可以分为两部分,在{113}<110>-{111}<110>区间的α变形织构获得了显著的降低,但在{001}<110>-{113}<110>区域依然有很高的强度,强度的降低并不明显。

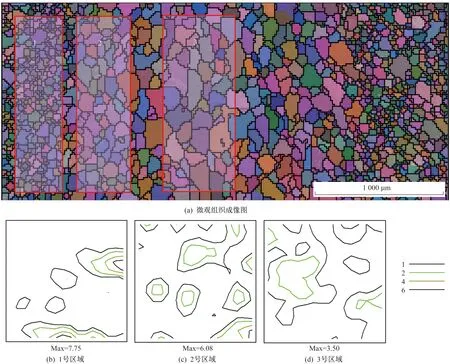

图3为热轧连续退火后的成像图以及不同部位的φ2=45°的ODF截面图。热轧板经高温连续退火后,从试样的表层到中心层,热轧态的形变组织完全消失,取而代之的是完全的再结晶组织,但是在板厚方向上晶粒的大小存在明显的梯度分布,即边部的细小等轴晶,中心大尺寸的再结晶组织。沿着板厚方向上微织构的变化:表层细晶区的剪切织构经连续退火后显著降低,也低于罩式退火后的强度,但并没有完全消失,因此,退火的进行只能进一步降低剪切织构的强度。试样中心层的变形织构已经很弱,生成了γ再结晶织构,值得注意的是,中心层的再结晶组织并不是等轴晶结构,而是多边形组织。

图1 热轧板的显微组织及沿板厚方向上不同部位的φ2=45°的ODF截面图Fig.1 Microstructure of hot-rolled band and φ2=45° ODF sections in different position

图2 热轧罩式退火板的显微组织及沿板厚方向上不同部位的φ2=45°的ODF截面图Fig.2 Microstructure of hot band after batch annealing and φ2=45° ODF sections in different position

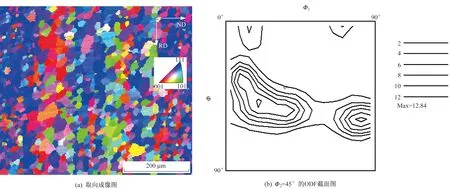

图4~6为不同热轧退火制度后冷轧成品板的取向成像图和φ2=45°的ODF截面图。其中,{111}取向的晶粒用蓝色表示,{110}取向的晶粒用绿色表示,{001}取向的晶粒用红色表示。不同退火工艺的成品板都显示了大量的{111}再结晶晶粒,但是又有一些显著的差异,在热轧不退火的成品板中,沿着轧制方向存在非常明显的红色{001}晶粒簇;热轧罩式退火的成品板中,隐约也有一些条状的{001}晶粒簇的存在,但被蓝色的{111}晶粒打乱;与前两种工艺不同,在热轧连续退火的成品板中,各种取向的晶粒弥散分布,很难看到{001}晶粒簇的存在,同时{111}取向晶粒的含量明显多于前两种工艺。另一方面,对微织构的取向进行了分析(图4(b)~图6(b)),热轧不退火成品板生成了发达的{111}织构,但是织构的偏转也最严重,同时还有少量的{112}<110>取向残留在薄板中,连续退火的试样则生成了均匀的、最强的{111}织构。

图3 热轧连续退火板的显微组织及沿板厚方向上不同部位的φ2=45°的ODF截面图Fig.3 Microstructure of hot band after continuous annealing and φ2=45° ODF sections in different position

图4 热轧不退火工艺成品板的取向成像图和φ2=45°的ODF截面图Fig.4 Orientation map and φ2=45° ODF section of final sheets without hot band annealing

图5 热轧罩退工艺成品板的取向成像图和φ2=45°的ODF截面图Fig.5 Orientation map and φ2=45° ODF section of final sheets with hot band batch annealing

图6 热轧连退工艺成品板的取向成像图和φ2=45°的ODF截面图Fig.6 Orientation map and φ2=45° ODF section of final sheets with hot band continuous annealing

2.2 起皱高度对比

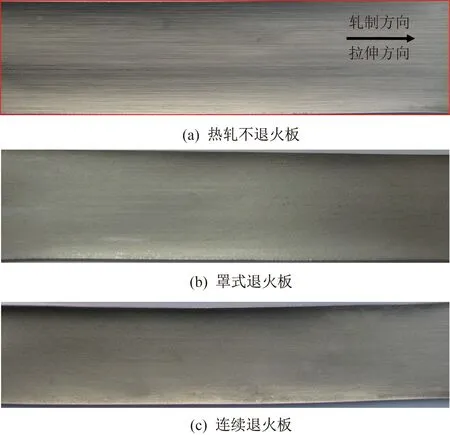

图7所示为不同退火工艺的成品板沿轧制方向预拉伸15%后的宏观照片。在不进行退火的成品板中,肉眼可见沿着轧制方向存在显著的起皱现象,用手触摸有明显的凹凸感,这些皱褶的宽度为1~3 mm,起皱高度高达39 μm,严重的皱褶极大地增加后续的抛光难度;热轧后采用罩式退火的成品板中,肉眼的观察不是很明显,皱褶高度在21 μm左右,说明采用罩式退火后,尽管并未完全消除热轧的带状组织,但是显著降低了薄板的起皱高度;热轧采用连续退火的成品板(图7(c)),皱褶高度明显降低,为17 μm左右,说明冷轧前的完全退火组织有利于成品板起皱的改善,热轧退火织构的不均匀性主导了最终成品板的皱褶现象。

图7 不同退火工艺的成品板预拉伸15%后的宏观形貌Fig.7 Macroscopical appearance of final sheets with different hot band annealing processes after a strain of 15%

3 讨论

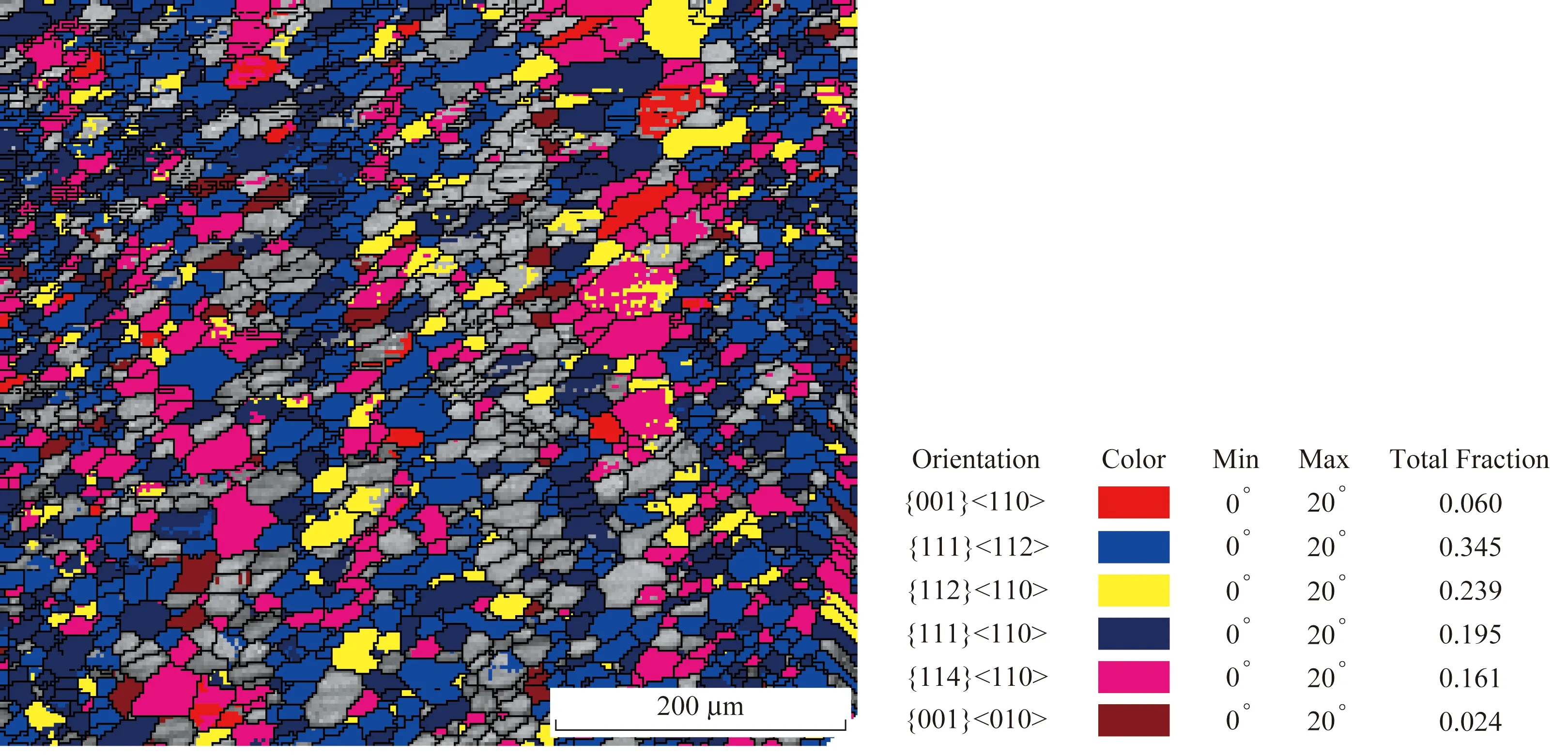

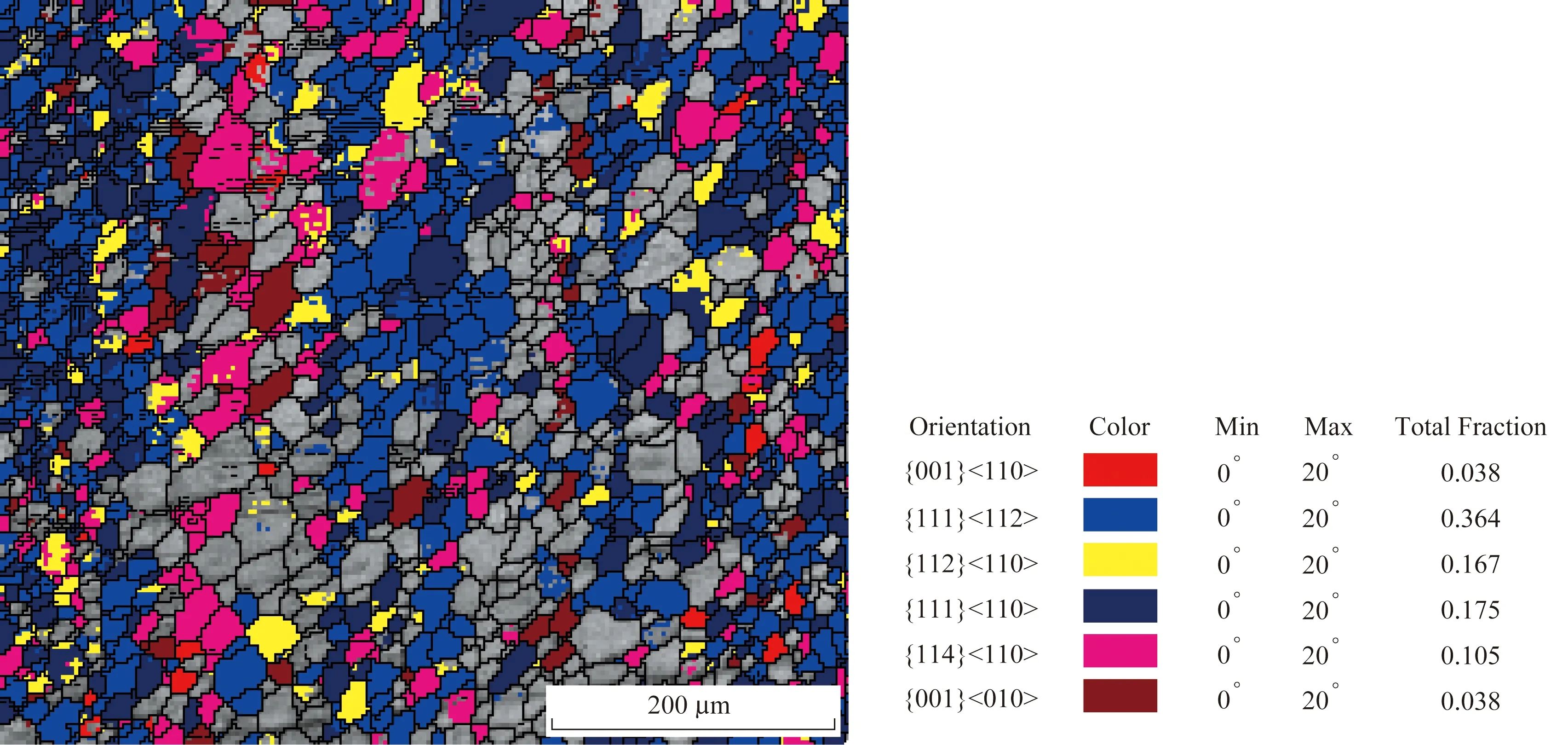

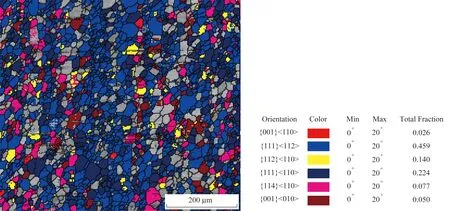

铁素体不锈钢的起皱现象同成品板的微织构有密切的关系,成品板中沿着轧制方向上存在不同晶粒簇,这些晶粒簇由于具有不同的塑性应变比,在拉伸变形时晶粒簇在应力作用下抗厚度减薄能力的差异导致了起皱[9-12]。成品板中存在的晶粒簇主要是热轧带钢中不均匀的显微组织和织构造成的,热轧板在板厚方向上具有最大的组织不均匀性,表现在微织构上:表层为严重的剪切织构,中心层为强烈的形变织构,这种不均匀组织通过后续的冷轧和再结晶退火遗传到成品板上,并在成品板中呈现明显的{001}晶粒簇。图8~10即为不同退火工艺的成品板中特定取向晶粒的成像图。未热轧退火的成品板中,{001}<110>、{114}<110>、{112}<110>、{111}<110>和{111}<112>取向的体积含量分别为0.060、0.161、0.239、0.195和0.345;经热轧罩式退火后,成品板中{001}<110>、{114}<110>、{112}<110>、{111}<110>和{111}<112>取向的体积含量分别为0.038、0.105、0.167、0.175和0.364;热轧连续退火后,成品板中{001}<110>、{114}<110>、{112}<110>、{111}<110>和{111}<112>取向的体积含量分别为0.026、0.077、0.140、0.224和0.459。随着热轧板退火的完成,成品板中的α取向含量逐渐下降,γ取向的含量则明显增加。虽然未退火的成品板的平均晶粒尺寸较小,但存在少量较大尺寸的晶粒,这些较大尺寸的晶粒大都具有{114}<110>的取向,且沿着轧制方向呈带状分布;与之明显不同的是,热轧连续退火的成品板中,不同取向的晶粒分布比较均匀,晶粒大小的差别也不大。因此,如果热轧不进行退火直接冷轧,容易恶化材料的抗皱性能,导致较大的制耳。

图8 热轧不退火成品板中特定取向晶粒的成像图Fig.8 Orientation map of specific orientations for final sheet without hot band annealing

图9 热轧罩式退火的成品板中特定取向晶粒的成像图Fig.9 Orientation map of specific orientations for final sheet with hot band batch annealing

图10 热轧连续退火的成品板中特定取向晶粒的成像图Fig.10 Orientation map of specific orientations for final sheet with hot band continuous annealing

4 结论

(1) 热轧板在板厚方向上展示了显著的织构梯度,表层为强烈发展的高斯织构,中心层为发达的变形织构,这种不均匀分布随着热轧退火的进行逐渐减弱,其中连续退火的热轧板在厚度方向的织构梯度最小。

(2) 热轧板不同退火制度导致了成品板组织和织构呈现明显差异,热轧不退火钢的成品板晶粒最细,再结晶织构明显偏离了{111}<112>位置;热轧连续退火钢的成品板晶粒尺寸要更加均匀,各种不同取向的织构分布更加均匀。

(3) 相对热轧不退火钢和热轧罩式退火钢,热轧连续退火钢的成品板获得最佳的抗起皱性,这同成品板获得均匀弥散分布的γ再结晶织构相关。