冷轧平整液循环回用技术研发与应用

2022-03-15何建锋潘勋平李庆胜

何建锋,潘勋平,胡 斌,李庆胜

(宝钢日铁汽车板有限公司,上海 201900)

1 概述

众所周知,钢铁冷轧产品通常会经历平整工序,即带钢再结晶退火后以0.5%~3.0%压下率进行的小变形量轧制,平整决定了带钢成品的表面状态、板形、力学性能[1]。现有平整工艺分为湿平整和干平整。湿平整是将平整液体喷射到带钢和轧辊上生产的工艺,采用此工艺可以保持平整机、辊面和带钢的清洁,同时轧辊寿命也显著提升,最后由于带钢表面还残留有湿平整液,因此带钢的防锈性能也得到提升。基于以上优点,现有绝大部分平整均采用湿平整工艺[2]。

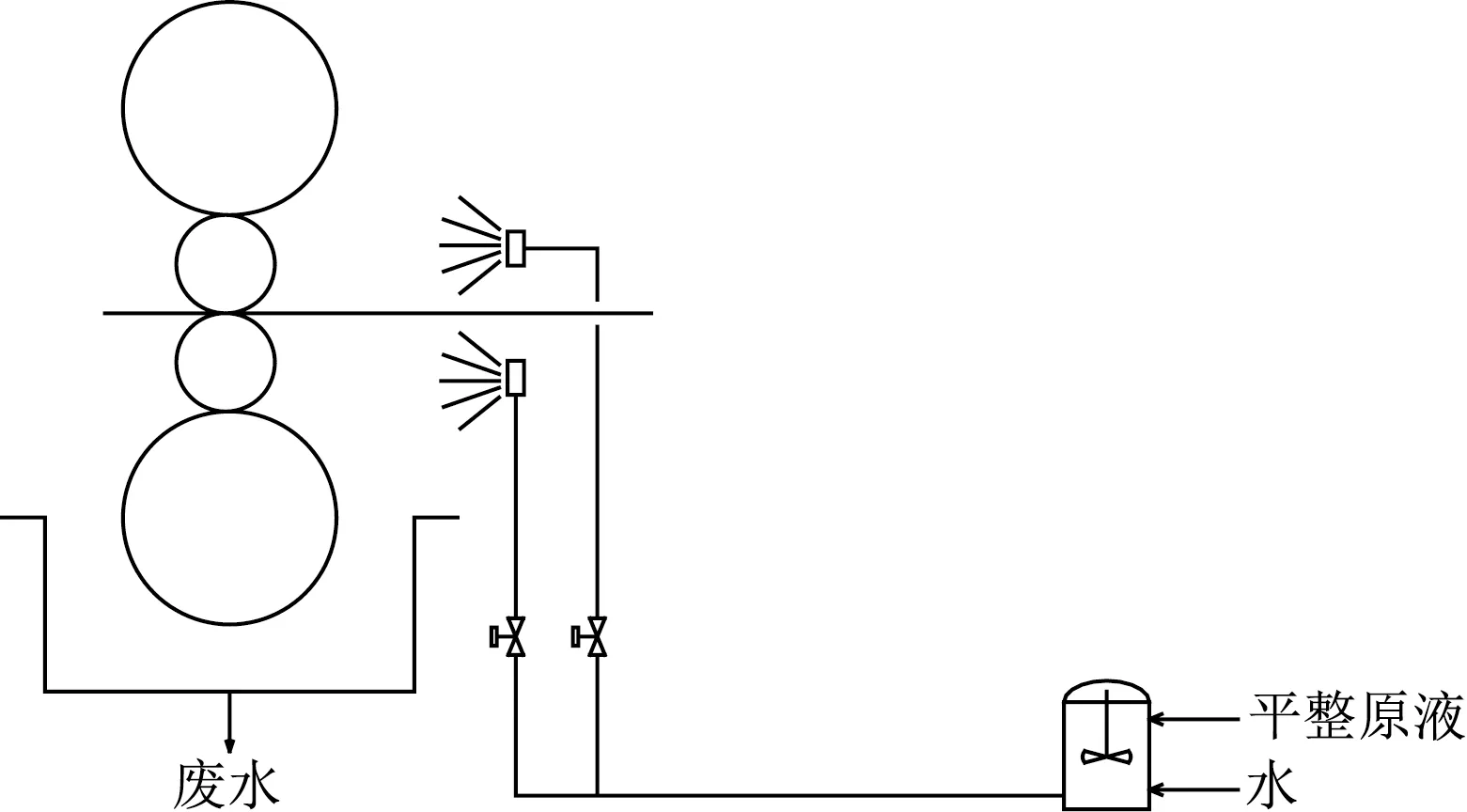

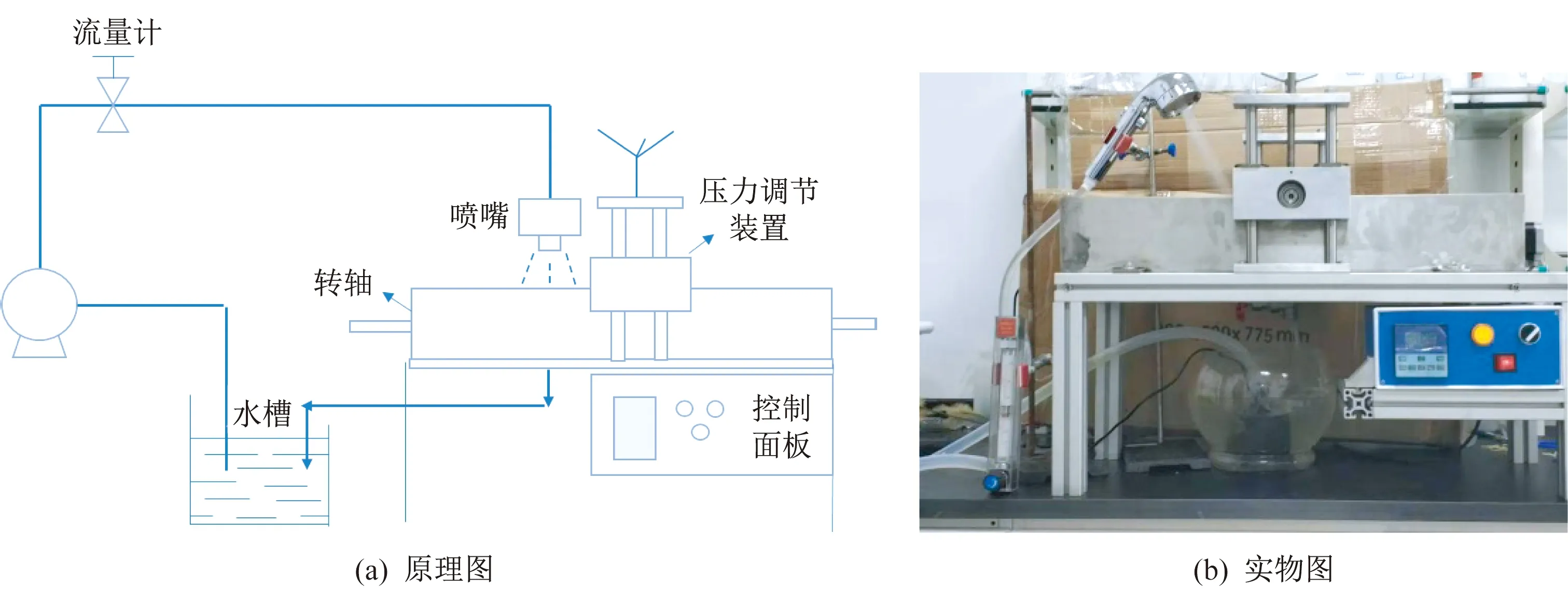

现有的湿平整工艺使用直喷工艺[3],详细如图1所示。将水和平整原液配制成平整液,使用一次后,全部平整液彻底排放。

伴随我国经济与城市化发展,国家对钢铁生产过程的环保要求也不断提升。自2018年以来,最新的环保法律规定平整液类污染物的COD排放值在30 mg/L以下,而平整废液实际值在10 000~20 000 mg/L间,因此环保升级后处理平整液的技术难度越来越大,同时整治资源的耗费也越来越高。环保标准有进一步升级的趋势,现有化学及生化处理措施可能面临废液排放超标的局面[4-5]。

图1 直喷平整液系统组成简图Fig.1 The diagram of direct-spraytemper lubricant system

2 平整液作用及循环生产工艺

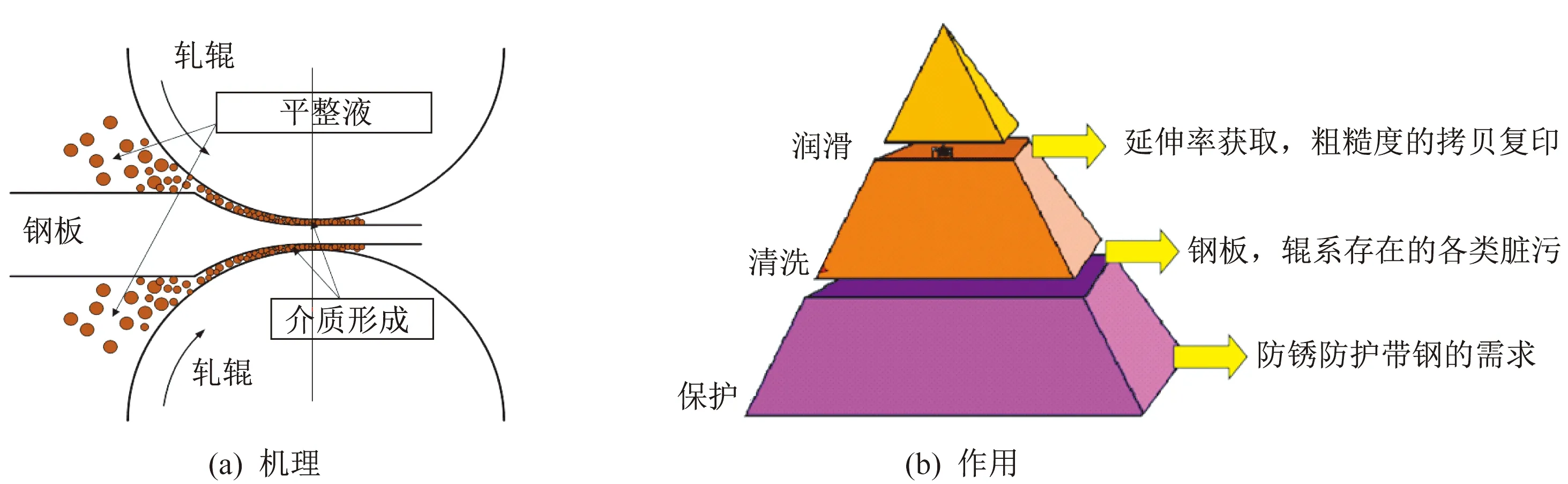

如图2所示,生产时平整液的有效成分会在带钢和轧辊上析出,形成薄的吸附膜,在辊缝内起到各种作用。

图2 平整液的使用机理及作用Fig.2 The mechanism and function of temper lubricant

平整液的性能要求极为严苛,主要满足润滑性、防锈性、抗斑迹性、清洗性、表面处理性和环保及安全性等,否则就会给生产的带钢产生质量风险[6-8]。

目前,全世界除日本制铁公司君津制铁所的连退平整机之外,已知的所有湿平整中均采用直喷工艺。君津连退平整中,采用类似冷轧乳化液的操作模式,即将配置的平整液喷射使用后,收集起来再次使用,如此不但可显著降低平整液用量,而且直接减少废液的排放,环保优势也极显著,但日本制铁公司严格控制相关技术的机密。

由于平整工艺位于冷轧成品阶段,循环收集的平整液难免会发生变化和产生脏污,由此会带来带钢产品表面缺陷。所以,循环平整液的生产工艺和使用要非常谨慎和小心;其次,考虑到循环工艺特殊性,需要开发一种具有全新性质的循环平整液;最后,平整液的循环生产工艺面临着诸多现场使用技术困难。以上诸多难点均需开展细致研究工作。

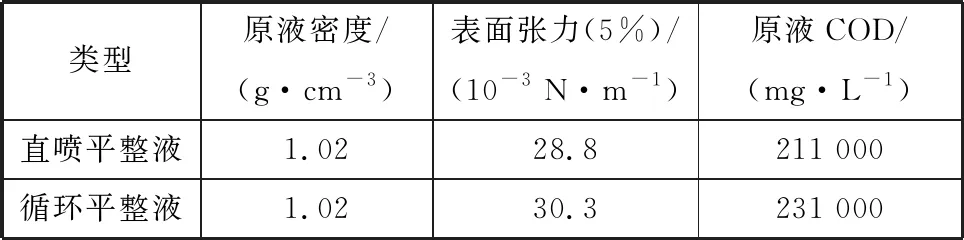

表1是直喷型平整液和循环型平整液基本的理化性能测试结果。

从表1的检测性能来看,循环平整液与直喷平整液的密度、表面张力基本相同,其原液COD值略微增加,考虑由于化学成分的变化,可能是循环平整液调整了添加剂等造成的。

表1 两种平整液的部分理化性能对比Table 1 The comparison of physical and chemical propeties of two kinds of temper lubricant

3 实验室模拟研究

为了更好研究循环平整液性能的可能变化和对带钢的质量影响,为现场生产提供技术指导,本项目设计研究了相应的模拟装置,如图3。

3.1 平整液的循环模拟试验研究

如图3的模拟试验设备,在其内装有一个带下压力的小模拟辊,并置于钢板上,钢板会随着单侧电动机左右移动,平整液喷射后再循环回收,根据生产时单位宽度带钢和平整时间的当量设置等效喷淋状态。装置的流量范围为0.8~1.5 L/min,试验时用质量分数5%的平整液在室温(14~26 ℃)下开展8 d模拟平整,得到如下的结果。

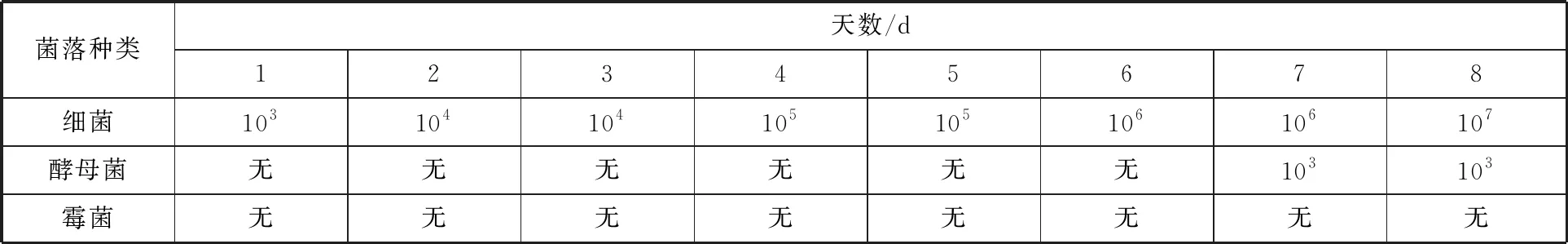

3.1.1 细菌/霉菌/酵母菌繁殖

由于平整液是常温下进行生产使用,因此在使用时会迅速产生各种细菌和真菌,结果如表2。

图3 平整液循环模拟装置Fig.3 The simulation device of temper lubricant recycling

表2 平整液循环生产工艺中出现的细菌/真菌繁殖情况Table 2 Reproduction of bacteria/fungi in the recycling process fortemper lubricant 个

在室温下长期循环流动平整时,酵母菌少量出现;但很短时间细菌数会达到103个,其后迅速达到104个的污染,并在一周左右细菌达105~106个范围,此时已到较重污染;到第7、8天细菌数变为107个,平整液已被严重污染。试验细菌详情如图4。

图4 试验第一天至第八天的细菌情况Fig.4 The bacteria experiment from the first day to the eighth day

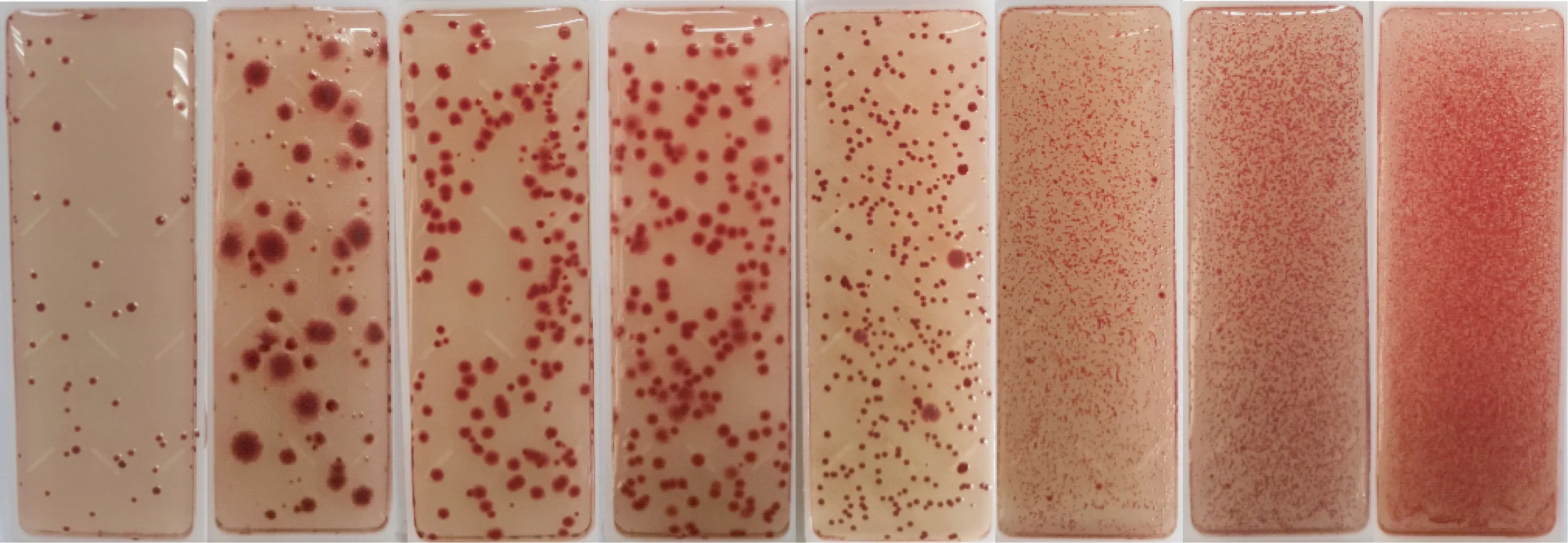

3.1.2 平整液的折光率

图5是循环平整液的折光率变化趋势图。

在循环过程中,观察会有少量泡沫,平整液也会散发刺激气味,说明使用后平整液成分有损失。且如图5(b),在循环生产时,平整液会从澄清转为混黄色,同步的折光率会逐步增加,说明随着生产进行其化学组分发生了变化,同时平整液也逐步变脏。

3.1.3 电导率

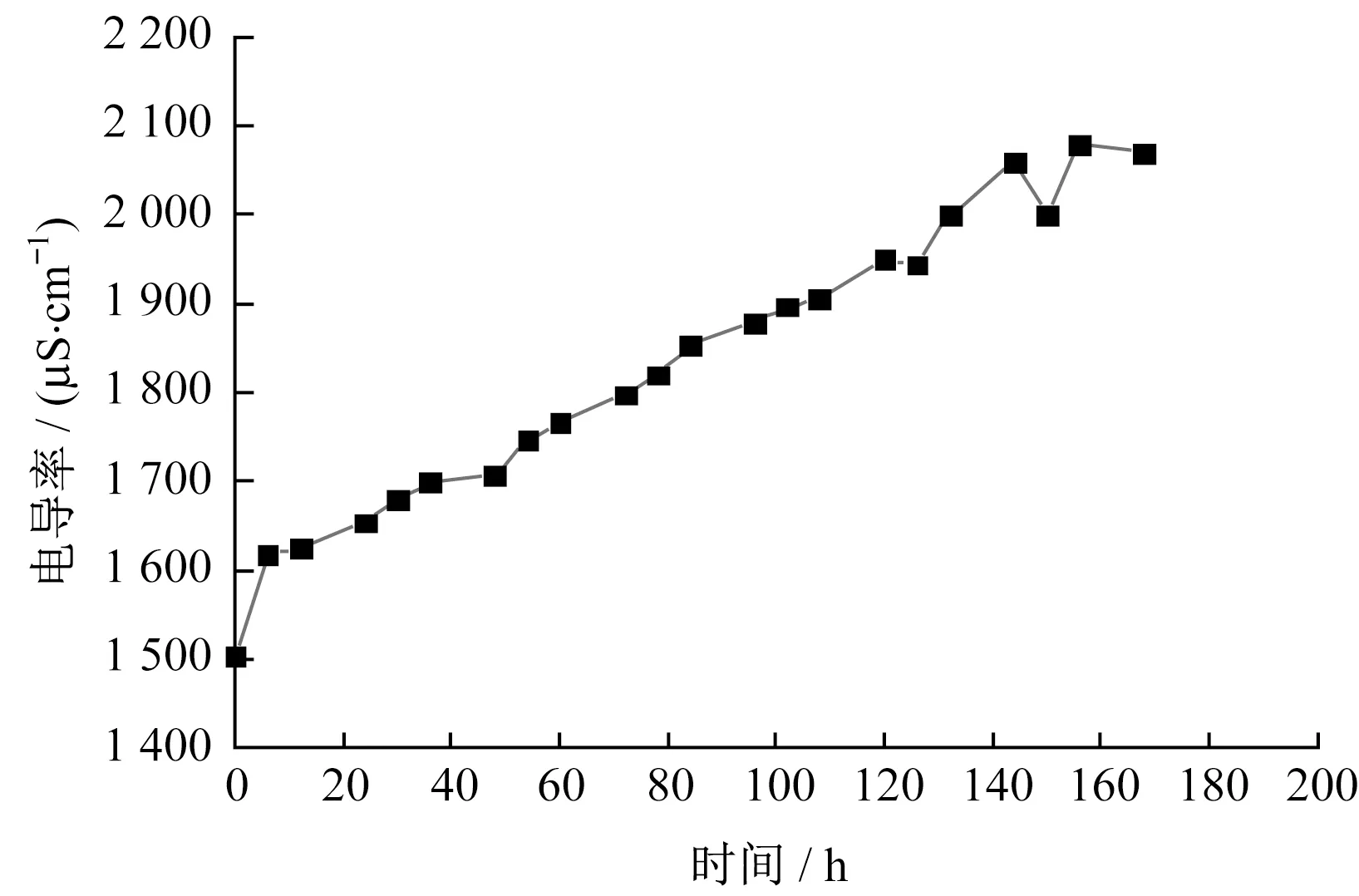

图6是循环平整液的电导率变化趋势图。

平整液在循环使用过程中的电导率显著增加,原因是平整中产生大量细菌,不断消耗平整液,产生新的化学物质,此外循环时产生的铁粉、铁锈杂质也生成离子,导致电导率线性增加。

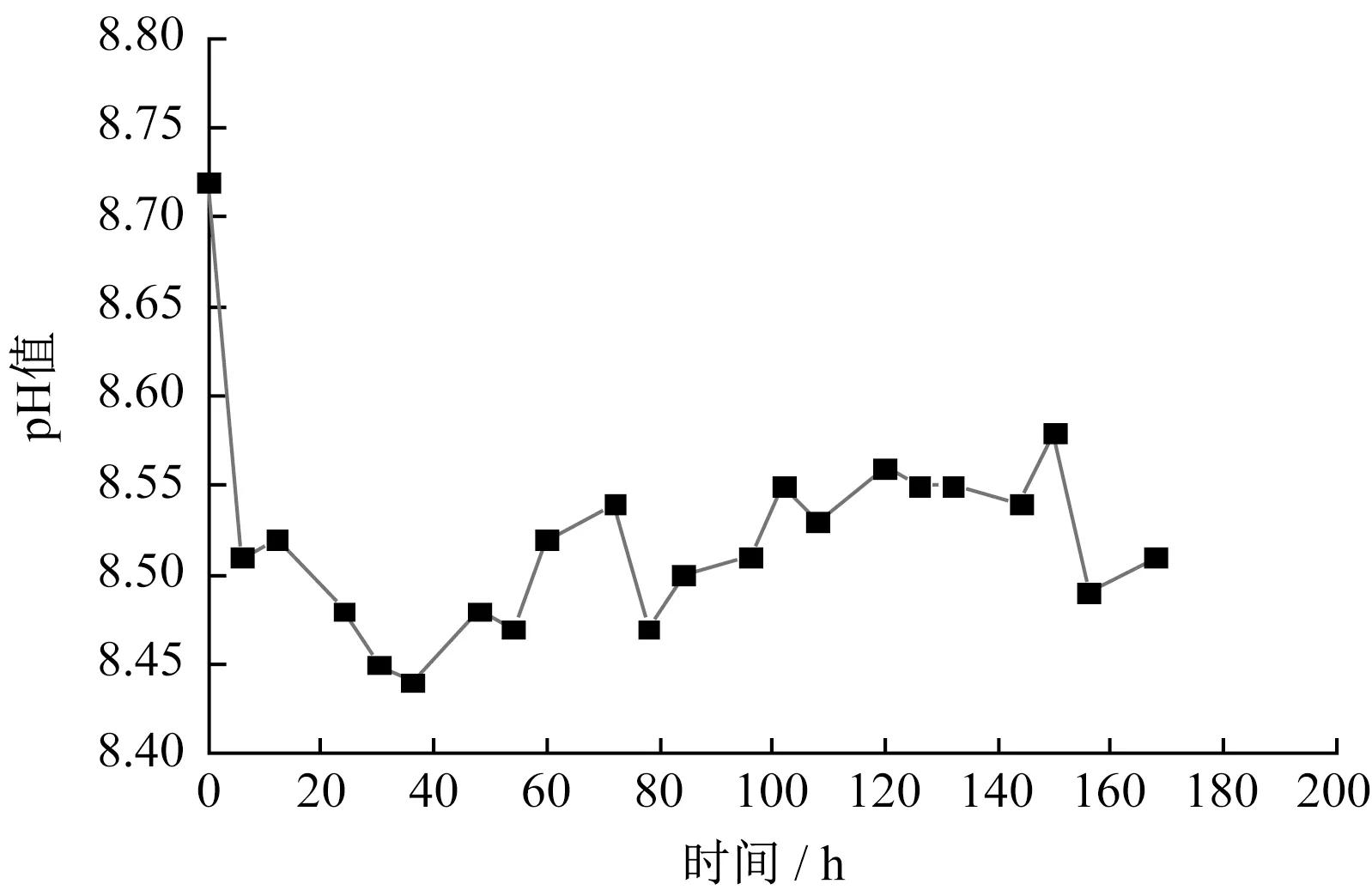

3.1.4 pH值

图7是循环平整液的pH值变化曲线。

新配平整液pH值为8.72,循环多次后pH值会迅速降低至8.50左右,其后呈波动并缓慢下降。上述试验说明,循环后平整液中的碱性化学物质极快消耗,然后随着细菌出现,也会分解化学物质,影响pH值不断下降。

图5 试验期间循环平整液折光率变化和颜色变化趋势Fig.5 The trend of the refractive index and the color during the experiment

图6 模拟循环平整时循环平整液电导率的变化曲线Fig.6 The curve of the conductivity during the simulated recycling temper

图7 模拟循环平整时循环平整液的pH值变化曲线Fig.7 The curve of the pH value during the simulated recycling temper

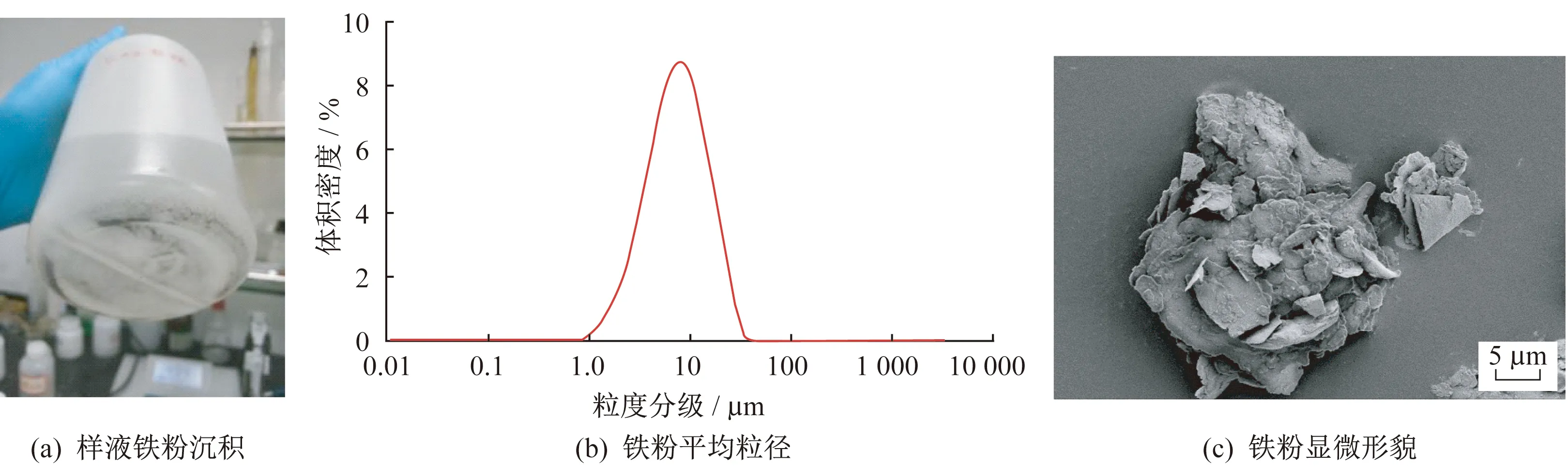

3.1.5 铁粉

图8是循环平整液的铁粉生成情况。

图8 模拟条件下循环平整液的铁粉生成的情况Fig.8 The formation of the iron powder during thesimulated recycling temper

循环过程的另一个特点是平整液内出现了很多细小但肉眼可见的铁粉。分析这些铁粉主要来自轧辊和带钢的摩擦磨损,其平均颗粒度为7.5 μm左右,在电镜下发现铁粉大部分呈片状,少量呈粒状,而且非常容易聚集在一起,悬浮在平整液内。

3.2 循环平整液的使用性能变化

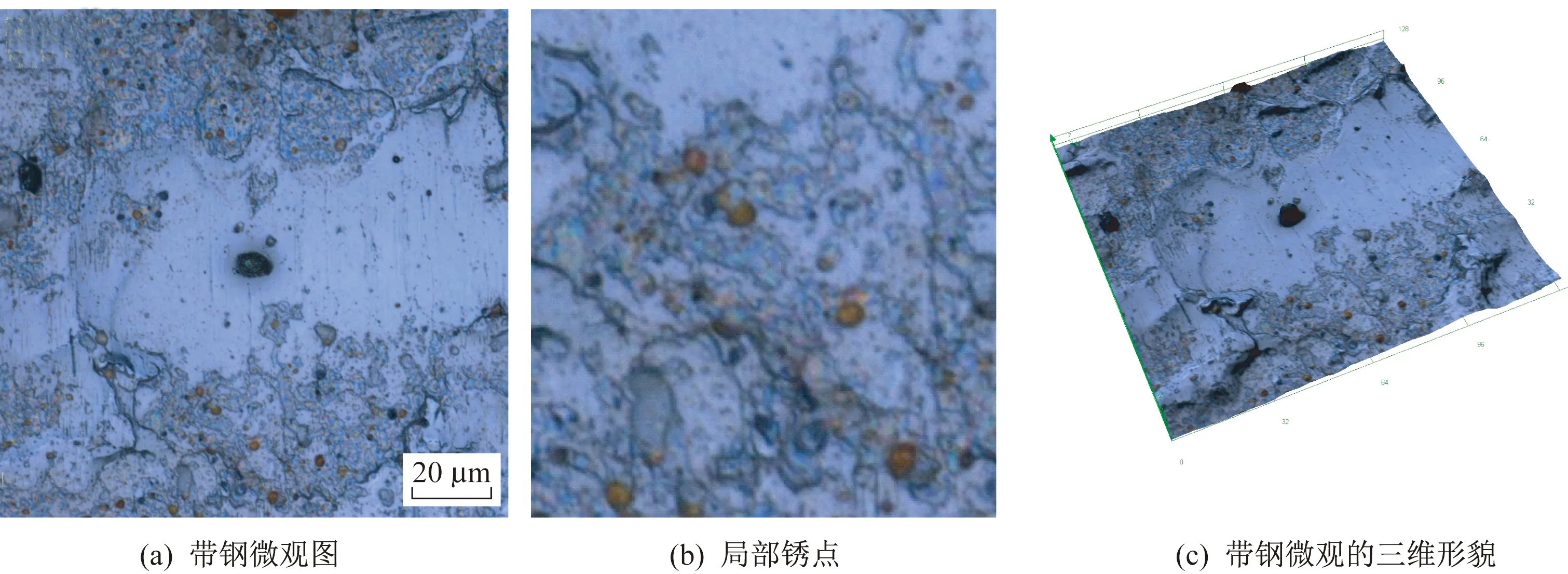

在试验模拟设备上,对试验钢板和平整液取样进行了摩擦和防锈性试验,获得图9的结果。

图9 循环平整液生产钢板表面的微观照片及锈点情况Fig.9 The micrographs and rust spot on the surface of steel plate during the simulated recycling temper

在三维共聚焦显微镜下对试验钢板进行微观形貌的测量,发现带钢表面残留许多铁粉和微小锈点。这些铁粉在带钢表面与带钢材料基体形成电位差,出现原电池锈蚀反应,因此大量铁粉除影响带钢清洁度外,还会影响带钢的防锈性。

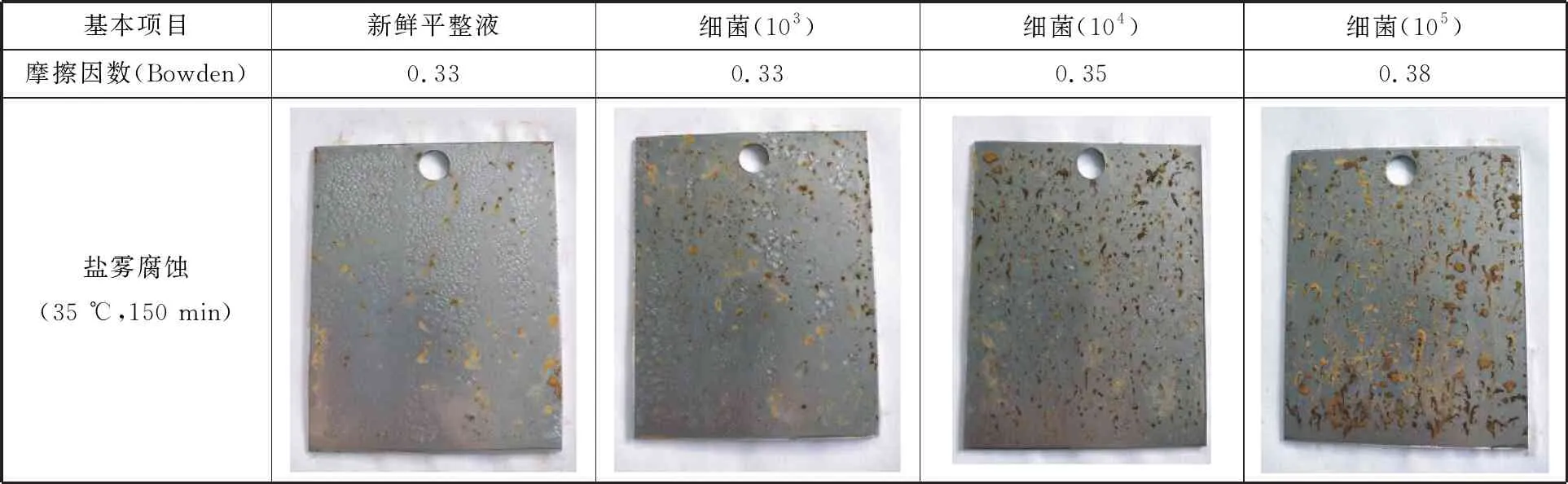

对试验过程中不同阶段的平整液进行了摩擦和防锈性能试验,发现细菌在大量繁殖后,平整液的润滑和防锈性会大幅降低,如表3。这主要是由于细菌会分解消耗有效的化学物,所以生产现场必须要严控细菌繁殖。

表3 循环平整液内细菌对平整液使用性能的影响Table 3 The effect of bacteria on the propeties of lubricant during the simulated recycling temper

4 平整液循环使用设备及工艺开发

以上循环试验表明,循环流动模式下,轧辊和带钢首先会产生大量铁粉,然后会有大量细/真菌繁殖,平整液内化学物质会发生变化,出现平整液的性能随之变化,对带钢的质量产生了隐患。

为此,本项目组通过以下工作,有效保障了循环平整液的生产工艺的开发:①研究平整液净化处理技术,并设计了整个回收循环系统;②与供应商一起研发了具有特殊化学性能的新型循环平整液;③研发了全套平整液循环过程的使用工艺,包括浓度、流量、平整液的添加及替换等;④开发了全套的循环平整液理化性能分析检测方法,并研发了循环平整液的工艺参数控制范围及检测频率等管理规范;⑤对现场的生产进行连续质量跟踪,对平整液循环工艺生产带钢进行质量对比,改进和形成了一系列的平整液循环生产工艺。

5 循环平整液生产带钢的评估

通过上面的研究,宝钢日铁汽车板有限公司改造现场设备,新增了自主研发的平整液循环系统,并自2020年5月使用至今,期间经过了多次的系统升级、调整和生产工艺的改进,也遭遇了产品质量问题,最终经过多次优化,成功开发了平整液的生产循环工艺。

考虑到循环平整液的管理和带来的质量风险,第一阶段暂时按照只循环一次的方式使用,即新鲜的平整液平整后不排进行收集,然后再循环使用一次后排空。下面对直喷和循环平整液生产的带钢进行试验对比,评估循环平整液生产带钢的质量。

5.1 带钢的表面形貌参数的测试

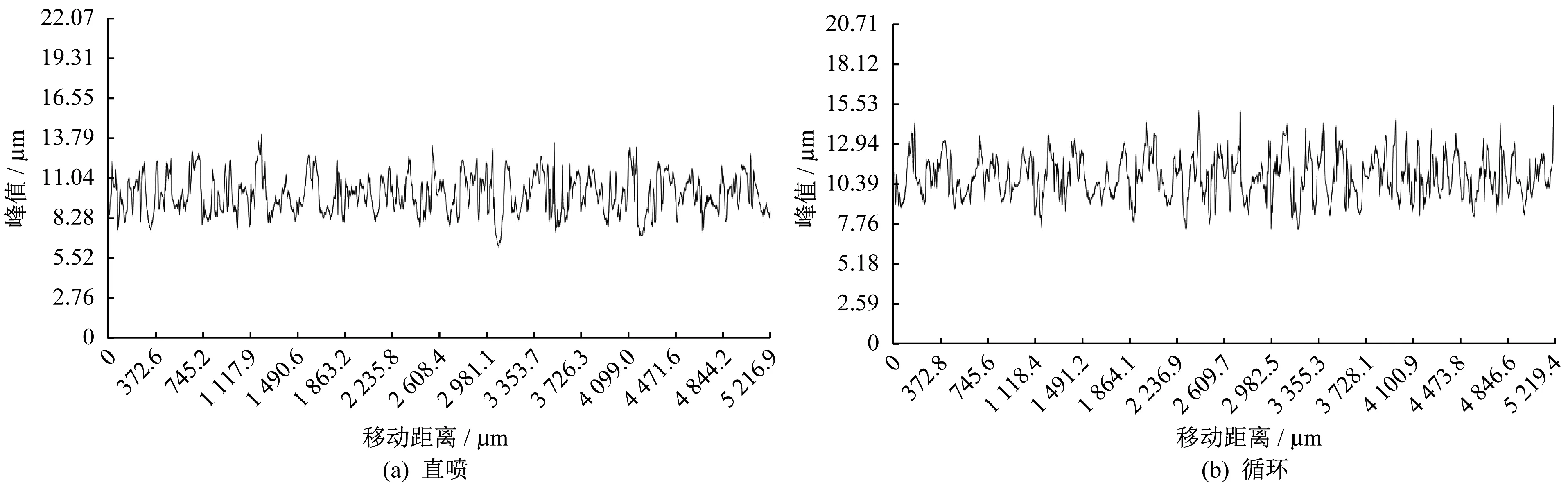

采用EDT毛化辊生产的直喷带钢的表面粗糙度为Ra=1.120 μm,循环带钢的表面粗糙度Ra=1.156 μm。两种方式下的表面粗糙度对比见图10,考虑到生产过程中的轧辊差异,这两者基本处于相同的水平。

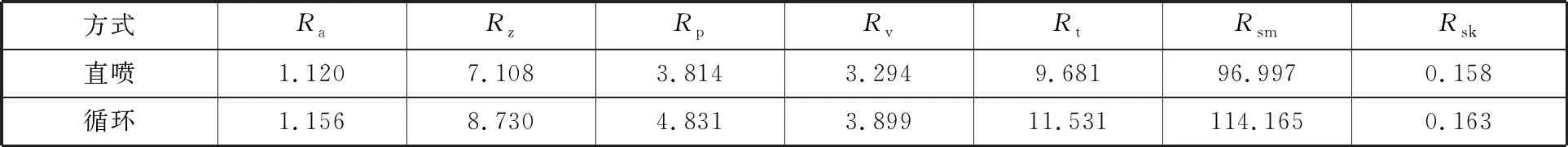

两种方式下的表面形貌参数见表4。

图10 直喷生产平整带钢及循环生产带钢的表面粗糙度Fig.10 The comporison of surface roughness of steel plate for direct-spray and recycling temper

表4 直喷、循环喷淋平整带钢的表面形貌参数Table 4 The comporison of surface morphology parameters of steel plate for two kinds of temper μm

从表4的形貌参数来看,相应的表面形貌参数基本都相差不大。考虑到毛化轧辊的差异及在使用中的摩损差异,从上述的测量值分析,循环平整生产技术并不会对带钢的表面形貌参数带来显著的影响。

5.2 不同生产工艺对带钢的表面锈蚀性影响

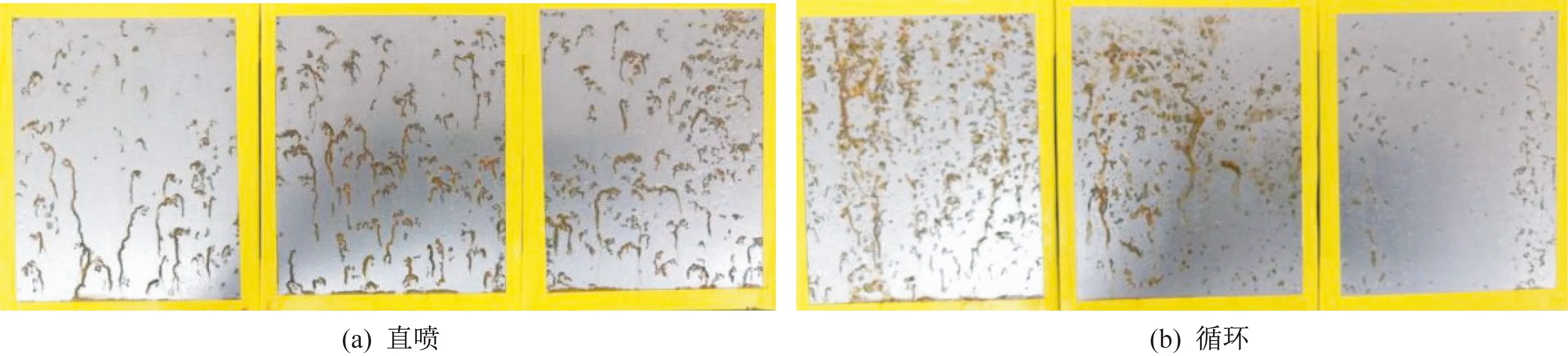

5.2.1 1 h盐雾试验结果

对现场机组两种喷淋方式生产的带钢进行取样,剪切成同样大小的钢板进行1 h盐雾防锈性试验,结果如图11。

图11 直喷生产钢板和循环生产钢板的盐雾防锈试验结果Fig.11 The result of salt spray rust prevention test of steel plate for direct-spray and recycling temper

可以发现循环平整方式生产的带钢盐雾防锈能力稍强于传统直喷方式生产的带钢。

5.2.2 35 d湿热试验结果

对现场机组两种喷淋方式生产的带钢进行取样,剪切成同样大小的钢板进行35 d湿热防锈性试验,如图12。

通过不同方式和时间的防锈试验对比,发现使用循环平整液生产的钢板的防锈性能稍强于原来的直喷平整液的,这主要依托现场平整液的有效管理,使得杂质和细菌等污染均得到有效控制;同时,为最小化带钢的防锈性风险,在循环平整液开发的初期,即与平整液供应商厂家共同开发了高防锈性产品,有效控制了循环平整液的锈蚀缺陷。

图12 直喷生产钢板和循环生产钢板的湿热防锈试验结果Fig.12 The result of 35 days damp heat test of steel plate for direct-spray and recycling temper

5.3 不同生产工艺对带钢表面涂镀性能的影响

5.3.1 涂层附着力试验

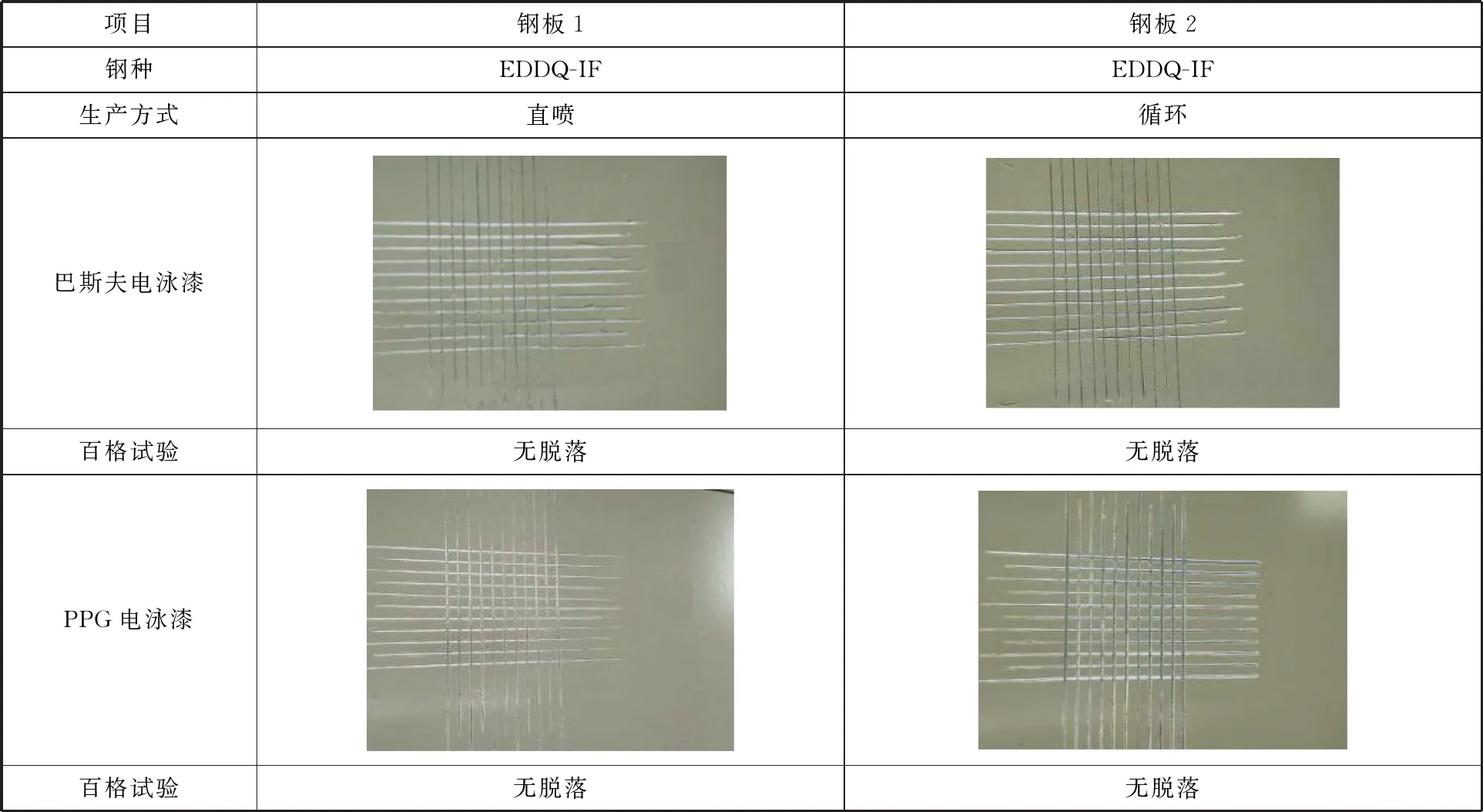

对两种生产方式的带钢产品进行电泳试验,以了解循环平整液对涂层附着性能的影响,结果见表5。

表5 不同生产方式下钢板试样电泳漆结果Table 5 The result of electrophoretic paint of steel plate samples under different production modes

通过试验结果可以看出,所有钢板试样经过百格法测试后电泳漆均无脱落,说明涂层附着力良好。

5.3.2 钢板磷化试验

通过钢板磷化试验,以了解循环平整液对磷化加工性能的影响,结果见表6。

通过上述试验,发现使用两种平整液生产的带钢在涂漆和磷化处理膜质量方面均无明显差异,两种样板上的磷化膜在致密性、结晶形状和尺寸上均基本一致。所研发的平整液循环使用工艺对现场带钢表面质量和后续加工均不会产生显著影响,生产出的产品质量达到了传统工艺的水平。

表6 不同生产方式下钢板磷化处理结果分析Table 6 The analysis of phosphating treatment result of steel plate samples under different production modes

连退机组循环平整液自2020年10月起正式投入使用以来,板面质量正常,通过循环使用大幅降低平整液排放总量,平整液单耗下降了30.3%,大大减轻了废液处理的压力,取得了显著的社会经济效益。

6 结论

(1) 宝钢日铁汽车板有限公司经过大量离线和在线试验,成功开发出了连退平整液循环回用生产工艺。

(2)平整液在循环使用过程中,会逐渐滋生大量细菌/真菌、摩擦铁粉和脏污,平整液的内部化学成分发生极大改变,对平整液的外观和使用性能等造成极大负面影响,带钢产品的质量也存在极大隐患。

(3) 为了开发平整液循环生产工艺并有效保障生产带钢的质量,需研发做好如下几点:研究平整液净化处理技术,设计全新的回收循环系统;研发具有特殊化学性能的新型循环平整液;研发全套平整液循环回用生产工艺,包括浓度、流量、平整液的添加及替换等;开发全套的循环平整液理化性能分析检测方法,并研发与之配套的循环平整液的工艺参数控制范围及检测频率等管理规范。

(4) 通过生产实践和不断改进,平整液循环回用工艺产出的带钢产品各项性能基本均达到原有的直喷生产的带钢,后续随着平整液循环生产过程的不断推进,预计可以取得良好的环保效果和显著的经济效益。