深冲两片罐制耳的仿真模拟

2022-03-15杜传军

栾 鑫,杜传军

(宝山钢铁股份有限公司中央研究院,上海 201999)

1 概述

深冲罐因其多道拉伸的制造工艺,在国外被称为Drawn and Redrawn Cans,国内简称DRD 罐。制罐时,金属板料在压力机上通过模具先冲出一个浅杯,然后将浅杯再冲压一或多个道次逐渐缩小直径并增加高度使之达到目标罐型。由于材料各向异性,冲压后罐口部并不平齐,形成不规则凸缘,这种现象被称为制耳。将冲压后留下的不规则凸缘切除后,最终加工得到的成品是罐底与罐身为一个整体的包装产品。因其最终产品由整个罐体和封口的盖两部分组成,故称之为两片罐。

深冲两片罐壁厚均匀,强度高,密封性能好,制罐工艺简单,生产效率高,所以近年来发展迅速,大量应用于食品包装领域。但相应地,制罐材料的性能需要更好,生产设备的投资更大,对制罐设备和模具的精度要求更高。

制罐的冲压过程是一个复杂的物理变化过程。传统的设计方法是基于经验公式计算,依靠反复修改模具和实际测试来不断调整模具制罐的结果。这种方法费时费力,难以满足现在罐型设计的要求。随着计算机技术的发展,有限元分析软件在冲压成形领域得到了广泛的应用,可以从理论上分析制罐成形过程,更直观地了解平面各向异性系数对深冲两片罐制耳结果的影响。

2 建立有限元模型

本文使用有限元分析软件ABAQUS/Explicit对深冲两片罐成形过程进行了仿真模拟和分析。ABAQUS是世界知名的通用有限元分析软件,能够模拟高度非线性问题,计算出的结果准确可靠。

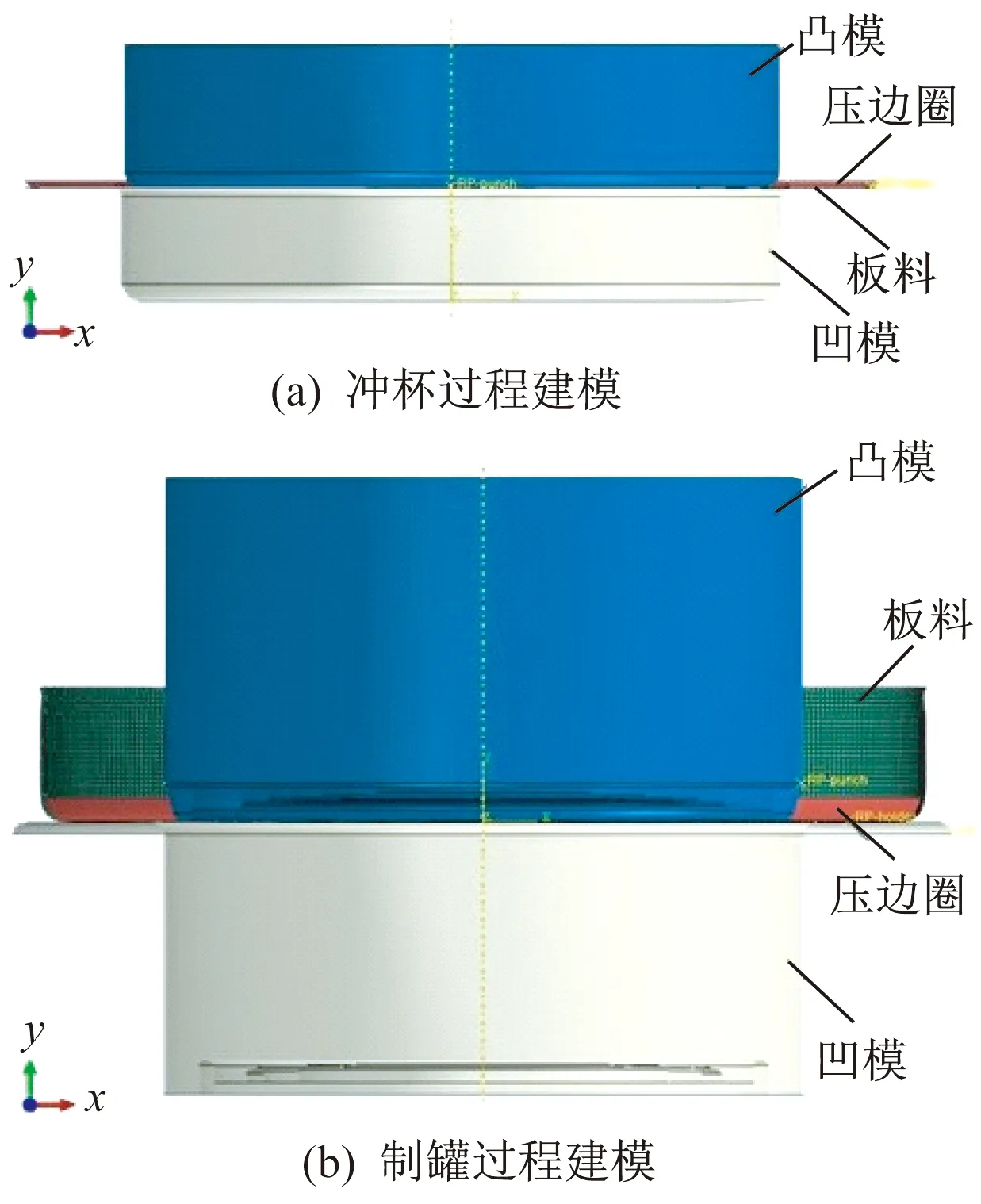

2.1 三维建模并装配

根据深冲两片罐某罐型模具实际尺寸先创建三维几何模型,该罐型分两道次冲压,分别对其成形过程建模,如图1所示。设置板料、压边圈、凸模、凹模均为壳单元,并且定义压边圈、凸模、凹模为刚性体,而板料为可变形体,其中制罐过程建模所用板料为第一道次冲压变形后的浅杯。

图1 制罐成形过程建模Fig.1 Model of deep drawing cans

2.2 设置材料属性

深冲两片罐制罐所用材料一般为马口铁或镀铬板,厚度根据罐型多采用0.18 mm或以下的二次冷轧薄钢板。由于冲压后罐口部不平齐,出现了制耳现象。这是因为在轧制生产过程中,微观晶粒被重组变形,轧制方向的材料被拉伸,厚度方向的材料被压缩,导致了平面内出现各向异性,也就是其力学性能和物理性能沿不同方向不相同,用式(1)平面各向异性系数Δr表示:

Δr=(r0+r90-2r45)/2

(1)

式中:r0,r45,r90分别为各向异性材料在与轧制方向成0°、45°、90°时的厚向异性系数。

在仿真计算中定义板材的轧制方向为0°,即沿着X轴正轴方向;垂直于轧制的方向为90°,即沿着Z轴正轴方向。

在ABAQUS中采用应变屈服应力比R来定义各向异性屈服行为,不同方向的屈服应力比与厚向异性系数r在平面内有如式(2)关系:

(2)

式中:Rij为三维坐标轴下各个方向上的各向异性应变屈服应力比。

式(3)为不同方向r值:

(3)

式中:εb为宽度应变;εt为厚度应变。

当r>1时,板材在宽度方上比厚度方向上更容易产生变形,说明其深冲性能良好。

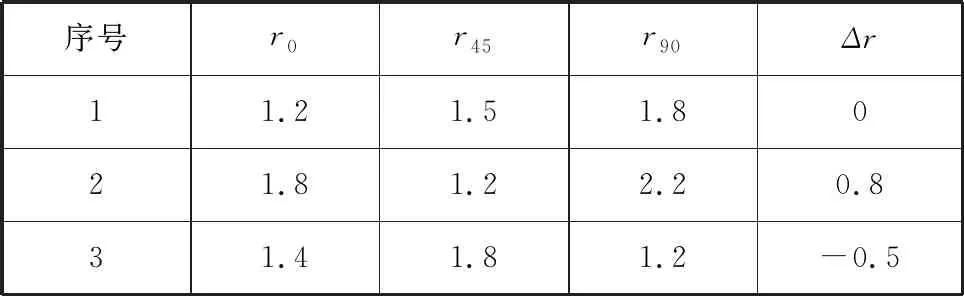

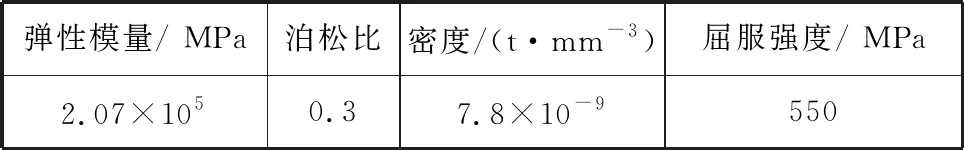

为了分析平面各向异性系数对深冲两片罐制耳结果的影响,取不同方向r值和相对的Δr值进行仿真计算,具体数值见表1,具体材料属性见表2。

表1 不同方向厚向异性系数和相对的各向异性系数Table 1 Plastic strain ratio and relative anisotropy in different directions

表2 材料属性参数Table 2 Parameters of the material

2.3 定义载荷边界条件

在边界条件中,创建位移/旋转边界,选择要定义约束的点。对凹模和压边圈约束所有方向的运动,使其在冲杯和制罐过程中固定不动。对凸模要约束沿X轴和Z轴方向的移动和绕X、Y、Z轴的转动,使凸模只能沿Y轴方向移动。对模型施加边界条件约束后,板料的变形过程就能同模具使用情况保持一致,保证了计算结果的准确性。表3为模型边界条件。

表3 模型边界条件Table 3 Boundary condition of the model mm

2.4 定义相互作用

在定义相互作用之前,需要先定义相应的接触属性。使用面面接触的库仑摩擦定律定义板料与压边圈、凸模和凹模之间接触关系。在冲杯过程中,设置模具与板料内外表面之间的摩擦因数为0.15,而在制罐过程中设置摩擦因数为0.17。

2.5 划分网格

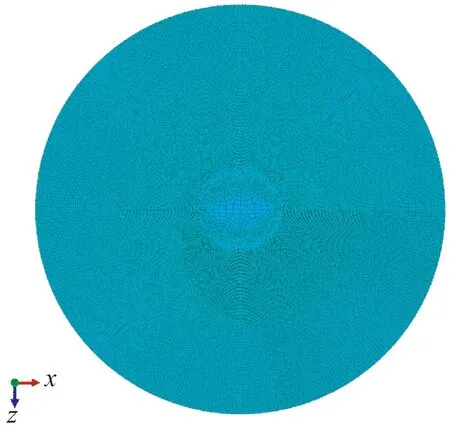

网格划分的情况会影响计算结果的精度和计算的时间。在实际制罐过程中,板料需要经过两道次冲压,变形过程复杂,需要对变形区域网格细化,只有罐底中心区域没有变形,于是通过线面体分割工具,将圆形板料表面分割,并指派分割后区域的单元类型和网格属性,图2为板料划分好的网格。

图2 板料划分网格Fig.2 Mesh of the blank

3 计算结果及分析

首先对建立好的冲杯有限元模型进行计算。随后,将变形后的杯形件结果文件导入到制罐有限元模型中并进行运算,计算结果即为经过两道次冲压变形后的实际罐型。进入后处理模块,查看计算结果,在结果中设置输出为应力云图、应变云图、位移云图等,比较不同平面各向异性系数对深冲两片罐制耳结果的影响。

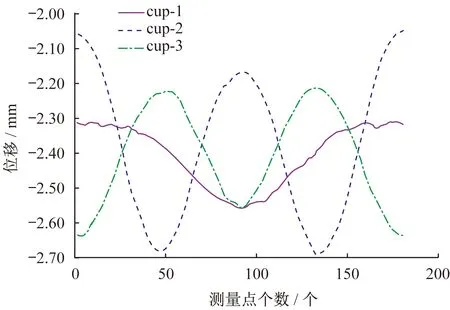

3.1 冲杯后高度计算结果

从图3可以看出,由于材料的各向异性,不同材料属性在冲杯后所形成浅杯的高度分布沿圆周方向并不相同。当Δr的绝对值越大,杯形件高度落差越大,制耳现象越明显。

图3 Δr不同时浅杯高度分布情况Fig.3 Cup height distribution with different Δr

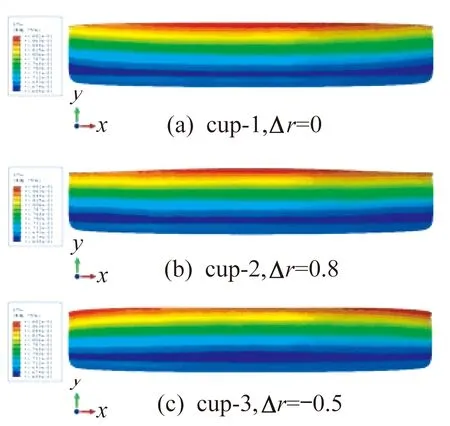

3.2 冲杯后厚度计算结果

Δr不同时,冲杯后所形成浅杯的厚度分布如图4所示。由于材料的各向异性,厚度是沿着杯形件高度方向逐渐变化,所以在同一高度上,浅杯的厚度分布沿圆周方向也不完全相同。从图4中可以发现浅杯的厚度分布变化趋势,浅杯厚度分布情况当Δr=0时较Δr=0.8、Δr=-0.5时均匀一些,和图3浅杯高度分布情况相一致。

图4 Δr不同时浅杯厚度分布情况Fig.4 Thickness distribution of cup with diffent Δr

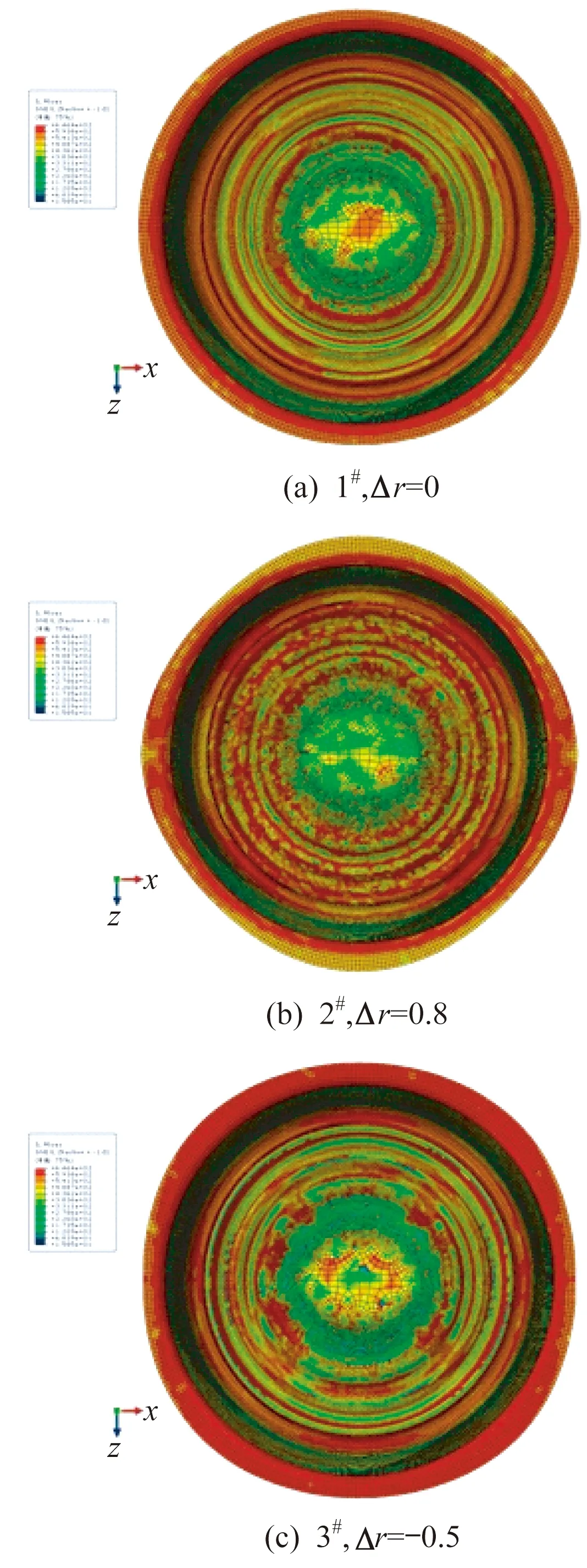

3.3 制罐后凸缘计算结果

由于材料的各向异性,制罐时材料是沿着拉伸方向逐渐变化,所以在制罐后沿周向留下不完全相同的凸缘,即制耳现象。制罐后形成的凸缘如图5所示,从中可以看出,当Δr=0时,基本没有制耳;当Δr>0时,在0°和90°方向出现制耳;当Δr<0时,在45°方向出现制耳。当Δr的绝对值越大,制罐后留下的凸缘越大,制耳现象越明显,和图3冲杯高度分布情况相符合。

4 结论

(1) 平面各向异性指数Δr越大,制耳现象越严重,导致制罐后所留边缘越不均匀,后道修边时余量会不足。由于Δr值大会影响后道修边工序,需增加板料面积,使材料消耗增大,同时因为板料在制罐成形过程中同一高度厚度分布不均匀,可能会导致断罐和开裂等缺陷出现,所以在产品生产中应尽量设法降低Δr。

图5 Δr不同时制罐后凸缘分布情况Fig.5 Earing distribution of deep drawing cans with different Δr

(2) 通过计算机数值模拟仿真技术可以评估产品制罐、盖的可行性,为包装材料产品开发及改进提供依据和支撑。并且可以先期介入用户,参与模具设计调试,打开不同方面用户的市场。

(3) 利用有限元分析模拟仿真包装材料产品制罐成形过程,使复杂抽象的薄板冲压过程更加直观,从过去的依靠经验设计变成基于参数分析,减少了实际的模具修模调试时间,大大提高了效率,进一步缩短了产品开发周期。