连续退火模拟装置的功能及应用

2022-03-15孟庆格

刘 洪,孟庆格

(宝山钢铁股份有限公司中央研究院1.梅钢技术中心,江苏 南京 210039;2.冷轧产品研究所,上海 201999)

冷轧后带钢的退火工艺是根据钢的组织结构在固态下可以进行多种形式的转变而发展起来的,是通过加热、保温和冷却的方法来改变钢的内部组织结构,从而消除钢板在冷轧过程中造成的内应力和加工硬化,改善钢的性能,恢复钢的塑性变形能力;消除钢中的残余应力,均匀钢的组织和化学成分[1]。由于连续退火在产品表面质量、生产效率、性能均匀性等方面有着传统罩式退火所无法比拟的优势,目前国内各大冷轧板企业使用连续退火生产线的密度越来越大[2]。因此,为了能迅速、经济而准确地研究连续退火工艺对产品性能的影响,工艺技术与研发人员需要有方便、灵活、精确的连续退火模拟装置。

1 连续退火模拟装置主要功能

本文介绍的连续退火模拟装置主要用于连续退火热处理工艺(加热、均热、冷却、时效等)的模拟试验,具有快速加热功能、快速冷却功能,主要包括测试、管道与仪表、电气和安全四大模块。

测试模块是模拟装置的机械本体,气氛调节、快速加热及快速冷却都在测试模块中进行,测试模块主要由提供气氛的工艺腔、夹持及导电加热工件的加热钳系统、快速冷却工件的冷却箱和支撑整体的安装架构成。

管道与仪表模块是模拟装置进行气氛调节、快速冷却和吹扫的重要组成部分,其主要有N2供气和流量压力调节管道及仪表、氮氢混合气供气和流量压力调节管道及仪表、快速冷却风机系统、循环冷却水系统。

电气模块主要用于为模拟装置快速加热提供加热源及控制加热速度、根据工艺控制管道的供气压力和流量、变频驱动冷却风机以控制冷却速度、设备状态量采集和分析,主要包括加热电源系统、工艺控制PLC系统、气氛分析系统、冷却风机驱动系统和人机界面。

安全模块包括管道及厂房内气氛检测系统、报警系统和应急处理系统等。

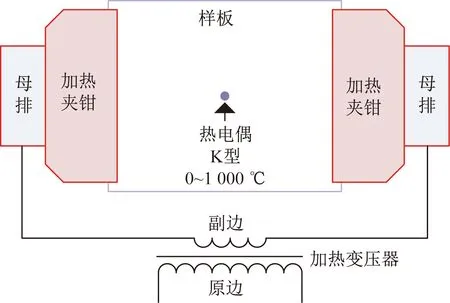

1.1 快速加热功能

连续退火模拟装置中样板的加热采取中频感应电流电阻加热方式,在中频感应系统中,样板直接作为感应次级线圈的一部分进行加热。加热变压器的副边通过母排与样板形成短路状态,由于样板电阻比回路中其他组件大,电压降主要集中在样板上,从而导致样板被加热,如图1所示。通过两个固定夹钳固定样板,夹钳连接导电母排并起到导电的作用,电流的大小反映加热速率的大小[3]。采用这种装置,样板通过焦耳效应直接加热,因而在加热过程中能实现快速加热。本试验装置样板温度控制在25~1 000 ℃范围内,对于厚度为0.3 mm的样板最高加热速率能够达到300 K/s。

图1 中频感应电流电阻加热原理Fig.1 Principle of resistance heating with medium frequency induction current

1.2 冷却控制能力

样板的冷却通过位于样板前面和后面的冷却风箱吹气进行。这些冷却风箱中注入的气体与保护气氛相同并且气压可调,以便通过风箱电动机速率的频率调整控制冷却速率。

冷却速率通过热电偶测量控制。为了优化冷却工序的响应时间,达到快速冷却目的,按照所需的冷却速率,冷却风机出口设定的总气流先通过一个旁通管道以所需的流量值持续循环。需要快速冷却时冷却气流从旁通管道切换转到主管道,再从样板两侧的冷却风箱喷射到样板表面。本模拟装置对于厚度为0.3 mm的样板最高冷却速率能够达到120 K/s。

1.3 控制系统

连续退火模拟装置完全由计算机控制自动操作,选择快速周期每阶段的设定点、温度、过程和加热—冷却速率,编制了HMI操作界面,HMI画面操作简单。计算机按照提供的周期数据控制所有的阀门、电气电动机、加热工序,同时计算机将记录整个工艺周期的工艺数据。

在快速加热、均热、时效和冷却阶段,样品温度采用焊在样品表面的参比热电偶测得的温度值通过一个闭环控制器进行控制。这个规程由可编程控制器直接编制。

计算机将记录下周期操作中的所有数据、样品温度和工艺数据。为了拟定可打印的实验室测试报告文档,这些数据将被处理。数据文件被计算机记录以使其可以用标准工具进行其他任何处理。

1.4 装备能力

连续退火模拟装置工艺窗口范围较宽,工艺腔内气氛可控,安全和自动化程度高,可逼真模拟现场机组连续退火工艺,实现工艺窗口较宽的连续退火工艺模拟试验(加热、均热、冷却、时效等)的功能。对于厚度为0.3 mm的样板,最大加热速率高达300 K/s,最大冷却速率达120 K/s,样板有效区域240 mm×240 mm,温度均匀性范围为±10 K,实际温度与设定温度偏离值在±5 K范围内。该装置试验过程稳定,温度控制精度较高。

2 连续退火模拟装置的应用

为进一步验证连续退火模拟装置试验过程与现场生产工艺的一致性,选取低碳钢冷轧钢板,通过连续退火模拟装置,模拟不同的退火工艺,并对试验后试样进行组织和性能分析,研究连续退火工艺对低碳钢产品组织性能的影响。

2.1 试验材料和方法

试验材料为某冷轧厂酸轧机组轧制的冷轧钢板,板厚0.4 mm,其化学成分见表1。

表1 试验用钢化学成分Table 1 Chemical compositions of the experimental steel %

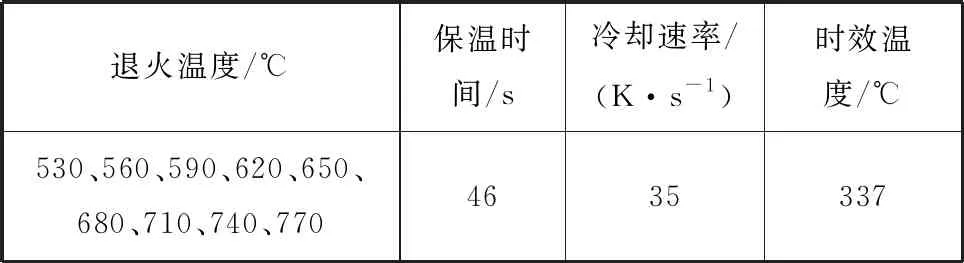

分别采用表2退火工艺进行9组连续退火模拟试验。

表2 试验用退火工艺Table 2 Annealing process of the experimental steel

根据试验方案,在连续退火模拟装置上进行连续退火模拟试验。典型的模拟连续退火曲线如图2所示。在图2中,红色曲线为试样在模拟退火过程中实际的温度变化曲线,根据热电偶采集的数据得出;黑色曲线为设计的退火曲线。可见,试验过程中试样的实际温度曲线与设定的退火曲线几乎重合,温差不超过5 K,说明连续退火模拟装置能够准确按照预设计退火曲线进行退火模拟。

图2 典型的连续退火模拟曲线Fig.2 Typical continuous annealing simulation curve

2.2 结果与分析

2.2.1 金相检测结果

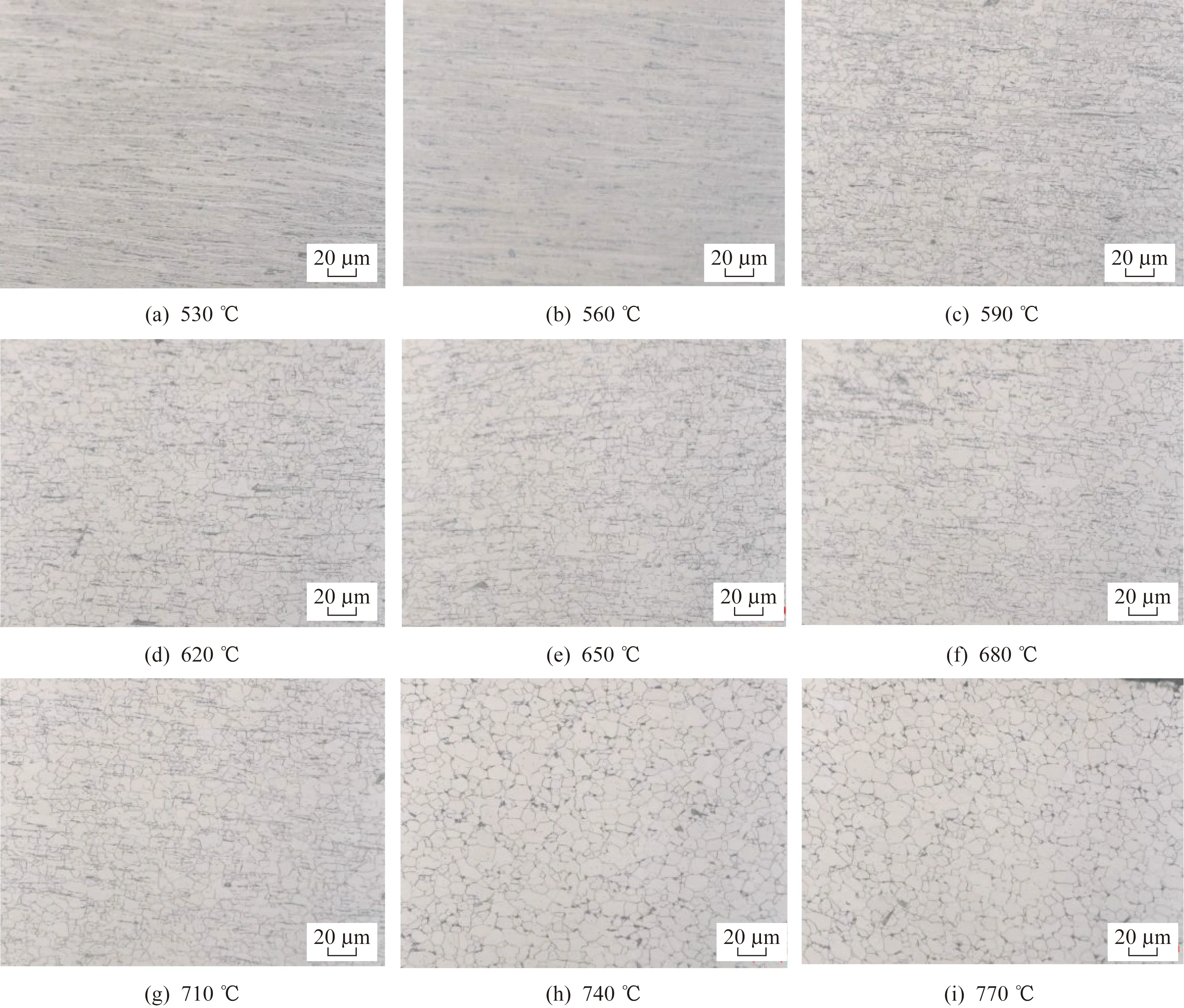

采用金相显微镜对不同退火工艺的模拟试样进行微观组织分析,微观组织如图3所示。从微观组织可以看出:

(1) 退火温度为530~560 ℃时,试样组织为纤维状铁素体,晶粒尚未发生再结晶转变。

(2) 当退火温度达到590 ℃时,组织中大部分已发生再结晶,但再结晶晶粒较小,有较多细小晶粒沿纤维状排列,且仍存在部分纤维状组织,说明此时组织刚完成再结晶形核,再结晶不充分,同时有渗碳体沿纤维状组织方向析出。

(3) 退火温度为620~710 ℃时,纤维状组织基本消除,再结晶过程已基本完成,随着温度的提高,主要发生再结晶晶粒的合并长大和均匀化过程,再结晶晶粒逐步长大,且渗碳体的析出量明显增多。这是因为随着退火温度的提高,原子扩散增快,晶粒长大速度增加,晶粒尺寸变大[4]。可以看出:随着退火温度的升高,试样的微观组织逐步开始回复、再结晶和晶粒长大的过程。

(4) 当退火温度达到740 ℃以上时,试样组织为铁素体和珠光体,说明加热过程中试样部分组织已发生了奥氏体化;且随着退火温度的升高,铁素体晶粒长大不明显,金相组织趋于稳定。

2.2.2 表面硬度和抗拉强度分析

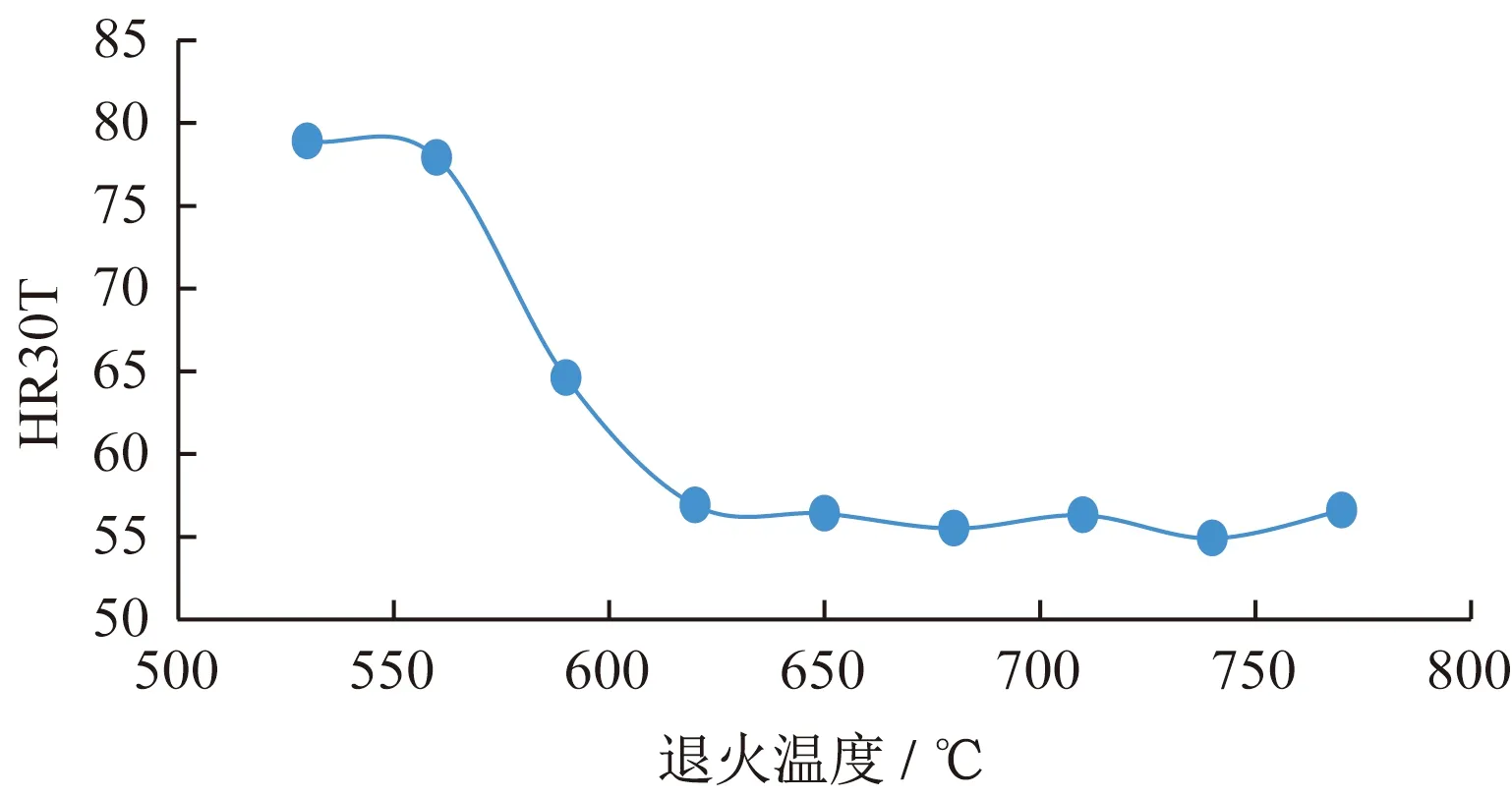

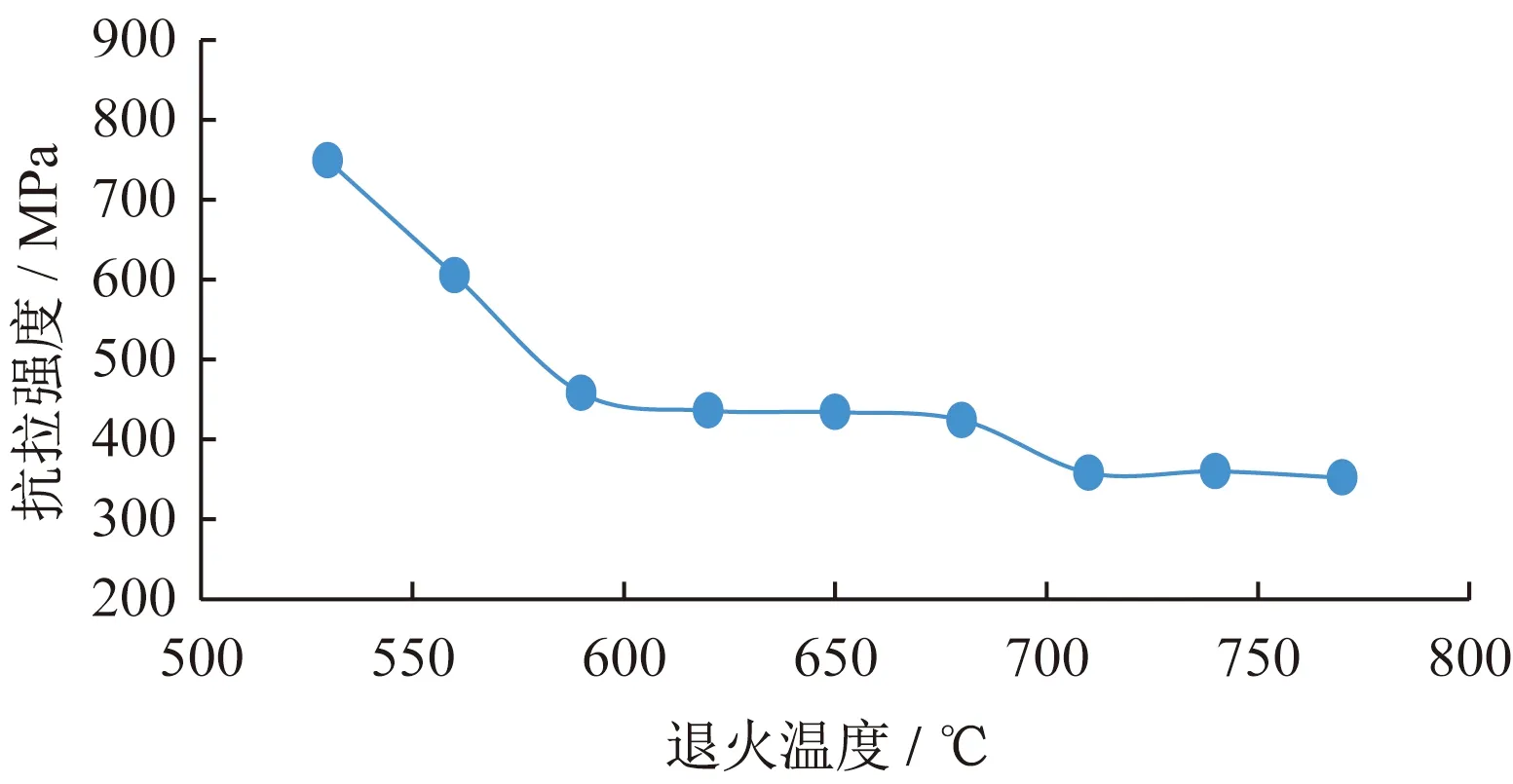

对试验后的试样进行硬度检测,采用数显洛氏硬度计,检测结果如图4所示。对试样进行力学性能检测,采用电子拉力试验机,检测结果如图5所示。

从图4可以看出,当退火温度低于590 ℃时,退火后试样的硬度较高;当退火温度在590~620 ℃之间时,随着退火温度的升高,试样的硬度急剧下降;当退火温度高于650 ℃时,随着退火温度的升高,试样的硬度缓慢下降,硬度趋于稳定。

图3 不同退火温度下试样微观组织Fig.3 Microstructures of samples at different annealing temperatures

图4 不同退火温度下试样硬度变化Fig.4 Hardness change of samples at different annealing temperatures

图5 不同退火温度下试样抗拉强度变化Fig.5 Tensile strength under different annealing temperatures

从图5中可以看出,当退火温度低于590 ℃时,随着退火温度的提高,试样的抗拉强度急剧降低;当退火温度在590~680 ℃之间时,试样抗拉强度下降非常缓慢;当退火温度达到710 ℃以上时,试样的抗拉强度进一步下降;退火温度在710~770 ℃范围内时,试样抗拉强度趋于稳定。

结合试样的微观组织来看,试样的硬度和抗拉强度变化趋势与试样的组织相对应。当退火温度低于590 ℃时,试样组织尚未发生再结晶转变,试样的硬度和抗拉强度较高;当退火温度达到590 ℃时,试样微观组织开始发生再结晶转变,硬度和抗拉强度急剧下降;当退火温度高于710 ℃时,试样微观组织发生了珠光体转变,抗拉强度进一步降低。通过分析不同退火工艺下试样的组织和性能变化规律,为开发不同强度级别的低碳钢产品提供了有力的技术支持。

3 结论

(1) 本文介绍的连续退火模拟装置,安全和自动化程度高,可逼真模拟现场机组连续退火工艺,实现工艺窗口较宽的连续退火工艺模拟试验(加热、均热、冷却、时效等)的功能。对于厚度为0.3 mm的样板,最大加热速率高达300 K/s,最大冷却速率达120 K/s,该装置试验过程稳定,温度控制精度较高。

(2) 在连续退火模拟装置上,采用不同退火工艺对低碳钢进行连续退火模拟试验。试样的微观组织和性能检测结果表明:试样的硬度和抗拉强度变化趋势与微观组织相对应。

(3) 从模拟退火试样组织和性能的分析结果可以看出,本文介绍的连续退火模拟装置可以较好地模拟生产现场的连续退火工艺,能够为冷轧产品的开发提供有力的技术支持。