CFRP/Al叠层材料变进给钻削表面质量分析*

2022-03-04王帅普崔松涛张志强

王帅普,梁 杰,崔松涛,张志强

(郑州大学机械与动力工程学院,郑州 450001)

0 引言

随着新材料的发展和技术的革新,CFRP(碳纤维增强复合材料)因其质量轻,强度高,模量高和密度低等优点被广泛应用到飞机制造和装配中[1]。在飞机装配过程中,CFRP常和钛、铝合金叠层放置进行一次性钻孔来达到装配要求,钻孔产生的CFRP纤维撕裂和金属毛刺常导致叠层构件的报废,而去除毛刺需要拆卸、去毛刺和重新组装,这些过程耗时、昂贵且无附加值[2]。

针对复合材料叠层结构钻孔质量的研究目前主要集中在刀具涂层,刀具结构,切削热,切削参数,冷却方式,轴向力等方向[3-7]。HASSAN等[8]通过研究刀具的不同几何形状和切削参数,优化工艺参数降低了复合材料和铝合金出口毛刺高度。王振国等[9]采用叠层断屑钻削方法,此方法能得到较好的断屑效果,还能减少钻削过程中的热量集聚和孔壁的表面粗糙度,但对减少金属毛刺高度则不明显。LIANG[10]研究了压紧力对钛/铝叠层材料层间毛刺的影响,认为在轴向力作用下,叠层金属材料层间间隙为毛刺的生长提供空间。王小鞑等[11]对大厚度碳纤维复合材料进行钻削研究,认为进给量引起的轴向力过高是导致出口纤维撕裂的主要原因,然而主轴转速对出口的纤维撕裂没有明显影响;并且提出分阶段变参数钻削复合材料的方法,认为此方法能有效降低切削热以及出口位置的轴向力,减少了碳纤维的撕裂损伤。

综上所述,现有研究多集中在分析试验参数和刀具几何形状对叠层材料加工质量的影响,而对CFRP/Al叠层材料变参数的钻削研究较少。本文提出了一种基于几何函数设定进给量的钻削方法,并通过实验探究变进给钻削相比定进给对CFRP/Al叠层材料撕裂损伤和毛刺尺寸的影响。

1 变进给钻削方法

1.1 钻尖进给量设定

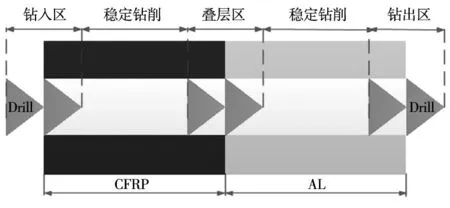

王小鞑、林伟等[11-12]研究结果表明,碳纤维复合材料分层撕裂损伤对主轴的进给量较为敏感。低进给量使主轴获得较低的轴向力,减小了复合材料的顶出分层以及金属材料的毛刺高度。基于此,提出一种基于正弦曲线设定进给量的变进给钻削方法。叠层材料钻削总共分为5个阶段,如图1所示。主要分为刀具主切削刃未完全切削材料所处的钻入区、叠层区、钻出区以及刀具主切削完全切削材料所处的稳定钻削区。对叠层材料表面质量影响最大的阶段为钻入区、叠层区、钻出区;故在这些阶段内进行变进给钻削,以期提高表面质量。

图1 叠层材料钻削过程

采用光滑正弦曲线的离散数据来进行进给量f的分配,取正弦曲线的波谷至波峰光滑曲线段进行取样。结合实验条件,采用顶角为140°,直径为5 mm的硬质合金麻花钻,其钻尖的轴向方向位移为0.91 mm,为了规避误差,选1 mm作为变进给阶段的位移。由式(1)进行离散点xi取样,式(2)计算各个取样点进给量,式(3)计算各阶段进给钻削所用时间,将正弦曲线离散成9段,经离散后所得各段进给量如表1所示。

(1)

(2)

(3)

式中,x0为-π/2,x的取值范围为[-π/2,π/2];f为进给量;n为主轴转速;T为离散后每段切削所用时间。经由上述表达式计算所得的理论进给量和实际进给量对比如图2所示。

图2 理论与实际进给量对比

表1 变进给钻削进给量 (mm/r)

1.2 钻削过程进给量设定

经过对钻尖进给量的分析,取进给量f的变化范围为0.075~0.125 mm/r并应用到整个叠层材料上。针对叠层区的特殊情况,即刀具钻出复合材料的同时钻进铝合金,两种不同材料引起轴向力骤变,故在刀具钻至距叠层区域1 mm处降低进给量,而刀具钻至铝合金表面提高进给量,如图3中C阶段。整个叠层材料进给量的设定如图3所示。

图3 叠层材料进给量设定

其中B、D阶段分别为复合材料、铝合金稳定钻削阶段,A、C、E阶段分别为钻入区、叠层区以及钻出区变进给钻削阶段,钻入区和稳定钻削阶段的进给量如表1所示,所有数据提前设定在主轴进给电机里并通过编写PLC程序进行调用。

2 试验装置及工件

图4 叠层材料钻孔平台

试验装置采用自制的叠层材料钻孔试验平台,如图4所示。试件规格为80 mm×12 mm×3 mm,其中碳纤维复合材料牌号为T300,铺层顺序[(0/90)/0/90/0/90/0/90]s,由单向预浸料进行铺设并真空袋压至3 mm,120 ℃温度条件固化90 min;采用航空级铝合金,牌号为7075-T6,工件主要性能参数如表2所示;刀具采用直径为5 mm硬质合金(K20)麻花钻,顶角为140°,螺旋角为30°,每把刀具只钻一个孔;主轴转速n取2010 rpm,叠层顺序为CFRP在上,铝合金在下;为保证加工时间相同,选取定进给量f=0.113 mm/r作为对比实验。

表2 工件主要性能参数

3 结果分析与讨论

3.1 轴向力

如图5所示为钻孔轴向力的变化曲线,其中A、C、E阶段对应图3中的变进给阶段。图5中A阶段为钻入区轴向力变化曲线,变进给钻削的轴向力曲线相比定进给是缓慢增长的,这将减弱因轴向力突然增大而引起的钻削系统振动;叠层区的轴向力如C阶段所示,其趋势为先降低后增加,符合进给量设定期望;轴向力增幅较大的主要原因是CFRP材料去除形式为脆性断裂,铝合金材料为弹塑性变形以及两者相差较大的材料性能;钻出区轴向力变化如E阶段,同一时间下,变进给轴向力小于定进给,而较小的轴向力会削弱铝合金出口处的塑形流动,降低铝合金毛刺损伤;图5整体来看, 轴向力变化趋势和图3所设进给量变化趋势基本一致,符合预期。

图5 轴向力变化曲线

3.2 撕裂因子

参照一维分层因子的定义,本文采用撕裂因子Ld[11]作为评价CFRP表面撕裂程度的指标,使用Keyence超景深显微镜VHX-2000E进行测量。撕裂因子如式(4)所示,测量示意图如图6所示。

(4)

式中,Dmax为撕裂最大直径;Dnom为孔的公称直径。

图6 撕裂测量示意图

碳纤维复合材料是由预浸料铺设,预浸料层与层之间通过树脂热固而成使得CFRP层间粘合强度较低;轴向力的作用使CFRP层间出现分层以及出入口处出现纤维撕裂。对铝合金支撑的CFRP钻孔来说,铝合金层抑制CFRP发生弯曲变形,降低CFRP/Al叠层之间的间隙,减少了CFRP出口处的纤维撕裂以及分层;这在图7中出入口处撕裂因子差别较大可以看出。入口处定进给的撕裂因子比变进给小,这可能是由于两者在刀具刀尖即将完全进入CFRP时,进给量不同所造成的;较高的进给量加剧了切削力对入口的纤维撕裂。而反观出口,变进给钻削能改善因轴向力所产生的撕裂损伤。

图7 撕裂因子

图8为CFRP出入口分层损伤对比图。可以看出,纤维毛刺主要分布在CFRP孔出口处,刀具与工件摩擦产生的切削热在较小的CFRP/AL叠层间隙中难以散出且软化了树脂,降低了树脂与纤维的结合力,致使树脂与纤维发生分离形成纤维毛刺。

图8 碳纤维复合材料的出入口分层损伤对比图

3.3 毛刺高度

金属毛刺是由于未切削材料随刀具的持续进给而发生塑性变形,且在孔的边缘发生断裂所形成的。本文使用德国布鲁克(Bruker)三维形貌测量仪对金属孔毛刺高度进行观测。孔边缘对称采取4个点的最大毛刺高度进行平均值处理,测量流程如图9所示。

图9 毛刺高度测量流程

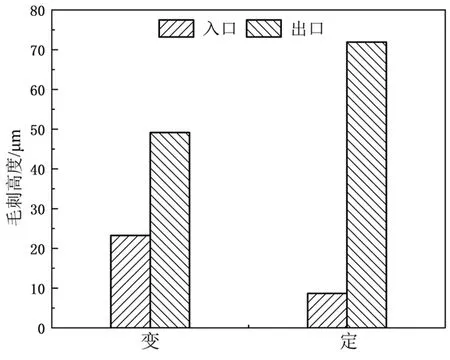

切削时,入口处的材料受到刀具挤压变形被切除;出口处未切削材料的支撑刚度逐渐降低导致材料发生弹塑性流动产生比入口更大的毛刺。图10可看出,定进给的入口毛刺高度是低于变进给的,这可能是因为定进给入口处的进给量较大,刀具摩擦产生的切削热随切屑快速排出,减少热量向工件的传递,削弱材料的塑形流动。而变进给的出口毛刺高度则低于定进给,主要还是因为变进给钻出时具有较小的轴向力。

图10 毛刺高度

如图11所示为铝合金孔毛刺的部分形貌,图中可以看出,定进给的入口、出口毛刺形貌较为均匀,这是因为定进给钻削是以恒定进给量进行钻孔,刀具在轴向力的作用下对薄壁金属材料进行的撕裂较为均匀。变进给的入口、出口毛刺形貌高低错落,这可能是因为刀具钻出时,进给量的逐渐降低,致使薄壁的金属材料发生提前断裂,降低了毛刺高度。

图11 孔毛刺部分形貌

4 结论

(1)提出了一种基于正弦曲线设定进给量的变进给钻削方法,即在CFRP/Al叠层材料的钻入区、叠层区、钻出区,按照正弦曲线的离散数据进行主轴进给量的设定;轴向力曲线验证了变进给钻削的有效性。

(2)相同效率下,变进给钻削比定进给钻削出口处的撕裂因子降低了3.28%,毛刺高度降低了31.65%;变进给钻削能改善碳纤维复合材料的纤维撕裂以及有效降低出口处的毛刺高度。

(3)在入口处,进给量的逐渐升高引起较大的轴向力,致使钻入CFRP时产生较差的表面损伤;而在出口处,进给量的逐渐降低引起轴向力的缓慢下降,改善了刀具钻出材料引起的撕裂损伤;因此,在出口处考虑使用变进给钻削的方法将有助于降低因轴向力过大引起的表面损伤。