CLG908D 型挖掘机履带板及驱动链轮有限元分析

2022-03-02谢国进

谢国进

广西科技大学机械与汽车工程学院 广西柳州 545616

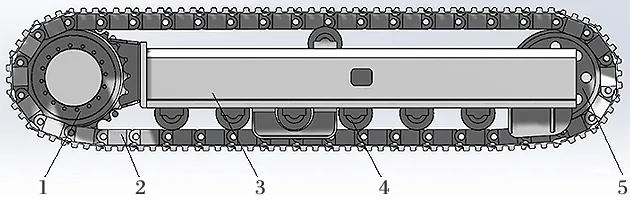

履带式挖掘机的行走机构主要由组合行走支架、履带、驱动链轮、导向轮、支重轮、拖链轮及张紧装置等组成,如图 1 所示。行走机构的工作原理是,发动机提供动力,液压系统驱动行走液压马达旋转,经过减速机减速增矩后,传递动力给驱动链轮,驱动链轮与履带板啮合后,驱动链轮的旋转运动转化为履带板在地面的直线运动,从而驱使挖掘机行走[1]。履带板与驱动链轮是行走机构的重要执行部件,由于挖掘机工作环境恶劣,工况复杂,极易出现履带板链轨节销耳断裂及驱动链轮掉块、断齿的失效情况,所以有必要对履带板及驱动链轮的强度进行校核及分析,以满足行走机构设计及工况使用要求。

图1 履带行走机构结构Fig.1 Structure of crawler walking mechanism

1 履带板强度分析

1.1 履带板有限元模型建立

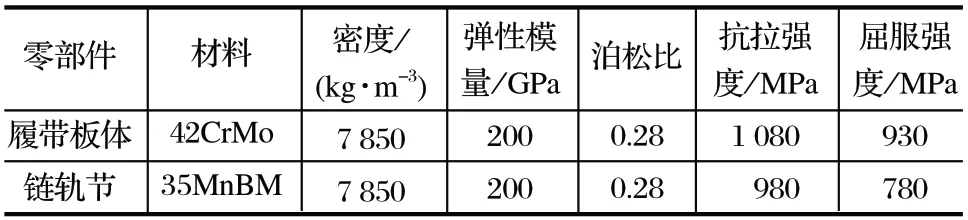

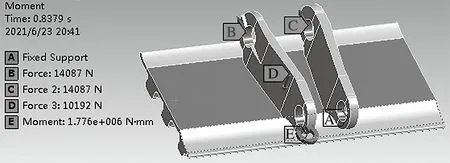

为了分析常见的履带板链轨节销耳断裂现象,对履带板体和链轨节的结构做了一些合理的简化 (如忽略链轨节与履带板体的螺栓连接以及一些圆角),并进行了履带板体和链轨节的整体三维建模,方便后续有限元网格的划分和计算。履带板体和链轨节的材料性能参数如表 1 所列。为了方便论述,建立的履带板体和链轨节整体模型统称为履带板模型。将在SolidWorks 软件中建立好的整体履带板三维模型导入ANSYS Workbench 软件中,采用 Automatic method 对履带板模型进行网格离散化处理,有限元尺寸为 5.0 mm,共计 155 145 个节点和 94 308 个单元。履带板有限元模型如图 2 所示。

表1 履带板体及链轨节材料性能参数Tab.1 Property parameters of base and link of crawler plate

图2 履带板有限元模型Fig.2 Finite element model of crawler plate

1.2 边界条件

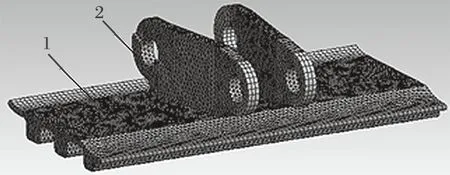

履带板上施加的载荷及约束如图 3 所示。单块履带板共有 4 个销孔,在进行有限元静力学分析时,将履带板一侧 2 个销孔位置施加固定约束,如图 3 中标识 A (Fixed Support) 所示。

图3 履带板上施加的载荷及约束Fig.3 Loads and restraints exerted on crawler plate

1.3 载荷计算

CLG908D 型履带式挖掘机参数为:总质量 7 800 kg,12 个支重轮,设计最大牵引力 56 kN。一般情况下,履带行走机构原地转弯时,不会同时进行挖掘及爬坡作业,单边履带的牵引力最大[2]。由于挖掘机自重的作用,在履带板体上部施加有垂直载荷,取支重轮的最大动载荷系数为 1.6,将挖掘机重力换算成履带板体上的垂直载荷[3]。由于有 12 个支重轮,设定 1 个支重轮在 1 块履带板上面,则每块履带板体上受到的垂直载荷力Fn=7 800 kg×9.8 N/kg×1.6÷12=10 192 N,均匀施加在履带板体中间位置,如图 3 中标识 D(Force 3) 所示。

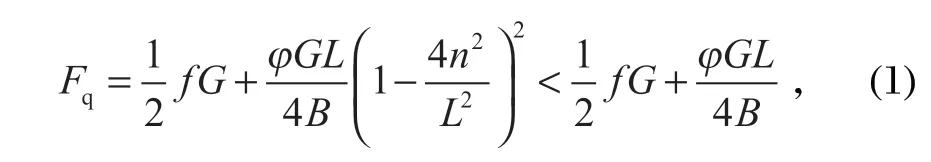

驱动链轮与履带板销轴啮合,在履带板销孔处施加了拉力。原地转弯时,单边履带行走部的牵引力[4-5]

式中:f为履带滚动阻力系数,取f=0.08~ 0.10;G为挖掘机整机重力;φ为附着系数,取φ=0.8~ 1.0;L为单边行走部的接地长度;B为履带轨距;n为挖掘机重心与履带接地型心的纵向偏心距。

代入G=7 800 kg×9.8 N/kg=76 440 N,f=0.1,B=1 750 mm,φ=1.0,L=2 230 mm,计算得出单边履带行走部的牵引力Fq< 28 174 N。在进行履带板强度校核分析时,可取牵引力Fq=28 174 N 作为履带板受到的最大拉力,施加在履带板 2 个销孔半圆处,如图 3中标识 B (Force) 及标识 C (Force 2) 所示。

履带车辆是通过改变两侧驱动链轮的转速来实现转向的,转向过程中,履带要克服地面的摩擦阻力距。摩擦阻力矩等于在履带底部施加的回转力矩M[5],

式中:µ为转向阻力系数。

取µ=0.5,可得出单块履带板回转力矩M0=M÷12=0.5×76 440 N×2.23 m÷4÷12=1 776 N·m,如图 3中标识 E (Moment) 所示。

1.4 履带板结构强度分析

对履带板进行有限元静力学分析。图 3 中,对履带板一侧 2 个销孔施加固定约束,拉力施加在履带板体另一侧 2 个销孔半圆处,均匀分布在半圆孔内壁上;垂直载荷均匀施加在履带板体中间位置;回转力矩施加在履带板体底面。

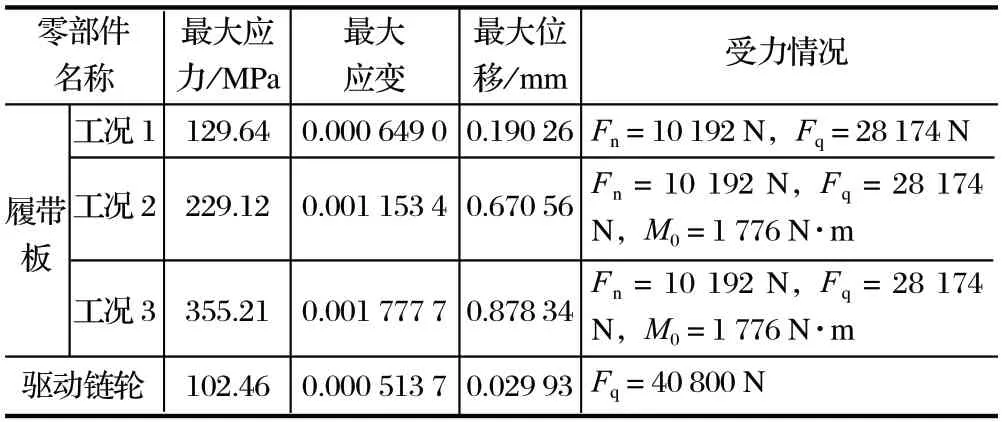

(1) 工况 1 不转弯工况下,履带板只受垂直载荷、拉力的作用,不受回转力矩的作用。以转弯工况下计算得到的单边履带所受最大牵引力作为履带板所受拉力,对履带板进行强度计算分析,得到履带板的最大应力、最大应变及最大位移,如表 2 所列。履带板应力云图如图 4 所示,履带板两侧应力分布对称,最大应力位于施加力的孔 B 内部边缘处 (标记有Max),由于链轨节此处截面积变小,出现了最大应力值 129.64 MPa。

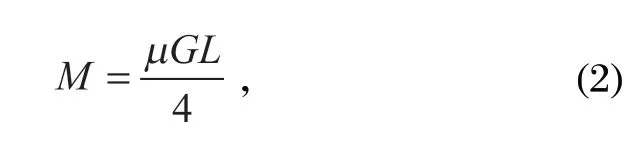

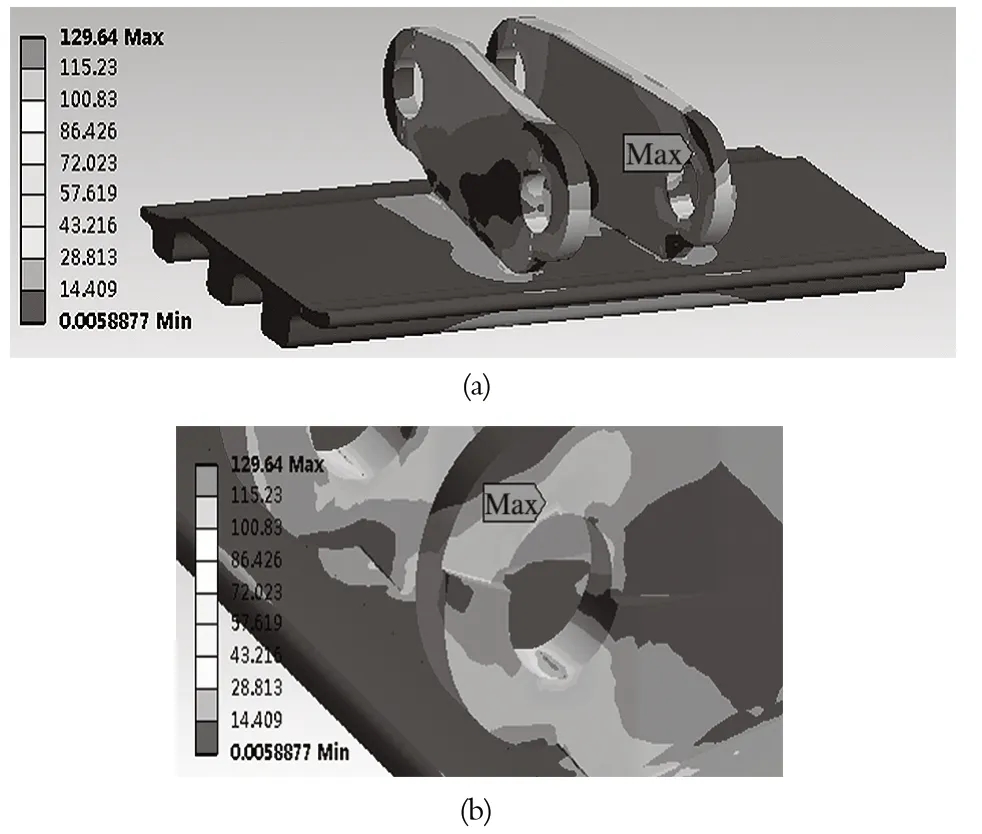

表2 履带板及驱动链轮在不同工况下的最大应力、应变及位移Tab.2 Maximum stress,strain and displacement of crawler plate and driving sprocket in various operation modes

图4 不转弯工况下履带板应力云图Fig.4 Stress contours of crawler plate in straight steering mode

(2) 工况 2 转弯工况下,履带板受垂直载荷、拉力及回转力矩的作用,对其进行强度计算分析,得到履带板的最大应力、最大应变及最大位移,如表2 所列。履带板应力云图如图 5 所示,转弯工况下由于增加了回转力矩,履带板最大应力为 229.12 MPa,相比不转弯工况下的最大应力值增加了约 100 MPa,即回转力矩使最大应力增加了约 77%,最大应力位置为施加约束孔 A的内部 (标记有 Max),最大应变为0.001 153 4,应变值很小。另外,如将施加的回转力矩取反方向,则履带板最大应力位置则变为施加约束孔 E的内部边缘处,与未改变施加回转力矩方向前最大应力位置孔 A (标记有 Max) 左右对称,故在转弯工况下,回转力矩的大小和方向对履带板的最大应力大小及位置影响较大。

图5 转弯工况下履带板应力云图Fig.5 Stress contours of crawler plate in turning mode

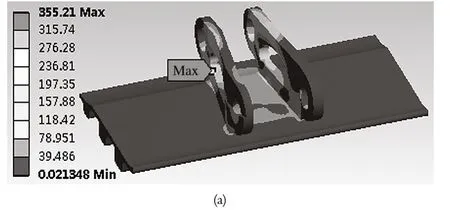

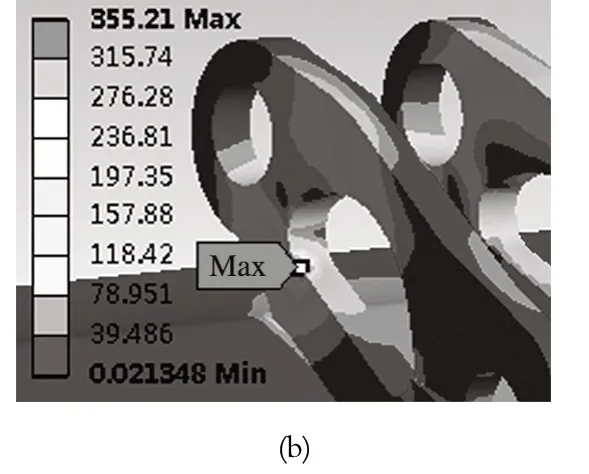

(3) 工况 3 为了分析链轨节有中部通孔的情况,重新在 SolidWorks 软件中建立了履带板的三维模型,导入 ANSYS Workbench 软件中,并采用Automatic method 对履带板模型进行网格离散化处理,有限元尺寸为 5.0 mm,共计 153 639 个节点和 96 936个单元。设置与之前分析同样的边界条件,施加约束及载荷进行分析计算,得到此工况下履带板的最大应力、最大应变和最大位移,如表 2 所列。链轨节有中部通孔的履带板应力云图如图 6 所示,最大应力位于链轨节中部通孔的内部 (标记有 Max)。该处为圆角起始位置,截面尺寸最小,故应力集中,最大应力为355.21 MPa,最大应变为 0.001 777 7,应变值较小,安全系数达到 2.20。设计的履带板体及链轨节结构及选用的材料能够满足工况使用的要求,如需要降低该处的最大应力,可以通过增加厚度来增大此处的截面面积。

图6 转弯工况下链轨节有中部通孔的履带板应力云图Fig.6 Stress contours of crawler plate whose link bearing middle through hole in turning mode

前面 2 种工况的分析结果表明,最大应力均出现在链轨节的销孔处,履带板体强度安全系数较高。履带板体和链轨节都有相应的标准以选择规格,标准对链轨节大体尺寸都有规定,但对链轨节中部通孔未定义具体尺寸。该中部通孔主要是为了便于安装履带板体与链轨节的连接螺栓,以及减轻链轨节的质量。

3 种工况的分析结果表明,不考虑链轨节中部通孔时,履带板最大应力位置出现在链轨节的销孔位置;考虑链轨节中部通孔时,履带板最大应力出现在链轨节中部通孔。因此,设计时需要关注链轨节中部通孔的位置及尺寸,避免最大应力过大,造成链轨节销耳发生断裂。

2 驱动链轮强度分析

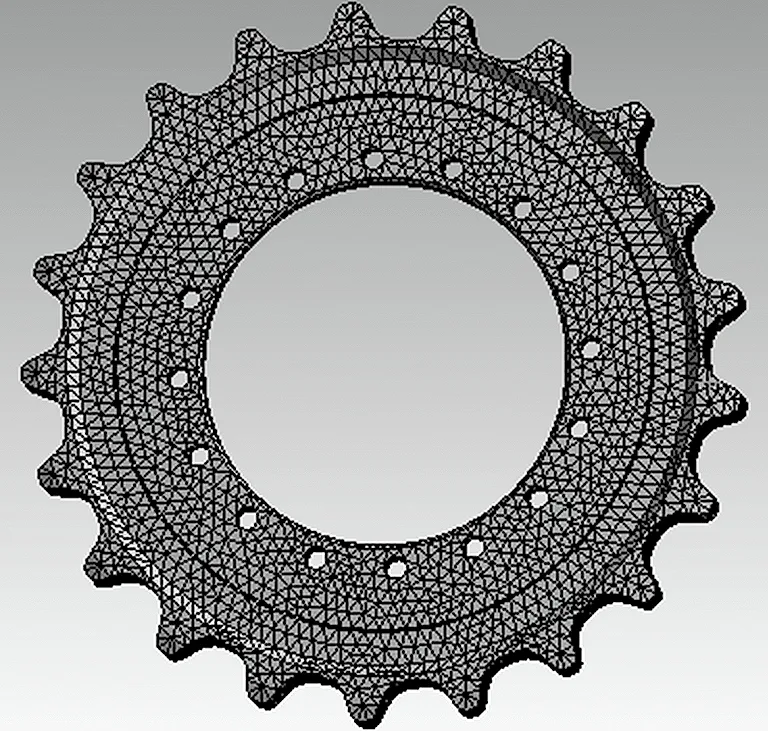

驱动链轮作为行走机构的关键部件之一,如果强度不够,会出现不同程度的掉块、断齿故障,断齿部位主要集中在齿根圆弧位置。将在 SolidWorks 软件中建立的驱动链轮三维模型导入 ANSYS Workbench 软件中,采用 Automatic method 对驱动链轮模型进行网格离散化处理,有限元尺寸为 10 mm,共计 55 505 个节点和 33 349 个单元。驱动链轮有限元模型如图 7 所示。驱动链轮材料选用 SCSiMn2H 高淬透性硅锰铸钢,屈服强度σs=490 MPa。

图7 驱动链轮有限元模型Fig.7 Finite element model of driving sprocket

在对驱动链轮进行强度校核时,为保证履带式挖掘机行走机构工作时的可靠性,以液压行走马达的最大输出转矩为极限转矩,经过减速机减速增矩后作为驱动链轮的最大驱动转矩,并以此转化为最大驱动力来校核驱动链轮的强度。在实际工况中,由于驱动链轮与履带的切入角很小 (3°~5°),导致只有很少的轮齿在传递动力。这里取极限情况进行分析,即只有 1个轮齿传递动力,以保证驱动链轮及履带工作时的可靠性[4]。

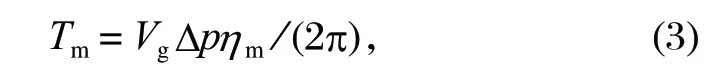

液压行走马达最大输出转矩

式中:Vg为液压马达的排量;Δp为压差;ηm为机械液压效率。

代入Vg=55 mL/r,Δp=30 MPa,ηm=0.85,得出Tm=223.33 N·m。减速机的减速比i=50,可以计算出减速机输出最大转矩Tj=Tmi=11 166.40 N·m。驱动链轮节圆半径r=260 mm,计算出驱动链轮的最大驱动力Fq=0.95Tj/r=40 800 N。

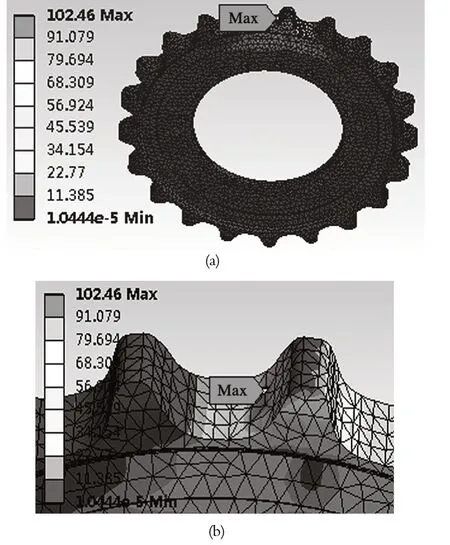

驱动链轮上施加的固定约束在链轮安装侧面,如图 8 中标识 A (Fixed Support) 所示,施加最大驱动力在单个齿的啮合齿面,如图 8 中标识 B (Force) 所示。计算得到的驱动链轮的最大应力、最大应变和最大位移如表 2 所列。驱动链轮应力云图如图 9 所示。

图8 驱动链轮上施加的载荷及约束Fig.8 Loads and restraints exerted on driving sprocket

由表 2 及图 9 可知,驱动链轮最大应力为 102.46 MPa,位于施加载荷齿面的另一侧齿根处,最大应变为 0.000 513 7,应变值很小,安全系数达到 4.78,设计的驱动链轮结构及选用的 SCSiMn2H 硅锰铸钢满足工况使用要求。由于安全系数较高,可以对驱动链轮的厚度做进一步的优化设计。

图9 驱动链轮应力云图Fig.9 Stress contours of driving sprocket

3 结论

通过采用 SolidWorks 软件建立履带式挖掘机行走机构关键部件履带板、驱动链轮的三维模型,在挖掘机转弯及行走马达极限转矩工况下,采用 ANSYS Workbench 软件分别对履带板、驱动链轮进行了有限元静力学强度分析,结果表明:

(1) 在转弯工况下,在履带板底部施加的回转力矩大小和方向对履带板最大应力的大小及位置影响较大,相比不转弯工况下,回转力矩使最大应力值增加了约 77%;

(2) 在设计履带板的链轨节时,需要关注链轨节中部通孔的位置及尺寸,避免最大应力过大,造成链轨节销耳发生断裂;

(3) 履带板及驱动链轮在不同受力情况下的最大应力均没有超出选用材料的屈服强度,安全系数都超过 2.0,说明履带板的链轨节销耳及驱动链轮的齿根部结构设计均满足工况使用要求,材料的选用也安全合理。