基于不同插值法的装载机自主铲装轨迹的寻优

2022-03-02淮志鹏谌炎辉洪钱港

淮志鹏,谌炎辉,洪钱港

广西科技大学机械与汽车工程学院 广西柳州 545616

大数据、5G、人工智能等新技术的兴起并大量运用于工程机械,推动了工程机械的高质量发展[1]。装载机作为重要的工程机械之一,实现智能化及自主铲装作业的关键在于找到一条较高满斗率的铲装轨迹。R.Tiwari 等人建立用于跟踪装载机实际作业轨迹的系统,采用立体摄像头拍摄作业轨迹并进行评估,最后通过改变挖掘机轨迹提高挖掘效率[2]。龚捷等人通过不同的方法证明装载机在铲掘阶段,铲斗沿着平行于物料表面的轨迹进行作业,所需要的能量最少[3]。孙祥云等人研究了挖掘机挖掘轨迹,采用粒子群算法进行分析,得到了较为高效的挖掘轨迹[4]。黄鹏鹏等人通过研究装载机铲装过程,找到铲斗铲入深度与空斗的数学关系,建立了反映满斗率的数学模型,从而找到合理的铲斗插入深度[5]。

装载机的铲装效率受到多方面因素的影响,例如操作场地、驾驶员和装载机本身性能等。本次研究采用的是自主铲装设备,装载机入料前的动力及铲装时的动力均可进行设定;铲斗采用标准 5 t;由于是自主铲装,没有驾驶员的影响;场地为平整地;天气状况良好。众所周知,装载机铲装细沙物料时深度越大,铲掘效率越高。本研究探讨的是在满足装载机满斗率的铲装深度范围内 (这里的满斗率指的是大于或接近100%),继续寻找较高满斗率的铲装轨迹。

1 插值法基本原理

采用 4 种插值法对单位时间铲装量进行预测分析,不同深度的铲掘轨迹作为自变量,单位时间铲装量作为因变量。

1.1 插值法说明

装载机铲装物料时,铲斗插入越深,铲装的物料应该越多,循着这个思路去寻找较高满斗率的自主铲装轨迹。通过前期直观的数据分析,发现单位时间铲装量随着铲装深度的增加并没有呈现出严格的单调增加。相关性分析表明,铲装深度与单位时间铲装量的相关系数为 0.886。通过 4 种插值法的比较,采用误差较小的插值法,希望近似反映出一定深度范围内单位时间铲装量的变化趋势,进而推断出较高满斗率的铲装轨迹。

1.2 插值法简介

(1) 三次样条插值 (Spline)[6]在区间 [a,b] 内存在函数,且这个函数在小区间 [xi,xi+1] 上为三次多项式,其中a=x0<x1< ∧<xn=b是节点,则称这个函数是节点上的三次样条函数。

(2) 线性插值 (Linear)插值函数为一次多项式。

(3) 最邻近插值 (Nearest)未知点的数值取与这个未知点最相近的已知插值点的数值。

(4) 三次 Hermit 插值 (Pchip)与三次样条插值类似,也是三次函数,但不同的是,Hermit 插值函数在节点处要求函数值相等,根据不同的实际问题也有要求节点处导数值相等。

1.3 验证方法

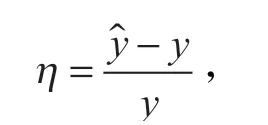

插值结果采用交叉法进行验证,即将一部分铲掘深度轨迹看作未知点,利用其余不同铲装深度轨迹进行插值分析,用插值模型得到的预测值与实际测量值进行比较。拟采用η来表示预测误差,

式中:为单位时间铲装量预测值;y为单位时间铲装量实测值。

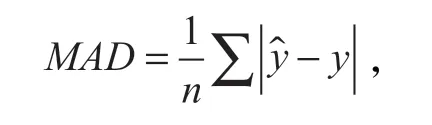

用预测精度平均绝对误差 (MAD) 和均方根误差(RMSE) 作为验证指标。对插值法来说,平均误差和均方根误差数值越小,预测精度越高。平均绝对误差

均方根误差

2 试验方案

装载机作业性能试验系统如图 1 所示。自主铲装过程为装载机以一定的速度驶向料堆,铲斗水平插入料堆铲掘物料,最后通过司机手动操作使铲斗提升离开料堆。在此期间,数据采集器每隔 0.002 s 采集一次传感器的数据,从而获得铲装作业过程中作业时间参数,铲斗销轴传感器对铲斗内物料质量参数进行收集。

图1 装载机作业性能试验系统Fig.1 Test system for loader operation performance

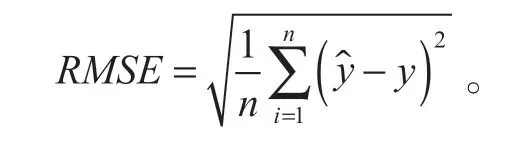

试验中,通过车载电脑输入规划的轨迹,设定插入料堆前装载机发动机转速参数和铲掘物料动力参数,操作流程如图 2 所示。

图2 操作流程Fig.2 Operation process flow

2.1 试验设计

该自主铲掘装载机通过车载电脑输入规划的铲掘轨迹和转轴转速参数,使得装载机沿着规划轨迹作业。作业轨迹分为 3 个阶段:铲斗沿地面水平插入料堆 — 铲掘物料 — 动臂垂直提升铲斗离开物料堆。轨迹规划原理如图 3 所示。通过改变物料表面与铲斗斗尖运动轨迹的垂直距离h,获得不同铲掘深度的规划轨迹;铲斗斗尖转角θ通过水平仪测量数次,得出试验对象细沙的安息角为 37.33°。

图3 规划轨迹原理Fig.3 Trajectory planning principle

2.2 试验过程

装载机铲装物料过程为自动铲装,其他操作由司机人工完成。试验前,司机操作装载机进行预热,保证机器正常运行。

改变垂直距离h来规划轨迹,从 400 mm 至 750 mm,间隔 25 mm,共计 15 条轨迹 (以下轨迹仅以数值表示,如轨迹 400 表示铲掘深度为 400 mm的轨迹,以此类推)。每条轨迹分为 2 种工况:工况 1,装载机插入料堆前发动机转速为 1 500 r/min,铲掘作业过程中发动机转速为 1 800 r/min;工况 2,插入料堆前发动机转速为 1 500 r/min,铲掘作业过程中发动机转速为 1 500 r/min。每种工况各试验 5 次。

3 数据分析

3.1 铲装性能

装载机铲装物料过程中,铲装性能主要包括铲装质量、铲装时间、铲装阻力及作业油耗等。其中,铲装质量是指装载机作业一次铲斗内的物料质量,铲装时间是指装载机作业一次所耗费的时间。每次作业铲斗内物料质量并不能保持一致,因此用铲装质量与铲装时间的比值,即单位时间铲装量来表征装载机作业效率。

3.2 描述性统计分析

试验后对得到的数据进行统计,如表 1 所列。从表 1 可知,对细沙物料,在工况 1 和工况 2 下,装载机作业的最大时长分别为 16.26 和 17.29 s,最大铲装质量分别为 6 864.5 和 6 473.4 kg。

表1 铲装试验数据统计Tab.1 Statistics of loading test data

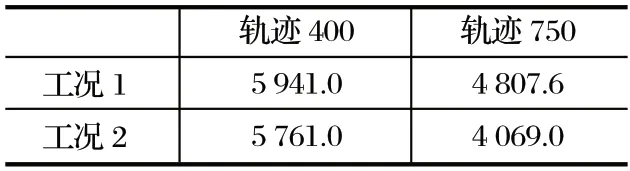

轨迹 400 和轨迹 750的平均铲装质量如表 2 所列。试验装载机铲斗斗容为 5 t,依据表 2 可计算出轨迹 400 在工况 1 下满斗率为 118.8%,在工况 2 下满斗率为 115.2%;轨迹 750 在工况 1 下满斗率为 96.2%,在工况 2 下满斗率为 81.4%。

表2 两轨迹下的平均铲装质量Tab.2 Average loading amount at two trajectories kg

3.3 插值分析

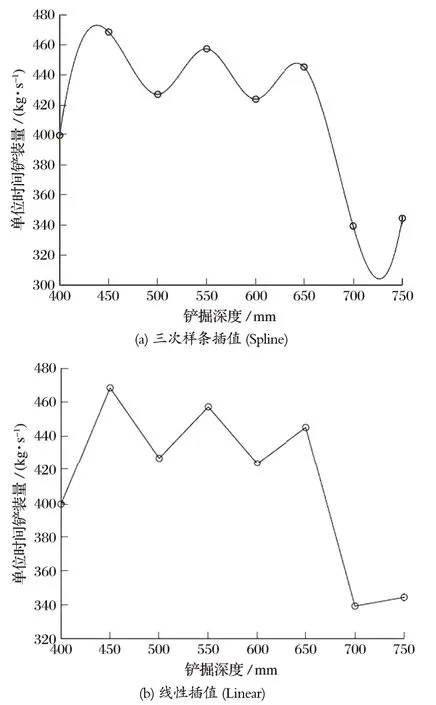

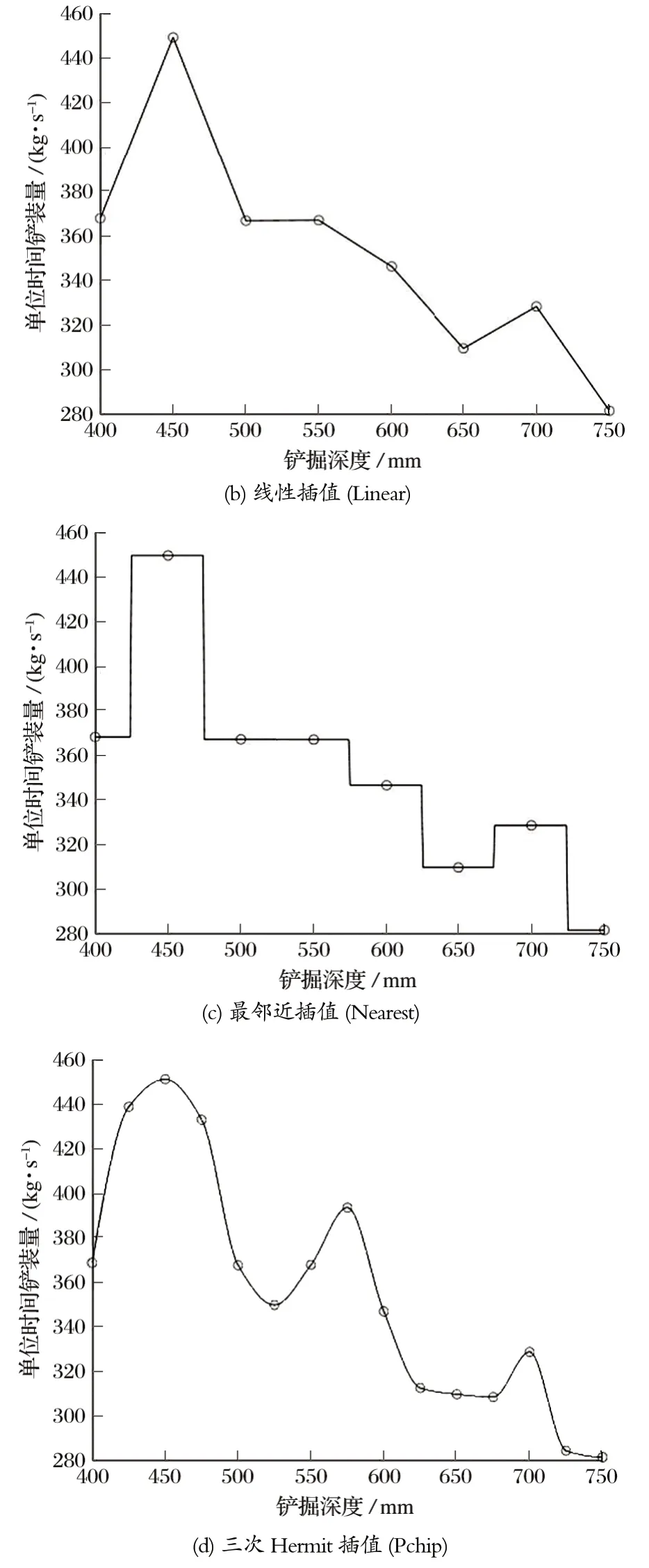

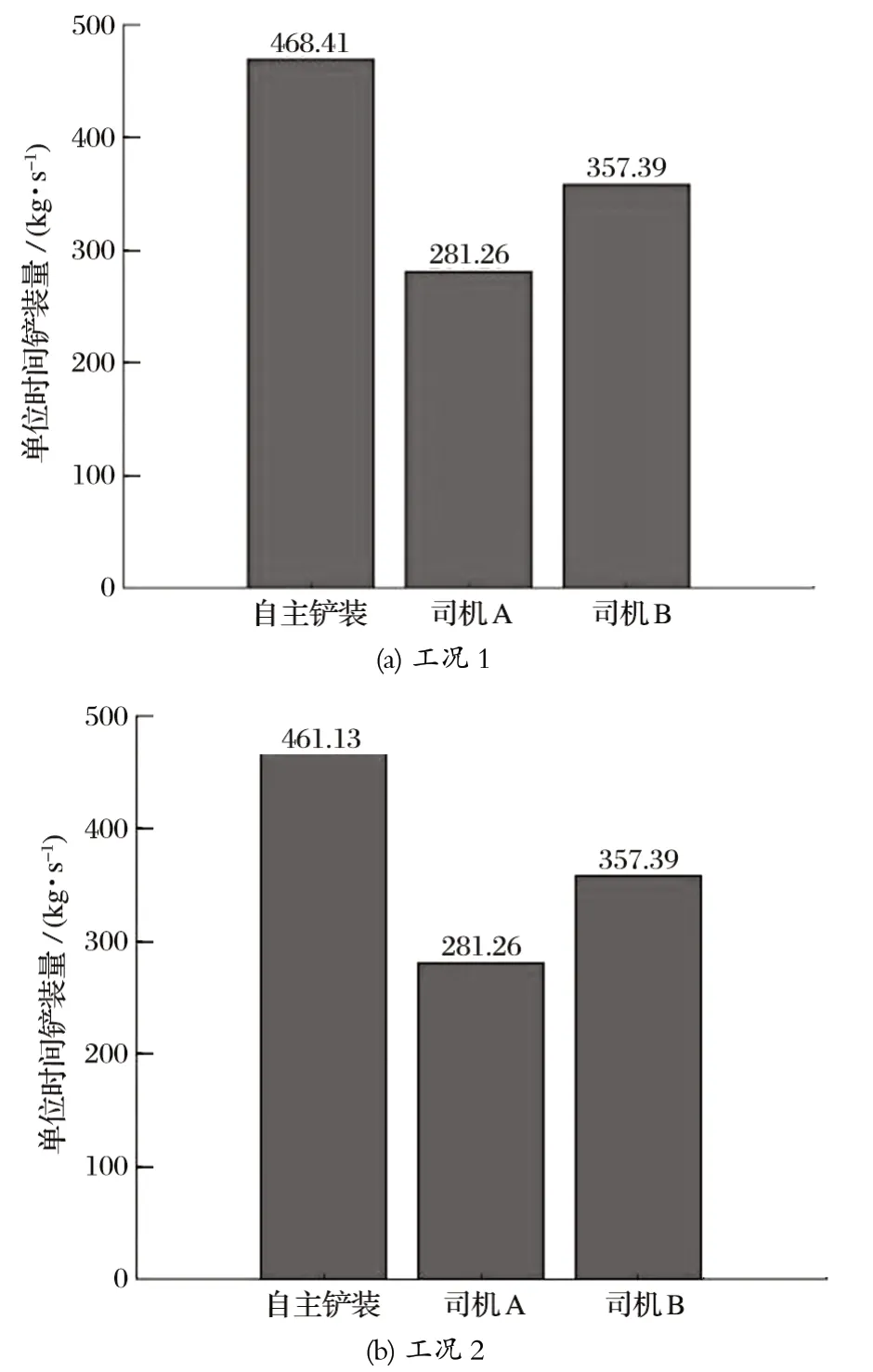

工况 1 下不同插值法预测的单位时间铲装量如图4 所示。从图 4 可以看出,装载机在工况 1 下,轨迹400 至轨迹 750 之间的单位时间铲装量呈现出先升后降的趋势。Spline 和 Pchip 插值结果较为接近,曲线平滑且具有较好的连续性。其中 Spline 插值曲线的最大值出现在轨迹 400 至轨迹 450 之间;Pchip 插值曲线的极值点有 3 处,其中轨迹 450 对应的数值最大。而 Linear 和 Nearest 插值曲线不顺滑,不同值之间界限较为明显。其中 Linear 插值曲线对极值点反映较为直接,轨迹 450 对应的值最大;由于Nearest 插值未知点取的是最近点的数值,因此其插值曲线没有很好地反映极值点。

图4 工况 1 下不同插值法的预测结果Fig.4 Prediction results of various interpolation in operation mode 1

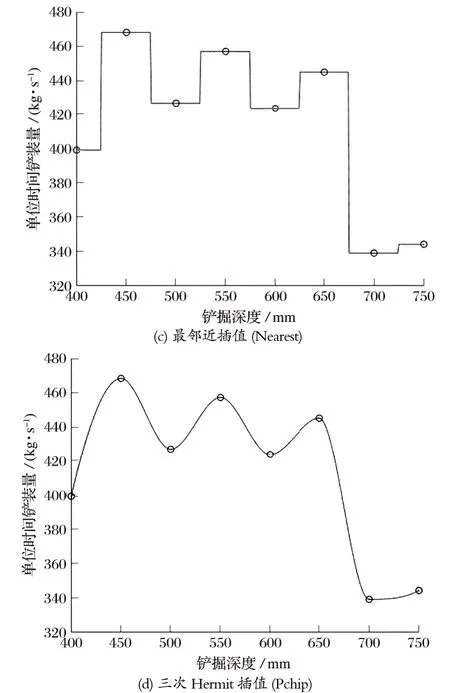

工况 2 下不同插值法预测的单位时间铲装量如图5 所示。从图 5 可以看出,装载机在工况 2 下,轨迹400 至轨迹 750 之间的单位时间铲装量呈现出下降的趋势,在轨迹 700 至轨迹 750 之间,4 种插值法预测的单位时间铲装量都较低。同工况 1 一样,Linear 和Nearest 插值曲线不顺滑。其中 Spline 插值曲线的极值点有 6 个,最大值点出现在轨迹 400 至轨迹 450 之间;Linear 插值曲线可直观地看出最大值点;Nearest插值曲线对极值点的反映不明确;Pchip 插值曲线的极值点有 5 个,最大值点出现在轨迹 450 处。

图5 工况 2 下不同插值法的预测结果Fig.5 Prediction results of various interpolation in operation mode 2

3.4 不同插值法的预测精度分析

表3 列出 4 种插值法的预测精度指标,其中包含了平均绝对误差 (MAD) 和均方根误差 (RMSE) 以及预测误差η。工况 1 下,相比于其他插值法,Pchip插值在 3 个指标上表现优越,η、MAD和RMSE数值较小,预测误差较小,预测精度较高;而 Nearest 插值的η、MAD和RMSE数值均较大,预测误差较大,预测精度较低。即装载机在铲掘动力 1 800 r/min 工况下,以均方根误差 (RMSE) 为依据判断的预测精度依次为:Spline 插值 (30.11)> Pchip 插值 (30.13)>Linear 插值 (30.49)>Nearest 插值(46.93)。工况 2 下,相比于其他 3 种插值法,Pchip 插值的η、MAD和RMSE数值较小,预测误差均较小,预测精度较高。即装载机在铲掘动力 1 500 r/min 工况下,以均方根误差 (RMSE) 为依据判断的预测精度依次为:Pchip插值 (21.29)>Spline 插值 (22.4)>Linear 插值 (23.1)>Nearest 插值 (32.08)。

表3 4 种插值法的预测精度指标Tab.3 Indexes of prediction accuracy of four kinds of interpolation

4 优化轨迹

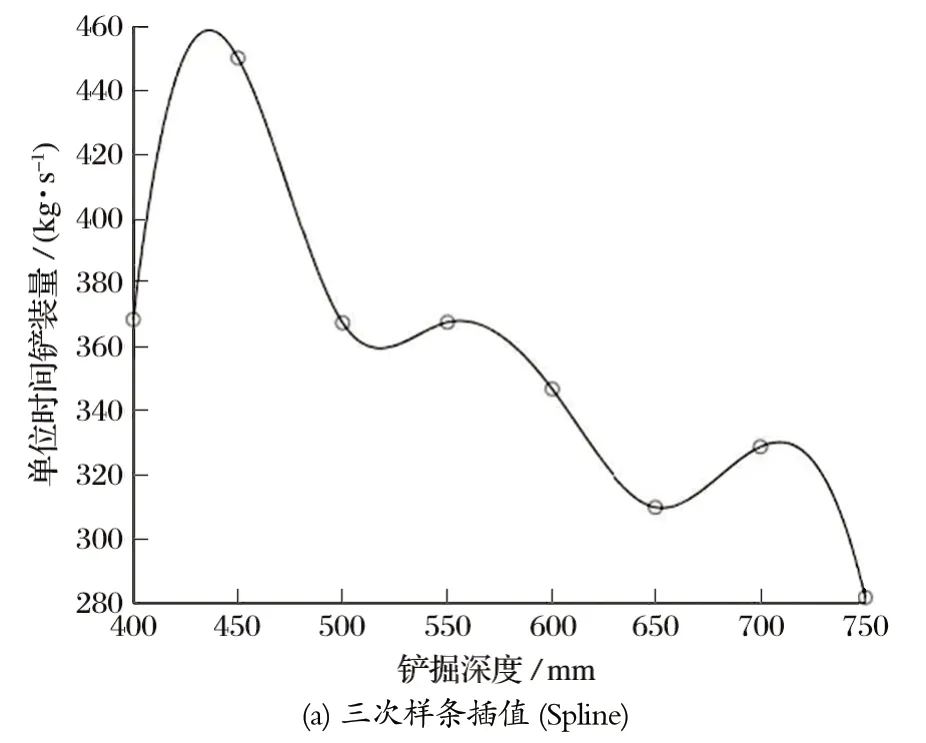

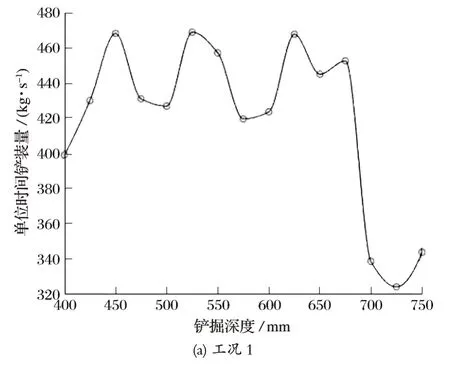

由第 3 节的结论可知,Pchip 插值法在工况 1 下预测误差为 5.53%,在工况 2 下预测误差为 5.50%,预测精度均最高。因此将轨迹 400 至轨迹 750 之间的所有数据采用 Pchip 插值法进行分析,结果如图 6 所示。由图 6 可知,无论在工况 1 还是工况 2 下,轨迹450的单位时间铲装量都出现极值。

图6 Pchip 插值法预测结果Fig.6 Prediction results of Pchip interpolation

4.1 与人工铲装比较

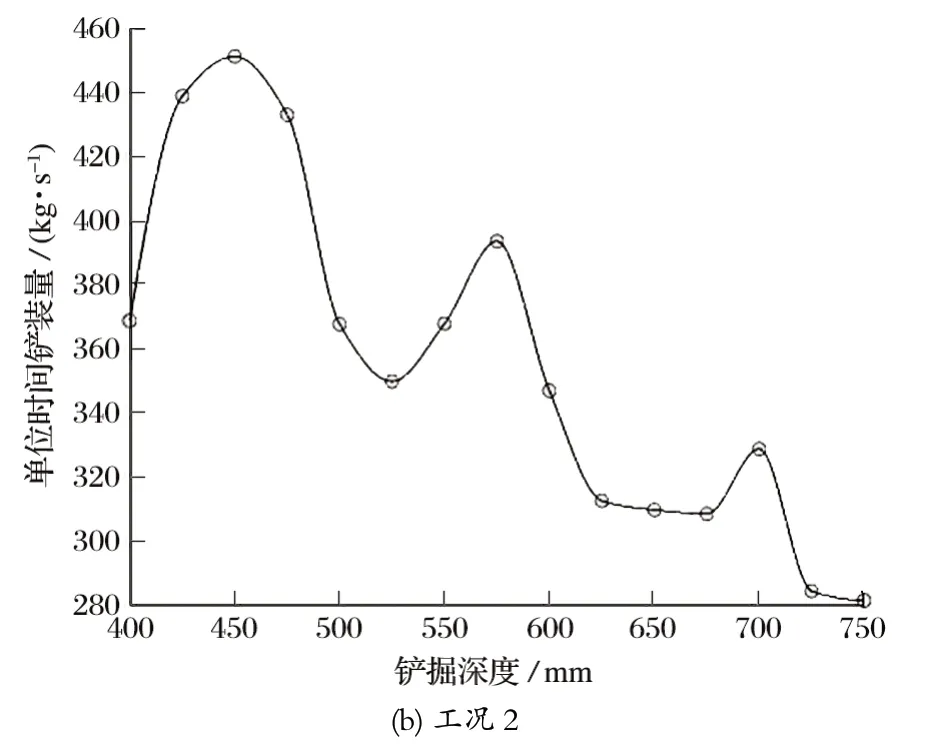

装载机以轨迹 450 作业单位时间铲装量与 2 位熟练司机人工操作的单位时间铲装量的对比如图 7 所示。由图 7 可知,工况 1 下装载机以轨迹 450自主铲装比司机 B 操作的单位时间铲装量多 31%,工况 2下装载机自主铲装比司机 B 操作的单位时间铲装量多29%。

图7 自主铲装与人工铲装结果对比Fig.7 Comparison between autonomous loading and manual loading in results

4.2 优化轨迹运动过程

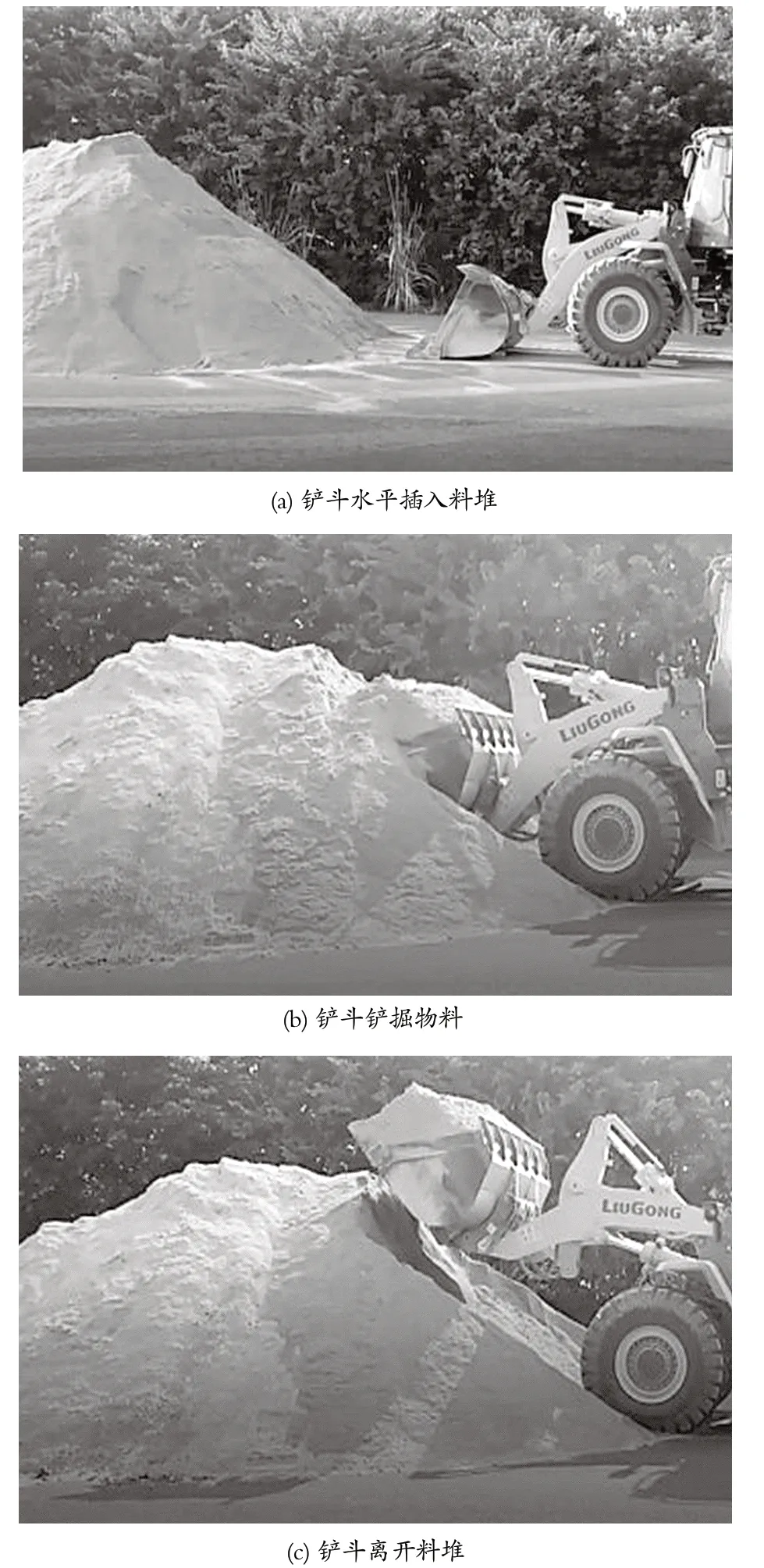

通过 4.1的内容可知,装载机在轨迹 450的路径下作业,铲装效率较高。将轨迹输入到车载电脑,铲斗实际铲装动作如图 8 所示。

图8 铲斗运动过程Fig.8 Bucket moving process

5 结论

随着装载机铲掘深度的增加,装载机铲装效率呈非线性变化。通过对单位时间铲装量进行插值预测分析,得出以下结论:

(1) 对于细沙物料,相比于其他插值法,Pchip 插值在η、MAD和RMSE指标上数值均较小,预测误差较小,预测精度较高,更适用于对单位时间铲装量进行预测分析;

(2)自主铲掘轨迹 450 为最优铲装轨迹。

(3) 以轨迹 450自主铲掘比熟练司机人工操作的单位时间铲装量至少多出 29%。