有限元计算与应变测试法在提升机卷筒裂纹监测中的应用

2022-03-02张玉凯

田 野,熊 健,张玉凯,徐 翔

1洛阳矿山机械工程设计研究院有限责任公司 河南洛阳 471039

2国家矿山机械质量检验检测中心 河南洛阳 471039

3洛阳正方圆重矿机械检验技术有限责任公司 河南洛阳 471039

卷筒作为提升机重要的受力部件,承载着钢丝绳、容器、人员以及物料的自重。在提升过程中,卷筒的应力集中部位会出现开裂[1],随着运行时间的增加,裂纹逐渐扩展,降低了卷筒的强度,影响提升机安全运行。为避免发生安全事故,要及时维修加固开裂部位,还要验证加固维修方案的可靠性。应变测试法是获取外力作用下结构件应力实测数据的重要技术手段,广泛应用在机械、建筑等领域[2-3]。该方法能准确掌握结构的真实应力状态,为保障结构安全提供可靠依据。

国内某大型煤矿主井采用 1 台ϕ4.65 m 摩擦式提升机。在日常巡检中,发现卷筒上有 2 条不同程度的穿透性裂纹,维修加固后,裂纹被加固板遮挡,不能直接观察其变化,无法有效验证加固板能否保证提升机长期安全运行。考虑到定制新卷筒的生产周期以及更换卷筒带来的停产压力,笔者在有限元计算的基础上,采用应变测试法[4-5]对加固后的卷筒进行定期监测分析,取得了显著的成效。

1 开裂情况及加固方案

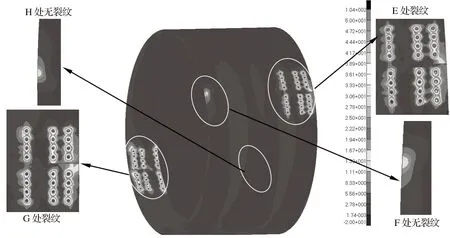

待测提升机为内装电动机式,配双 40 t 箕斗,最大运行速度为 12 m/s。运行 11 a 后,巡检时发现两处裂纹,从卷筒与制动盘连接处向卷筒内部延伸。开裂部位如图 1 所示。

图1 卷筒内部开裂状态Fig.1 Cracking state inside drum

图1 中框内标出了其中 1 条裂纹及其走向。裂纹长度为 480 mm,从右侧 (闸盘侧) 向卷筒中部扩展,已接近绳槽所在卷筒断面。如继续扩展,将会顺着绳槽沿卷筒圆周方向发展,在电动机转矩作用下可能使卷筒解体,最后损毁提升机和井架等设施。为避免发生重大事故,在矿方要求下,制造商制定了卷筒加固方案,如图 2 所示。

图2 卷筒加固方案Fig.2 Drum reinforcement scheme

具体操作:在卷筒裂纹处内外面各增加 1 块加固钢板,使用高强度螺栓 (3 列,共 24 根) 将钢板与卷筒把合,通过螺栓预紧力作用阻止裂纹继续扩展。为防止螺栓松脱损伤电动机转子,用钢丝将螺栓串接起来,并在内外两侧钢板上涂刷不同颜色的防锈漆。

2 卷筒加固方案的有限元分析

2.1 卷筒有限元模型

使用加固板加固后,卷筒的受力状态有所变化。为确定卷筒裂纹附近和加固板的强度及其应力分布,采用有限元分析时,忽略了转子系统其余的安装孔、倒角等小特征的影响,采用八节点六面体与十节点四面体相结合的方法对卷筒结构进行网格划分,生成加固后卷筒的有限元模型。卷筒及 E、G 两处裂纹加固板的局部网格概观如图 3 所示。

图3 卷筒及各处裂纹的局部网格Fig.3 Local grid of drum and each crack

建立有限元模型后,分析卷筒 Mises 应力 (总的等效应力)。卷筒 Mises 应力的边界条件分为负载和约束,其中负载包括卷筒系统的自重载荷,螺栓预紧力载荷,提升钢丝绳对滚筒圆周上的径向压力,提升机转子与定子作用面施加电磁力矩克服钢丝绳与衬垫摩擦产生的转矩,以及环形电动机最大磁拉力;约束包括轮辐轴承座转环与轴承配合面一侧施加的固定约束,另一侧轴向无约束,其余方向均固定。

2.2 卷筒 Mises 应力分析结果

在E 和 G 两裂纹部位各安装了 1 套加固板,在轮辐接缝处 F 和 H 未开裂部位不安装加固板,以便对卷筒进行应力分析。卷筒 Mises 应力分布如图 4 所示。

由图 4 可知:卷筒的 Mises 应力最大值为 104.0 MPa,位于螺栓把合的 E、G 裂纹位置;其次是轮辐连接的 F、H 处,这两处的 Mises 应力值为 16.7 MPa。

图4 卷筒 Mises 应力分布Fig.4 Mises stress distribution of drum

裂纹加固板的 Mises 应力分布如图 5 所示。

由图 5 可知:E 处裂纹加固板最大 Mises 应力为33.5 MPa,G 处为 39.6 MPa,二者均位于靠近闸盘连接处的两螺栓间。因此,应分析计算该部位的最大主应力 (受拉/受压方向的主应力),以作为应变测试的测点依据。

图5 加固板 Mises 应力分布Fig.5 Mises stress distribution of reinforcing plate

2.3 最大主应力分析

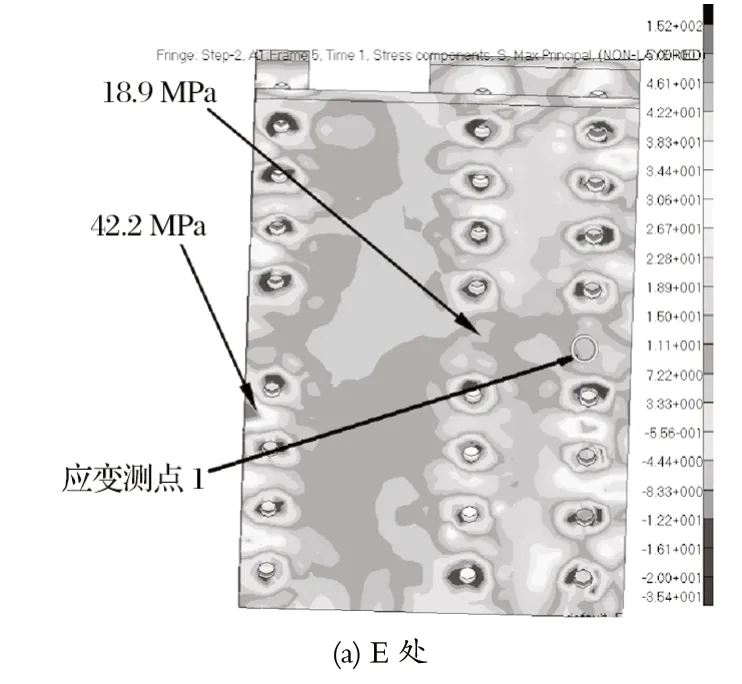

裂纹加固板的主应力分布如图 6 所示。

由图 6 可知:E 处裂纹加固板的最大主应力为42.2 MPa,出现在远离闸盘连接处边沿的两螺栓间,是由于边沿应力集中而引起的;靠近卷筒裂纹处的主应力为 18.9 MPa。G 处裂纹加固板的最大主应力为46.1 MPa,出现在远离闸盘连接处边沿的两螺栓间,也是由于边沿应力集中而引起的;靠近卷筒裂纹处的主应力为 18.9 MPa;靠近闸盘连接处,中部螺栓之间的主应力也较大,为 34.4 MPa。

图6 加固板的主应力分布Fig.6 Stress distribution of reinforcing plate

在F、H 未开裂处不增加加固板,卷筒主应力分布如图 7 所示。

由图 7 可知:F处的最大主应力为 17.9 MPa,H处的最大主应力为 18.5 MPa;这两处最大主应力均在靠近闸盘连接处。

图7 卷筒的主应力分布Fig.7 Stress distribution of drum

2.4 应变测点位置与仿真分析结论

通过上述分析可知,金属材料的应力集中部位即应力最大处才会出现变形、开裂,结合加固板和卷筒上最大主应力的分布情况,设置 4 个应变测点 (见图6、7):应变测点 1 在 E 处的裂纹加固板上,靠近闸盘侧;应变测点 2 在 G 处的裂纹加固板上,靠近闸盘侧;应变测点 3 在 F 处的卷筒最大主应力处;应变测点 4 在 H 处的卷筒最大主应力处。

加固后,卷筒整体结构强度可以满足矿井短期使用要求。为了防止后续裂纹继续扩展,或出现其他不可预知状况,应根据有限元分析结果,对加固板处的 Mises 应力和主应力较大的位置,定期进行应变测试,对比分析最大主应力的变化,掌握加固板受力变化及设备安全状态。

3 卷筒应变测试方案

有限元分析结果指出了加固板和卷筒上最大主应力的部位,但 4 个应变测点的主应力方向未知,故采用 45°三方向应变花。各测点主应力大小按照下列公式进行计算:最大主应力

最小主应力

式中:E为金属材料的弹性模量;εa、εb、εc分别为0°、45°、90°方向的应变;µ为材料泊松比。

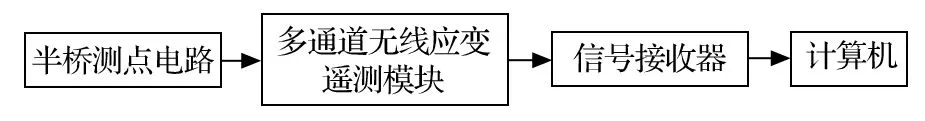

各方向的应变片均组成半桥测试电路,通过无线应变遥测模块将采集到的信号传输到连接有接收器的计算机,计算机上的测试软件对接收到的数据进行存储和处理。测试中使用的无线应变遥测系统如图 8 所示。

图8 无线应变测试系统Fig.8 Wireless strain test system

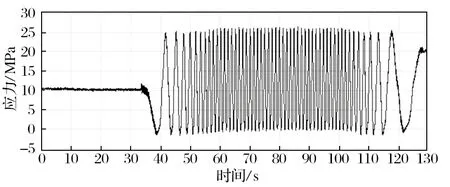

通过积累卷筒和加固板上的应变测试数据,分析判断滚筒受力变化及裂纹扩展趋势。箕斗半载提升一个循环时,应变测点 1 (G 处)的最大主应力波形如图9 所示。

图9 G 处的应变波形Fig.9 Strain waveform at location G

图9 所示的波形是测点处 3 个方向的 3 条应变测试曲线的合成曲线。从合成后的最大主应力波形图上可以看出,测点 1 处的应力变化时间是以卷筒转动频率为周期的。

4 监测数据分析

各应变测点实测最大主应力的均值如表 1 所列,其结果与有限元计算得到的最大主应力值基本一致,偏差是由于应变片布贴的位置与仿真指示位置略有不同造成的。

表1 各测点的最大主应力对比Tab.1 Comparison of maximum principal stress at each test point MPa

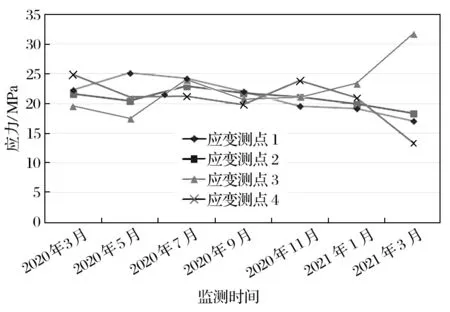

在2021 年 3 月的应变测试中,应力监测数据出现明显变化:应变测点 1的监测值为 16.1 MPa,较均值减小 5.9 MPa,降幅为 26.8%;应变测点 2的监测值为21.4 MPa,较均值减小 3.3 MPa,降幅为 13.5%;应变测点 3的监测值为 32.8 MPa,较均值增加 11.2 MPa,增幅为 51.9%;应变测点 4的监测值为 13.5 MPa,较均值减小 6.6 MPa,降幅为 32.9%。各应变测点近 1 a的应力变化趋势如图 10 所示。

图10 各测点近 1 a的应力变化趋势Fig.10 Variation trend of stress at each test point over recent one year

对比 1 a 来的应力监测数值,推断卷筒两处加固板上的紧固螺栓松动,导致加固板与卷筒的静摩擦力减小、加固板受力减小;应变测点 4的应力值大幅降低,应该是该处卷筒发生了开裂;应变测点 3的应力值大幅增加,应该是卷筒受力变化导致应力集中。

监测次日,对测点 3 和 4 附近的卷筒进行渗透探伤检查,在测点 4 (H 处) 附近发现新裂纹,长度为150 mm,处于初期开裂状态。新裂纹的发现使应变测试法的有效性得到了矿方认可。矿方第一时间告知制造商,联系安装队伍,提前制定详细的卷筒更换方案,并组织物资入场,最终历时 12 d 就完成了整套卷筒及转子的更换。

5 结论

将有限元计算和应变测试法应用于卷筒裂纹监测,为矿方提供了可靠的数据支持,通过大量测试数据的积累,分析了加固板等关键受力点的应力变化趋势,及时发现了卷筒再次开裂的情况,为矿方争取了更换卷筒的时间,避免了不可预知的事故的发生。