氧化铝用大型球磨机关键问题研究

2022-03-02唐必亮和蕴锋姬建钢吴英豪

唐必亮,和蕴锋,周 洁,姬建钢,吴英豪,边 强

1洛阳矿山机械工程设计研究院有限责任公司 河南洛阳 471039

2矿山重型装备国家重点实验室 河南洛阳 471039

3太原科技大学 山西太原 030024

我国是铝产品的生产和消费大国,铝在国民经济中占有重要的地位,铝的中间产品——氧化铝在生产过程中需要将大块铝土矿破碎、研磨成小颗粒。球磨机是氧化铝原料制备车间的关键设备,磨矿产品经过分级设备分级后方可进入选别流程,只有合格粒级的氧化铝才可与脉石解离,过粗和过细 (泥化)的磨矿产品都会影响氧化铝的选别,因此,有效的磨矿在氧化铝的生产中有着极其重要的作用。

根据生产工艺的需要,氧化铝用磨机内需要加入石灰和循环碱液,因此氧化铝磨机内温度高、碱性强[1],这是氧化铝磨机和普通矿用磨机的最大区别,也是造成氧化铝磨机工况恶劣的原因。磨内高温会造成中空轴温度高,油膜厚度不足,影响轴瓦预期使用寿命,甚至烧瓦事故的发生;磨内高温会造成分瓣大齿轮张口,齿轮运转异响,振动大;磨内强碱、高温环境对筒体衬板橡胶件提出了更严苛的要求;高温、强碱性环境易造成筒体衬板螺栓孔处发生漏矿,在氧化铝行业更有“十磨九漏”的共识。

中信重工机械股份有限公司自 1990 年首次为中国铝业公司设计制造氧化铝用磨机以来,至今已有 30 余年,在设计制造及现场使用过程中积累了一些经验。笔者以目前国内最大的氧化铝用齿轮边缘传动ϕ6.0 m×9.5 m 球磨机 (装机功率 6 000 kW) 为例,对大型氧化铝用球磨机关键问题进行了研究和实践探索,取得了较好的应用效果。

1 主轴承的设计制造

1.1 主轴承类型及轴瓦材料的选择

铜瓦轴承具有承载能力强、耐高温性能好的特点,大型磨机主轴承一般都选用铜瓦轴承[2]。考虑到氧化铝磨内高温的特点,ϕ6.0 m×9.5 m 球磨机选用铜瓦静压轴承。中空轴与铜瓦相对运动,借助于相对速度产生的油膜将两摩擦表面完全隔开,由油膜产生的压力来平衡磨机回转部的载荷。此种润滑方式属于流体动力润滑,中空轴和铜瓦磨损极小 (在润滑良好的状态下,理论上是无限寿命),并且可以缓冲磨内钢球和物料对球磨机回转部的冲击。

1.2 润滑站参数计算及选型

轴承最小油膜厚度

式中:Δ为直径间隙,取Δ=0.815 mm;ε为偏心率,静压润滑时取ε=0.7~ 0.8[3]。计算可得hmin≥0.122 mm。

许用油膜厚度

式中:S为安全系数,S≥ 2;RZ1、RZ2分别为中空轴轴径、轴瓦表面不平度。

为保证静压油膜的质量,中空轴轴径的表面粗糙度Ra=1.6,铜瓦的表面粗糙度Ra=0.8,结合表 1 可得RZ1=6.3 µm,RZ2=3.2 µm。

表1 加工方法及表面不平度Tab.1 Processing method and surface roughness

计算可得 [h] ≥0.019 mm。通过许用油膜厚度可初选静压轴承流量。

静压轴承总流量

式中:K为轴承及油腔尺寸计算系数;p为油腔工作压力,MPa;u为运动黏度,mm2/s。

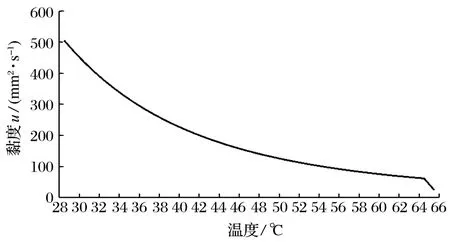

油腔工作压力在 20.0 MPa 以内,润滑油的黏度变化不大。球磨机的主轴承油腔工作压力一般为 5.0~ 7.5 MPa,因此静压润滑条件下可不考虑润滑油的黏压特性。但是润滑油的黏度随温度的变化十分明显[5](见图 1),在计算氧化铝用磨机主轴承润滑站参数过程中,要考虑润滑油运动黏度的变化。根据现场使用情况,选定磨机运行状态下的油温为 50 ℃,通过上述分析计算即可完成磨机主轴承及润滑站的参数设计。

图1 220 号润滑油黏度-温度变化曲线Fig.1 Variation curve of viscosity of No.220 lubricating oil with temperature

2 关键件有限元应力分析计算

针对氧化铝磨机的特点、现场条件以及存在问题,优化大型氧化铝用磨机的关键件结构,并进行有针对性的有限元分析很有必要。

2.1 结构有限元分析

不同于普通矿用磨机,氧化铝用磨机内部有石灰、强碱液,在日常检修过程中,必须将物料排净,温度降低后才能进人。氧化铝物料黏性大,排料口过小会导致排料不畅甚至粘堵排料口,因此应考虑筒体开设人孔。但是筒体开人孔又与其结构强度有冲突,人孔尺寸太大会增加磨机人孔处的集中应力,成为磨机强度短板,易出现裂纹。针对此问题,通过有限元分析,反复核算排料口尺寸,在保证结构强度安全可靠的前提下,满足用户现场使用要求。

2.2 热结构耦合分析

普通矿用磨机大齿轮、端盖与筒体使用螺栓紧固,钢与钢直接接触,氧化铝磨机运行过程中磨内温度高达约 95~ 100 ℃。由于热应力的影响,分瓣大齿轮结合面处易出现张口现象,且随着磨机规格的增大,此现象愈加明显。由于齿轮结合面处张口,导致开式齿轮啮合异常,直接影响磨机的稳定运行,这已经成为氧化铝磨机的突出问题。

根据现场实际情况,研究、分析分瓣齿轮结合面张口的原因,主要是由于筒体与大齿轮法兰紧固结合面处出现热应力集中,而大齿轮结合面是零接触,没有应力释放空间。针对此现象,优化分瓣大齿轮结合面结构和紧固方法,靠近轮缘的结合面 (含一排螺栓孔) 为零间隙紧固,其余结合面为凹面,为齿轮热胀预留间隙,单面下凹 1 mm,两瓣法兰共下凹 2 mm,降低接触面积,增加结合面间隙,严格控制大齿轮结合面紧固螺栓预紧力。

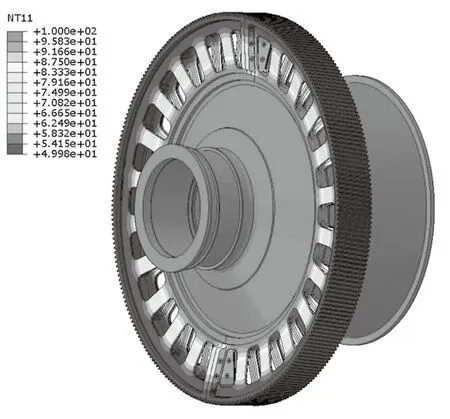

如图 2 所示,端盖和筒体温度均为 95 ℃,齿圈齿表面温度均为 50 ℃。

图2 热耦合分析温度分布Fig.2 Distribution of thermal coupling analysis temperature

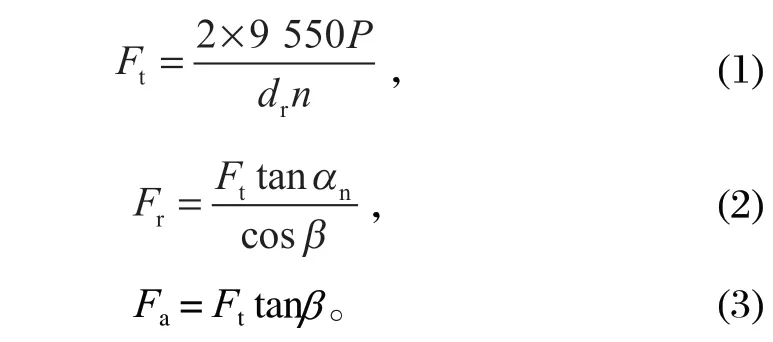

式中:Ft、Fr、Fa分别为齿轮周向力、径向力和轴向力,N;P为磨机主电动机功率,kW;dr为小齿轮节圆直径,mm;n为主电动机转速,r/min;αn为齿轮法向压力角,(°);β为齿轮节圆螺旋角,(°)。

根据式 (1)~ (3),计算齿轮紧固一侧啮合力。齿轮周向力Ft=926 793 N,轴向力Fa=117 903 N,径向力Fr=435 653 N。靠近轮缘一排螺栓的预紧力为1 323 000 N,其余螺栓预紧力为 1 039 780 N。

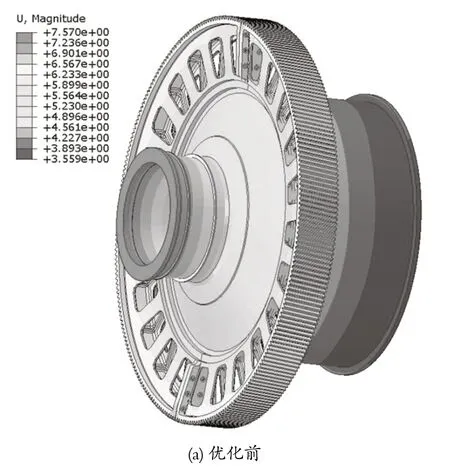

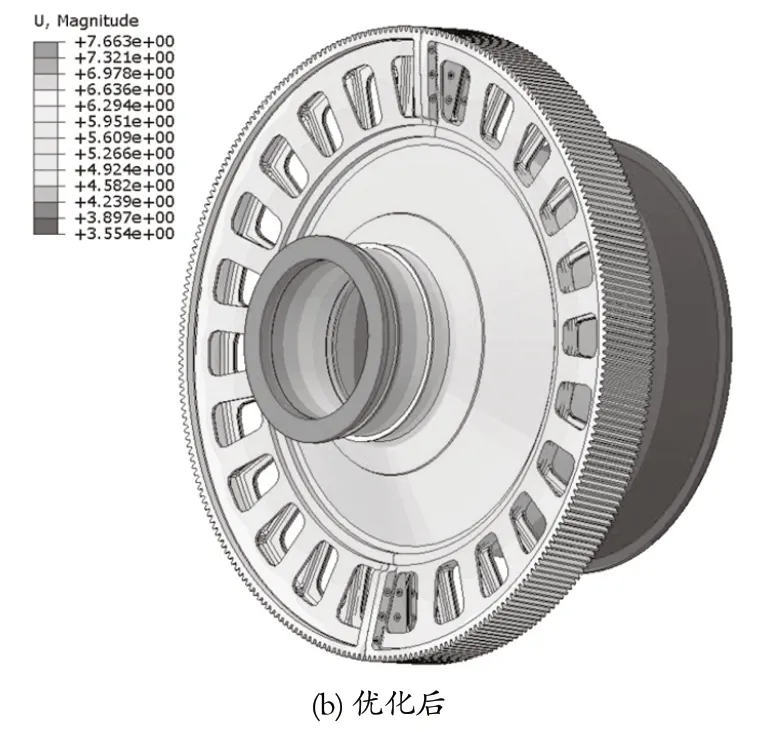

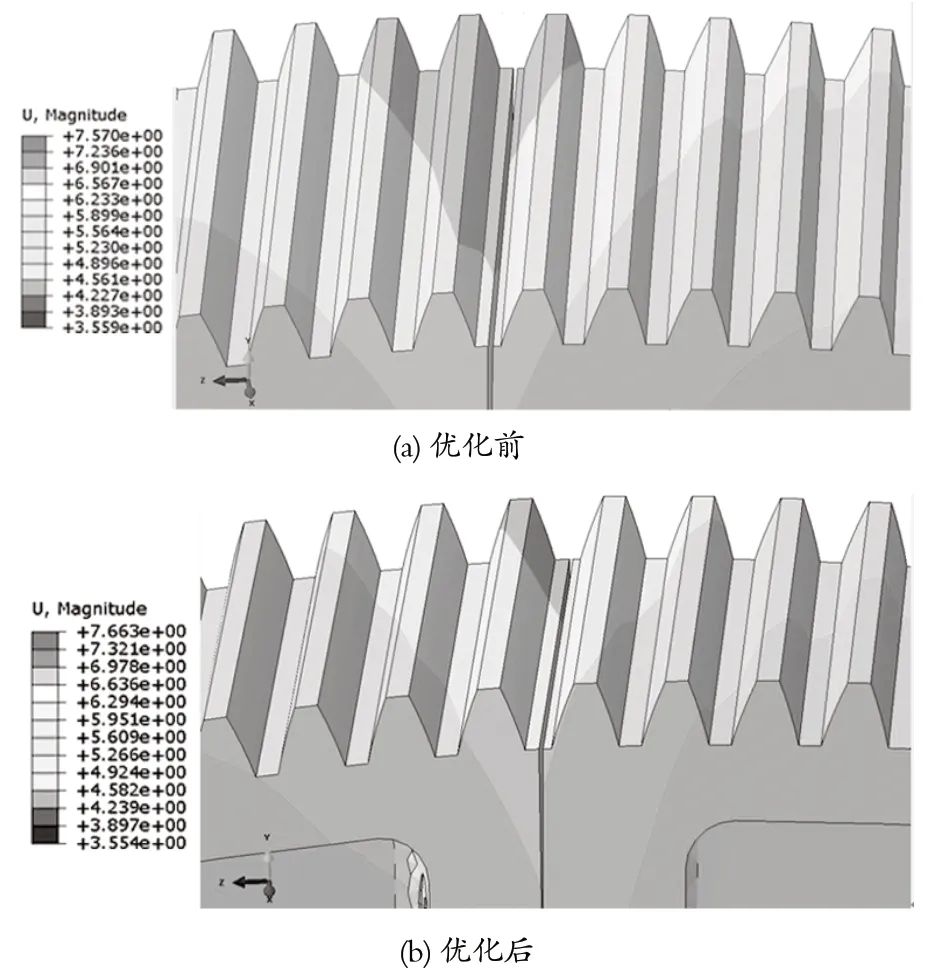

通过热耦合分析,分瓣大齿轮紧固结合面优化前后综合位移分布对比如图 3 所示。

图3 大齿轮结构优化前后综合位移分布对比Fig.3 Comparison of comprehensive displacement distribution of split gear before and after optimization

大齿轮结构优化前后啮合作用力处局部综合位移分布对比如图 4 所示。对优化结构进行热力耦合分析,齿轮张口量可降低 25.9%。分析模型的加载状态是在极限情况下的受力,实际使用过程中的受力要低于模型中的载荷。

图4 大齿轮结构优化前后啮合作用力处局部综合位移分布对比Fig.4 Comparison of local comprehensive displacement distribution at meshing force location of split gear before and after optimization

3 筒体衬板的设计制造

筒体衬板一方面保护筒体不受物料与介质的运动冲击而被磨损,另一方面将能量传递给物料和介质。氧化铝磨机衬板根据材质可以分为钢衬板和橡胶衬板[6]。

对比分析钢衬板与橡胶衬板在氧化铝行业的应用情况,钢衬板的磨矿效率高于橡胶衬板,但是氧化铝球磨机内部物料温度能达到约 95 ℃ 甚至更高,钢衬板导热性快,隔热性较差,不利于磨机整体稳定运行;橡胶衬板能起到一定的隔热作用,可以减轻高温、高碱的磨内环境对衬板螺栓孔密封组件的影响,杜绝衬板螺栓孔处漏浆的可能。

根据以上对比分析,ϕ6.0 m×9.5 m 球磨机筒体衬板选用橡胶衬板,以降低磨内温度对磨机运行造成的影响。

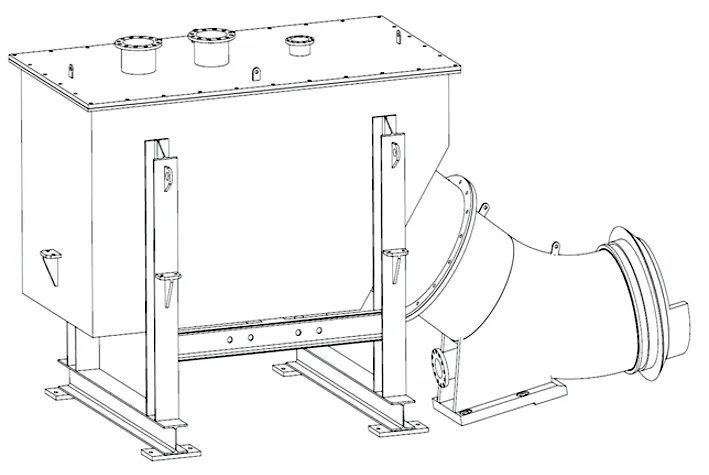

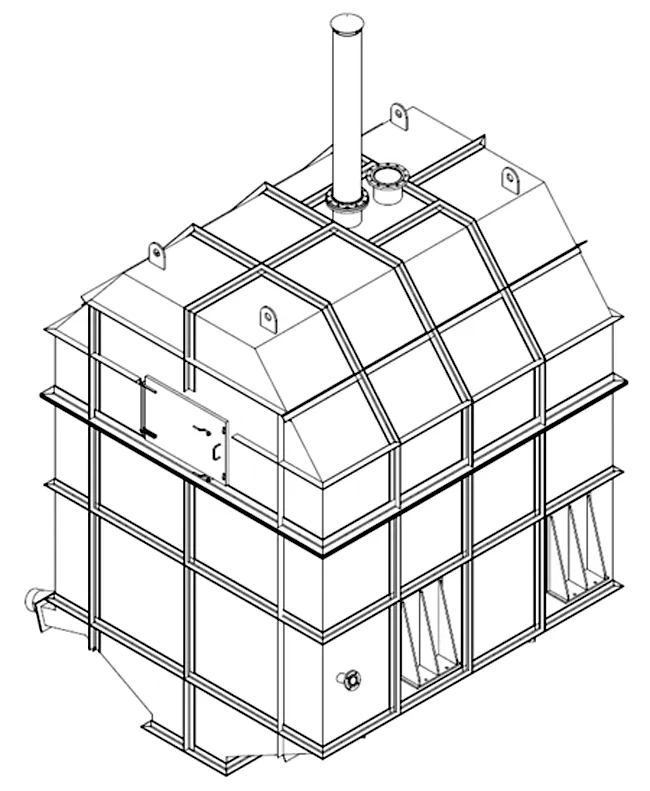

4 专用给排料装置

氧化铝用磨机内物料具有高温、高碱且黏性大的特点,普通矿用磨机的给料弯管容易堵料;开放式料仓以及常规矿用排料筒筛罩不能形成密闭空间;磨内高温环境形成热蒸气,碱气外溢,易造成人身安全事故。针对上述问题,设计一种氧化铝用磨机给料装置(见图 5),增加给料管冲水口,可在磨机工作时冲洗弯管淤堵物料;增加料仓盖板及接口法兰,将水、碱液、物料通过独立法兰通道送到磨机内部,形成密闭空间。设计一种氧化铝用磨机排料筒筛罩 (见图 6),加强筒筛与筛罩之间的密封效果,在筛罩上方增加一个排气管路,使磨内高温碱性蒸汽安全排至指定管道,避免伤人,提高磨机的安全可靠性。

图5 氧化铝用磨机给料装置Fig.5 Feeding device for alumina mill

图6 氧化铝用磨机排料筒筛罩Fig.6 Hood of trommel for alumina mill

5 结语

经过 30 余年的积累与沉淀,中信重工专业设计团队潜心打造出氧化铝行业专用磨机,首次制造了ϕ6.0 m×9.5 m 大型溢流型球磨机,并已成功应用于山西某氧化铝厂。目前,该磨机运行稳定、可靠,连续作业率高,维修次数少,单台磨机设计产量 350 t/h,现已达标,最高可达到 390 t/h,超产 11.4%,为大型氧化铝磨机的研发提供了可靠的应用数据。