径向环形装药技术在露天矿台阶爆破中的应用

2022-02-23闫永富王文才

闫永富 ,王文才

(1.内蒙古科技大学矿业与煤炭学院,内蒙古 包头 014010;2.包钢矿业有限责任公司,内蒙古 包头 014010)

露天爆破作业就是按照一定的块度要求把矿岩从整体的岩体上剥落下来,并形成一定的爆堆[1]。爆破环节是露天矿矿石生产的主要经济成本消耗环节[2],使用少量的炸药,对矿岩造成较大的伤害,获得较高的经济效益是采矿爆破追求的三个极限。吴亮等[3-4]研究显示柱状炸药的实际碎岩爆破能量利用率基本低于40%,大部分的能量作为产生裂缝和振动波而消耗。研究显示当炸药的波阻抗与岩石的波阻抗一致时,碎岩能力最佳[5],因此可以通过调节炸药的规格形状等来改变炸药的波阻抗,进而改善爆破效果。露天矿爆破常见的利用炸药装药结构连续性来控制炸药做功能力的装药方式有间隔装药或连续装药。宗琦等[6]研究表明,存在内管道效应的炸药爆速随着内径的增大而降低,但是可以最大限度的利用爆破能量来改善介质的破碎效果。技术人员关于药柱间隔方式对炸药利用率的探索从未停止,在炸药的间隔装药方式中,有一种径向环形的间隔装药方式是比较特殊的装药结构。径向环形装药条件下的炸药与炮孔壁是耦合的,且在轴向上也是连续的,但是将药柱的中轴部分设计为空腔结构,对药柱进行径向切片后,药柱是一个呈厚壁环形的结构。径向环形装药结构与其他间隔装药的不同之处在于:药柱是连续的;从起爆具激发炸药开始,整个传爆过程都在炸药中完成;同等装药量条件下药柱高度要高于连续装药结构;径向环形装药创造了内管道效应,改变了柱状药柱的爆轰传播作用机理。查阅文献,关于径向环形结构在露天矿台阶爆破中的应用研究和分析并不丰富,且工程实例较少,因此需要对该装药结构进行应用效果分析。径向环形装药结构如果在爆破工程实例中验证是可行的,那么以之为基础的:富水炮孔装填多孔粒状铵油炸药的排水措施研究;克服高台阶爆破底部炸药由于压密导致的拒爆;提升柱状药柱的炸药利用率等科研项目都将会有新的启发和研究方向。

1 径向环形装药

1.1 径向环形装药结构介绍

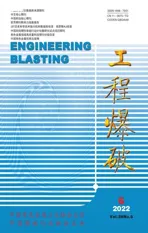

径向环形装药结构是指在露天矿台阶爆破时,药柱的空间形态为轴向空腔的环形柱状体,药柱的轴向中心部位的炸药被其他介质取代(见图1a)。此时的柱状药柱成为了空腔状的厚壁管状,药柱的径向横切面为环形装药结构(见图1b)。

图1 径向环形装药结构Fig.1 Structure of radial ring charge

从间隔装药的角度考虑,径向环形装药属于间隔装药,因为在药柱的径向上炸药存在空腔的不连续部分。

1.2 径向环形药柱与实心柱状药柱的传爆区别

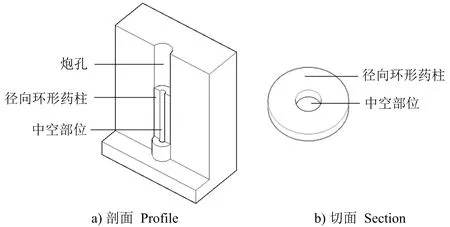

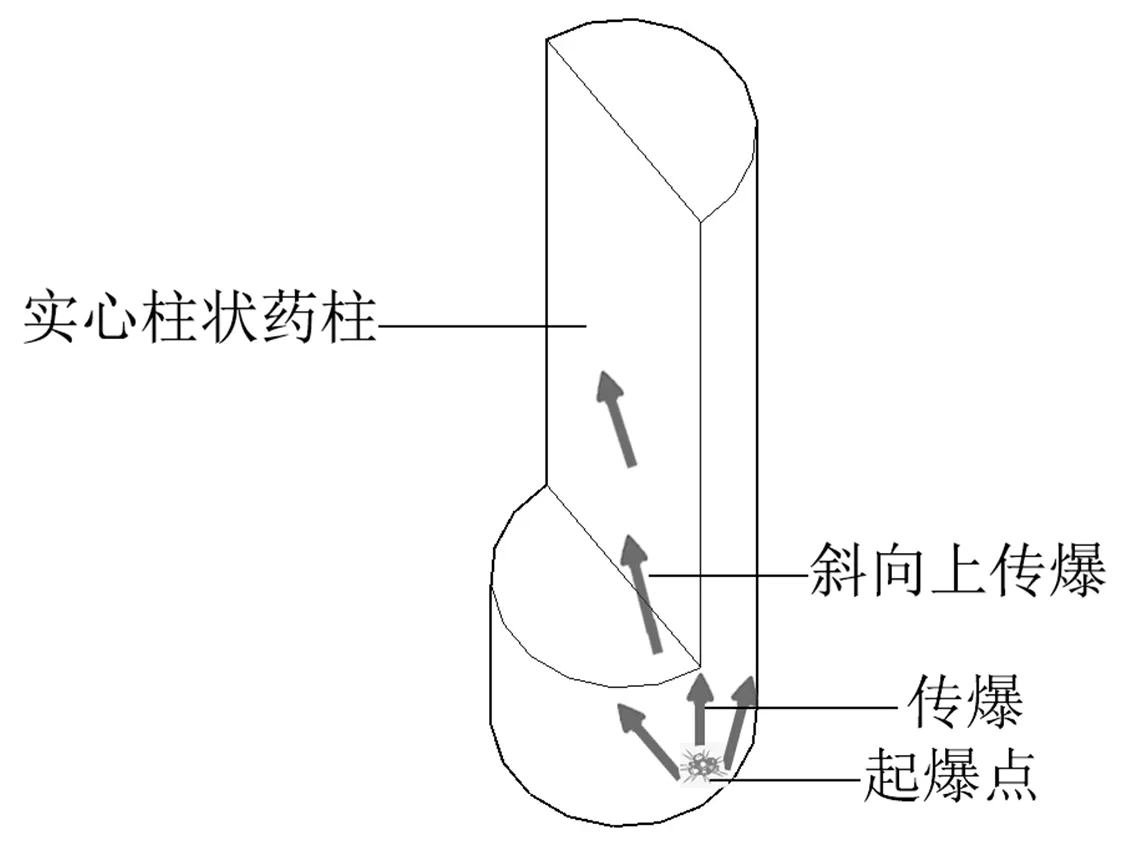

实心柱状药柱在爆炸时可以认为是:起爆具由起爆点开始激发炸药,爆炸能开始从起爆点向三轴方向传爆,由于爆炸能进入药柱以后可视为合并成为一个沿起爆点斜向上的传爆路径,所以可以认为实心药柱的传爆方向是斜向上进行(见图2)。径向环形药柱在爆炸时可以认为是:起爆具由起爆点开始激发炸药,爆炸能开始从起爆点向三轴方向传爆,由于存在空腔部位的传爆阻挡,侧向传爆需要围绕空腔部位进行环形传爆,因此向上的爆炸能量的传播速度要快于侧向传爆(见图3)。

图2 实心药柱传爆Fig.2 Detonation of solid charge column

图3 径向环形药柱传爆Fig.3 Detonation of radial annular charge column

由于炮孔壁存在的裂缝或药柱高度过高等原因,可能会导致炸药爆炸时空气冲击波先于爆轰波超前作用于炸药,炸药受到压缩密度增大,使得激发爆轰的能量需求剧增,导致传爆不理想[7-8]。径向环形药柱在药柱内的传爆存在速度差,向上的传爆在整个径向环形药柱传爆过程中承担了先导传爆的作用,改变了原柱状药柱的传爆路径。这种先导的传爆作用可以使柱状药柱的传爆由单一方向变为多维度方向。首先向上的传爆会为药柱传爆提供一个先导的方向,随后的侧向传爆可以减少冲击波对前端未爆破炸药的压实影响,提高炸药的爆轰率。

1.3 药柱空腔的有利作用

管道效应也称为沟槽效应,是指炸药与容器之间存在不接触的空腔,炸药传爆过程中,冲击波超前传播导致未反应的炸药发生压实,密度增加而造成拒爆的现象。但是还有一种称为内管道效应的爆破现象,即炸药依附在中空管道的内壁,使得原本不能达到爆轰的炸药量形成稳定传爆。根据导爆管的传爆原理,存在内管道效应的炸药被激发后,冲击波会伴随炸药的爆炸,维持炸药爆破传播的能量需要[9]。径向环形的耦合装药形式会在药柱的中心形成一个径向截面为圆弧形的空腔,空腔的外壁是炸药,内壁是非炸药介质,当外壁的炸药发生爆炸时,空腔部分就是一个内管道,就会有内管道效应。另外,圆弧形的内壁会形成一个聚能环境,炸药的爆生产物会在空腔内形成能量较高的引射流。引射流会增加其有效作用范围内炸药的内能,甚至造成炸药局部的能量迅速提升,形成多点起爆的效果,提高整体药柱的爆轰效果,进而提高炸药的能量利用率。

1.4 储能、减缓爆破峰值作用

柱状药柱中心的空腔内介质可以起到调节炸药波阻抗及改变爆破峰值的作用。不论空腔内是空气还是水,都会对柱状药柱的爆破冲击波传播造成影响。空气属于容易压缩的介质,在爆炸时极易被压缩进行储能。水的可压缩性较差,当药柱中心被水取代时,水起到了缓冲和均匀传压的作用[10]。关于径向环形装药结构的爆破,轴向中心的空腔内使用空气介质或水介质哪个效果好,还需要现场实践进行检验。

2 工程应用实例

露天矿台阶爆破属于施工相对“粗放式”的爆破作业工程,以内蒙古包钢白云鄂博矿区为例,日均爆破炸药消耗在210 t以上,这样的炸药使用规模要求爆破工作必须具备:快速、简便、高效、安全这几个特点。因此在使用径向环形装药技术时,要充分考虑该技术的安全性、现场可操作性和实用性。

2.1 试验爆区的选择

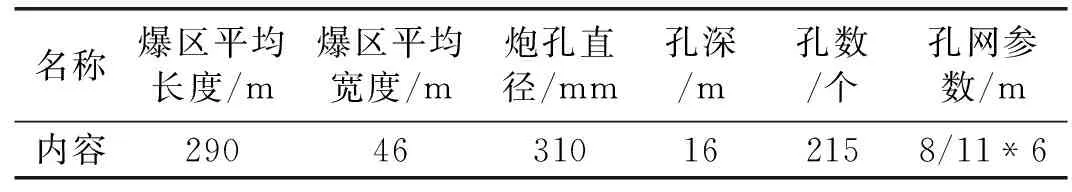

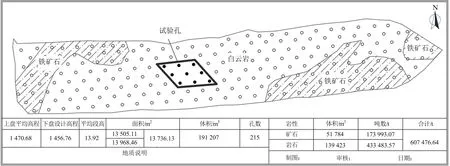

白云鄂博矿区的露天台阶爆破平均单孔装药量一般不会低于700 kg,用如此巨大的炸药量进行现场试验需要极其严谨的试验方案和安全保障措施。关于试验场地的主要要求为:试验失败后矿山生产采掘能承受如此不良爆破事故造成的生产压力;为了试验效果的对比鲜明程度以及万一试验失败后可集中处理,要求试验炮孔分布要集中;为了探索空腔部位采取水介质与空气介质的效果区别,要求试验区域内有富水炮孔和无水炮孔。最终经过长期的准备和等待,终于有了一处含有较大面积无用岩(白云岩)的大型爆区符合上述要求,爆区具体参数如表1所示。

表1 爆区基本参数

根据权衡炮孔的试验对比效果,最终选取了位于爆区中部偏西处的9个孔作为试验炮孔,试验爆区(见图4)9个炮孔均为岩石炮孔,且其中有4个孔为干孔(无水炮孔),另外5个孔为富水炮孔,孔内水深为4~9 m。

图4 试验爆区

Fig.4 Test explosion area

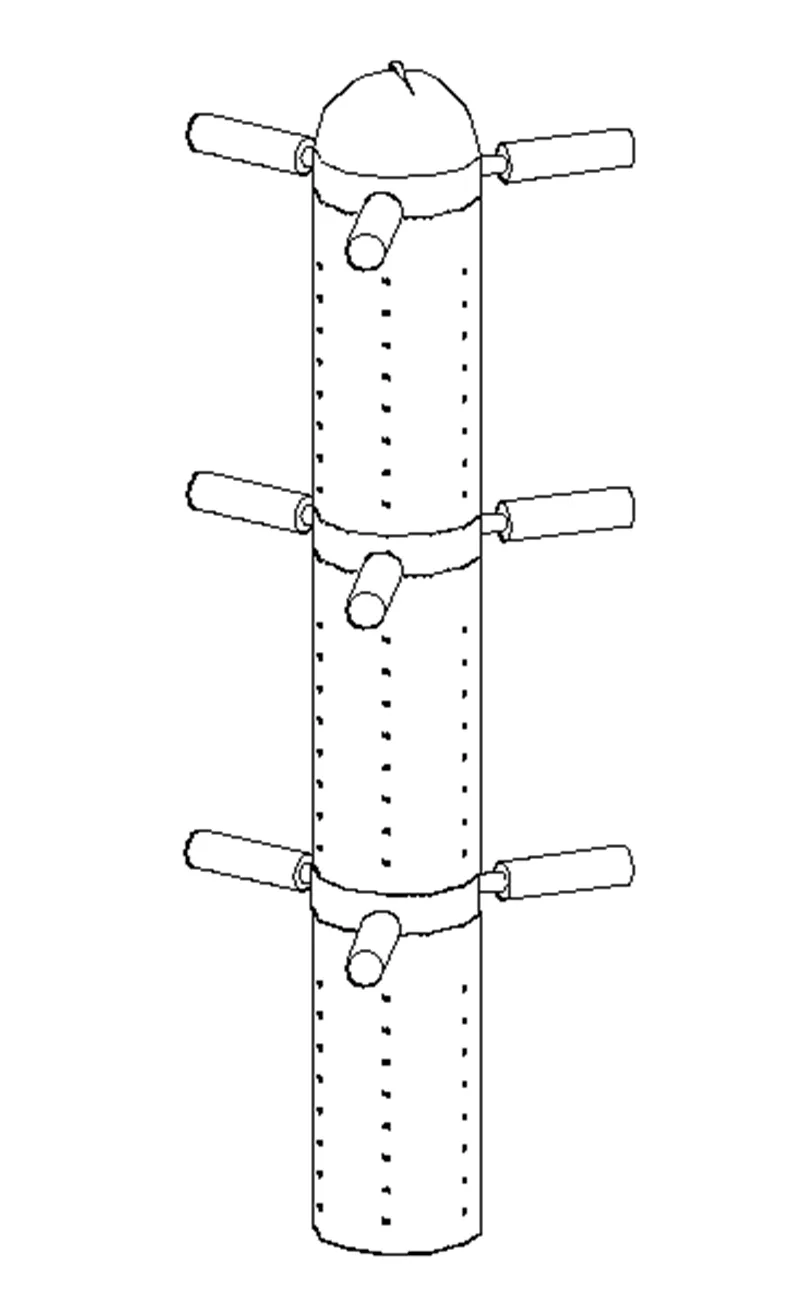

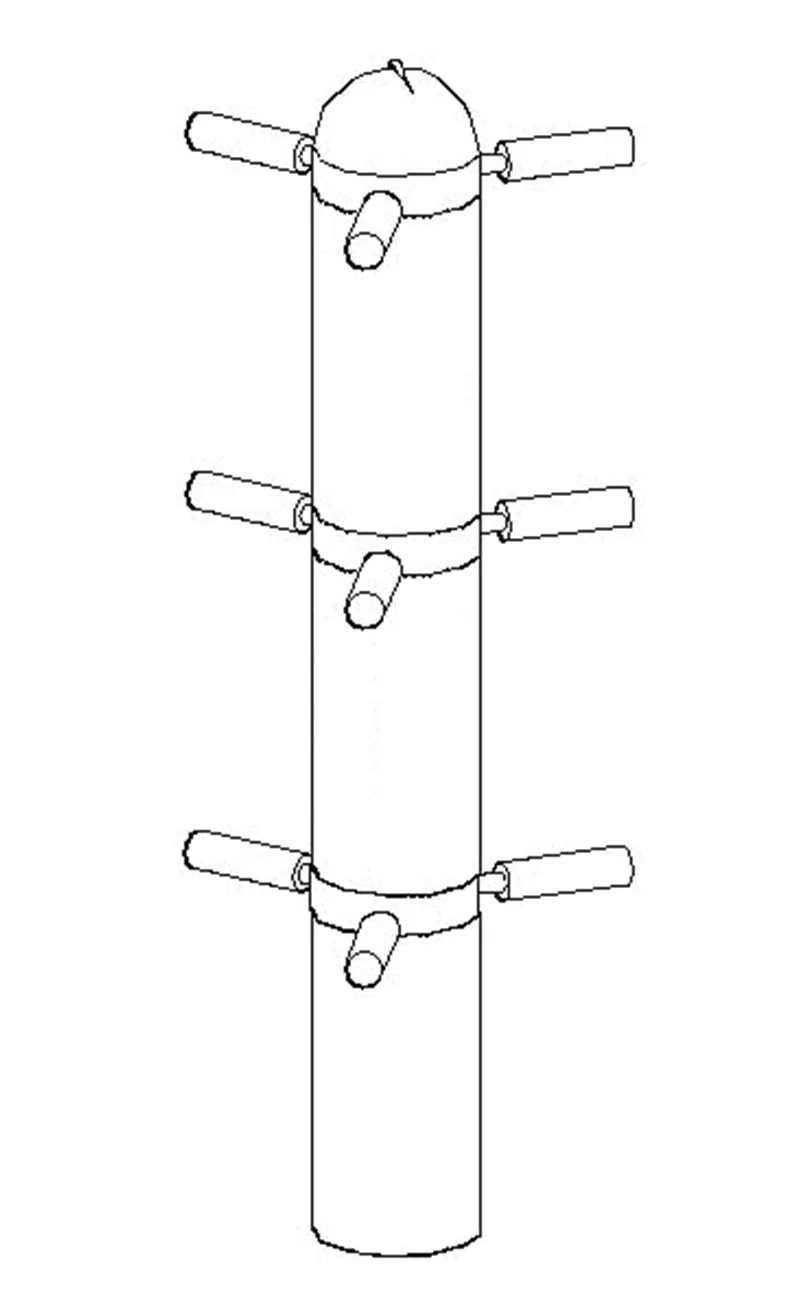

2.2 径向环形试验装置的制作

由于无法采购到试验需要的径向环形装药装置,所以需要进行自行加工。考虑到现场施工的方便性和可行性,所有的径向环形装药装置零部件均在室内完成加工,到达现场后进行简单组装。在充分考虑了装置在炮孔内的空间定位要求、空腔介质的对比试验要求后,设计制作出了径向环形装药装置[11]。径向环形装药装置设计分为2种:①在壁上设置有渗水孔,可以使得炮孔内的水进入空腔部分,在药柱中部形成空腔部水介质间隔的径向环形装药装置(见图5);②种是封闭式的结构,药柱中部的间隔介质为空气的径向环形装药装置(见图6)。

图5 水介质径向环形装药装置Fig.5 Water medium radial annular charging device

图6 空气介质径向环形装药装置Fig.6 Air medium radial annular charging device

2.3 现场探索应用

本次试验共设置1个对照组,2个试验大组。A组为正常的台阶爆破设计爆区,是对照组;B组为采用直径为50 mm中空管的试验大组,下设2个径向间隔介质试验小组,其中B1组为径向空气介质间隔试验小组,B2组为径向水介质间隔试验小组;C组为采用直径为75 mm中空管的试验大组,下设2个径向间隔介质试验小组,其中C1组为径向空气介质间隔试验小组,C2组为径向水介质间隔试验小组。由于需要兼顾爆破安全需要、爆破质量风险承担及试验的可鉴别性,所以本次试验组没有实行等额分配,分配如表2所示。由于考虑矿石爆区禁止铁件进入选矿破碎系统,防止对选矿系统设备造成损坏,所使用的径向环形装药装置的主要材料为PVC管。

表2 分组信息

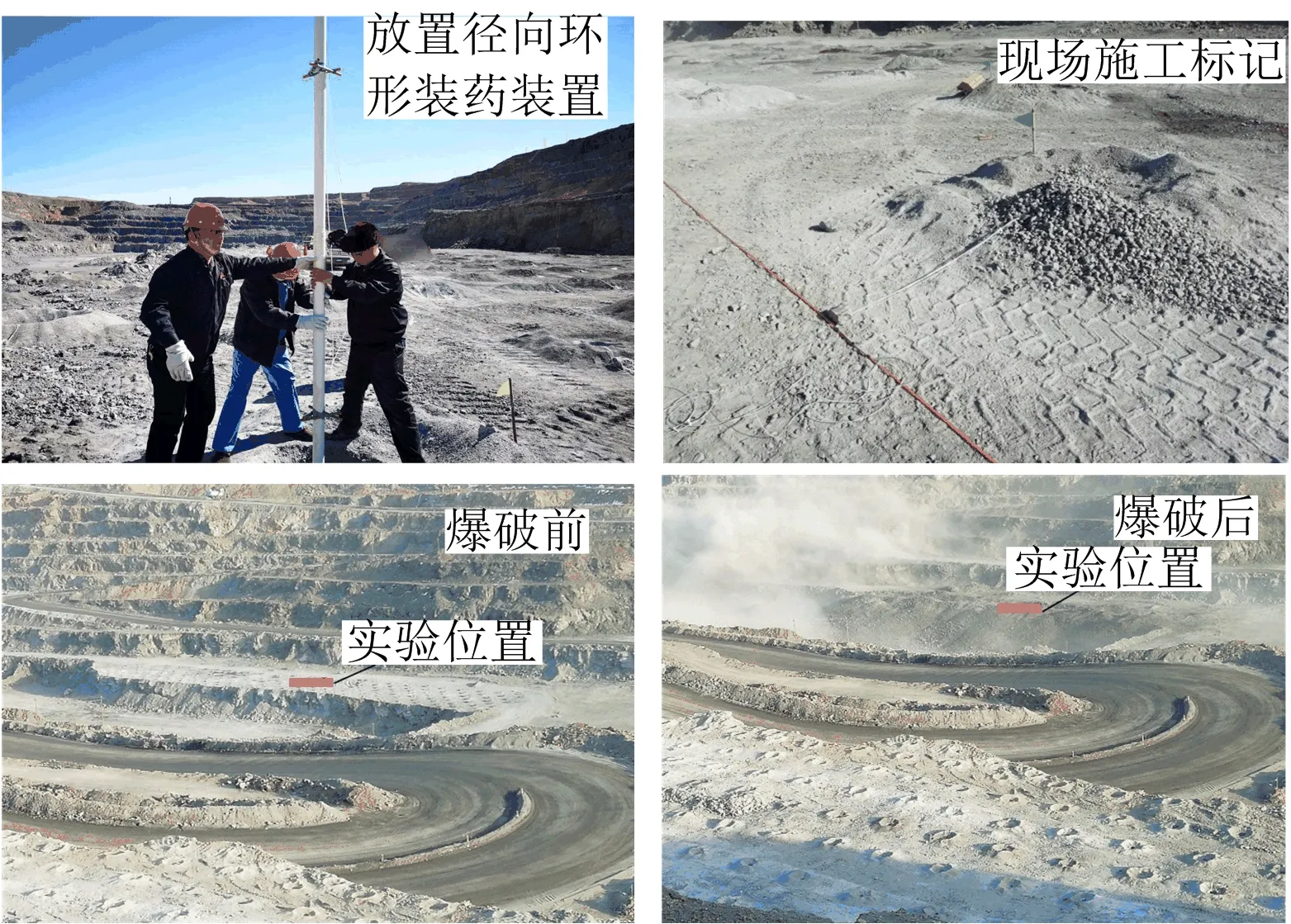

为了不影响正常台阶爆破的施工进度,不干扰正常爆破的现场组织,试验使用的径向环形装药装置提前放入到了试验炮孔内,并对炮孔做了标记。当爆区进行现场混装药车装药时,不需要对试验的炮孔进行特殊处理,按照爆破设计的施工方案进行施工即可。爆破完毕后,查验爆堆发现试验位置的爆堆隆起正常,爆堆上部的岩石块度与周围爆堆没有区别。跟踪采掘也没有发现爆堆内部有异常,采掘完毕后,试验区域的底板高程与周边一致,现场施工情况如图7所示。

图7 施工现场情况Fig.7 Construction site situation

2.4 现场扩大试验应用

通过小区域的初步试验,用工程实例证实了径向环形装药技术在保障爆破安全方面是可行的。

初步试验过程中,发现炮孔内安置的径向环形装置的充填介质主要由炮孔水量所决定,另外考虑到硬质管壁的PVC管可以克服管道效应。所以扩大试验时,径向环形装置的直径均选择为75 mm,且没有再对充填介质进行分类、记录和分析。由于初步试验的爆破效果存在一定的干扰,所以引入了大块率,进行了量化分析。本次评价指标所使用的大块率是指,大块的体积之和与爆破方量的体积之比,大块率是反映爆破质量最为直观的标准。当爆破后爆破物料的矿石或者岩石块度在某一方向上超过2.3 m或者整体体积超过6 m3(即外观尺寸的长、宽、高超过1.8 m)时,判定该块为大块,该尺寸类型的大块不利于采掘设备的作业效率,严重时造成生产质量事故。利用卷尺对爆区的大块进行测量和判定,并统计试验区域与正常施工区域的大块数量和体积,最终计算得出各区域的大块率。大块测量如图8所示。

图8 大块测量Fig.8 Bulk measurement

经统计,径向环形装药区域的爆破大块率与正常施工区域的大块率有所不同,但是差异性不明显,试验区域单耗要低于正常施工区域的单耗(见表3)。由此可见,在本文的径向环形内径与炮孔直径配比条件下,径向环形装药技术在降低炸药使用量时,不会造成爆破质量的恶化。

表3 爆破统计

3 结语

1)通过现场试验,径向环形装药爆破技术在现场实践操作方面是可行的,且操作也不是很复杂,一般矿山都可以进行使用。

2)在一定的环形直径条件下,径向环形装药结构在降低炸药单耗时不会造成爆破质量的劣化,是一种降低炸药单耗的间隔装药方式。

3)由于径向环形装药是一种三轴传爆的爆破技术,所以是解决高台阶爆破时,底部炸药受压致密导致拒爆技术难题的一种思路。另外由于径向环形装药中部存在空腔,所以该技术可用于解决富水炮孔装填干药时的炮孔排水难题。

4)在试验研究过程中由于受到研究技术装备和生产环境的限制,没能对径向环形装药结构下炸药的爆速等参数进行测试和研究,以后可继续深入研究。