爆轰波碰撞聚能技术在红沿河核电厂的应用

2022-02-23刘广兴

刘广兴,陈 新,王 敏,郭 建

(1.大连经济技术开发区金源爆破工程有限公司,辽宁 大连 116600;2.青岛理工大学理学院,山东 青岛 266033)

目前随着我国工程施工技术水平的提高,盾构技术越来越普遍地应用到了隧道掘进工程中。虽然盾构技术存在安全系数高、掘进速度快、劳动强度低、受外界影响小等诸多优点,但也有一定的局限性,比如对隧道断面形状尺寸的变化适应能力差;盾构设备较昂贵;对岩石硬度、均匀程度有一定要求等[1]。

辽宁红沿河核电厂二期工程在取水隧洞盾构施工中遇到了坚硬岩石和局部孤石,根据以往经验,如果硬岩和孤石不进行预处理可能对盾构施工造成如下风险:盾构机刀盘在掘进过程中出现“卡盘”现象;围岩过于坚硬,使刀头磨损严重,缩短使用寿命;盾构机削土不顺畅,甚至造成地面隆起和建筑物开裂;岩体不均匀(如孤石),导致掘进方向发生偏移。施工单位采用了地表钻孔松动爆破法对硬岩和孤石提前处理。经过几次试爆,盾构掘进效果良好,但并未达到预期,原因是爆后局部区域仍存在大尺寸岩块,影响盾构效率。针对这一情况,建设单位组织各方召开专题会议研究决定引入爆轰波碰撞聚能爆破技术,充分利用炸药爆炸的能量来提高岩石的破碎程度。

1 爆轰波碰撞聚能技术

1.1 爆轰波碰撞聚能原理

爆轰波是炸药爆炸后产生的一种强冲击波,爆轰波发出后,在其传播面的炸药因受到它的冲击而发生剧烈的化学反应,释放出的能量又为爆轰波提供动力,使其继续在炸药中传播[2]。现在主流观点比较认可的是炸药爆炸所产生的爆轰波和爆生气体二者同时对周围岩石起到作用,使岩石产生破碎效果。首先,炸药爆炸产生的冲击波对周围岩石形成强烈的挤压作用,当其强度超过岩石的抗压强度后,就会在炮孔周围形成粉碎区;然后冲击波继续向外传播,其强度也在逐渐降低,当冲击波强度低于岩石的抗压强度后,不足以使岩石直接破碎,但可以在粉碎区外围形成裂隙区;最后由于冲击波的反射以及爆生气体膨胀渗入,使岩石裂隙进一步扩大、贯通,最终导致岩石破碎[3]。

爆轰波碰撞聚能爆破技术是利用多点起爆,在药包上对称布置多个起爆药条,要求起爆药条的爆速要高于主装药包,使其足以引爆后者。当起爆药条引爆炸药后,会在药柱中心位置引起一系列的爆轰波碰撞,并产生聚能效应,其结果是在相应的孔壁位置,岩石的破碎程度与裂隙的大小和数量明显高于其他区域,这样更有利于爆生气体的渗透与炮孔间的贯通,从而提高岩石的破碎效果[4-5]。

1.2 爆轰波碰撞聚能数值模拟

为了能够更加清晰的呈现出不同起爆方式下的岩石裂隙发展过程,应用LS-DYNA程序对双炮孔岩石爆破裂隙扩展进行数值模拟[6-7]。

炸药的JWL状态方程及其等熵方程如下:

(1)

(2)

(3)

式中:P为爆轰产物的压力;E为炸药初始体积内能;V为相对体积;es为爆轰产物的等熵内能;其余参数通过声速实验及强爆轰雨贡纽方程获得。

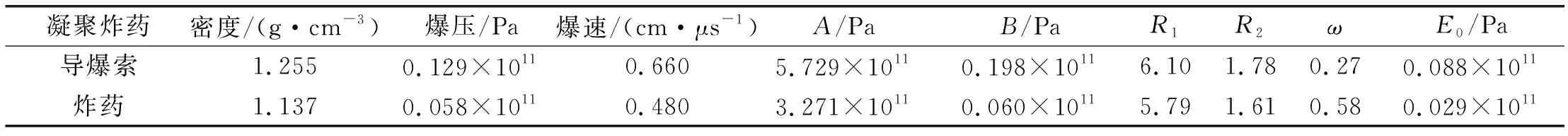

通过一系列实验以及各方程联立,本工程所使用的炸药及导爆索的各参数数据如表1所示。

表1 状态方程参数

根据岩石的力学性质以及岩石在炸药作用下的破碎机理,选择塑形随动硬化材料模型(*MAT_PLASTIC_KINEMATIC),应变率选择Cowper-Symonds模型。具体岩石的各项力学参数如表2所示。

表2 岩石各项力学参数

1.3 模拟结果分析

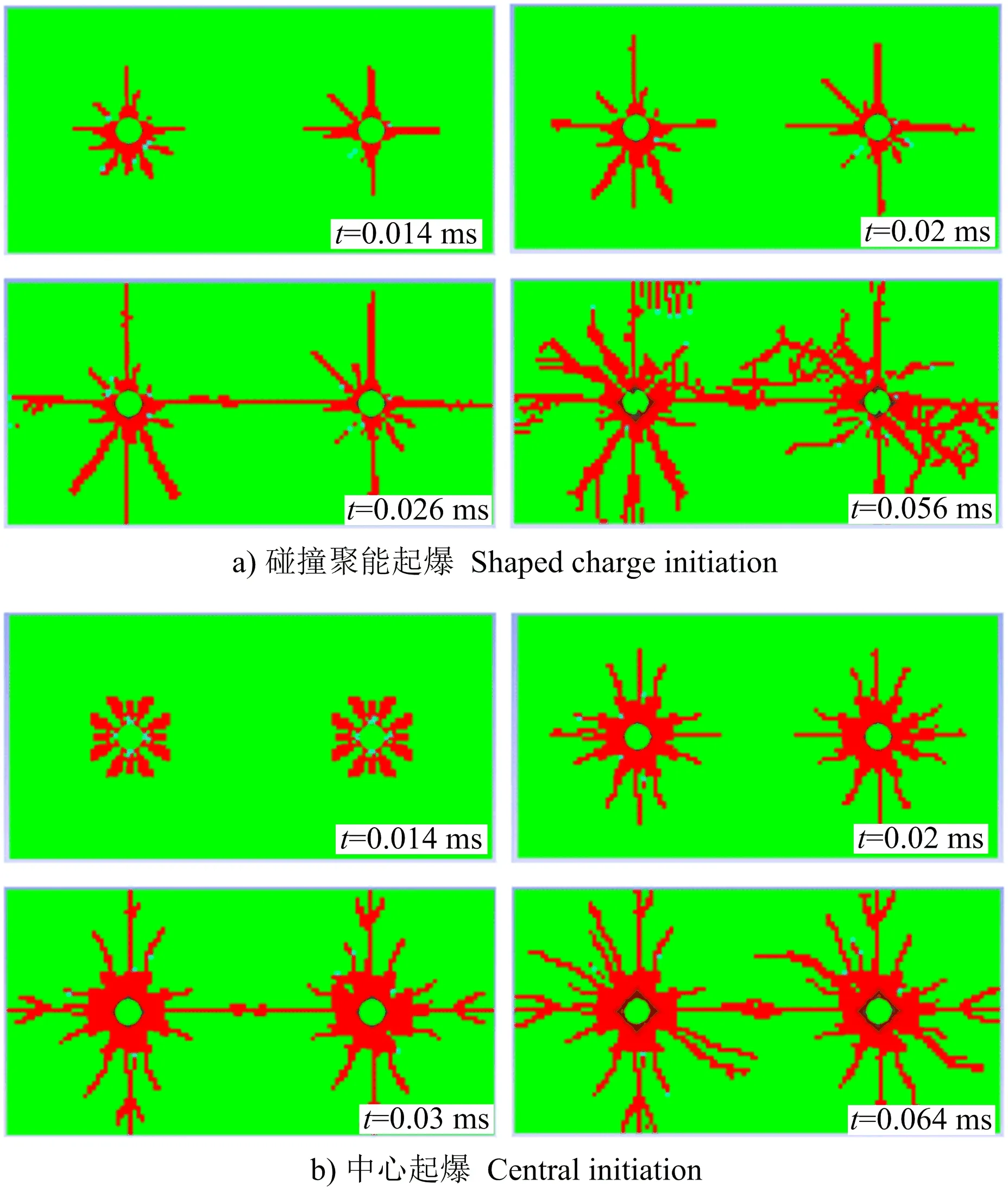

数值模拟结果如图1所示。

图1 炮孔间裂纹扩展Fig.1 Crack propagation between the holes

由图1可看出,最开始中心起爆在炮孔周围生产较为均匀的裂隙,碰撞聚能起爆则生成不规则的较大裂隙,且在两炮孔中心连线方向上延伸较长;接下来两种方式的裂隙继续扩展,并在0.026 ms时碰撞聚能起爆实现了炮孔间裂隙的贯通,时间比中心起爆方式早了0.004 ms;最后碰撞聚能起爆的爆轰结束时间早于中心起爆的结束时间,且炮孔周围的不规则裂隙要多于后者。因此,可以认为碰撞聚能起爆所形成的裂隙在大小、数量以及贯通时间上要优于中心起爆方式[8-9]。

2 工程应用

2.1 工程概况

红沿河核电厂二期取水隧洞盾构工程包括5#和6#机组2个取水隧洞,每个取水隧洞又均由明管段和盾构段组成。其中盾构段地质情况较为复杂,岩石主要为花岗岩,盾构施工前采用地面钻孔爆破进行预处理。钻孔爆破区域总长为510 m。其中5#机组隧洞包含3个爆区,长度252 m;6#机组隧洞包含5个爆区,长度258 m。8个爆区总方量约为15 480 m3。

2.2 工程地质

需进行预处理的爆区岩体绝大部分是花岗岩,变质岩极少,个别地层存在片麻岩孤石,岩体以中等风化、微~未风化为主,局部分布有强风化薄层。整个区域岩体较为完整,无明显破碎带,岩体级别为Ⅲ~Ⅳ级。

2.3 参数设计

本工程属于无自由面的岩石松动爆破,采用不耦合装药方式,利用导爆索和导爆管混合起爆网路。炸药单耗可由下列经验公式求得:

(4)

式中:ρw为装药密度;D为炸药爆速;n为爆生气体碰撞孔壁产生的应力增大比值,一般取值为8~11;ε为常数,本工程取2.1。

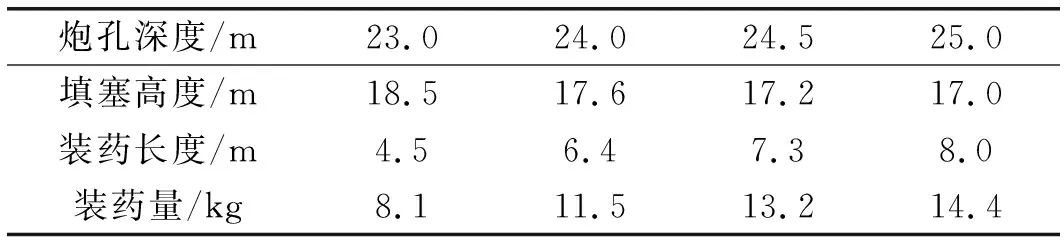

根据岩石的力学性质以及所选用的炸药,计算出炸药单耗为2.1 kg/m3。由本工程的现场实际情况并结合一期工程爆破经验,爆破参数设计如下:孔径:D=90 mm;孔深:根据隧洞埋深,L=23.0~25.0 m;超深:根据经验公式(8~12)D,取h=1.0 m;填塞高度:根据隧洞埋深,L1=17.0~18.5 m;抵抗线:不耦合装药按照(15~25)D计算,考虑到炮孔较深且无自由面,岩石夹制力较大,取W=1.0 m;孔距a:按照m×W计算,其中m≥1,取a=1.0 m;排距b:按照(0.8~1.0)a计算,并结合一期经验,取b=1.0 m;总排数:511排;炮孔总数:3 577个。各孔装药量如表3所示。

表3 装药量

装药结构和起爆网路如图2、图3所示。

图2 装药结构Fig.2 Charge structure

图3 起爆网路Fig.3 Initiation circuit

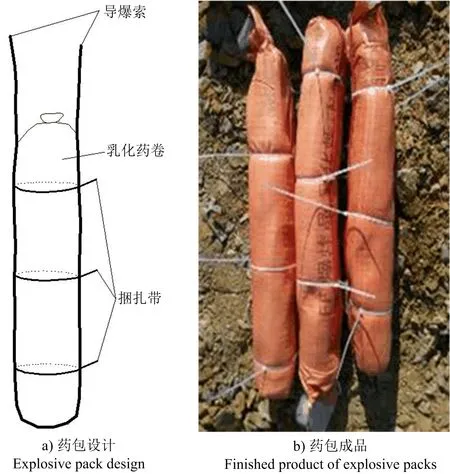

本工程爆破采用的是爆轰波碰撞聚能技术,加之炮孔较深,且各孔装药量不同,因此需提前加工药包。药包制作前应先将乳化药卷捋直,将导爆索对称布置在药卷两侧,用捆扎带或防水胶带将导爆索和药卷捆扎在一起,每个药包至少捆扎三箍,如图4所示。药包制作应严格按照设计方案进行,技术负责人须对每个制作完成的药包进行检查,确认合格后方可将药包装进炮孔。装药过程中,作业人员应做到轻拿缓下,确保药包装至设计位置。作业结束后应对临近建筑物进行防护,并用沙袋、竹片、钢丝网等对爆区进行覆盖。

图4 药包制作Fig.4 The manufacture of explosive packs

2.4 质量保证措施

1)炮孔位置采用GPS定位放样,用红漆在地面标出炮孔圆心位置,放样完毕后用卷尺复测相邻炮孔间距,保证孔距、排距符合设计要求。

2)钻孔前场地应进行压实平整,严格检查钻机的平整度和钻杆的垂直度,由于地层中有孤石存在,因此,应在钻杆上加装扶正器,以保证炮孔的垂直度。钻孔过程中应低速钻进,随时检查钻杆是否偏斜,如有偏差及时调整,保证炮孔偏斜误差不超过1.5%。

3)将制作好的药包下至孔底后,确保导爆索延伸至孔外不少于30 cm。填塞前先将空沙袋捅至炮孔内设计填塞深度,之后再用岩屑和瓜子石慢填至孔口。

4)爆破网路严格按照设计方案连接,连接完成后由专门人员进行检查,防止出现错连、漏连现象,保证连接质量。

2.5 爆破安全验算

爆破振动速度计算公式为

(5)

式中:v为爆破振动速度;K、α为与地质地形有关的系数,本工程取K=150,α=1.5;R为到被保护物的最近距离;Q为最大单段药量。

被保护物为距离爆区27 m的高压线塔基础,根据《爆破安全规程》(GB 6722-2014)[10],对高压线塔基础的爆破振速按4.5 cm/s控制。考虑到炸药埋深较深,R取药包中心到高压线塔基础的直线距离,即R=34 m。经计算爆破振动速度v=2.87 cm/s,符合要求。

3 爆破效果分析

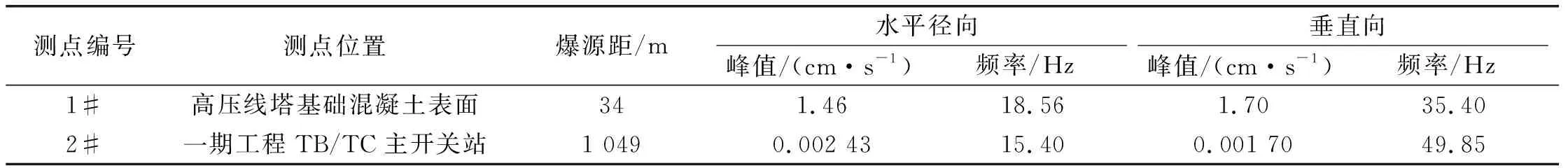

高压线塔基础混凝土控制参数为4.5 cm/s;一期工程TB/TC主开关站控制参数为0.2 cm/s。爆破振动监测反馈的结果表明对高压线塔基础的振速水平径向峰值为1.46 cm/s,垂直向峰值为1.70 cm/s,有害效应均在可控范围内。振速监测结果如表4所示。

表4 振速监测结果

爆破结束后对预处理的岩体钻芯取样,比较不同情况下岩体的钻芯尺寸。通过测量可知:采用中心起爆时,岩芯最大尺寸为27 cm,且大部分岩芯尺寸在12 cm以上;采用碰撞聚能起爆时,岩芯最大尺寸在18 cm左右,大部分岩芯尺寸在11 cm以内,如图5所示。通过对比,后者利用爆轰波碰撞聚能能够明显提高岩石的破碎程度,其形成的最大尺寸岩块也不足以导致盾构机“卡盘”,从根本上解决了盾构掘进效率低的问题。

图5 钻芯取样Fig.5 Core sampling

4 结语

1)爆轰波碰撞聚能技术能够通过爆轰波在炸药中的碰撞,使孔壁局部爆轰压力增大,增加岩石裂隙的数量和尺寸,缩短爆破作用时间。

2)盾构施工中利用爆轰波碰撞聚能技术能有效地提高岩石破碎程度,从而降低盾构机卡盘、变形甚至损坏的风险,提高掘进效率。

3)在坚硬岩石或有孤石的不均匀地层中,采用爆轰波碰撞聚能爆破技术是可行的,尤其是在环境复杂、工期紧的爆破项目中具有一定优势。