一种基于UG NX的新型齿轮范成加工虚拟样机设计

2022-02-23徐文俊郑丽文林钰珍马品奎

徐文俊,郑丽文,林钰珍,马品奎

(1.衢州职业技术学院机电工程学院,浙江 衢州 324000;2.吉林大学超塑性与塑性研究所,吉林 长春 130000)

1 前言

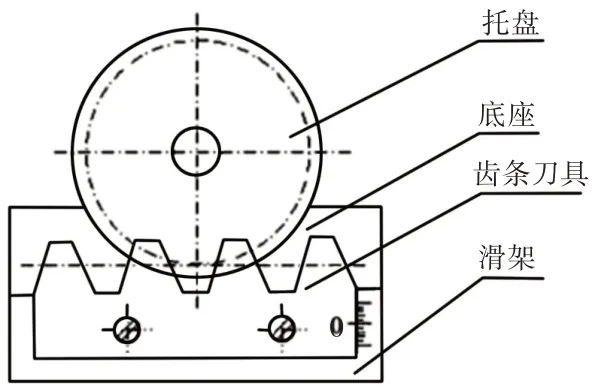

当前一般借助传统齿轮范成仪来演示范成法切制渐开线齿廓的过程,演示时用手移动齿条刀具并带动托盘一起旋转,逐次微移,每移一次则沿齿条刀具描绘齿条齿廓线,直至在圆盘上形成多个完整的渐开线齿廓。该种范成仪只能范成一种模数m、一种齿数z的齿轮齿廓,演示时所用辅具较多、操作费时费力、演示过程枯燥无趣。鉴于传统齿轮范成仪存在的诸多问题,文献[1]针对传统齿轮范成仪进行了改进设计,解决了轮坯与刀具之间不能确保作纯滚动、轮坯分度圆与由钢丝中心线所形成的圆不重合等问题;文献[2]通过结构改进设计实现了滑板的均匀移动;文献[3]通过单片机编程控制实现了范成仪的电子控制自动操作;文献[4]设计了一种新型双联行星传动式渐开线齿轮范成仪,能同时画出标准、正变位、负变位齿廓,方便对比;文献[5]设计了一种可印制齿廓轨迹的齿轮范成仪,实现了印制刀痕代替手绘刀痕。综上所述,改进后的齿轮范成仪亦存在操作麻烦,演示效果不佳,且只能范成一种模数和齿数的齿轮齿廓等问题。为了解决上述问题,这里结合现有齿轮范成仪的优缺点,基于UG NX重新开发设计一种新型齿轮范成加工虚拟样机。

2 设计方案

2.1 方案设计

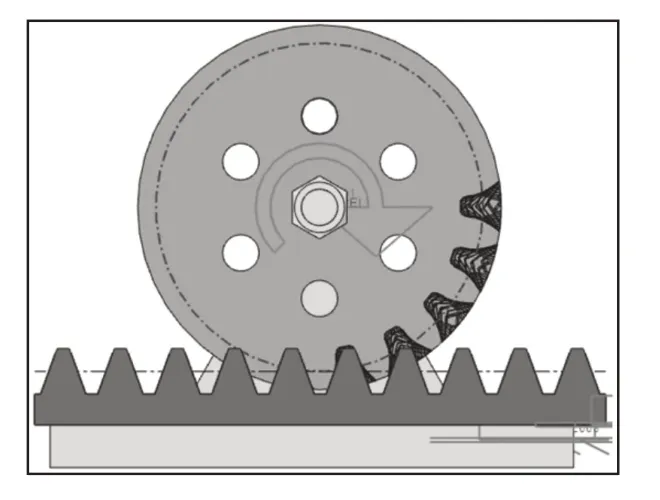

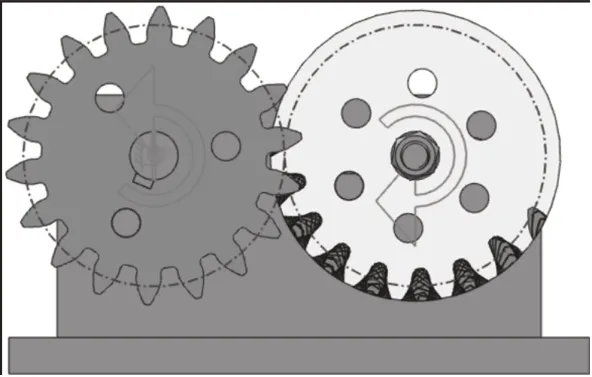

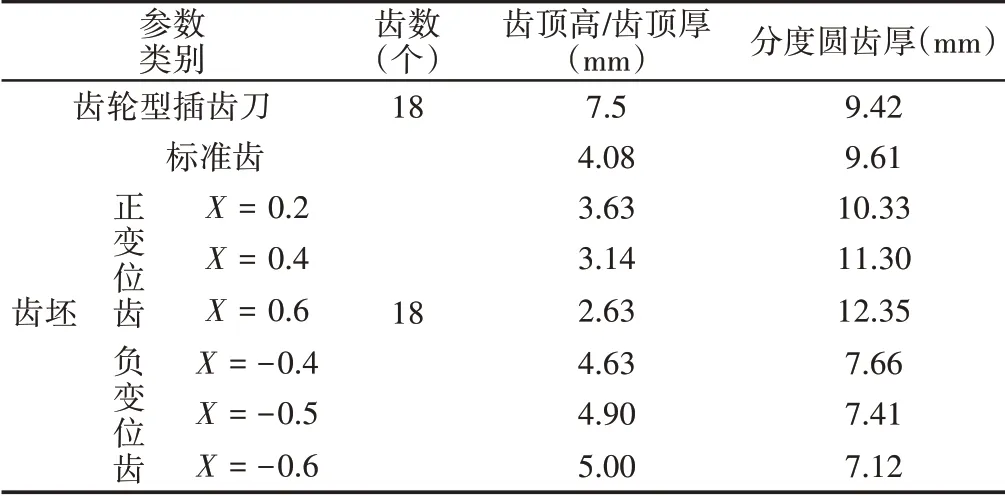

渐开线齿轮的齿廓范成模型有两种:(1)齿条型刀具(齿条刀具和滚齿刀具)范成模型;(2)齿轮型刀具(齿轮插齿刀)范成模型。以往在机械原理教学中所用的齿轮范成仪均为齿条型刀具范成模型。这里建立了齿条型刀具(齿条刀具和滚齿刀具)范成模型虚拟样机,如图2所示。齿轮型刀具范成模型虚拟样机,如图3所示。通过对比分析两种范成加工原理的异同。

图2 齿条型刀具范成模型Fig.2 Rack Tool Model

图3 齿轮型刀具范成模型Fig.3 Gear Cutting Tool Model

2.2 方案设计要点

(1)插齿刀转速设计

为了能清晰直观地展示范成加工动态效果,插齿刀电机必须低速转动,转速r=1转/min。

(2)插齿刀插齿频率设计

为了能清晰直观地显示范成加工的动态效果,须考虑包络线的疏密程度,如果包络线过密,则包络线重叠不易观察,如果包络线过疏,则齿形轮廓无法形成,根据经验初选插齿频率f=60。

(3)根切加工齿坯齿数的选择

齿坯齿数选择过多则根切象不明显,齿坯齿数选择过少则根切现象太严重,不具代表性,根切齿数的选择需通过NX CAE仿真分析确定。

3 理论设计计算与分析

3.1 插齿刀参数选择及计算

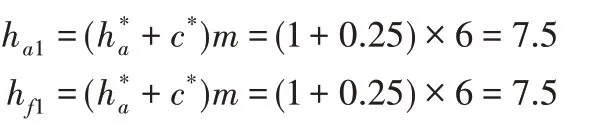

(1)齿条型插齿刀参数

齿条插齿刀齿数z1=18,模数m1=6,齿厚B1=10。

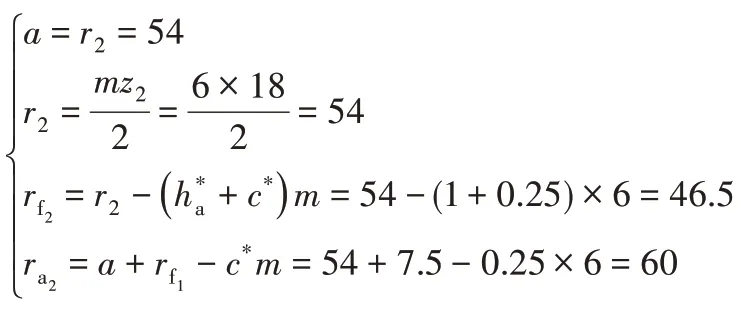

齿轮插齿刀相关参数计算结果如下所示:

根据计算结果建立参数化齿条插齿刀虚拟模型,如图4所示。

图4 齿条插齿刀虚拟模型Fig.4 Virtual Model of Rack Shaping Cutter

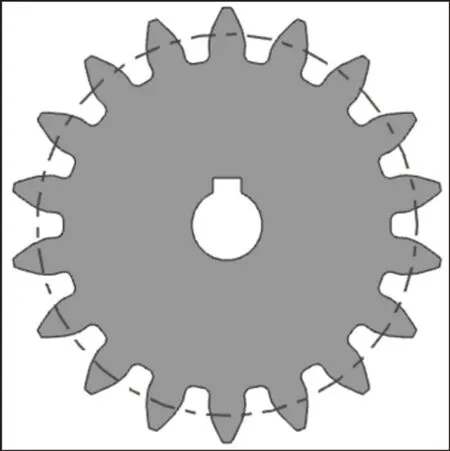

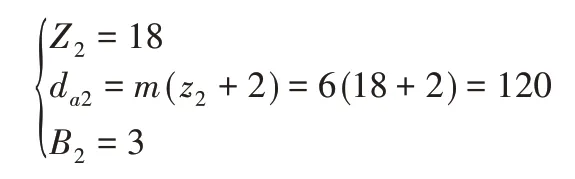

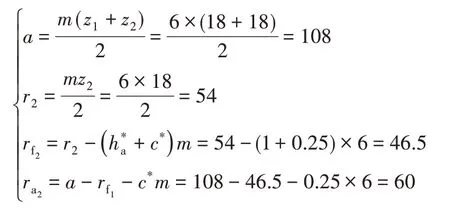

(2)齿轮型插齿刀参数

齿轮插齿刀齿数z1=18,模数m1=6,齿厚B1=10。齿轮插齿刀相关参数设计计算,如下所示:

根据计算结果建立参数化齿轮插齿刀虚拟模型,如图5所示。

图5 齿轮插齿刀虚拟模型Fig.5 Virtual Model of Gear Shaping Cutter

3.2 齿坯参数的选择及计算

新型齿轮范成仪的设计主要实现齿轮范成加工原理的动态演示,考虑到演示效果,齿坯和插齿刀选择相同的齿数,齿数、齿顶高、齿坯厚度计算结果如下:

3.3 插齿刀和齿坯中心距的计算

3.3.1 齿轮型刀具

设刀具变位系数为零,即X=0,如图6所示。刀具分度圆与齿轮分度圆相切时,加工出的齿轮是标准齿轮;刀具分度圆与齿轮分度圆相离时,加工出的齿轮是正变位齿轮,其“变位系数”X=Δ′/m;刀具分度圆与齿轮分度圆相割时,加工出的齿轮是负变位齿轮,其“变位系数”X=-Δ″/m。

图6 齿轮型刀具Fig.6 Gear Cutter

(1)标准齿加工

标准齿加工,刀具分度圆与齿坯分度圆相切,故中心距为标准中心距,切制出的标准齿轮的齿根圆半径为标准齿轮齿根圆半径,即:

(2)正变位齿加工

正变位加工,刀具分度圆远离齿坯分度圆Xm,故中心距比标准齿加工大Xm,切制出的正变位齿轮的齿根圆半径比标准齿轮大Xm,即:

当齿轮插齿刀正变位加工18齿数齿坯,设变位系数X=0.4,由式(1)计算得出:

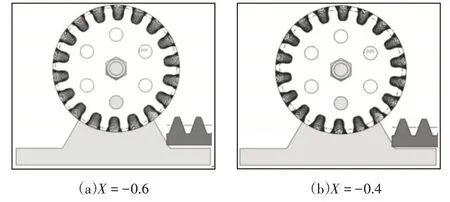

(3)负变位齿加工

负变位加工,刀具分度圆移近齿坯分度圆Xm,故中心距比标准齿加工小Xm,切制出的负变位齿轮的齿根圆半径比标准齿轮小Xm。当齿轮插齿刀负变位加工18齿数齿坯,设变位系数X=-0.4,由式(1)计算得出:

(4)根切加工齿数及中心距的确定

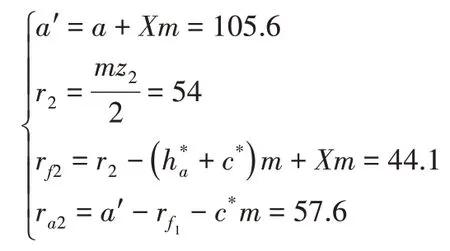

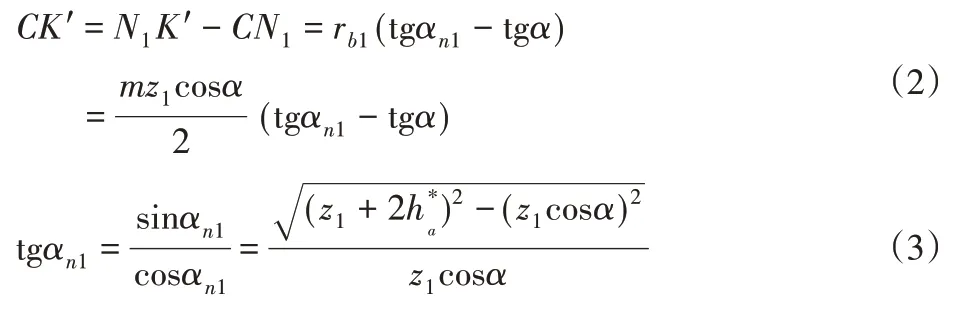

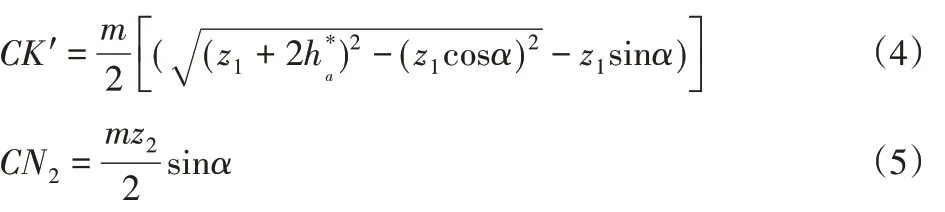

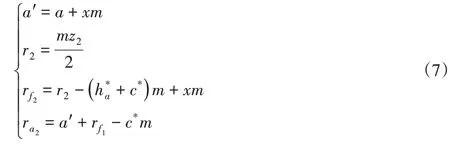

渐开线齿轮啮合关系,根据齿轮传动原理,当CK′>CN2时,齿轮2将产生根切;当CK′≤CN2时,齿轮2不产生根切,如图7所示。

图7 渐开线齿轮正确啮合关系Fig.7 Correct Meshing Relation of Involute Gears

由图7可以推导下列关系式[6]:

将式(2)代入式(1)得:

不发生根切时CN2≥CK′,得:

由式(6)知,当插齿刀齿数(z1):

z1=17时,z2≥13.08,z2min=14

z1=18时,z2≥13.19,z2min=14

z1=19时,z2≥13.40,z2min=14

z1=20时,z2≥13.43,z2min=14

z1=50时,z2≥15.14,z2min=16

z1=100时,z2≥15.98,z2min=16

由式(6)计算结果可知,z2min随着z1的增加而增加,因此,选用齿轮插刀加工齿轮不发生根切的最小齿数不是常数,它与齿轮插齿刀齿数z1有关。

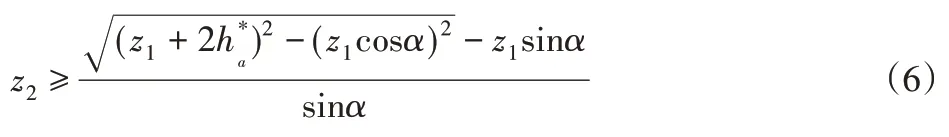

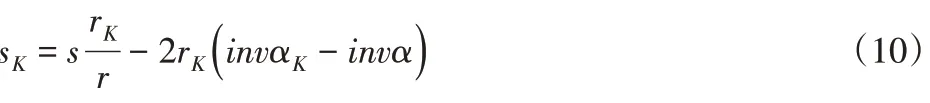

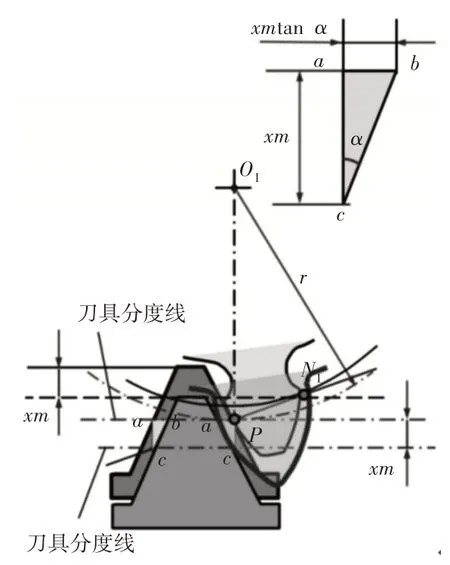

3.3.2 齿条型刀具

设刀具变位系数为零x=0,如图8所示。齿条刀具中线与齿轮分度圆相切时,加工出的齿轮是标准齿轮;齿条刀具中线与齿轮分度圆相离时,加工出的齿轮是正变位齿轮,其变位系数为x=Δ′/m;齿条刀具中线与齿轮分度圆相割时,加工出的齿轮是负变位齿轮,其变位系数为x=-Δ″/m。

图8 齿条型刀具Fig.8 Rack Cutter

(1)标准齿加工

标准齿加工,齿条刀具中线与齿坯分度圆相切,中心距为标准中心距,切制出的标准齿轮的齿根圆半径为标准齿轮齿根圆半径,即:

(2)正变位齿加工

正变位加工,齿条刀具中线远离齿坯分度圆xm,故中心距比标准齿加工大xm,切制出的正变位齿轮的齿根圆半径比标准齿轮大xm,即:

当齿轮插齿刀正变位加工18齿数齿坯,设变位系数x=0.4,由式(7)计算得出:

(3)负变位齿加工

负变位加工,刀具分度圆移近齿坯分度圆xm,故中心距比标准齿加工小xm,切制出的负变位齿轮的齿根圆半径比标准齿轮小xm。

当齿轮插齿刀负变位加工18齿数齿坯,设变位系数x=-0.4,由式(7)计算得出:

(4)根切加工齿数及中心距的确定

由式(6)可知,当z2→∞时,齿轮插齿刀演变为齿条型插齿刀,结果为:

根据式(8)计算得出齿条型插齿刀加工标准圆柱直齿轮不产生根切的最少齿数为:

3.4 变位齿轮传动几何尺寸计算

(1)齿轮型刀具切制变位齿轮

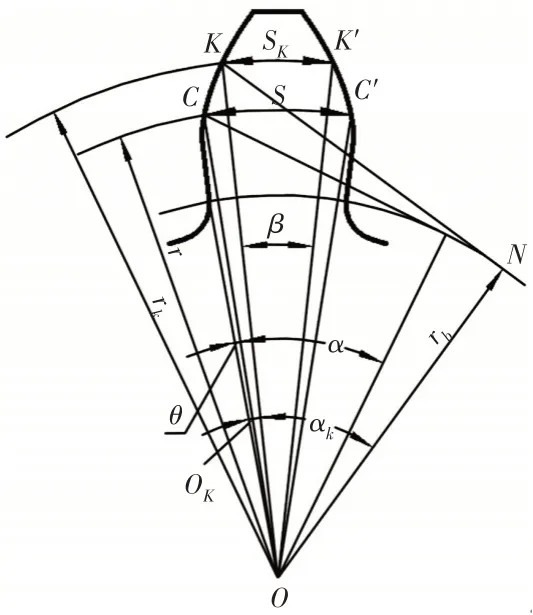

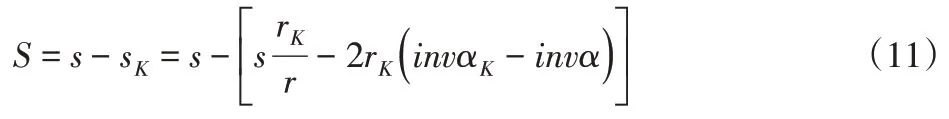

齿轮型插齿刀分度圆上的齿厚及任意圆上的齿厚,如图9所示。任意圆上的齿厚计算公式为:

图9 齿轮型插齿刀分度圆齿厚及任意圆齿厚Fig.9 Indexing Circular Tooth Thickness and Arbitrary Circular Tooth Thickness of Gear Shaper Cutter

切制正变位齿轮时,由于刀具节线上的齿槽宽减少了(S-SK),故切制出的齿轮分度圆上的齿厚就增加了(S-SK)。正变位齿轮的分度圆齿厚为:

其中,rk=r+Xm

若为负变位齿轮,则上式中的X为负值。

根据式(11)就算得到齿轮型插齿刀节线宽,如表1所示。

表1 齿轮型插齿刀节线宽度Tab.1 Pitch Width of Gear Shaping Cutter

(2)齿条型刀具切制变位齿轮

齿条型刀具切制变位齿轮,如图10所示。切制正变位齿轮时,由于刀具节线上的齿槽宽增大了故切制出的齿轮分度圆上的齿厚也增加了。正变位齿轮的分度圆齿厚为

图1 传统齿轮范成仪Fig.1 Traditional Gear Profile

图10 齿条型刀具变位加工Fig.10 Modification Machining of Rack Cutter

若为负变位齿轮,则上式中的x为负值。

根据式(12)就算得到齿条型插齿刀节线宽,如表2所示。

表2 齿条型插齿刀节线宽度Tab.2 Pitch Width of Rack Shaping Cutter

从表1和表2可知,在刀具变位系数X和x相等的情况下,齿轮型插齿刀和齿条型插齿刀节线宽度不相等(X=0时相等),因此切制出的齿轮在节线位置处齿厚不同,故被加工齿轮变位系数X≠x。

4 NX虚拟样机建模及仿真分析

4.1 齿轮型刀具NX虚拟样机仿真分析

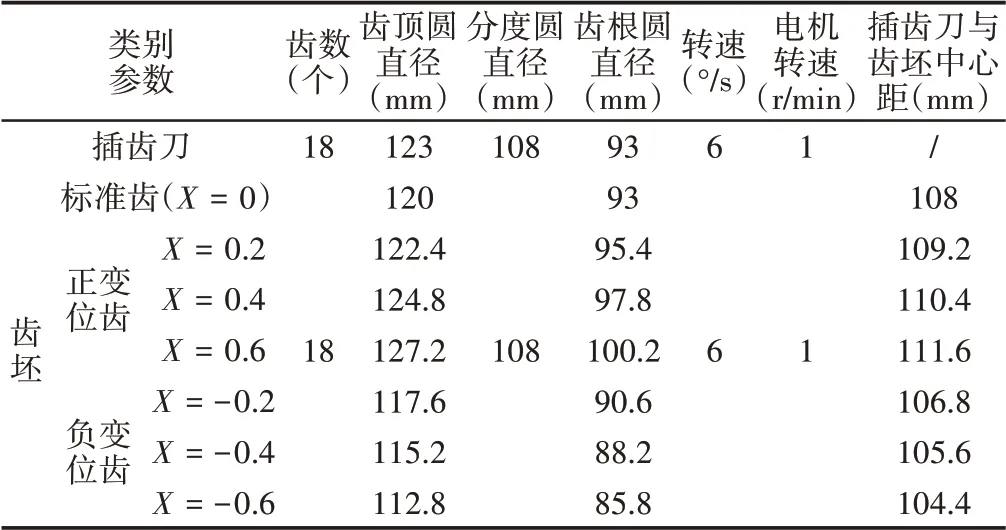

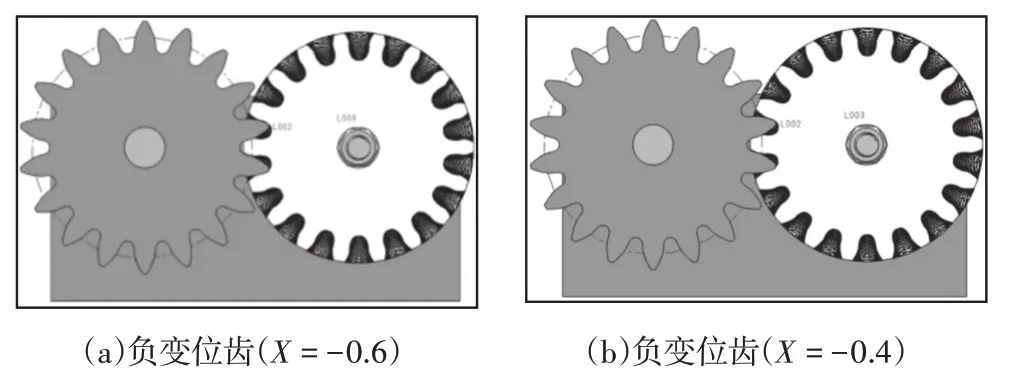

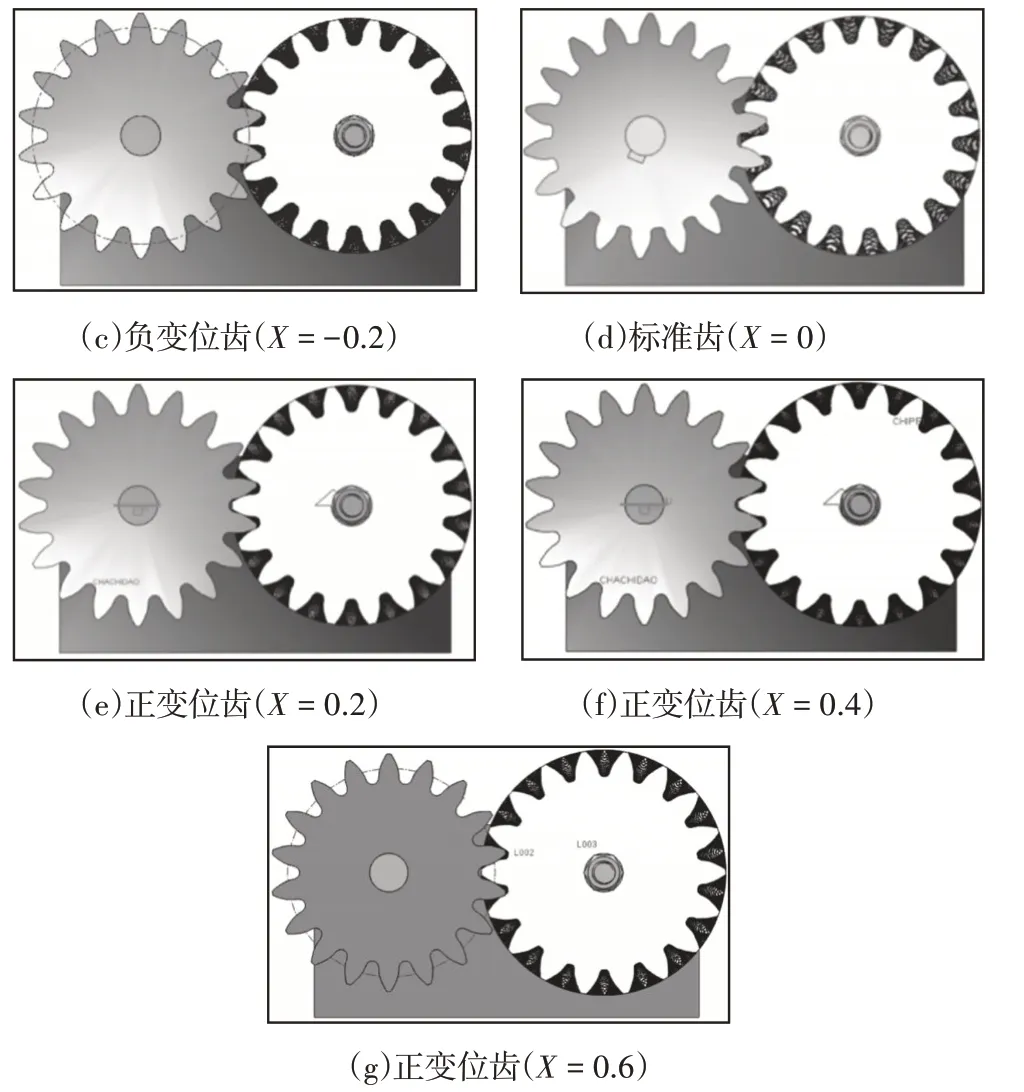

(1)标准齿轮、正负变位齿加工仿真分析

根据理论设计计算结果,利用UG NX软件建立齿轮型刀具范成加工仿真虚拟样机参数化模型[7],如图11所示。分析参数,如表3所示。仿真结果,如图12所示。

图11 齿轮型刀具范成加工仿真虚拟样机模型Fig.11 Virtual Prototype Model of Gear Tool Generation Simulation

表3 齿轮型插齿刀加工标准齿轮、正负变位齿运动学分析参数Tab.3 Kinematics Analysis Parameters of Standard Gear and Positive and Negative Modified Tooth Processed by Gear Shaping Cutter

图12 齿轮型刀具加工标准齿轮、正负变位齿轮仿真结果Fig.12 Machining Standard Gears and Positive and Negative Modified Gears with Gear Tools Simulation Result

通过NX精确测量上述被加工齿轮齿顶厚及分度圆齿厚,如表4所示。

表4 齿轮型插齿刀加工正负变位齿齿顶厚、分度圆齿厚Tab.4 Gear Shaping Cutter Processing Top Thickness and Indexing Round Thickness of Positive and Negative Modified Tooth

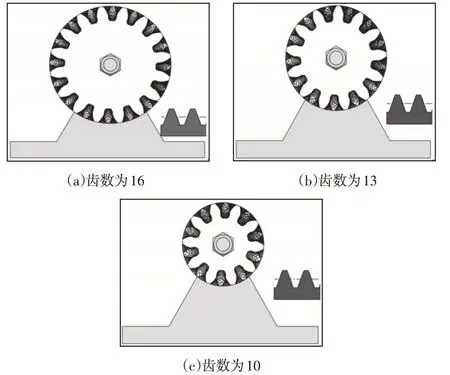

(2)根切齿加工仿真分析

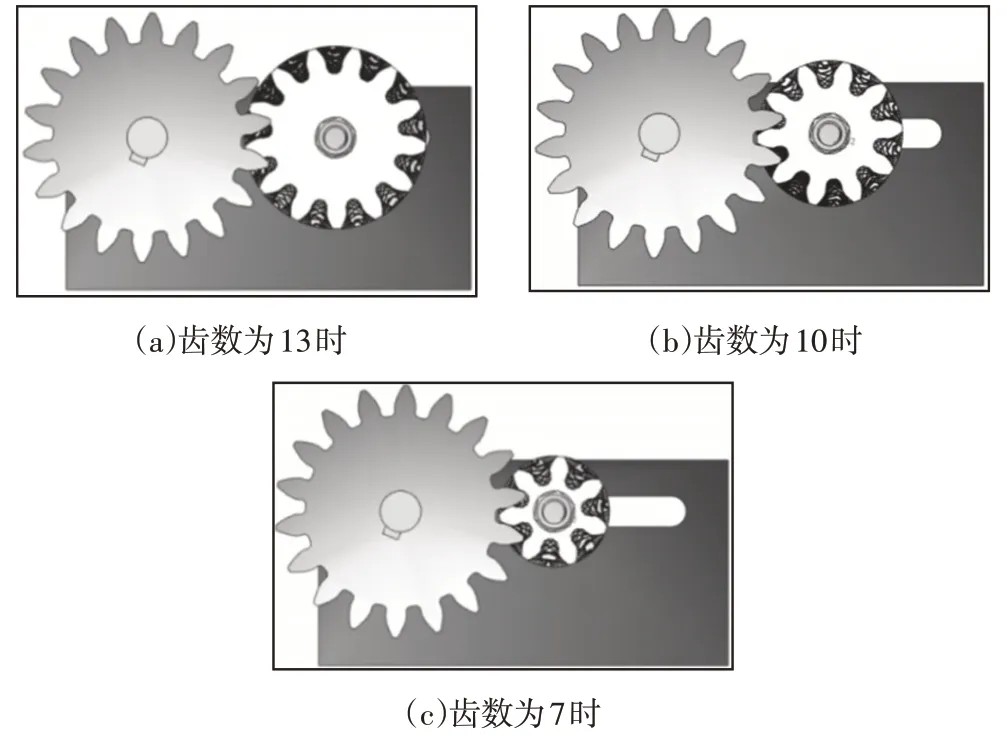

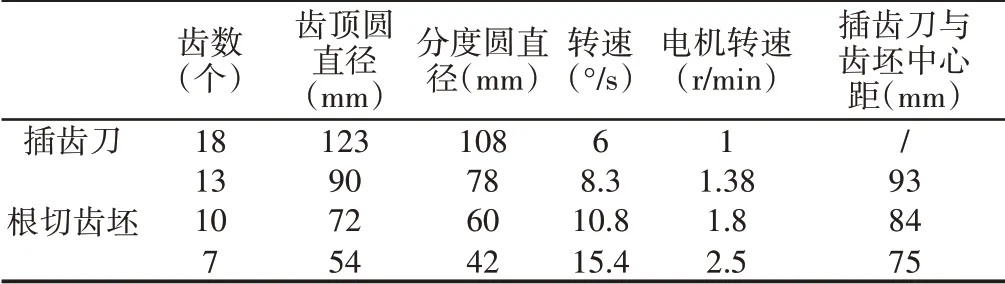

根据式(6)计算结果确定根切范成加工分析参数,如表5所示。根据范成加工参数修改图11齿轮型刀具范成加工仿真虚拟样机模型得到根切齿轮范成加工仿真虚拟样机模型,如图13所示。当被加工齿轮齿数为13、10和7时根切现象,如图14所示。由图14可知,被切齿齿数为13和10时根切现象均不明显,齿数为7时根切现象较为明显,根切现象随着被切齿齿数的减少而愈加明显。

图13 齿轮型刀具根切齿范成加工仿真虚拟样机模型Fig.13 Simulation of Gear-Type Cutter Undercutting Process Virtual Prototype Model

图14 齿轮型刀具根切齿范成加工仿真结果Fig.14 Simulation Results of Gear-Type Cutter Undercutting Generation

表5 根切齿运动学分析参数Tab.5 Kinematics Analysis Parameters of Undercut Teeth

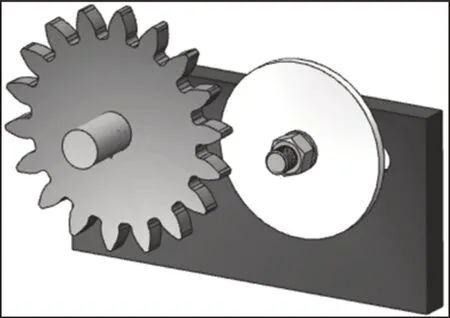

4.2 齿条型刀具NX虚拟样机仿真分析

(1)标准齿轮、正负变位齿加工仿真分析

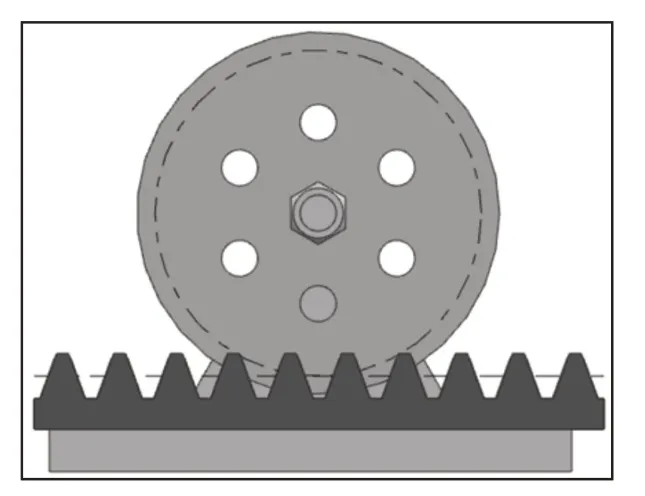

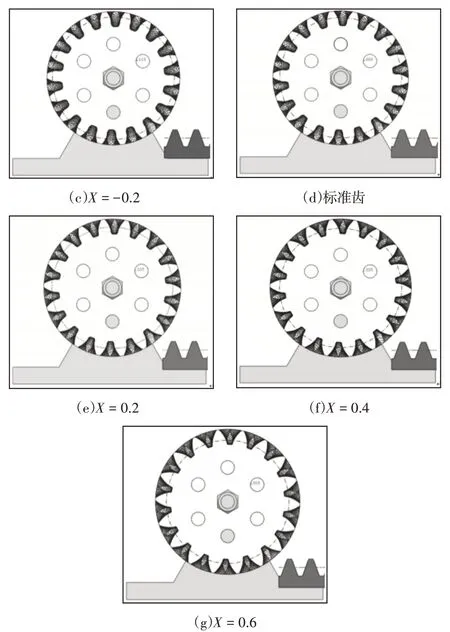

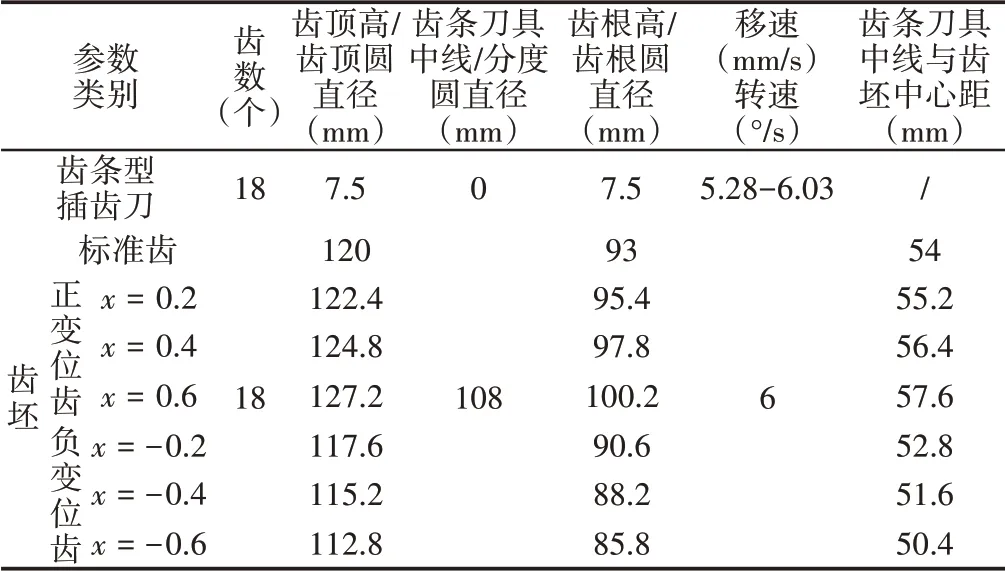

根据理论设计计算结果,利用UG NX建立齿条型插齿刀加工标准齿轮、正负变位齿轮运动学仿真虚拟样机参数化模型[8],如图15所示。仿真结果,如图16所示。分析参数,如表6所示。由上述仿真分析结果测量被加工齿轮齿顶厚及分度圆齿厚,如表7所示。

图15 齿条型插齿刀模型Fig.15 The Model of Rack Shaping Cutter

图16 齿条型刀具加工标准齿轮、正负变位齿轮范成加工仿真结果Fig.16 Machining Standard Gears and Positive and Negative Modified Gears with Rack Tools Simulation Results of Generating Machining

表6 齿条型插齿刀加工标准齿轮、正负变位齿运动学分析参数Tab.6 Kinematic Analysis Parameters of Standard Gear,Positive and Negative Teeth of Rack Pinion Cutter

表7 齿条型插齿刀加工正负变位齿齿顶厚、分度圆齿厚Tab.7 Rack and Pinion Cutter Machining Positive and Negative Tooth Thickness,Tooth Thickness

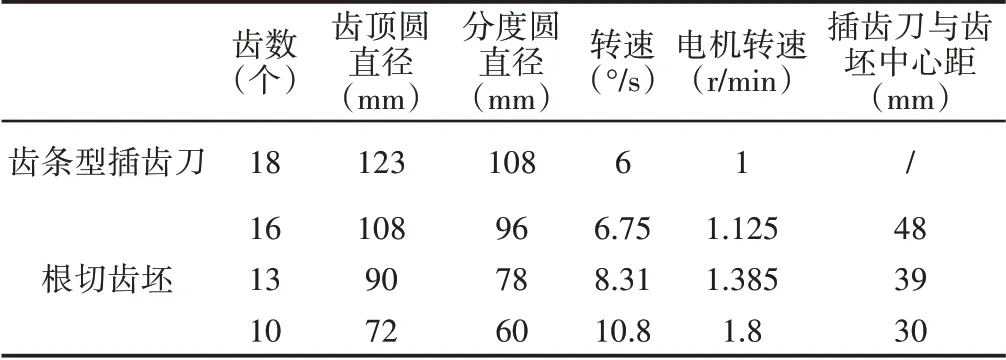

(2)根切齿加工仿真分析

根据式(9)计算结果确定根切范成加工分析参数,如表8所示。根据根切加工参数修改图15齿条型刀具范成加工仿真虚拟样机模型得到根切齿轮范成加工仿真虚拟样机模型,并进行根切范成加工仿真分析结果,如图17所示。

表8 根切齿运动学分析参数Tab.8 Kinematics Analysis Parameters of Undercut Teeth

图17 齿条形刀具根切加工仿真结果Fig.17 Simulation Results of Rack Cutter Undercutting

由图17可知,被切齿齿数为16和13时根切现象均不明显,齿数为10时根切现象较为明显,根切现象随着被切齿齿数的减少而愈加明显。与齿轮型刀具相比,在被加工齿坯齿数相同的情况下,齿条型刀具范成加工根切现象更为明显。

5 结果分析与讨论

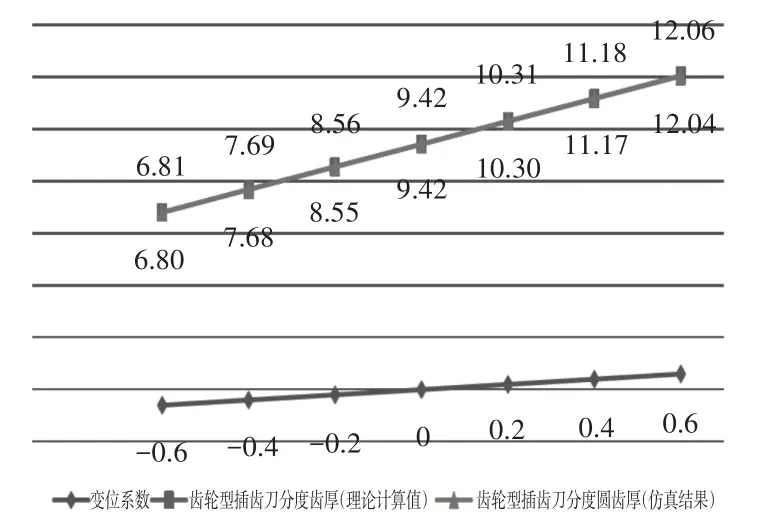

由图18和图19可知,当刀具变位系数从(-0.6~0.6)变化时:

图18 不同变位系数齿轮型插齿刀所加工齿轮分度圆齿厚理论计算值与仿真结果对比Fig.18 Comparison of Theoretical Calculation Value and Simulation Result of Gear Indexing Circular Tooth Thickness Machined by Gear Shaper Cutter with Different Modification Coefficients

图19 不同变位系数齿条型插齿刀所加工齿轮分度圆齿厚理论计算值与仿真结果对比Fig.19 Comparison of Theoretical Calculation Value and Simulation Result of Gear Indexing Circular Tooth Thickness Machined by Rackand-Pinion Shaping Cutter with Different Modification Coefficients

(1)齿轮型插齿刀所加工齿轮分度圆齿厚理论计算值与仿真结果存在偏差,且偏差随变位系数的减小而增加。

(2)齿条型插齿刀所加工齿轮分度圆齿厚理论计算值与仿真结果基本无偏差。

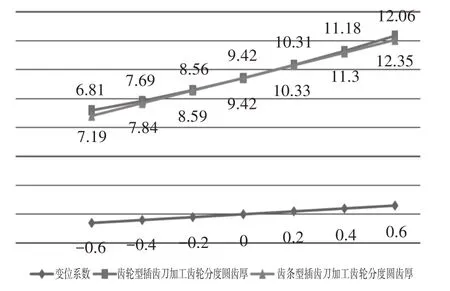

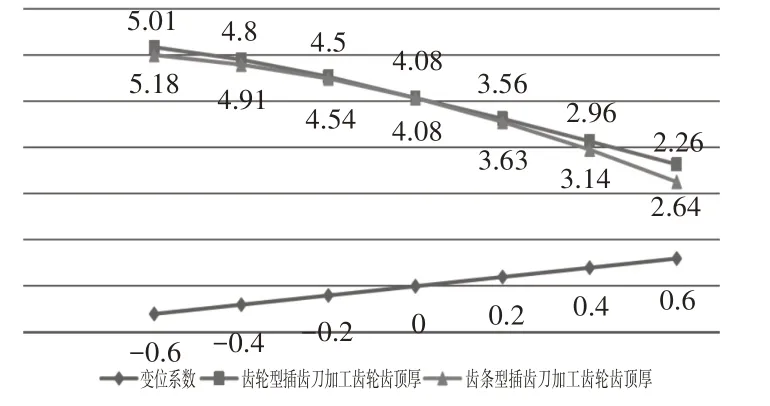

由图20和图21可知,当刀具变位系数从(-0.6~0.6)变化时:

图20 不同变位系数齿轮型插齿刀和齿条型插齿刀所加工齿轮分度圆齿厚Fig.20 Gear Indexing Circular Tooth Thickness Processed by Gear Shaper Cutter and Rack Shaper Cutter with Different Modification Coefficients

图21 不同变位系数齿轮型插齿刀和齿条型插齿刀所加工齿轮齿顶厚Fig.21 Top Thickness of Gear Tooth Processed by Gear Shaping Cutter and Rack Shaping Cutter with Different Modification Coefficient

(1)齿轮型插齿刀和齿条型插齿刀所加工齿轮分度圆齿厚随着插齿刀插齿系数的增加而增加,所加工齿轮齿顶厚随着插齿刀插齿系数的增加而减小。

(2)当刀具变位系数为0时,两种插齿刀所加工齿轮分度圆齿厚和齿顶厚均相等。

(3)当刀具变位系数不为0时,两种插齿刀所加工齿轮分度圆齿厚和齿顶厚均不相等,存在偏差,且偏差在变位系数为0两边呈对称分布,随插齿刀插齿系数绝对值增大而增大。

6 结论

(1)建立了齿轮型刀具范成加工虚拟样机,动态演示标准齿、正变位齿、负变位齿及根切齿齿廓动态形成过程。

(2)建立了齿条型刀具范成加工虚拟样机,动态演示标准齿、正变位齿、负变位齿及根切齿齿廓动态形成过程。

(3)通过分析对比上述两种机型范成加工过程:刀具分度圆(刀具中线)与齿轮分度圆相切时,加工出的齿轮是标准齿轮;刀具分度圆(刀具中线)与齿轮分度圆相离时,加工出的齿轮是正变位齿轮,但是其“变位系数”X(Δ′/m)≠x;刀具分度圆(刀具中线)与齿轮分度圆相割时,加工出的齿轮是负变位齿轮,但是其“变位系数”X(-Δ″/m)≠x。