新疆油田压裂返排液处理技术研究与应用*

2022-02-23赵明国李浩然

赵明国,李浩然

(东北石油大学 提高采收率教育部重点实验室,黑龙江 大庆 163318)

随着玛湖特大型油田的勘探与开发,常规的压裂模式已经无法满足新疆油田增产、稳油的现场需要[1]。当前,新疆油田开发现场多利用“水平井+体积压裂”技术对储层实施人工改造,大规模体积压裂施工耗水量大,相应形成返排液量的量也较大[2]。预计未来5年上产期间会产出大约2.75×106m3的油田返排液,这些返排液稳定性强、污染系数高,极难处理,已严重制约了现场油气的开发和增产[3]。如何有效处置新疆地区油田返排液已成为制约当地油气可持续性开采的关键因素。

针对返排液处理的研究,国内外诸多学者已经展开了大量研究,Chang等人[4]对混凝-UF技术进行室内实验,得出在最优条件下,超滤膜污染下降了60%,返排液中的TSS和COD含量明显下降。张华[5]等人对比了电絮凝与化学混凝-UF预处理油田返排液技术,结果显示,电絮凝处理的软化除杂效果较好,可将返排液中的浊度降至3%以下,TOC含量降至38%以下,Ca2+浓度降至47%以下。杨德敏[6]等人以某油田返排液为研究对象,利用O3对废液进行深度氧化,得出在pH值为11.2,O3投放量达到8mg·min-1时,COD和TOC去除率最高。Liu[7]等人研发了磁性尖晶石铁氧体催化O3技术,与常规臭氧氧化技术相比,COD去除量更高,处理后废水中的化学生物稳定性显著降低。Shaffer[8]等人对比了MVC、膜蒸馏和RO脱盐方法,对于TDS大于4000mg·L-1的返排液,采用MVC技术效果更好;而当废水中TDS小于4000mg·L-1时,RO方法效果更优。Kim[9]等人利用膜蒸馏结晶强化工艺对油田废水进行脱盐,在能耗28.2kWh·m-3的最优条件下,返排液回收率达到74%。刘宇程[10]等人采用真空式膜蒸馏体系对返排液进行脱盐,在最佳条件下,NaCl含量降至1.168mg·L-1。以上研究虽然在室内实验环境下实现返排液的净化和处理,但未结合现场实际,实用性和可靠性低。本文主要针对新疆油田主体压裂体系胍胶压裂液进行研究和分析,结合油田现场的压裂施工工艺和压裂液配液的具体情况,找到了一种新型的废水处理工艺,实现对新疆油田地区返排液的妥善处置和回用。

1 新疆油田压裂返排液处理现状

1.1 返排液产生情况

新疆油田返排液的成分十分复杂,通常含有增稠剂、腐蚀抑制剂及pH调试剂等一系列化学添加剂,溶液中包含高质量浓度的TDS、高质量浓度的有机物、溶解盐离子、SS等。这些复杂的成分导致新疆油田压裂返排液呈现出黏度大、含盐量高、化学生物稳定性强及处理难度大等特性。

新疆油田返排液的形成原因有3种:(1)大型压裂作业残留的少量返排液;(2)注水到油井见产期间的返排液;(3)油井见产后形成的返排液。新疆油田近年来的压裂液用量年递增率达50%以上,相对应的后两者压裂返排液产出量大幅度增加,2016年,该地区油井见产前期的返排液量已达1.0×105m3·a-1。今后5~6年,新疆玛湖地区将迎来“水平井+体积压裂”大规模应用时期,返排液产出量骤增,年均产量可达5.5×105m3,地区年度返排液峰值可达1×106m3·a-1[11]。

1.2 处理现状

目前,新疆油田对压裂返排液的处理根据废液量的不同,主要采取两种方式:(1)返排液量较少,足够站内自行处置,将返排液混同采出水一起输至废液处理设备;(2)当返排液产出量很大时,则先运用一定的预处理技术,在一定程度上降低返排液中的悬浮物和有机化合物等杂质后,再将处理后的废液导入污水处理系统。但由于单一的预处理技术处理返排液效率低,很难达到预期的目的,用上述工艺处理返排液常存在以下问题:(1)由于返排液和修井、洗井等其他作业废水混溶,造成诸多简单作业的废水污染,增大了废液处理量和处理难度,使处理成本加大;(2)将混合的废液输入污水处理系统后,会导致水驱采出水系统受到冲击,降低污水处理系统的水质指标;(3)返排液中包括多种高分子质量的烷烃和烯烃,以及多种难挥发性的酚和芳香胺,这些大分子有机化合物势必会造成油田废液具有高COD的特性,且返排液中残余的胍胶分子会影响净化脱稳,易导致过滤器滤料结垢[12]。

2 新疆油田返排液处理工艺研究

2.1 研究理论基础

迄今为止,油田现场处置返排液主要采用的措施有:预处理、氧化处理、脱盐处理及微生物处理。

2.1.1 预处理 进行预处理的目的在于采用相对简易的工艺流程如物理分离、化学处理等,降低返排液的硬度、粘度及体系中的TSS和油脂等。当前主要的油田废液预处理技术有:过滤、混凝、软化、吸附及以上方法组合和强化的工艺。单一的预处理技术耗时长、效果差,油田开发现场往往采用组合预处理技术来实现提高后续处理效果的目的。

2.1.2 氧化处理 氧化处理是指向返排液中投入适量的氧化剂,在合适的pH值及温度条件下,使其中的多种有机物降解,实现油田废水的降黏和除杂[13],该工艺包括初级氧化和高级氧化处理。高级氧化法能在一定程度上实现油田废水的净化和循环回用。但其易受废液中阴离子的影响,高浓度的Cl-和Br-会抑制O3和Fenton的氧化作用,优先与-OH发生反应,产生氯化物和溴化物,加重处理难度。

2.1.3 脱盐处理 目前,常用的油田废液脱盐的工艺有热技术和膜技术,如何对相关方法进行优选,涉及水质特性、投资投入和运营成本等因素。膜技术脱盐,受水质成分和特性的制约较大,且膜容易被污染,而热技术虽耗能大,但适用范围广,且去除效果更佳,是现场油田返排液脱盐处理最常用的方法。

2.1.4 微生物处理 微生物法适用于含盐量不高的油田返排液,因为高盐度环境不利于细菌的代谢,易导致细菌失去生理活性。此外,返排液中pH值的高低也是限制微生物处理工艺的因素[14]。目前,对于微生物法处理废水中有机物的研究很少,新型处理反应器工艺仍有待加强。

2.2 技术思路

目前,“水平井+体积压裂”技术是新疆油田现场最常用的压裂方式,此开采模式的特点是只采不注,且此作业需要海量的清水用来配制滑溜水。与此同时,油田压裂返排液倘若不进行深度净化处理便回注,会对目标储层造成不可逆的破坏,造成储层和地下水的污染,因此,在未见油前进行压裂液复配以及有效的返排液回注措施,对保障新疆油田地区用水平衡具有十分重要的意义。

结合现场压裂施工作业,设定了返排液处理的技术思路:(1)在井场附近建立简易的设施,对收集的压裂液、返排液进行除油-沉降联合的预处理工艺,用以配制压裂所用的滑溜水;(2)将压裂液经转油站处置,并在站内建立多功能分离器和储液罐,对其进行二次分离,进一步进行杀菌后用以复配压裂液;(3)将复配后的压裂液经“氧化破胶+混凝沉降+过滤”回注措施处置后,水质达标,再度回注储层。

2.3 新型返排液处理方案

2.3.1 复配压裂液 新疆油田压裂返排液主体体系为胍胶压裂液,返排液成分复杂,通常含有残余胍胶、无机盐及悬浮物等物质[15],油田废水中的溶解盐分为两类:(1)来自开发储层地下岩层中的高浓度盐水和岩石基质中部分溶解盐的析出;(2)高质量浓度的TDS中含有大量的金属离子和溶解盐。胍胶和无机盐等成分可在复配压裂液时循环利用,选择合理的处理技术是实现新疆油田返排液回用的关键,采用“除油-沉降-杀菌”联合工艺技术,在最大化保留返排液中残余胍胶及无机盐的前提下,实现处理后水质达到配液的标准,可大幅度减少复配压裂液时化学剂的使用量,实现降本增效的目的。

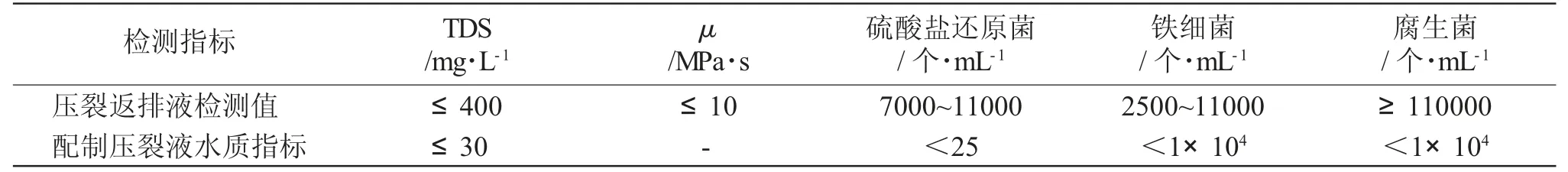

目前,新疆油田现场作业中常用的压裂液种类为“大排量滑溜水+冻胶”,添加冻胶的目的是增强造缝功能。体液中残渣量低于600mg·L-1时,压裂液对储层的损害可降到最低。新疆油田返排液中胍胶冻胶的残余含量一般可达250~300mg·L-1,因此,应严格调控复配的返排液中TDS的浓度(<300mg·L-1)。返排液检测值及配制压裂液的参数指标见表1。

表1 返排液检测值及配制压裂液水质指标Tab.1 Detected value of flowback fluid and water quality index of prepared fracturing fluid

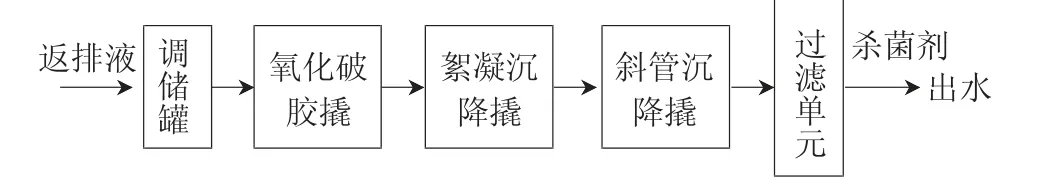

2.3.2 返排液回注处理工艺 将“氧化破胶-混凝沉降-过滤”技术应用于现场返排液处置,其工艺流程见图1。

图1 处理站返排液处理工艺流程Fig.1 Process flow for the treatment of flowback liquid in the treatment station

经图1工艺流程,将收集到的压裂返排液导入调储罐中,通过提升泵送至氧化破胶撬,经破胶剂氧化胍胶分子链,大大降低了废液的黏度,后经动力系统依次输送至絮凝沉降橇和斜管沉降橇,对废液进行沉降处理后,导入过滤装置,杀菌处理后出水,检测其是否符合循环使用标准后决定是否回注。该联合处理技术的优势在于:(1)利用氧化破胶剂破坏返排液中的胍胶分子链,降低了油田废液中COD的浓度;(2)选择袋式过滤装置,可以有效降低清洗过滤器的频次,减少人为操作;(3)可采用循环水泵便捷冲洗滤料,大幅度缓解滤料板结问题。

3 新疆油田现场应用试验

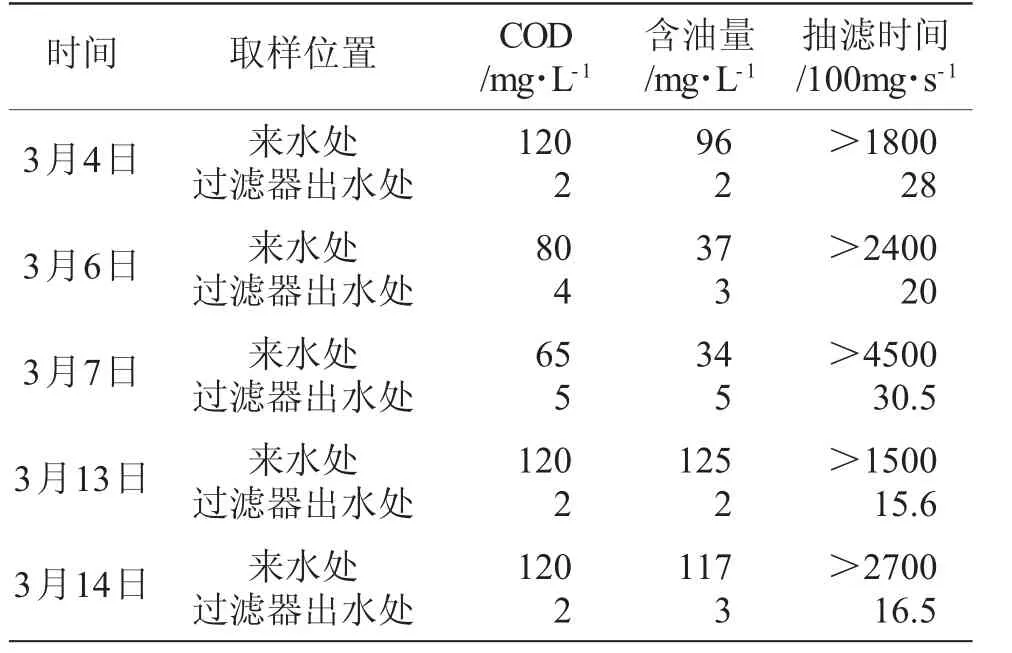

选取了新疆油田两个代表性采油厂X和Y,综合分析了“氧化破胶-混凝沉降-过滤”回注处理技术的现场应用效果,表2为该联合回注处理技术在X采油厂压裂返排液应用后的废液数据变化汇总。

由表2可知,采用该联合回注处理技术措施后,X采油厂返排液中的COD去除率可达92%以上(最优取样点COD含量从120mg·L-1降至2mg·L-1),含油物质去除率高达85%~99%(最优取样点含油量从125mg·L-1降至2mg·L-1),表明利用该回注技术在返排液处理方面起到了良好的应用效果,可有效实现X采油厂返排液的循环利用。

表2 联合回注技术处理X采油厂压裂返排液数据汇总Tab.2 Summary of combined reinjection technology to treat fracturing flowback fluid from X Oil Production Plant

表3为该联合回注处理技术在Y采油厂压裂返排液应用后的废液数据变化汇总。

表3 联合回注技术处理Y采油厂压裂返排液数据汇总Tab.3 Summary of combined reinjection technology to treat fracturing flowback fluid from Y Oil Production Plant

由表3可知,采用该联合回注处理技术措施后,Y采油厂返排液中的COD去除率可达86%以上(最优取样点COD含量从230mg·L-1降至18mg·L-1),含油物质去除率高达92%~94%(最优取样点含油量从102mg·L-1降至6mg·L-1),表明利用该回注技术在返排液处理方面起到了良好的应用效果,可有效实现Y采油厂返排液的循环利用。

4 结论与建议

新疆油田返排液处理工艺经过多年的不断革新和改进,已经形成了多种可适应于不同开采环境的返排液回用处理技术,在返排液的预处理方面已取得了阶段性的进展,但也是仅仅停留在表面,对于返排液联合处理回用工艺的研究有待加强,仍有关键技术需要攻坚和突破。随着新疆油田开发现场“水平井+体积压裂”工艺技术的普及,返排液的处理量和处理难度不断加大,寻求一种新型联合工艺:“氧化破胶-混凝沉降-过滤”工艺技术,可在复配返排液的同时,实现返排液中胍胶和无机盐等有效成分的循环利用,并将处理后的返排液达到回注标准,一举三效。不仅实现了新疆油田返排液的回用处理,同时也保障了该地区资源用水的平衡,迎合了油田公司降本增效的宗旨。