膜强化脱盐技术在6.0 Mt/a常减压蒸馏装置上的应用

2020-11-13林志强夏伟健

徐 建,陈 波,林志强,夏伟健,高 健

(中海石油宁波大榭石化有限公司,浙江 宁波 315812)

原油预处理即对原油进行脱盐、脱水及脱金属等,其效果直接关系到后续生产装置的平稳运行和炼油厂的经济效益。目前炼油厂主要采用电脱盐进行原油预处理,即在原油中注入一定量的新鲜水,在静态混合器的作用下充分混合,然后在破乳剂和高压电场的作用下,使微小水滴逐步聚集成较大水滴,借助重力从油中沉降分离,达到脱盐脱水的目的。

某公司6 Mt/a常减压蒸馏装置(以下简称Ⅱ常装置)于2009年3月投产,电脱盐采用两级交直流技术,单罐容积580 m3,原油停留时间45 min,注水为原油量的5%左右,使用油溶性破乳剂,脱后盐质量浓度在2.5~5.0 mg/L,脱盐率为70%~75%。

由于Ⅱ常装置加工原油种类繁多,性质复杂多变,因此装置面临很多问题。由于受到原油劣质化、开采过程中添加大量聚丙烯酰胺等化工助剂及污油回炼的影响,电脱盐系统存在下面几个主要问题: (1)原油中含有大量的细微固体小颗粒(粒径小于5 μm),此类颗粒为天然的乳化剂,既亲油又亲水,容易形成油-水-固三相“包裹”的乳化态稳定相;(2)乳化态稳定相悬浮于电脱盐罐的油相与水相之间,难以通过高压电场和添加破乳剂使之有效分离,导致电脱盐电流升高,能耗增大,脱后油中水或水中油含量超标;(3)固体小颗粒经电脱盐装置进入Ⅱ常减压以及柴油加氢装置,造成常减压蒸馏装置换热器及常压塔内构件结垢堵塞,甚至影响柴油加氢产品质量;(4)侧线含大量杂质,造成塔盘、侧线管线和换热器等设备结垢,同时由于杂质絮状颗粒物吸附水和盐类,引起常压塔件及相连设备垢下腐蚀加剧,对装置长周期安全生产影响较大[1]。

针对电脱盐装置存在的问题,Ⅱ常装置在保持原有电脱盐的基础上,通过技术改造,在电脱盐前新增加了一套膜强化脱盐系统(以下简称膜脱盐)。改造后采用膜脱盐+电脱盐组合工艺,一方面可以有效脱除原电脱盐工艺无法脱除的固体小颗粒,并能减轻装置腐蚀等;另一方面可以降低电脱盐装置破乳剂用量,也能降低装置用电量,节能降耗效果明显。

1 技术原理及特点

1.1 技术原理

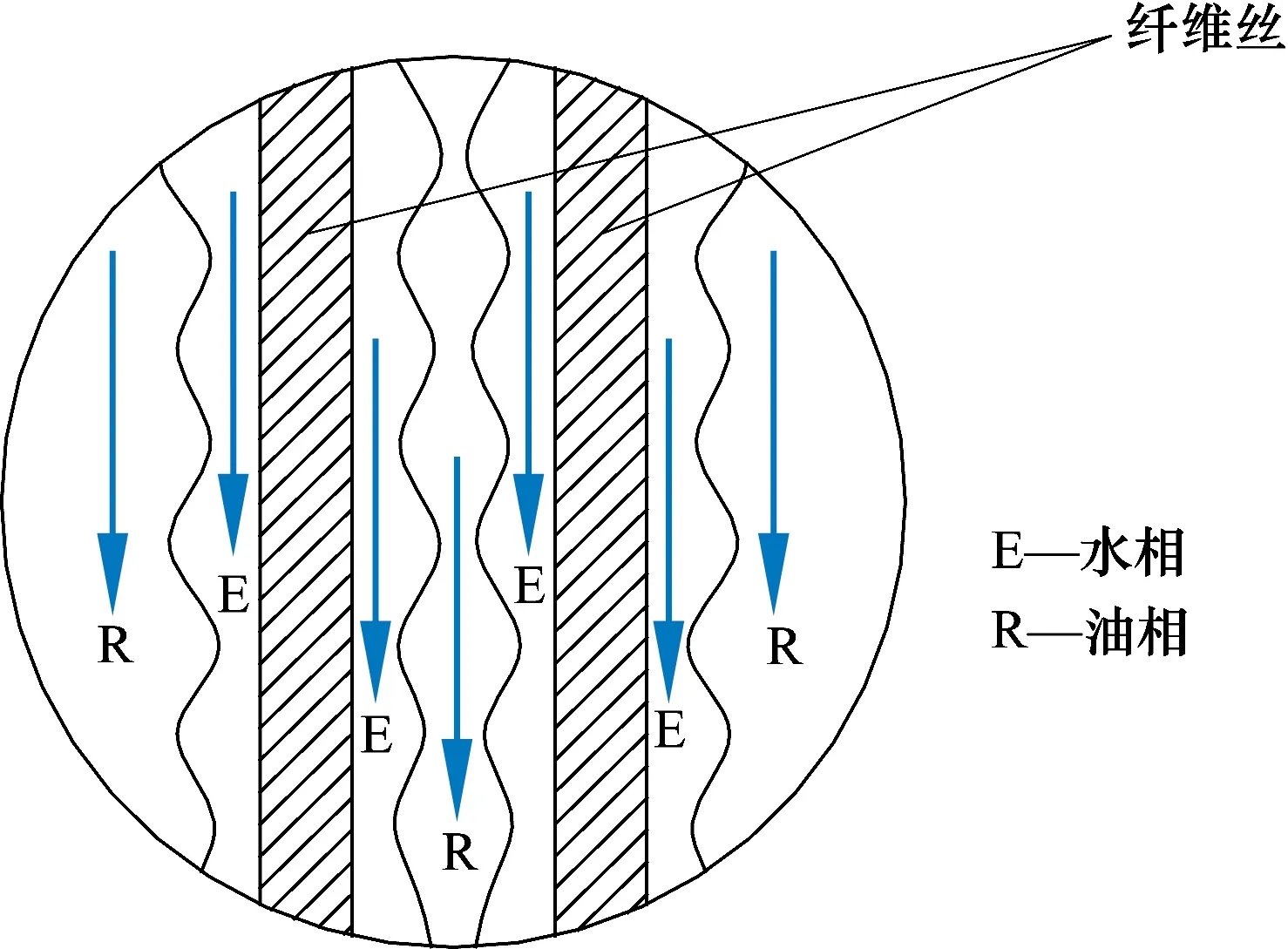

膜强化传质是一种新型的传质技术,两相在膜接触器内的接触方式不是常规的混合分散式液滴之间的球面接触,而是非分散式液膜之间的平面接触。

根据膜强化传质技术原理,开发的膜接触器是一种静态接触设备。反应器内装有大量具有一定规格和形态的细长纤维,当油相和水相分别顺着纤维向下流动时,因油水表面张力和对纤维的亲和性不同,水相优先润湿纤维束,被纤维拉成一层极薄的膜,从而使小体积的水相扩展成大面积的液膜,此时油相顺着已被水相浸润的纤维流下,并与液膜之间存在一定的摩擦力,从而使液膜变得更薄。由于油水两相是在平面膜上发生接触,在接触过程中进行传质,因此膜接触器具有接触面积大、传质效率高和不易形成油水乳化等优点。

膜强化传质技术反应器如图1所示,反应器内纤维表面油水两相流动情况如图2所示。

图1 膜强化传质技术反应器示意

图2 纤维表面油水两相流动示意

膜接触器内部装有无数细长的纤维。膜接触器内传质效率M由下列三项因素决定:

M=K×A×ΔC

式中:M——传质效率,kmol/m;

K——两相之间特定的传质系数;

A——两相接触的有效面积,m2;

ΔC——两相间浓度差推动力,kmol/m3。

由上式可以看出,增大两相接触有效面积是提高传质效率的最有效手段。

1.2 技术特点和优势

1.2.1 技术特点

膜脱盐技术以膜接触器为核心,结合独特的填料“表面活性”处理技术,与电脱盐相比可以在高空速和无电场的条件下实现原油的高效脱盐、脱水,并可有效降低原油脱后切水中的油含量,具有效率高、能耗低、安全性高、运行成本低和经济环保等特点。

1.2.2 技术优势

膜脱盐技术优势主要体现在:运行费用低,无需破乳剂和高压电场;过程环保,切水油含量和COD(化学耗氧量)含量低;预处理效果好,有利于装置的长周期运行。技术对比见表1。

表1 膜强化传质技术与电脱盐技术对比

2 工艺流程

原油经换热和加注破乳剂后从静态混合器前引出,跨过静态混合器直接进入膜接触器内,膜接触器通过法兰连接,置于油水分离罐上的一端(称之为近端)。原油从膜接触器顶部进入,注水(含适量助剂)从膜接触器顶部侧面进入,原油与注水在膜接触器内充分接触,完成高效传质。完成传质的原油和注水从膜接触器底部出来,直接进入一级油水分离罐内进行油水沉降分离。

经沉降分离的原油从油水分离罐上的另一端(称之为远端)溢出,进入一级电脱盐罐内,之后的工艺流程按照原电脱盐工艺流程保持不变。切水可以单注单切,也可以回注。在膜接触器注水线上设有常二/常三线柴油清洗线和蒸汽线,主要用于膜接触器定期在线清洗和吹扫。工艺流程见图3,改造完成后现场见图4。

图3 膜脱盐工艺流程示意

图4 现场膜脱盐照片

3 装置应用

3.1 投用过程

膜脱盐项目自2019年6月22日正式开始施工,于2019年10月初完工,并顺利通过验收,共历时100余天。随后经过投产准备工作,膜脱盐系统于10月16日正式开始引油,经过充装、沉降和观察等阶段后,于10月18日21时20分,将切水并入污水系统外排,膜脱盐并入电脱盐系统,正式进入运行阶段。

3.2 运行参数

膜脱盐系统运行效果,不但与原油性质有关,而且受运行温度、压力、加工量、注水量和界位等因素影响。膜脱盐系统投用后经优化调整,操作参数见表2。

表2 膜脱盐运行参数

3.3 运行效果分析

运行过程中,根据原油性质和脱盐、脱水效果,对运行条件进行调整和优化,并对膜脱盐前后原油盐含量和水含量、切水油含量、系统压力降、电耗和剂耗等指标进行了评价。

3.3.1 单级膜脱盐情况

在系统原油加工量620 t/h左右、注水量16 t/h条件下,膜脱盐前原油盐质量浓度平均值为18.8 mg/L,膜脱盐后原油盐质量浓度平均值为8.8 mg/L。膜脱盐系统脱盐率约为53.2%。数据详见图5。

图5 膜脱盐前原油盐质量浓度

从图5可以看出,膜脱盐前盐质量浓度为18.8 mg/L,盐最大质量浓度为140.0 mg/L。

膜脱盐后原油含盐趋势见图6。从图6可以看出,膜脱盐后盐质量浓度平均为8.8 mg/L,盐最大质量浓度为46.4 mg/L。

图6 膜脱盐后原油盐质量浓度

3.3.2 二级电脱盐后脱盐情况

膜脱盐后的原油进入电脱盐装置,经电脱盐处理后,原油盐质量浓度平均降至2.7 mg/L,满足常减压生产要求(见图7和图8)。

图8 二级电脱盐后原油总脱盐率

3.3.3 膜脱盐前后原油含水情况

膜脱盐系统运行过程中,对膜脱盐前后原油进行水含量分析。膜脱前原油水质量分数见图9。从图9可以看出,膜脱盐前水质量分数为0.19%,水最大质量分数为1.1%。膜脱盐后原油含水趋势见图10。从图10可以看出,膜脱盐后水质量分数为0.45%,水质量分数最大为1.4%。

图9 膜脱盐前原油水质量分数

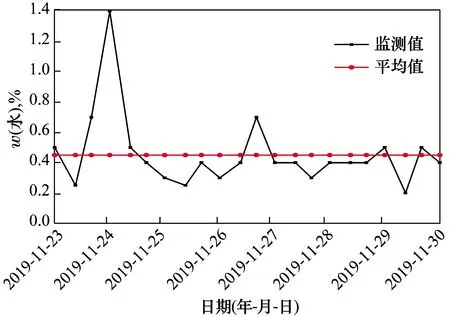

图10 膜脱盐后原油水质量分数

从膜脱盐前后原油水含量数据可以看出,系统原油加工620 t/h左右,注水量16 t/h,膜脱盐前水质量分数为0.19%,膜脱盐后水质量分数为0.45%,满足膜脱盐后水质量分数≤0.5%指标要求。

3.3.4 二级电脱盐后原油含水情况

二级脱盐后原油水的质量分数见图11。

图11 二级脱盐后原油水质量分数

由图11可以看出,膜脱盐后的原油经过二级电脱盐后,原油中水质量分数平均为0.29%,满足常减压工艺指标要求。

3.3.5 切水含油情况

膜脱盐切水COD均值为1 937 mg/L,含油质量浓度为85.6 mg/L,均处于良好状态,满足技术协议指标,即切水油质量浓度≤200 mg/L的要求。见图12和图13。

图12 膜脱盐切水COD趋势

图13 膜脱盐切水含油趋势

3.3.6 压力降情况

运行期间,膜脱盐系统入口和罐体压力为 0.9~1.2 MPa,压力降为0.07~0.08 MPa,在正常范围,运行平稳,期间未发生较大压力降波动,满足长周期运行要求。具体变化情况见图14。

图14 膜脱盐系统压力和压力降

3.3.7 电耗情况

根据膜脱盐及电脱盐运行情况,结合膜脱盐及电脱盐脱后数据,对装置能耗进行优化。对电脱盐变压器和电压作出调整,将电脱盐一级变压器档位由三档调至四档,变压器电压由20 000 V降至15 000 V。调整后,一级电脱盐电流由 7.5 A 降至4.4 A。一级电脱盐电流实际降幅约为3.1 A,每小时节电138.2度,年节省电耗约为468×103度,年节约成本约为65万元(电力成本按0.56元/kW·h)。

二级电脱盐变压器档位由三档调至四档,电脱盐变压器电压由20 000 V降至15 000 V。调整后,二级电脱盐电流由6.3 A降至3.8 A且调整后,电脱盐电流基本稳定。每小时节省电耗112.4度。年节省电耗约为944.16×103度。年节约成本约为52.87×104RMB¥(电力成本按0.56元/kW·h)。

通过对电脱盐变压器的档位调整,可达到节省装置运行成本的目的,并且根据调整后的数据分析,电脱盐变压器电压调整后,未对电脱盐运行效果造成影响。一级和二级电脱盐总计节省加工成本117.87×104RMB¥/a。

3.3.8 注剂使用情况

膜脱盐投用前,根据原油加工计划及实际运行情况,破乳剂注入量按7 μg/g进行加注;膜脱盐投用后,膜脱盐系统未加注破乳剂,电脱盐破乳剂注入量稳定在7 μg/g。通过对现场切水分析数据等方面进行监测,电脱盐系统运行稳定。综上所述,膜脱盐系统目前未增加药剂成本。

3.3.9 加工劣质原油能力

膜脱盐系统投用后,装置加工劣质原油适应能力有了显著提高,装置掺炼劣质原油期间,膜脱盐和电脱盐运行稳定,脱盐率和切水情况均好于膜脱盐投用前数据(见表3)。

表3 系统投用前后分析对比

3.3.10 横向对比

对标中石化《炼油生产装置基础数据汇编》,电脱盐一级脱后盐质量浓度12.32 mg/L,二级脱后盐质量浓度3.43 mg/L。选取原油性质与公司接近的Q石化8 Mt/a常减压装置采用三级电脱盐,二级脱后盐质量浓度5.5 mg/L,三级脱后盐质量浓度4.6 mg/L;T炼油厂常减压装置采用三级电脱盐,二级脱后盐质量浓度12 mg/L,三级脱后盐质量浓度3.86 mg/L;H石化常减压装置采用三级电脱盐,二级脱后盐质量浓度 12.44 mg/L,三级脱后盐质量浓度2.42 mg/L;D石化二常膜脱盐+电脱盐组合运行情况:2019年7月1日—9月30日,脱后盐质量浓度2.77 mg/L;2019年11月1日—12月25日,脱后盐质量浓度2.22 mg/L,且期间装置掺炼了高氯原油以及大量蓬莱原油,膜脱盐系统投用对整体脱盐率提高19.85%,平均数据显著低于中石化平均水平。具体见表4。

表4 系统投用前后分析数据对比

3.3.11 存在问题和解决措施

(1)存在问题

运行期间,虽然膜脱盐系统运行平稳,脱后水含量和切水油含量均达到技术协议指标要求,装置节能降耗效果明显,但仍然存在脱盐率偏低,与技术协议要求存在一定偏差的问题。分析认为,主要由以下两方面原因导致:

①通常情况下,原油膜脱盐预处理装置采用两级处理模式或两开一备三级处理模式,即第一级确保切水合格,第二级确保脱后含盐和含水合格[2]。由于本项目采用膜脱盐+电脱盐组合模式,膜脱盐系统设计时,考虑到油品性质较差,杂质含量较高,且含有大量的化学助剂及悬浮物,为确保装置的长周期运行,避免原油胶质、沥青质和杂质等堵塞膜接触器,反应器填料装填量略有下调。反应器装填量的减少,造成了油水接触不完全,油中部分盐无法进入水相。

②油和水进入反应器后没有达到预期的分布效果,没有充分与填料接触,同样会造成油水传质不彻底,油中部分盐无法进行脱除。

(2)解决措施

针对目前存在的不足,计划后期对膜脱盐系统进行整改,通过优化增加膜接触器填料的装填量,以达到脱后含盐满足技术协议指标要求。

由于当前将膜脱盐系统单独切换出来,进行膜接触器的改造会影响到电脱盐装置的正常运行和生产稳定,考虑到采取现有的膜脱盐+电脱盐组合模式,总脱盐率能够满足生产要求,膜脱盐系统的改造推迟至装置大检修时进行,目前继续调整优化,维持平稳运行。

4 工业应用总评价

(1)运行期间,脱盐和防腐效果良好,大大提高了装置的抗冲击能力,较好地保证了装置平稳运行。

(2)膜脱盐后原油盐质量浓度为8.8 mg/L,脱盐率为53.2%,经二级电脱盐装置处理后,原油盐质量浓度为2.7 mg/L,总体满足生产要求,脱盐水平达到同行业先进水平。

(3)通过工艺优化,膜脱盐后油中水质量分数为0.45%,满足技术协议指标要求,经过二级电脱盐后,脱后原油水质量分数为0.29%,满足常减压蒸馏装置生产要求。

(4)膜脱盐切水COD均值为1 937 mg/L,油质量浓度为85.6 mg/L,完全满足技术协议指标要求。

(5)运行期间,压力降维持在0.07~0.08 MPa,期间未发生较大压力降波动,膜脱盐系统运行平稳。

(6)膜脱盐系统投用后,电脱盐变压器档位进行了调整,达到了装置运行成本降低的目的。另外,根据调整后的化验数据跟踪情况,电脱盐变压器电压调整后未对电脱盐运行效果造成影响。根据计算,预计一、二级电脱盐总计节省加工成本117.87×104RMB¥/a。

(7)膜脱盐系统未加注破乳剂,电脱盐系统保持7 μg/g进行加注,运行效果良好,与膜脱盐投用前注剂量一致,未增加注剂成本。