基于机器视觉的匣钵缺陷检测系统

2022-02-17谢礼飞段红松何易鹏

谢礼飞,段红松,何易鹏,肖 路

(1.湖南烁科热工智能装备有限公司,湖南 长沙 410111;2.中国电子科技集团公司第四十八研究所,湖南 长沙 410111)

在国家“碳达峰”、“碳中和”及“十四五”规划等政策激励下,新能源汽车发展迅猛,锂电行业远景利好,智能化装备也逐步更新换代,满足了生产需求。新能源汽车和动力电池的飞速发展促使锂电正极材料的需求量激增,人工成本越来越高,产品质量难以保证,需要大量的智能化装备满足生产需求。因此,国内的锂电材料企业不仅对设备的自动化、智能化、智慧化等要求越来越高,而且使用可靠稳定的智能装备替代人工更是大势所趋。

1 总体架构

1.1 缺陷种类

匣钵是锂电材料生产过程中的易损品,使用寿命约20~30次的循环周期,每次循环的时间约20 h。每次烧结过程由于高温、气体腐蚀、碰撞挤压等影响,匣钵逐渐会产生裂纹、缺口等缺陷,有可能在烧结过程中碎裂,一旦发生破裂匣钵卡窑的情况,需要停止整条生产线的生产工作,等待窑炉冷却大约20 h之后才能进行维修,不仅浪费原材料,还导致生产停滞。另外,原料对匣钵的腐蚀使得匣钵内部分表面产生腐蚀(掉皮)缺陷,脱落的匣钵表皮混入锂电材料原料中,导致成品材料的能量密度下降约4%。锂电材料生产过程中需要及时在每次循环中检测并剔除有缺陷的匣钵。

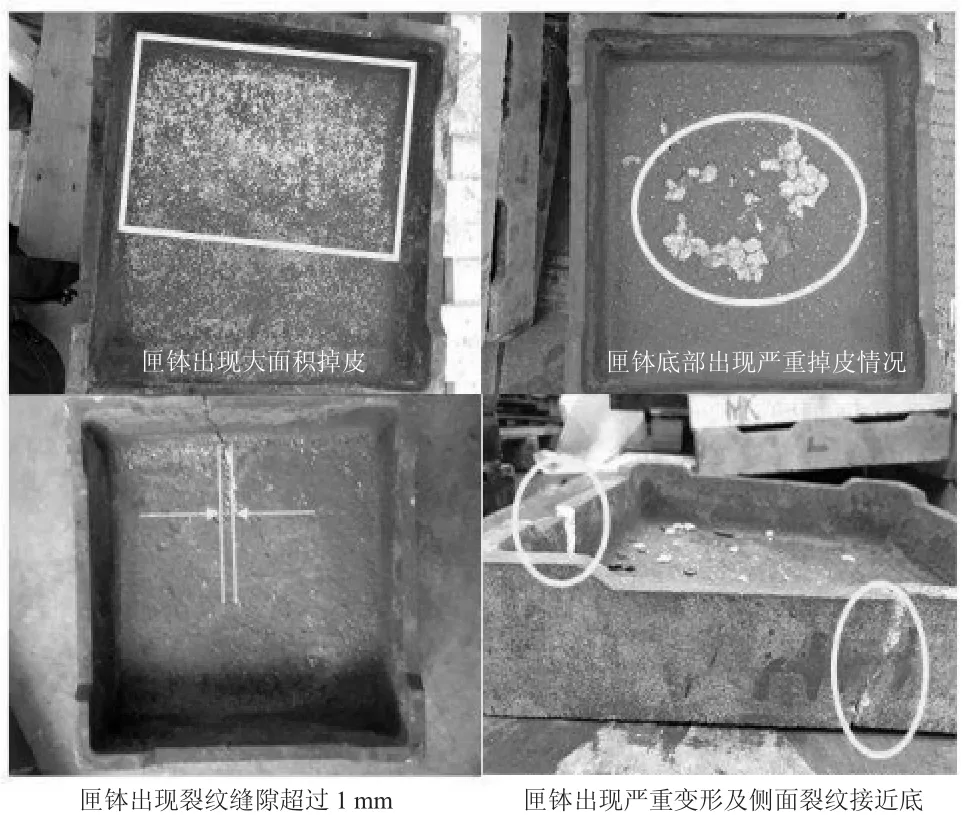

匣钵的缺陷主要有3种:缺口、裂纹、腐蚀,如图1所示。

图1 匣钵缺陷的种类

1.2 缺陷检测方法

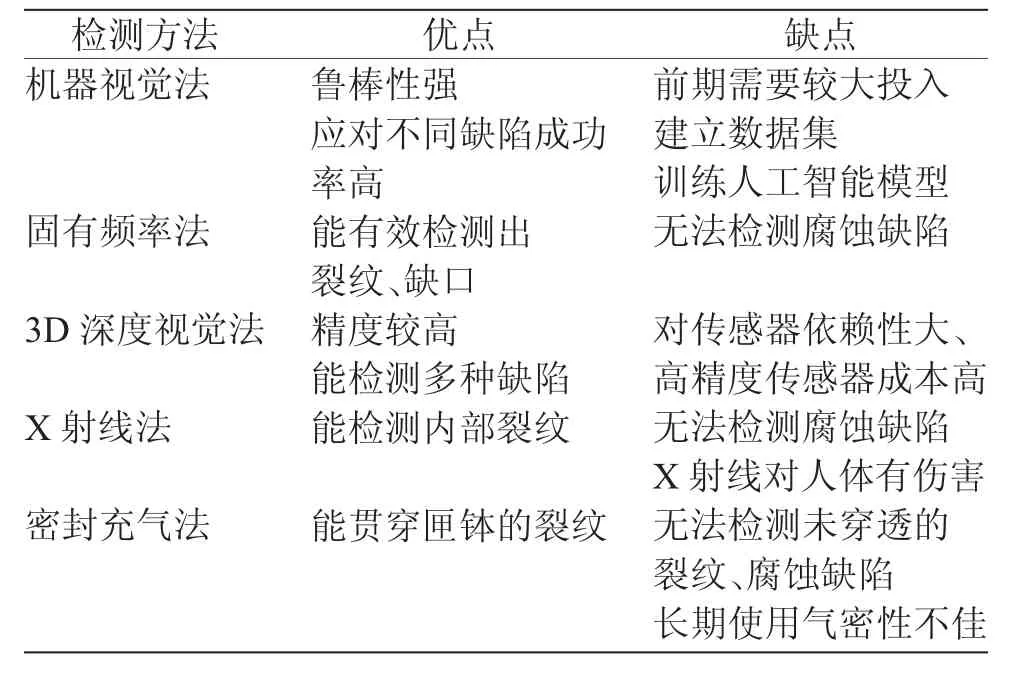

经调研,行业内有使用固有频率法、3D深度视觉法、X射线法以及密封充气法等方法来检测匣钵的裂缝、腐蚀、缺口等缺陷[1]。(1)固有频率法是基于匣钵的正常与缺陷状态下的固有频率存在差异所提出的,通过测量使用中匣钵的固有频率对比标准固有频率可以检测到有缺陷的匣钵,对于裂纹裂缝的检测效果显著,但是需要通过锤击的方式获取固有频率,这本身就对匣钵有一定的损伤[2]。(2)3D深度视觉法是通过深度相机拍摄匣钵表面并重构匣钵表面的三维模型,通过与标准匣钵模型的对比就能够检测出有缺陷的匣钵,优点是识别准确,缺点是需要高精度的深度相机,测量时间慢[3-5]。(3)X射线法是对匣钵的X光图像进行分析,对于裂纹裂缝等内部缺陷效果显著,但是对于表面的腐蚀等缺陷无法检测,同时在车间中使用还存在射线照射对人体的伤害。(4)密封充气法是使用特殊的密封机构套住匣钵的开口,形成封闭的腔体,再向该腔体内充气加压。如果出现裂缝,气压则会快速下降,这种方法对于穿透匣钵的裂缝检测效果明显,但是对结构的密封性要求较高,对于未穿透的裂纹和腐蚀等缺陷无法检出。各方法特点总结如表1所示。

表1 各检测方法特点

经过以上多种方案的对比论证,最终决定采用单目视觉系统结合光度立体算法以及机器学习算法开发了一套基于机器视觉的匣钵缺陷检测设备。基于机器视觉的匣钵缺陷检测装备的目标是稳定、快速、准确地检测有缺陷的匣钵并及时剔除,并计划逐步替代人工检测,提高锂电材料生产过程的自动化、智能化程度。

1.3 系统结构

考虑到单目相机低成本的特点,采用单目相机作为测量传感器,配合多台光源设备使用。系统设置了匣钵内底面和四周外表面2个工位的缺陷检测,能够压缩系统检测节拍周期,使得检测时间满足节拍要求。在检测的工位之后还设置了相应的缺陷匣钵剔除补充装置,用于维持生产线匣钵数量的统一。

系统结构如图2所示。系统主要包含部分:(1)匣钵输送定位系统:包括输送匣钵的传输、夹持、阻挡、顶升、旋转、升降等装置,从机械结构上实现两个工位上匣钵的输送、定位、旋转、剔除补充、过渡、储存等功能;(2)电气控制系统:包括对上述匣钵输送定位系统的控制等,实现匣钵的输送控制以及停靠在正确的位置以方便视觉系统的检测,同时能够在输送/旋转停靠到位之后发送到位指令给视觉检测系统,并根据视觉检测系统的信号对异常的匣钵进行分拣;(3)视觉检测系统:包括中央处理单元、图像处理单元、单目工业相机系统、光源系统等,在接受到控制系统的到位信号之后,对匣钵进行实时在线的检测表面裂纹的位置和宽度、腐蚀面积的百分比以及缺口形态和大小的检测。检测到有缺陷不符合使用要求的匣钵之后发送信号到电气控制系统,操作匣钵输送系统中的执行机构进行对应的操作。整个过程完全由装备自主感知、决策并执行,并且在匣钵表面存在各种各样不同干扰的情况下还能够良好的运行,具有良好的自适应能力。

图2 系统结构示意图

2 系统原理

该检测系统结合了光度立体算法以及机器学习算法,使用光度立体算法检测匣钵的腐蚀和裂纹,使用机器学习算法检测匣钵的缺口。

由视觉系统采集的多角度光照二维图像恢复出匣钵表面的轮廓纹理信息,相比于传统的3D视觉设备该技术路线具有低成本、测量速度较快的优势。该算法原理如下。

由成像原理,每张图像中像素的亮度值为:

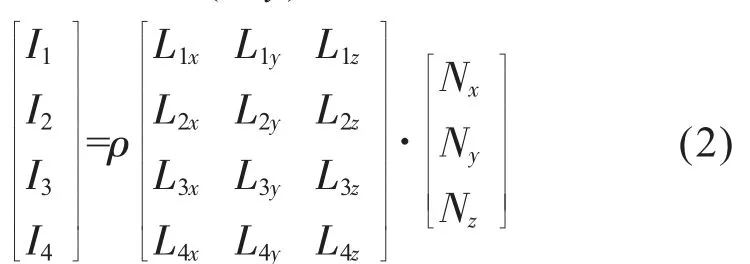

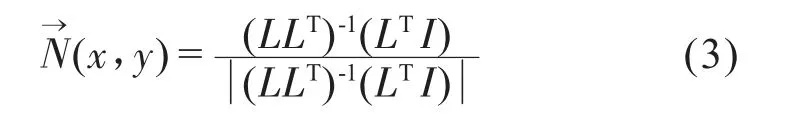

而像素值与光照向量、反射率及匣钵表面法向量均有关,则根据4张不同角度下拍摄的图片对某个像素坐标为(x,y)处有:

由式(2)计算得到匣钵表面单位法向量为:

此方向向量为某一像素点的方向,扩展至整幅图像后得到该图像的“法向量图”,即图像中各像素的方向向量。然而仅需针对前景匣钵区域的图像进行处理,因此有必要实施前景滤波提取出匣钵。

本系统采用帧间差法提取匣钵图像。其具体方法为:匣钵输送至检测工位前拍摄一张图像,得到无匣钵存在时的背景,待匣钵进入工位并停下来后再拍摄一张图片,两张图片对应的场景的差别在于有无匣钵,因此对这两张图片求差得到的图像中仅在前景像素处其亮度不为0,而在其余位置(背景)处亮度为0或者略大于0。使用二值化方法将该图像分为2部分,其原理为,设置一个阈值,亮度低于该阈值的像素标记为0,而亮度高于该阈值的像素标记为255,由于帧间差算法处理过后图像的背景亮度差较小,故此阈值设为10,可以提取出前景图像,即匣钵图像。

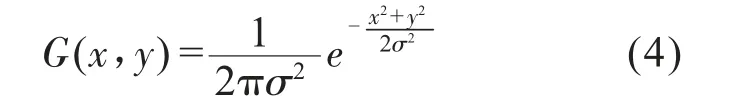

将前景图像区域作为掩膜,对得到的法向量图运行高斯滤波及边缘检测算法。由于图片拍摄时存在噪声,该噪声信号由相机的光耦合器件带来,反应在图像上则为随机分布的细小光点。在频谱中该类噪声为高频信号,将会对图像的边缘检测等后续处理造成干扰,因此需要采用滤波器将该噪声滤去。使用高斯滤波器对这些噪声信号进行过滤,其二维分布函数为:

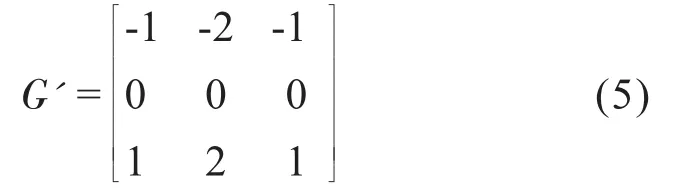

在离散化数字图像处理中其原理为使用一个3×3的掩膜矩阵对图像进行卷积,该掩膜即高斯分布的离散化形式:

经过图像的滤波去噪以及光度立体算法测算表面朝向后,可以得到匣钵的表面法向量分布的朝向图。在该图像中各像素点的值不再是亮度值,而是物体表面各点法向量中平行于相机光轴(z向)的分量的值。在该图像中,匣钵的裂纹位置处由于表面的朝向发生突变,导致在朝向图中表面纹理位置处法向量的z向分量存在不连续,因此使用了Laplace梯度检测算子对该图像进行处理,在裂纹位置处的像素对该算子产生极大值响应,而匣钵表面的其他位置则对该算子产生响应较小。统计一块区域内所有响应较大的像素点,即可得到该裂纹的像素尺寸,将像素尺寸大于一定阈值的区域判定为裂纹,且输出该裂纹的像素尺寸[6]。

裂纹与腐蚀脱皮缺陷的缺陷本质相同,均为表面不平整出现法向量的突变。对于腐蚀而言,其表面向量不连贯表现为区域状凹坑,而裂纹的表面向量的不连贯表现为线状,因此使用斑点特征检测算法对底面的朝向图进行处理,得到的结果中响应最大处即腐蚀脱皮形成的凹坑所在位置。统计图像中所有斑点特征检测结果的像素数量,即可计算出腐蚀面积占比。

针对匣钵的缺口缺陷,由于其与匣钵的火槽具有相似性,因此使用机器学习的方法对该类缺陷进行判别。前期搜集了大量正常形态和存在缺口的匣钵图像作为训练的数据集,并采用卷积神经网络模型进行训练,得到模型结果后使用该神经网络进行缺口判别,以区别于正常形态匣钵的火槽。

识别出裂纹、腐蚀脱皮以及缺口这三类缺陷的其中一种或者多种之后(根据需要设定报警情况),系统将自动记录缺陷类型,并将存在缺陷匣钵的控制信号发送给电气控制系统,随后控制机械执行机构剔除缺陷的匣钵。

3 系统测试与分析

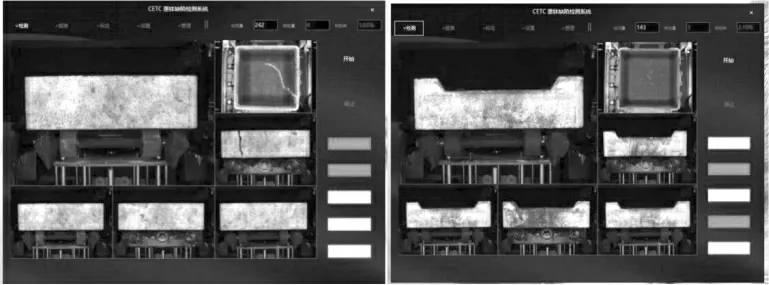

系统软件采用Visual Studio 2018进行开发和测试,分别测试了带火槽匣钵和不带火槽匣钵缺陷检测情况,如图3所示。

图3 匣钵缺陷检测系统界面

利用该系统针对常见的3种匣钵缺陷,对100个样例匣钵进行测试,其中有20个缺口匣钵,20个裂纹匣钵,20个腐蚀匣钵和40个正常匣钵。其测试结构如表2所示。

表2 匣钵缺陷测试结果

从表2测试结果对比可以看出,该系统缺口检测正确率为100%,匣钵出现缺口检测效果较好;腐蚀检测正确率为90%,匣钵出现腐蚀检测效果还有待加强。匣钵缺陷检测综合正确率大于95%,系统的检测正确率和人工识别相比正确率相差无几,但检测效率远远优于人工。

4 结束语

匣钵缺陷检测系统采用机器学习算法和光度立体算法判别匣钵缺陷,通过大量包含缺陷的匣钵图像样本以及包含干扰的正常匣钵图像样本进行训练,训练得到的视觉检测模型,能够将其他干扰与缺陷区别开来,避免误检;结合光度立体算法,能够由二维图像计算三维深度信息,计算裂纹位置和匣钵的腐蚀率,能够排除匣钵表面污浊物带来的干扰。

因该系统在较好工况下进行实验,在工业现场高温粉尘环境还需进一步测试,同时对匣钵腐蚀检测进行深入研究,提高检测正确率。