PSG上料自动化产能分析与设计优化

2022-02-17朱江江张建丽陈嘉荣

折 飞,朱江江,张建丽,陈嘉荣

(中国电子科技集团公司第二研究所,山西 太原 030024)

随着传统能源的日益枯竭和全球环境污染加剧,我国提出碳中和计划,即二氧化碳排放力争2030年前实现碳达峰、2060年前实现碳中和。为实现这一目标,以太阳能光伏发电、风力发电为代表的新能源行业正在引起高度关注。在双碳大背景下,光伏、风能、氢能等新能源作为清洁能源的代表,是赋予其节能、减碳的绿色标签。在光伏行业发展道路上,电池片始终如一占据着光伏发展的核心地位,电池技术的发展代表着光伏技术的迭代更新,光伏技术的迭代离不开核心设备的更新。光伏发电是利用半导体界面的光生伏特效应将太阳能转化为电能的一种技术,其核心是光伏电池制造工艺[1]。随着光伏行业的发展,光伏自动化设备发展逐步成熟完善,竞争日趋激烈,如何提升设备竞争力,尤其是提高设备产能,成为行业内研究的重点。

1 结构分析

PSG工艺是太阳能电池制作中非常重要的一道工序,PSG是指硅片表面的磷硅玻璃,PSG的上一道工序是扩散工艺,在扩散过程中会通入氧气,在硅片表面形成一层氧化硅,在高温下POCl3与O2形成P2O5,部分磷原子进入后,取代部分晶格上的硅原子形成N型半导体,部分则留在氧化硅中形成PSG。磷硅玻璃的存在使得硅片在空气中表面容易受潮,导致电流的降低和功率的衰减,降低电池的转换效率。

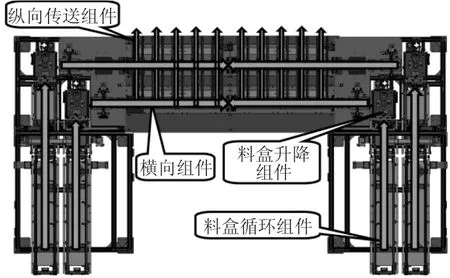

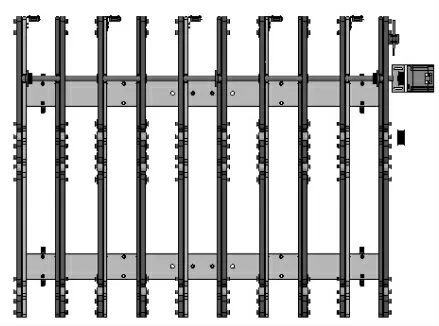

氧化后的硅片被装在100片的料盒中,通过智能AGV小车运送到PSG工艺段,并与料盒循环组件对接后将满料盒的硅片传入PSG上料机,通过料盒循环组件进入升降工作位,1台上料设备共有4个工作位,伸缩手将料盒中的硅片依次传出,双向出片在横向组件上排成10片,通过气缸升降动作将硅片传送方向由横向改为纵向,流入工艺机台。PSG上料机结构及硅片运动方向如图1所示。PSG上料流程动作分解,共有3个周期,即:横向5道排片时间、升降出片时间和纵向传送时间。通过计算每个周期所用的时间,得出该周期的理论产能,通过比较三个周期产能大小,可以知道3个动作流程周期中的最小产能为最终设备产能。

图1 PSG上料机结构及硅片运动方向

1.1 横传排片

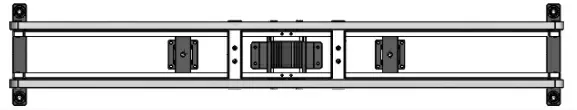

横向传送组件的作用是通过气缸升降动作,将硅片的传送方向由横向变为纵向。当气缸在上位时,横向传送组件跟侧传组件在同一水平高度,硅片由侧传组件传送到横向传送组件,并通过传感器进行重新排距。每一个周期内,有5张硅片各走一个步进距离,等全部排好后,气缸向下动作,硅片落到纵向传送皮带上,通过皮带运动将硅片输送至工艺机台。横向传送组件由步进电机、升降气缸、直线轴承、平皮带等零件组成,如图2所示。

图2 横向传送组件

横向排片时间为5张硅片排片时间+该排硅片纵向传出一个硅片距离时间+横向气缸升降动作时间。横向排片间隔(L1)取250 mm,主动轮直径D=30 mm,电机加速度a=60 r2/s,速度V=6 r/s。

硅片速度从0加速到最大速度所用的时间为t1,则:t1=V/a=0.1 s

匀速时间t2=S2/V≈0.342 s,硅片走一步所用时间为:

取横向气缸一个动作为t3=0.2 s,硅片纵向传出250 mm后气缸抬起。

横向排片总时间T=5t+2×0.2+t=3.652 s。

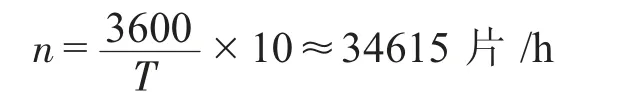

根据求得的时间T可知,横向排好5张硅片所需要的时间是3.652 s,而PSG上料设备一共有4个横传组件,由此可以得出该周期最大产能n=

1.2 升降出片

升降组件是PSG上料设备的工作位,其作用是将装在料盒里的硅片通过皮带将其传出,并传送至工艺机台。升降组件的工作原理是通过伺服电机驱动,丝杠、导轨等运动部件,实现料盒的上下运动。升降组件的运动流程是先将料盒移动至第一片的位置,通过皮带运动将硅片取出,装在升降组件上的漫反射传感器检测到硅片传出来后,升降组件通过伺服驱动,向下移动一个料盒齿的距离,第二张硅片就被放在了皮带上,依次重复,直到料盒里的100张硅片全部传出。升降组件由伺服电机、联轴器、丝杠、模组、同步带等组成。

该周期为硅片从升降中传出,假设出片距离为400 mm,仍然取加速度a=60r2/s,速度V=6 r/s,L1=400 mm≈4.25 r。

根据求横向传送周期中,硅片传一步所需要的时间t的公式t2+2t1,可以求得硅片传一步需要时间0.81 s,升降动作0.15 s,所以一片所需时间为0.96 s,100片所需时间96 s,加上换篮18 s总共需要T=114 s。

根据求得的时间T可知,升降组件将料盒里的100张硅片全部传出,并且将空料盒传送到循环组件,将满料盒传进从循环组件传送到升降组件所需要的时间是114 s,因为1台设备有4个升降组件,由此可计算出产能为:

1.3 纵向传送组件

纵向传送组件是通过交流步进电机驱动皮带轮转动,将横向排好的5张硅片传送到工艺机。当横向传送组件排好硅片以后,通过气缸向下的动作,硅片落到纵向传送组件上。纵向传送组件先是将硅片快速传送到工艺机交接口,然后再进行慢速对接,直到硅片完全传送进工艺机台。

该周期分为两个阶段,第一阶段是快速传送到工艺机对接口,速度V1=10 r/s,加速度a=60 r2/s,行程S1=900 mm,第二阶段是跟工艺机对接,行程S2=200 mm,速度为V2=3.8 m/min=0.67 r/s。

按照上述方法,计算出第一阶段所用时间T1=1.11 s,第二阶段所用时间T2=3.16 s,总共用时约4.27 s。

根据上述所得可知,纵向传送组件将硅片完全传送至工艺机所需的时间是4.27 s,PSG上料设备一共有2个纵向传送组件,由此可以得出该周期产能为:

由3个周期分别求得的产能数据可知,3个周期中纵向传送部分产能最低,严重影响了设备的性能指标,是该设备的瓶颈所在,而纵向传送所用的时间中,第二阶段虽然距离较短,但是时间却占比很高,浪费了大量的时间。如果能够通过改进纵向传送组件,优化送片流程,缩短纵向传送的时间,设备产能将会大幅提高,因此,我们将纵向传送组件重新进行了设计优化。

2 改进后的结构分析

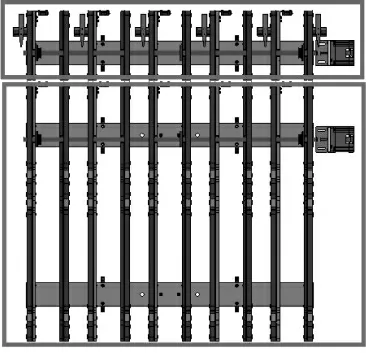

因为改进前的纵向传送组件是由一段电机驱动,硅片在传送至工艺机对接处时必须与工艺机保持一致的速度,而在对接传送的这段时间内,横传组件上排好的硅片只能等交接口的硅片完全上了工艺机,才能进行下一步动作。因此考虑将纵向传送组件拆分成两段皮带传送。当横传上的硅片排好时,硅片迅速被传送到第二段皮带,然后第二段皮带将硅片慢速传送到工艺机,而第一段皮带此时可以传送横向传送组件上再次排好的硅片,不会因为硅片没有进入工艺机而等待。这样硅片在与工艺机对接时,不会影响横向排好的硅片纵向传输。改进前后的纵向传送组件如图3、图4所示。

图3 改进前

图4 改进后

由改进后的结构可知,当交接口有硅片正在传送时,横传的硅片可以传送至等待位,等交接口的硅片完全进入工艺机后,等待位的硅片迅速传送到下一段皮带,再进行慢速传送。所以,改进后的结构在计算产能周期时,只有第一阶段所用的时间。当硅片无需在等待位停留,直接传送到第二段皮带,这种状态下设备达到最高产能。因此,计算改进后纵向传送周期为T=1.04 s,产能为:

通过计算可以看出,改进后纵向传送周期大幅缩短,该过程的最大产能可以达到34 615片/h,远大于前两个周期的最大产能。由此可见,该过程已经不是限制整个设备产能的主要环节。

3 改进前后设备产能对比

由改进后纵向传送的产能数据可知,优化后的纵向传送组件已经不是设备产能的瓶颈所在,升降出片成为设备新的产能瓶颈。因此,该设备的最终产能为12 631片/h,改进后较改进前的产能大幅提升了约49.8%。改进后的设备在某光伏企业得到应用,实际量产产能在12 000片/h左右,减去故障停机时间,与理论产能数据基本吻合,理论得到实际验证。实际生产现场改进后的设备照片如图5所示。

图5 改进后的设备实物照片

4 结 论

时间就是金钱,效率就是生命。随着光伏行业发展,自动化设备竞争日益激烈,目前光伏行业设备已经全部实现国产化,而且各设备厂家都在想办法优化结构,提高产能,提升设备性能指标。如何提高设备稳定性,降低碎片率,提高设备产能,成为设备厂家苦心钻研的重点。通过将光伏行业PSG上料设备运行流程进行拆分,分析并计算出各个环节运行一个周期所用的时间,计算出各个环节的极限产能,找到了制约设备产能的瓶颈所在,并对其进行了设计优化,改进后的设备产能大幅提升,在单位时间内创造了更大的效益,降低了太阳能电池的生产成本,提高了该设备在行业内的竞争力,推动行业向前发展。