基于激光追踪仪的运动轴性能测试与分析

2022-02-17赵东雷关宏武王浩楠

赵东雷,关宏武,王浩楠,郎 平,刘 颖

(中国电子科技集团公司第四十五研究所,北京 100176)

精密半导体设备内部结构复杂、体积大、工艺繁琐且要求精度高,以掩模传输分系统为例,完整的上下版流程需要各模块6次安全交接才能完成[1],所以设计阶段既要约束单个运动轴性能参数,又需量化多轴的性能参数(由制造误差、装配误差等因素导致),如运动直线度、运动姿态、重复定位精度、正交性和多轴空间关系等。传统的千分表测量方法存在灵活性差、安装受限、难以测量垂向旋转及多轴空间关系等缺陷;激光干涉仪测量方法虽具有较高的测量精度,但其具有安装受限、调整繁琐等缺点[2];因此有必要寻求一种通用性强且精度较高的运动轴测量方法。

激光追踪仪是精密测量领域的代表工具,广泛用于各行业高端制造以及科研院所的学术研究中,具有性能稳定、测量精度高、易于操作、便于携带等优点,同时也是大尺寸精密测量的常用解决方案[3]。实验选用API Radian Pro激光追踪仪,主要由跟踪头、三脚架、靶球、环境监测元件、控制器和笔记本等部分组成,具有内置激光干涉仪、大范围测量(水平640°,垂向±138°)、Self-Diagnostics自我诊断功能、高精度ADM-Maxx绝对测距、I-Vision靶球自动锁定功能、Shake to Drive靶球召唤功能等特性。

在完成现有测量方法和测试仪器分析后,提出了基于激光追踪仪的测量方法,主要研究了运动直线度、运动姿态及重复定位精度等单一轴性能参数,着重介绍了其测量原理、测量流程及数据处理,通过对比实验进行可行性分析,此测量方法符合实际要求而且可行。

1 测试原理

测量原理的核心是将运动轴性能测试转化为数学问题,选用高精度直线模组构造垂向运动测试装置,直角布置3个靶球(直角三角形的三个顶点),两直角边的方向分别平行于设备坐标系x、y向,再依托实验室API Radian Pro激光追踪仪进行测试,对比测试结果与选型参数验证方法的可行性。其中高精度直线模组必备性能为:运动直线度≤0.02 mm/m、运动姿态≤300μrad、重复定位精度不大于±0.015 mm;激光追踪仪工作坐标系与设备坐标系方向一致,原点位于靶球2的球心处。

1.1 运动直线度测量原理

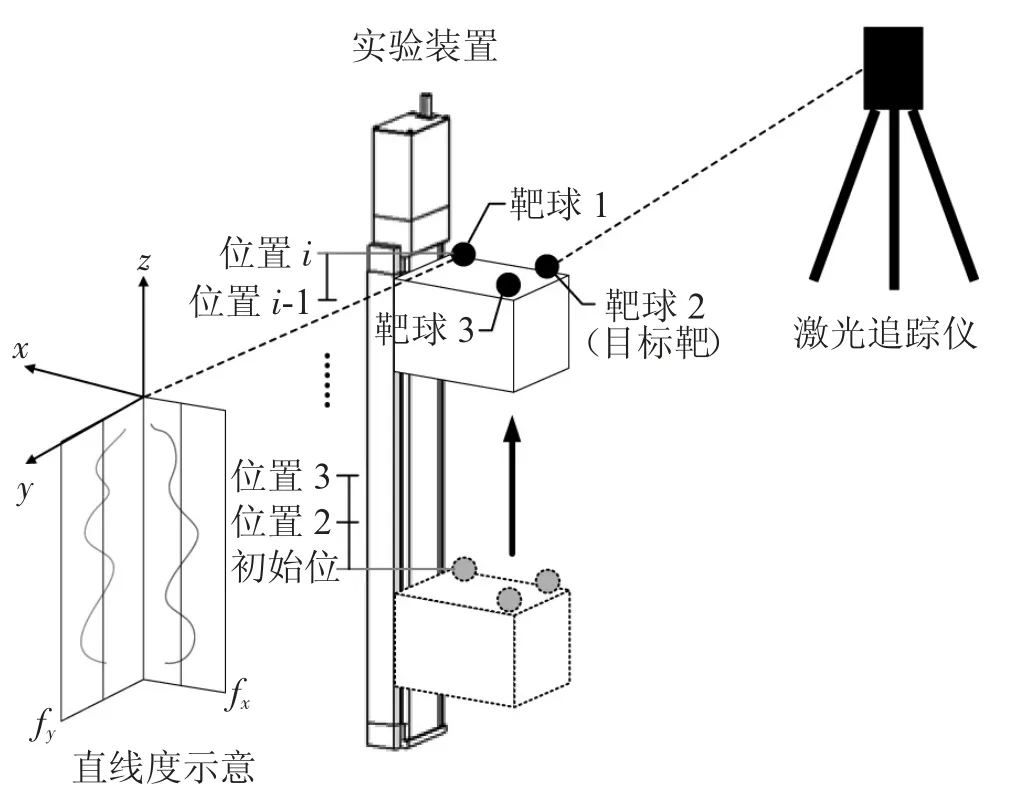

运动直线度是指运动过程中被测实际要素对其理想直线的变动量,其公差带通常是一个圆柱体,需要按设计方向进行正交分解,常用最小包容区域的宽度或直径来评定其形状误差[4]。测试原理如图1所示,测试装置由下向上(Z向)运动,分A-1步等步长走完全程,测量初始位置3个靶球坐标,构建初始位置坐标系WCS1并设为激光追踪仪的工作坐标系,依次测量不同位置目标靶球坐标,直至获得A组实验数据为止并记为(xi,yi,zi),数据处理且正交分解后得到x向与y向的运动直线度fx与fy。

图1 运动直线度测量原理示意图

1.2 运动姿态测量原理

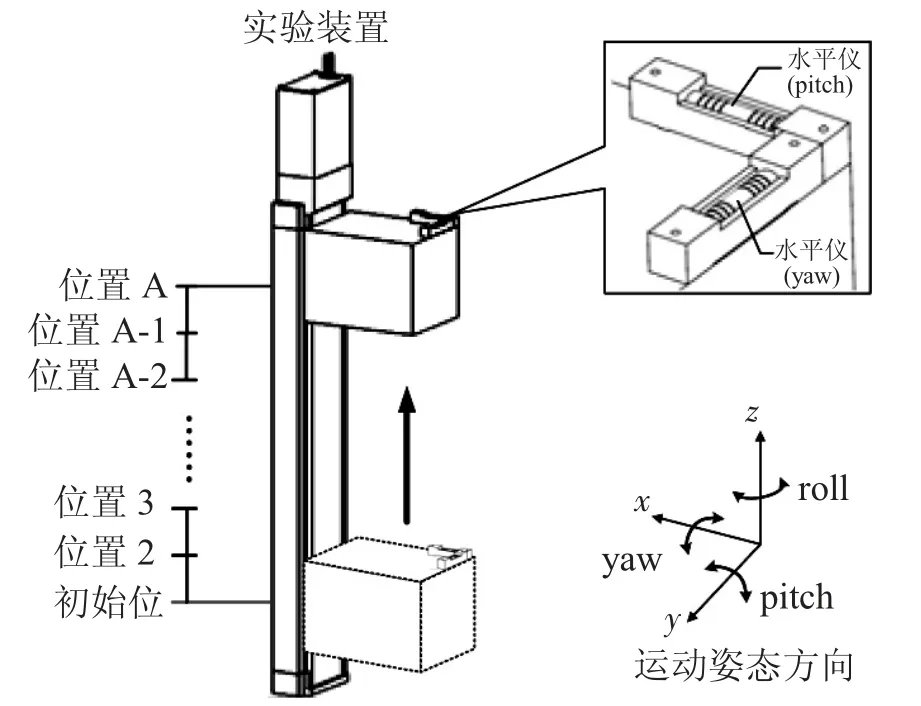

运动姿态是指运动过程中俯仰角(pitch)、翻滚角(roll)与偏航角(yaw)3个参数的变化[5],方向通常以运动轴前进方向为判断依据,此处分别对应测试装置的Ry、Rz和Rx。测试原理如图2所示,分A-1步等步长走完全程,测量每个位置3个靶球的坐标,构建每个位置的坐标系WCSi,设定坐标系WCS1为激光追踪仪工作坐标系,可得到其余位置坐标系相对于WCS1的△Rxi、△Ryi与△Rzi,其中i=1、2、…、A,数据处理后可得到运动姿态pitch、roll与yaw的数值。

1.3 重复定位精度测量原理

重复定位精度是指在相同条件下所得到连续测量结果的一致程度[6],其样本数据一般符合正态分布。测试原理如图3所示,依据设备工位确定检测位置,运动高位与运动低位位于检测位置两侧且距离不限,测量运动低位3个靶球坐标,构建初始位置坐标系WCS1并设为激光追踪仪的工作坐标系,重复测量目标靶球经过检测位置时的坐标,直到获得A组实验数据结束,依据统计学数据处理方法得到装置的重复定位精度。

1.4 数据处理

实验数据一般可以分为全程变量和独立变量,全程变量是指只有当运动轴走完全程后才能获得完整的实验数据;所述独立变量是指测量过程等效为独立重复实验,为满足统计学需求而进行的多次测量。针对全程变量实验数据,多采用“最值法”处理,即用两条边界量包络实验数据变化,具体如下:

(1)剔除粗大误差,判定标准|Xi|≥2{|Xi-1|,|Xi+1|},则认定Xi数据为粗大误差,建议剔除后再进行数据处理;

(2)量化为“max-min”,方向结合设计需求判定;

针对独立变量实验数据,多采用“3σ准则”数据处理[7],由于实验数据满足统计学变量才可运用“3σ准则”数据处理,因此要求实验数据不可过少,实验数据过多虽满足统计学要求,但测量过程效率低,兼顾样本容量误差与测试效率后,样本容量一般要求≥30即可。所以运动直线度和运动姿态选用“最值法”处理实验数据,重复定位精度选用“3σ准则”处理实验数据。

2 精度分析

2.1 运动直线度测量精度

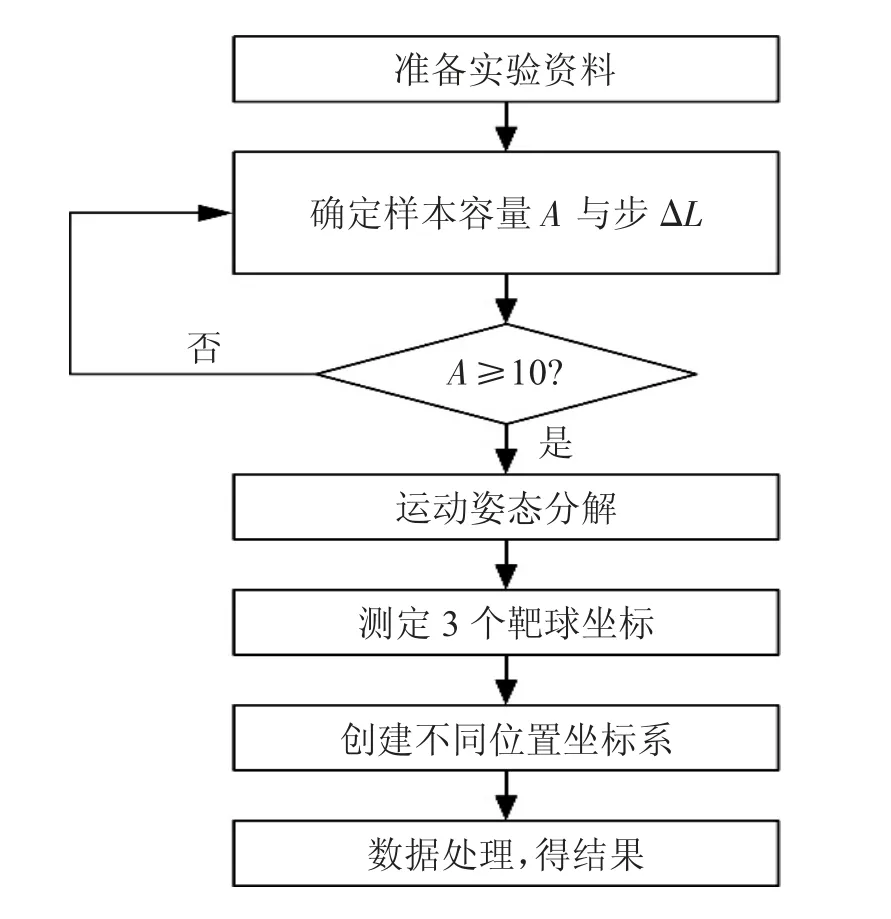

运动直线度测量流程如图4所示。

图4 运动直线度测量流程图

准备实验资料包括激光追踪仪调试、装置调试,布置靶球等;样本容量A与设计工位有关,若测试装置Z向总行程为Lmm,设计最小工位为Xmm,分A-1步走完全程,则按照实验驱动步长△L=L/(A-1)≤X确定A的范围(A为正整数),为保证测试精度一般要求样本容量A≥10,所以样本容量运动直线度正交分解方向依据设计需求判定,一般与设备运行坐标系方向一致;测量初始位置3个靶球坐标构造工作坐标系WCS1,方向与直线度分解方向一致,原点在目标靶球球心处;依次测量不同位置目标靶球坐标,得到A组原始实验数据并记为(xi,yi,zi),令△xi=xi-x1与△yi=yi-y1获得正交分解后的实验数据,其中i=1、3、…、A;运动直线度实验数据为全程变量,按“最值法”处理实验数据得测试结果,如图5所示。

图5 运动直线度测试结果

实验结果表明,测试装置的运动直线度分别为fx=0.018 mm/m与fy=0.015 mm/m,符合直线模组选型设计≤0.02 mm/m指标要求,但测试结果与设计指标非常接近。

2.2 运动姿态测量精度

运动姿态测量流程如图6所示。

图6 运动姿态测量流程图

其中样本容量A确定方法同上,测试装置的俯仰角(pitch)、翻滚角(roll)与偏航角(yaw)分别对应其Ry、Rz和Rx;测量每个位置3个靶球坐标,得到A组原始实验数据为止,记为(x1i,y1i,z1i)、(x2i,y2i,z2i)、(x3i,y3i,z3i),依据3个靶球坐标构造每个测量位置的坐标系WCSi,设定WCS1为工作坐标系,进而得到其余位置坐标系相对于WCS1的△Rxi、△Rxi与△Rxi,其中i=1、2、…、A;运动姿态实验数据为全程变量,按“最值法”处理实验数据得测试结果,如图7所示。

数据表明,测试装置运动过程中Rx=301.84μrad、Ry=225.7μrad、Rz=193.07μrad,对比直线模组选型指标≤300μrad可知Ry与Rz满足要求,但Rx(即pitch)不满足指标要求,超标原因可能是直线模组自身不合格,也可能是激光追踪仪测量误差导致,需进一步实验验证。

2.3 重复定位精度测量精度

重复定位精度测量流程如图8所示。

图8 重复定位精度测量流程图

在运动低位构造激光追踪仪工作坐标系WCS1,从运动低位运行至检测位置,测量目标靶球坐标,记为P1(x1,y1,z1),再次运行模组至反向到达检测位置,测量目标靶球坐标,记为P2(x2,y2,z2),重复运行模组进行测量直至获得A组原始实验数据结束,记为Pi(xi,yi,zi),令△zi=zi-z1得到实验所需实验数据,其中i=1、3、…,A。运动姿态实验数据为统计学变量,使用“3σ准则”处理实验数据得测试结果,如图9所示。

图9 重复定位精度实验结果

测试结果表明测试装置Z向重复定位精度为±0.008 mm,满足选型±0.01 mm的指标需求。

3 方案优化

在完成激光追踪仪测试结果精度分析后,发现实验结果存在超差或很接近指标上限的情形,查询资料后发现激光追踪仪的准确性主要由光束的稳定性决定,光路的微小位置变化即可导致较大的系统误差,这种误差可能源于原始装配误差、传动误差等。为进一步探讨测试装置运动姿态实验结果超差的原因,采用对比实验进行了验证。

为提升激光追踪仪的测量精度与稳定性,设计了高精度反射镜方案,重新测量实验装置的运动姿态,如图10所示,在测试装置上方设有高精度反射镜,实验过程中大大减少了追踪头的摆动角度,以减少激光追踪仪的测量误差。

图10 运动姿态反射镜测试方案

为排除直线模组自身不合格而影响测试结果的情形,设计了基于气泡水平仪的测试方案,再次验证测试装置的运动姿态(无法测量Rz),如图11所示,按图正交布置2个水平仪用于检测运动过程中Rx与Ry的变化。

图11 运动姿态水平仪测试方案

2种优化方案的测试结果如表1所示,对比初始方案与反射镜方案测量结果可知,反射镜方案可有效提升激光追踪仪的精度;对比初始方案与水平仪方案可知,高精度直线模组自身指标达标;反射镜方案与水平仪方案测试结果比较一致,均满足选型指标要求。后续又复测运动直线度为fx=0.015 mm/m与fy=0.014 mm/m,重复定位精度为±0.007 mm,综上可知,激光追踪仪反射镜方案测量精度高,更符合实际。

表1 优化方案测试结果对比

4 结束语

针对当前运动轴性能测试方法的缺点,提出了基于激光追踪仪的测量方法,本文主要以运动直线度、运动姿态及重复定位精度3个参数为例,系统介绍了这种方法的测量原理、测量流程和数据处理,并采用对比实验进行了测试方法的可行性分析。结果表明,激光追踪仪反射镜方案测量精度高,更符合实际;其它运动轴性能参数可参考这3个参数进行测量,测量原理的核心是将运动轴性能测试转化为数学问题来处理;此外,依托激光追踪仪可实现集成过程与测量环节的有机统一,优化集成顺序和动态自动测量,为提升产品性能、精度提供了可靠保障。